商用車冷卻系統風扇噪聲控制與散熱優化*

唐榮江 張淼 胡賓飛 陸增俊 肖飛

(1.桂林電子科技大學,桂林 541004;2.東風柳州汽車有限公司商用車技術中心,柳州 545005)

主題詞:發動機艙 風扇噪聲 計算流體動力學 散熱 熱風回流

1 前言

近年來,隨著發動機功率的提高以及發動機艙零部件布置得愈加緊湊和復雜,為了滿足發動機艙的散熱性能要求,發動機冷卻風扇負荷增大,轉速增加[1]。由此,冷卻風扇噪聲明顯增大,并已成為整車噪聲的主要來源之一[2]。因此,在保證冷卻風扇滿足氣動性能要求的基礎上,降低其氣動噪聲已經成為新的研究熱點。

國內外研究人員已利用計算流體力學(Computa?tional Fluid Dynamics,CFD)技術對冷卻風扇噪聲進行了大量研究。Sorensen對高轉速風機進行CFD分析,提出旋轉風扇的噪聲源主要集中在葉片邊緣[3],且葉片安裝角度、輪轂比等都會對風扇噪聲產生影響。鐘芳源教授通過對風扇葉片根部前掠部分進行改進,使得風扇出風范圍增加30%,優化后的風扇與普通風扇相比,在變化流量下氣動噪聲與出風性能大幅提高[4]。基于CFD的流體仿真技術雖然已經比較成熟,但只考慮降噪往往會帶來風扇冷卻效果不佳等問題。

針對上述不足,本文以某型商用車冷卻風扇為研究對象,通過改變風扇的葉片數量、輪轂比和彎曲角來降低風扇噪聲,并對發動機艙的流場進行分析,通過增加擋風板來減少機艙內熱氣流回流造成的局部流動“死區”,提高艙內散熱性能。

2 風扇噪聲測試與仿真

2.1 噪聲測試

某商用車風扇旋轉時產生較大的噪聲,在擋位為4擋、發動機轉速為2 250 r/min時,風扇前部0.5 m處整體噪聲達到86.2 dB(A),遠高于商用車其他系統的噪聲。

風扇噪聲主要是由風扇葉片切割空氣或由風扇后的部件所產生的空氣紊流形成的,通過改變葉片的直徑、數量、輪轂比和形狀都可以降低風扇噪聲[5]。

2.2 原型風扇的仿真計算

2.2.1 基本控制方程

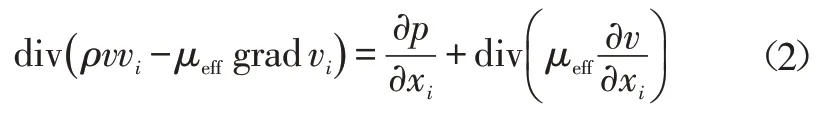

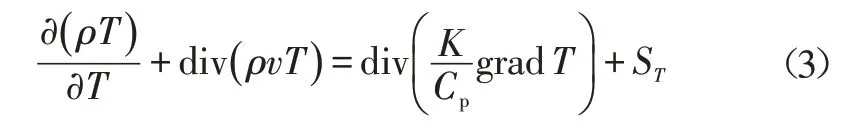

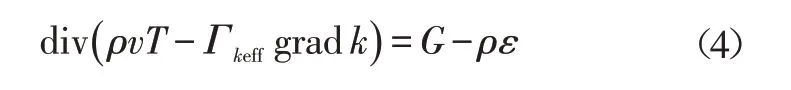

流體流動受到物理守恒定律的支配,需滿足質量守恒定律、動量守恒定律和能量守恒定律[6]。由于流過冷卻風扇的空氣馬赫數小于0.3,故可以將空氣視作不可壓縮流體處理。計算得流體域雷諾數Re=8.3×106,遠大于臨界雷諾數,故可判定其流動狀態為湍流,選用k-ε湍流模型處理機艙模型。基本控制方程如下:

質量守恒方程為:

動量守恒方程為:

能量守恒方程為:

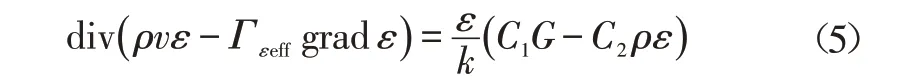

湍流動能k方程為:

湍流動能耗散方程為:

其中:

式中,vi為平均速度分量;xi為坐標分量;K為流體傳熱系數;ST為流體內熱源及因黏性作用機械能轉化為熱能的部分;k為湍流動能;ε為湍流動能耗散率;μeff為湍流有效黏性系數;ρ為空氣密度;Cp為比熱容;T為溫度;C1、C2均為經驗常數;u、v、w分別為坐標軸x、y、z方向上空氣的流速;Γkeff為湍流動能有效擴散系數;Γεeff為湍動能黏性耗散有效擴散系數[7]。

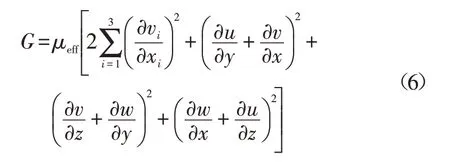

2.2.2 模型簡化

利用CAD軟件對風扇進行建模,在不影響風扇性能的情況下對原型風扇進行相應簡化,實物與仿真模型如圖1所示,風扇直徑為625 mm,輪轂直徑為231 mm,輪轂比為0.37。

圖1 風扇實物與仿真模型

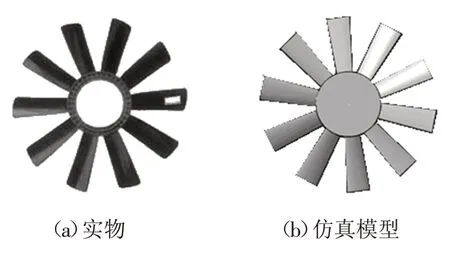

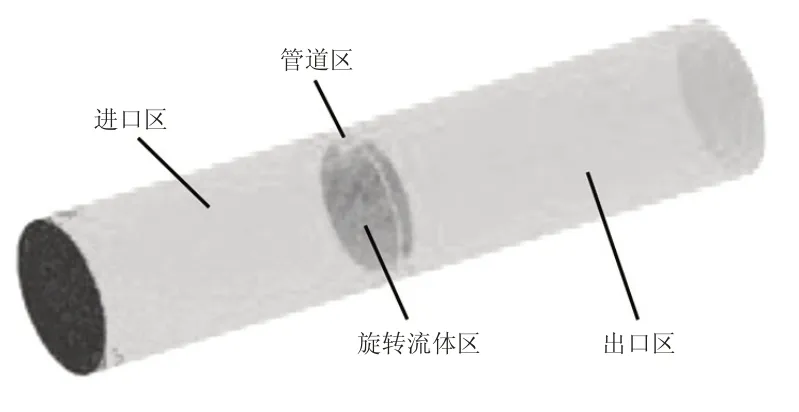

2.2.3 CFD仿真

仿真過程完全模擬風扇臺架試驗,整體計算模型包括進口區域、出口區域、旋轉體區域和管道區域[8],對應區域尺寸根據試驗臺架測試通道進行繪制。考慮到發動機冷卻風扇仿真模型內部不同區域流場的變化情況不同,采用分區的方法劃分網格:旋轉流體區網格尺寸較小,管道區網格尺寸稍大,入口區和出口區網格最大[9]。在梯度變化大的位置(如風扇扇葉邊緣)進行加密,以保證網格精度。管道區和旋轉流體區的網格劃分結果分別如圖2、圖3所示。

圖2 計算區域

圖3 旋轉體區域網格

流場計算時,進氣設置為速度進口,初始流速為0,出口設置為壓力出口,旋轉流體根據實際條件設置為空氣。

2.2.4 仿真分析

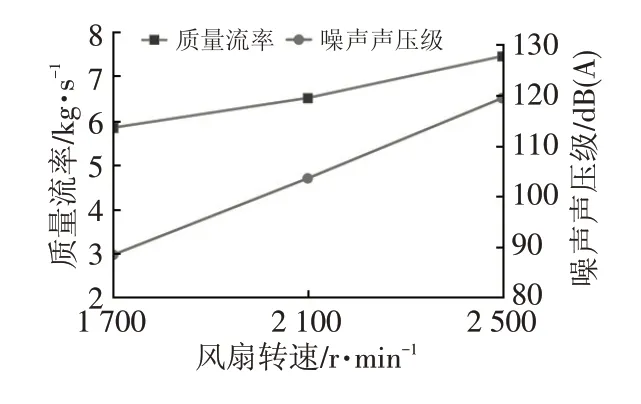

仿真模型經過2 500次計算后結果趨于穩定,流場軌跡線如圖4所示。從圖4可以看出,氣流進入流場區域流速比較平緩且流線較直,經過冷卻風扇葉片擾動后形成紊流,并呈螺旋狀導向出口方向。本文分別在1 700 r/min、2 100 r/min和2 500 r/min轉速下進行測試,對出口截面處的質量流率和入口區域距離風扇中心線1 m處的噪聲進行監測,結果如圖5所示。由圖5可以看出,冷卻風扇的質量流率和噪聲隨轉速升高而增加。

圖4 流場軌跡線

圖5 風扇仿真結果

3 冷卻風扇優化改進

本文重點討論葉片數量、輪轂比和葉片彎曲角對風扇噪聲與質量流率的影響。設置風扇轉速為額定值2 100 r/min,對進口區域風扇中心線上距離風扇1 m處的噪聲與出口截面處的流量數據進行分析,對比各參數對風扇噪聲的影響,根據分析結果提出優化方案。

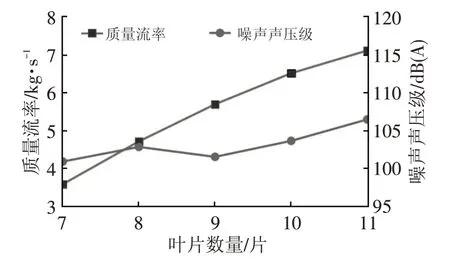

3.1 葉片數的影響

原扇葉數量為10片,不同葉片數量下風扇性能的如圖6所示。由圖6可知,隨著葉片數量的增加,質量流率和噪聲增大,9片葉片方案的噪聲聲壓級為101.51 dB(A),質量流率與原風扇相差不大,故本文選擇葉片數量為9片。

圖6 不同葉片數量下風扇質量流率與噪聲的變化趨勢

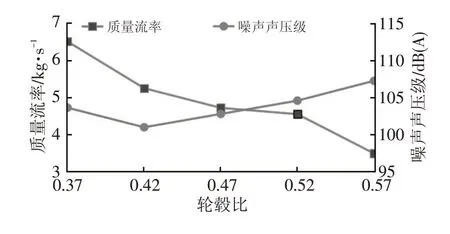

3.2 輪轂比的影響

原風扇的輪轂比為0.37,不同輪轂比下風扇質量流率和噪聲如圖7所示。由圖7可知,質量流率隨著輪轂比的增加而降低,當輪轂比為0.42時噪聲聲壓級最低,為100.98 dB(A),質量流率為5.25 kg/s,僅比原風扇低0.62 kg/s,故本文選擇輪轂比為0.42。

圖7 不同輪轂比下風扇質量流率和噪聲的變化趨勢

3.3 葉片形狀的影響

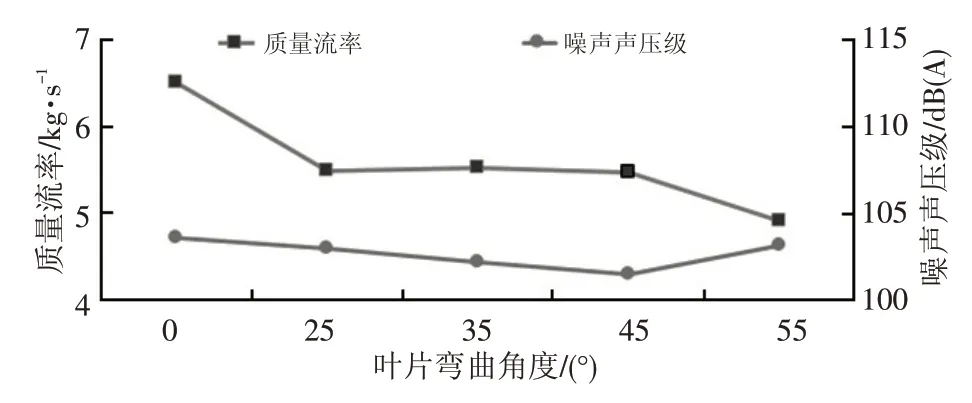

原風扇彎曲角為0°,在原風扇的基礎上將葉片的彎曲角度分別修改為25°、35°、45°和55°,不同葉片彎曲角度下質量流率和噪聲仿真結果如圖8所示。由圖8可知,監測面的質量流率隨彎曲角度增加而減少。當葉片彎曲角為45°時,噪聲聲壓級最低,為101.51 dB(A),質量流率為5.48 kg/s,比原風扇質量流率低1.03 kg/s,本文選擇葉片彎曲角為45°。

圖8 不同葉片彎曲角度下風扇質量流率和噪聲的變化趨勢

3.4 風扇參數的優選

根據前文的分析,確定風扇的優選參數如下:葉片數量為9片,輪轂比為0.42,葉片彎曲角度為45°。在2 100 r/min轉速下對優選風扇與原風扇進行對比仿真,結果如表1所示。

表1 原風扇與優選風扇質量流率與噪聲對比

由表1可知,優選風扇噪聲下降,但質量流率也有所降低,在一定程度上對發動機艙散熱產生影響,因此,需要對發動機艙流場與溫度場進行進一步分析。

4 發動機艙散熱性能研究

4.1 物理模型

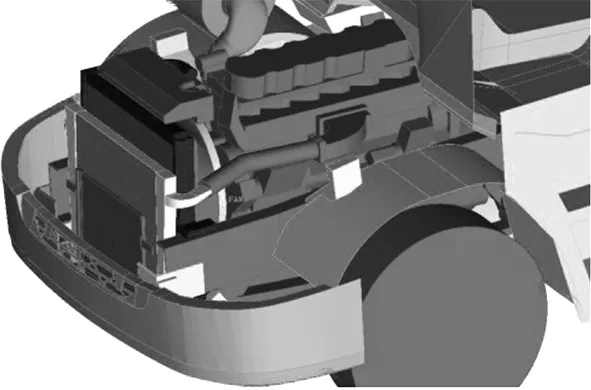

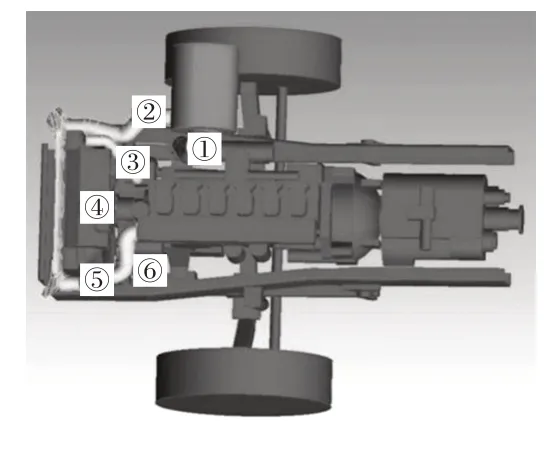

在保證反映發動機艙內真實流動特性的前提下,對該車發動機艙內部進行了適當簡化,只保留冷卻系統(包括中冷器、冷凝器和散熱器)、風扇、發動機、變速器、離合器、副車架及發動機艙內附件[10]。發動機艙CFD仿真簡化模型如圖9所示。

圖9 發動機艙CFD仿真簡化模型

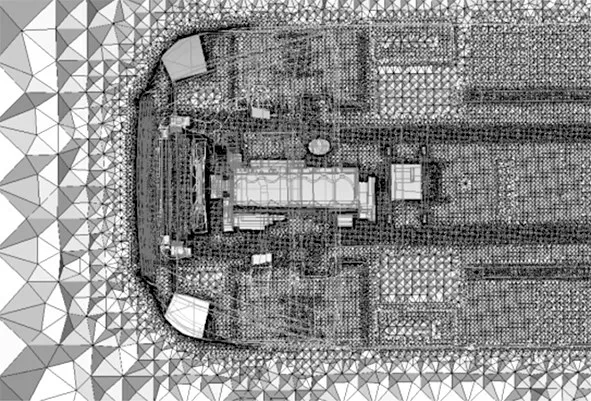

4.2 計算區域網格的劃分

計算域采用規則的長方體,區域入口距車輛前端4倍車長,區域出口距車尾6倍車長,左、右邊緣距離車輛3倍車寬,總高度為6倍車高。考慮到計算機的計算能力,同時為了提高計算效率、節省計算時間,對流動的重點區域,如進氣格柵、冷卻模塊等部位進行局部加密,最大單元尺寸為50 mm,最小單元尺寸為5 mm,近壁面區域采用細密的網格以適用壁面函數來描述其流動情況,故在近壁面生成3層共3 mm的邊界層網格。在空間域內生成Trimmed體網格,發動機艙體網格如圖10所示。

圖10 發動機艙部分體網格

4.3 仿真參數設置

結合試驗數據,將進口風速設為25 km/h,湍流強度設為0.01,環境溫度設為303 K,出口相對壓力為零,出口湍流強度與進口一致。中冷器和散熱器設為多孔介質,各阻力系數根據試驗數據計算得出并設定發動機為體積熱源。風扇采用MRF隱式算法,轉速為1 500 r/min。

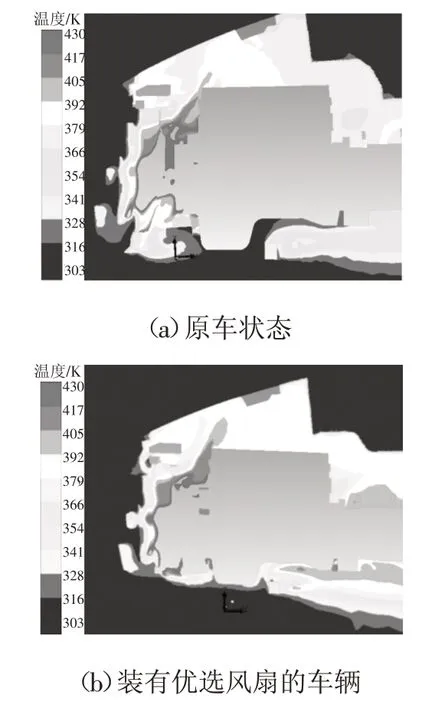

4.4 CFD仿真分析

圖11所示為原車和裝有優選風扇車輛模型的截面溫度云圖,由圖11可知,發動機艙主要熱源為散熱器組,熱流在風扇的作用下導入發動機艙,裝有優選風扇的車輛發動機艙內溫度較原車高,原車氣流經過散熱器、中冷器后經旋轉風扇導出的溫度為379~392 K,而裝有優選風扇的車輛導出的溫度約為392~430 K,超過艙內塑料零件最佳使用溫度。

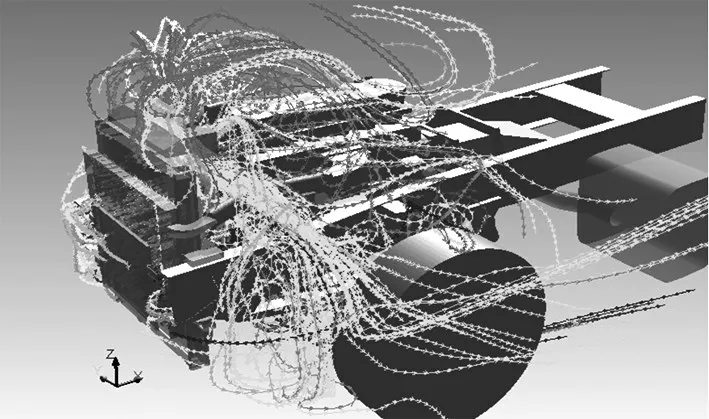

圖12所示為使用優選風扇的車輛發動機艙內流線的3D流場圖。由圖12可知,高速氣流流經冷卻系統后沿著發動機本體導向車輛后方,整個發動機艙內場流動較為順暢,散熱器正前方出現負壓區,從冷卻風扇導出的熱流從散熱器上部和兩側回流到冷卻系統中,嚴重影響冷卻系統散熱效率。

圖11 截面溫度分布

圖12 艙內流場線

風扇抽吸后壓力提高,形成前、后壓力差,因而熱風容易向前端低壓處回流。如果散熱器周圍有間隙,熱空氣就會通過間隙重新回流到散熱器前部,形成熱風回流,不僅減少了冷空氣的進氣量,還使進氣溫度上升,降低了散熱器的冷卻效果[11]。

4.5 優化方案

為了有效阻擋和降低熱空氣回流,在散熱器上部和左、右兩側增加擋風板,如圖13所示。

圖13 加裝擋風板方案示意

4.6 優化結果分析

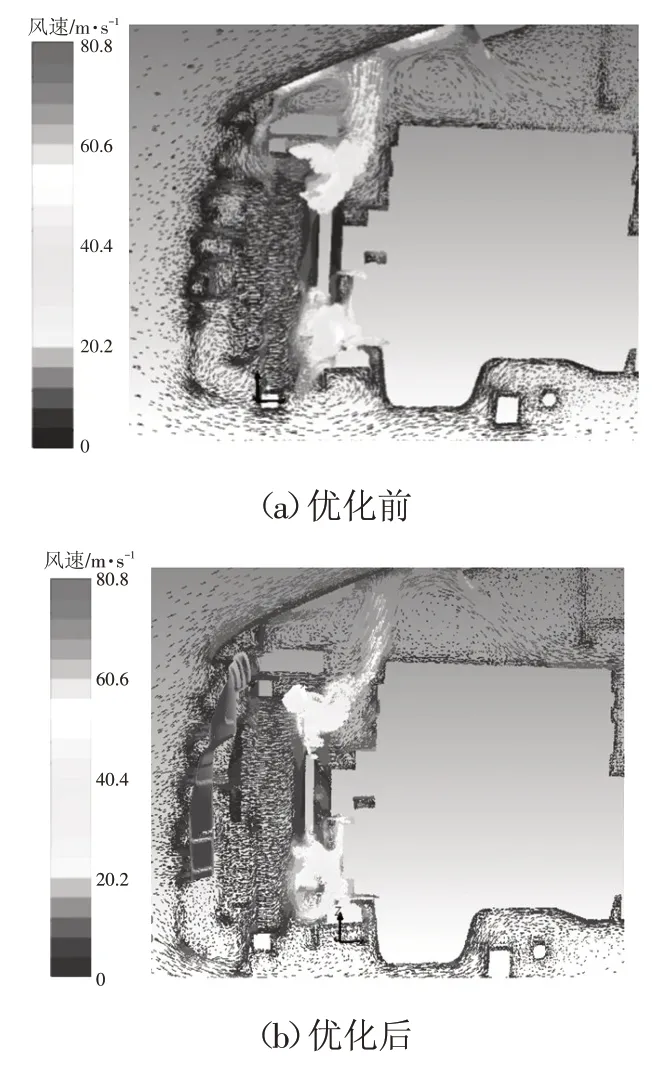

安裝擋風板前、后速度矢量如圖14所示。由圖14可以看出,改進后,隔熱板成功封堵冷卻水箱與艙蓋之間的間隙,阻斷回流的熱流,從散熱器進入的氣流密度明顯提高,提高了散熱效率。

圖14 截面速度分布

5 試驗驗證

5.1 噪聲試驗

對加裝優選風扇的車輛進行噪聲測試,在擋位為4擋,發動機轉速為2 250 r/min條件下,對風扇前0.5 m處進行噪聲測試,測試結果為83.5 dB(A),比原風扇降低了2.7 dB(A)。

5.2 熱平衡試驗

對匹配了優選風扇的車輛采取加裝擋風板的改進措施,通過試驗驗證發動機艙溫度變化情況。測試狀態為:在發動機最大扭矩狀態下(轉速為1 500 r/min),實車滿載,車輛擋位為3擋并保持25 km/h勻速行駛,在環境溫度為303 K狀態下進行25 min的實車測試。

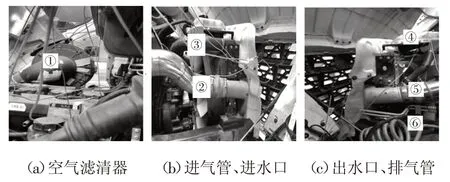

將6個熱電偶傳感器分別布置在發動機艙內進氣空氣濾清器、進氣管、冷卻部件入水口、冷卻部件出水口、排氣管、發動機左側,如圖15、圖16所示。

圖15 測點位置

圖16 傳感器布置位置

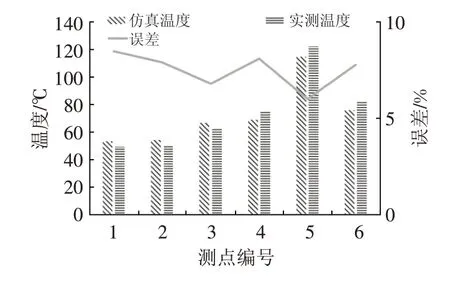

安裝擋風板后各測點溫度測試結果與對應的仿真結果如圖17所示,仿真結果誤差在10%以內,精準度較高。

圖17 實測溫度與仿真溫度對比

優化前、后測點處溫度如表2所示。從表2可以看出,在最大扭矩工況下,加裝擋風板的車輛各測點溫度均有所下降,散熱器進、出口水溫差提高7℃,中冷器進、出口空氣溫差提高7.7℃。由此可見,安裝擋風板后散熱器與中冷器冷卻效率明顯提高。

表2 優化前、后測點處溫度 ℃

6 結束語

本文對冷卻風扇的質量流率和氣動噪聲進行了CFD仿真分析,采用改變葉片數量、輪轂比和彎曲角度等方法進行噪聲優化,最終確定了葉片數量為9片,輪轂比為0.42和葉片彎曲角度為45°的風扇優選方案,風扇噪聲較原車下降了2.7 dB(A)。

通過對整車的流場分析,提出了增加擋風板的方案,并對車輛進行了熱平衡測試,結果表明,加裝擋風板后樣車散熱器與中冷器效率明顯提高,并且CFD仿真溫度與實測值誤差均在10%以內,確認了仿真結果的有效性。