某商用車發動機艙熱管理仿真分析與試驗研究

陳存福 費洪慶 胡金蕊 黃德惠 劉輝

(一汽解放青島汽車有限公司,青島 266043)

主題詞:熱管理 冷卻系統匹配 數值仿真

1 前言

發動機冷卻系統的性能直接影響整車動力性和經濟性。重型商用車冷卻系統設計匹配是一項系統工程[1-3],隨著國家排放法規升級,國六排放標準對重型商用車冷卻系統的要求進一步提升,因此,如何有效評估整車部件對發動機冷卻系統的影響成為研究難點與熱點。

近年來,國內外學者已對發動機冷卻系統匹配進行了大量研究,但這些研究多集中于單一因素的影響分析:曹原等利用轉鼓試驗臺研究了不同因素對重型載貨汽車熱平衡溫度的影響[2];王東等研究了風扇護風罩對汽車冷卻模塊的影響[4];顏衛國等對中冷器與前端冷卻模塊的匹配優化進行了分析[5];肖寶蘭等研究了散熱帶翅片參數對散熱器流動傳熱的影響[6];張毅等對商用車多風扇冷卻模塊的匹配進行了分析研究[7];黃環國等人研究了ε-NTU方法在發動機冷卻系統匹配中的應用[8-11];馬書亮[12]利用GT-Suite研究了某重型載貨汽車冷卻系統的匹配過程;張克鵬等[13]運用KULI軟件分析了載貨汽車冷卻系統的匹配流程,得到了較優匹配結果;Heinzelmann等[14]研究了格柵不同開口比對散熱器表面溫度的影響;Martini等[15]研究了某載貨汽車發動機冷卻系統能力,散熱器出水溫度誤差為2.4 ℃,中冷器出氣溫度誤差為2 ℃,仿真精度較高;Hallqvist[16]研究了載貨汽車熱平衡的影響因素,計算獲得了不同配置下的冷卻部件風量。

本文利用計算流體力學(Computational Fluid Dynamics,CFD)方法建立整車仿真模型,研究間隙、芯體尺寸、風扇位置、空調、密封等因素對整車冷卻系統的影響,建立影響因子數據庫,并通過試驗驗證仿真結果的準確性,以期為整車冷卻系統設計提供參考。

2 模型建立

2.1 研究對象

本文的研究對象為某6×2半掛牽引車,匹配濰柴WP12.430型發動機,整車幾何模型如圖1所示。發動機艙主要包括冷卻模塊、發動機、電氣系統、懸置、傳動系統等。為了簡化計算,在保證發動機艙主要部件與實車一致的情況下,對模型進行適當簡化,將發動機本體細小線束、油管忽略,保證護風罩、風扇、散熱支架完整。

圖1 6×2半掛牽引車整車模型

圖2所示為發動機艙內部冷卻部件布置位置,由前到后分別為冷凝器、中冷器、散熱器、風扇及發動機等。

圖2 冷卻部件及風扇位置

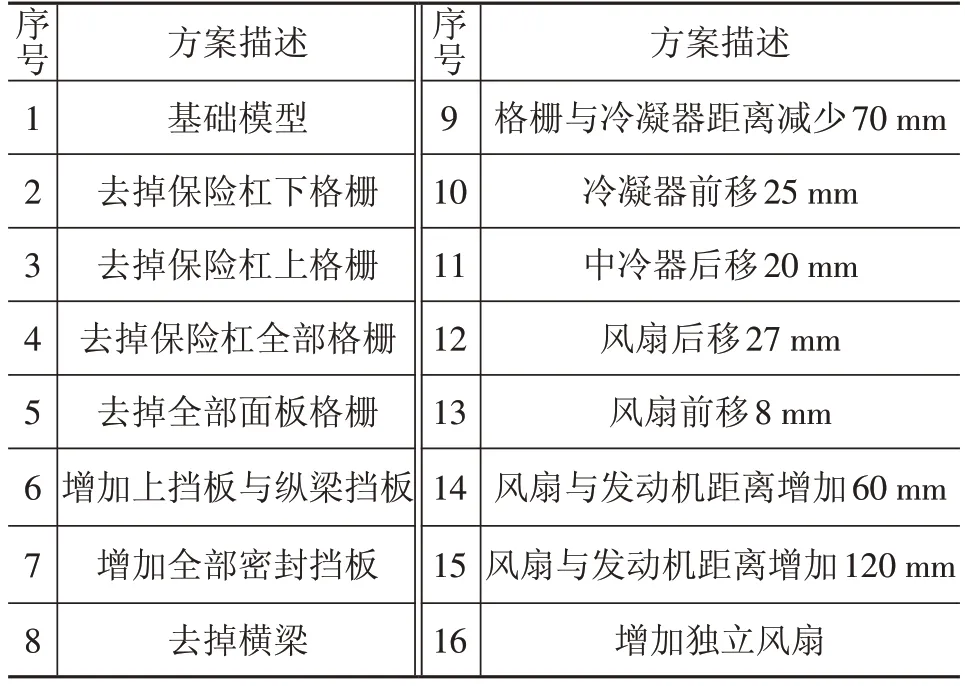

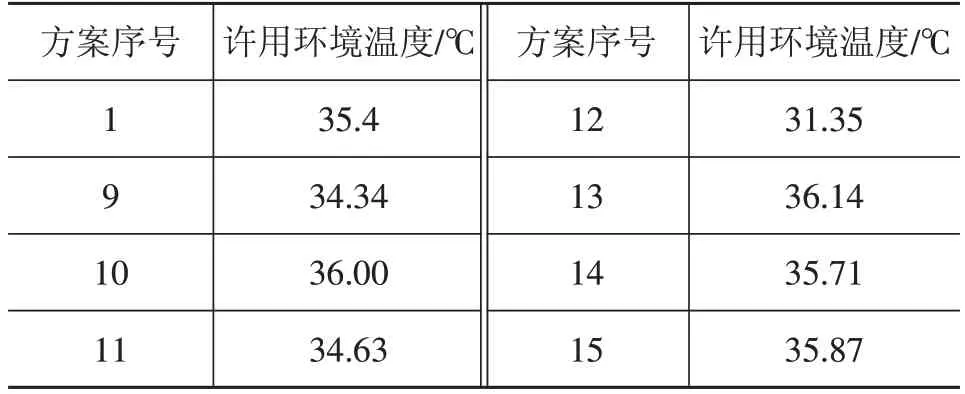

為研究不同因素對整車熱平衡的影響程度,制定不同研究方案如表1所示。

表1 研究方案描述

2.2 數值模擬方法

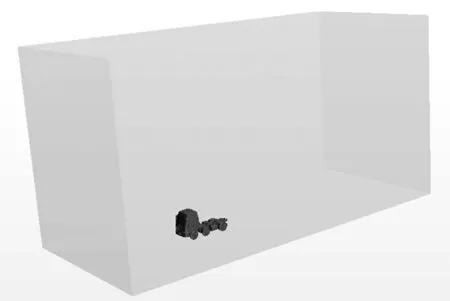

整車在開闊的路面行駛,考慮到計算精度及計算時間,在保證外部氣流不影響車身周圍流場的基礎上選定計算域,長度為7倍車長,寬度為8倍車寬,高度為6倍車高,計算域大小如圖3所示。

圖3 計算域空間

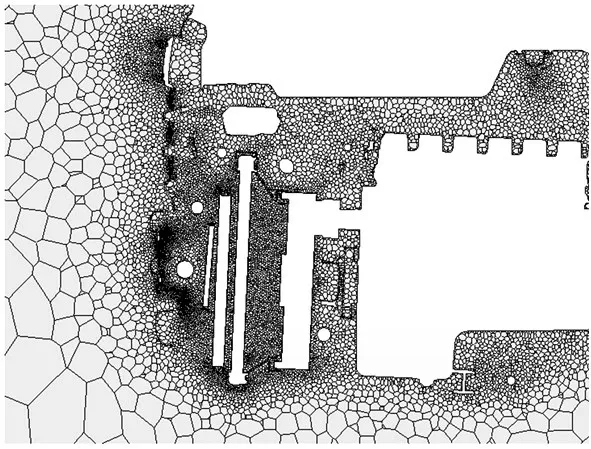

體網格采用多面體網格,基本尺寸設置為10~20 mm,進氣格柵網格尺寸設置為2~4 mm,保證氣流流通性,發動機艙進行體網格加密,保證流動準確性。最終體網格數量為1 250萬個,網格劃分情況如圖4所示。

圖4 中截面體網格

3 湍流與物理模型

在流動計算中,采用雷諾平均法,湍流模型為可實現的k-ε雙層模型(realizablekεTwo-Layer model),在近壁面,雙層模型(Two-Layer model)可處理1<y+<30的區域,其中y+為無量綱參數,其定義為近壁面摩擦速度與第1層網格節點間距的乘積除以流體運動粘度,得到的計算結果與實際較為一致[17]。發動機艙內部流動較為復雜,分離較為嚴重,因此,得到正確的流場結構對計算結果至關重要。

3.1 風扇模型處理

為模擬風扇旋轉運動,選擇多重參考系(Multiple Reference Frame,MRF)模型應用至風扇區域。控制體的尺寸對結果的精度有一定影響,本文選擇與文獻[13]的設置一致。

3.2 熱交換模型

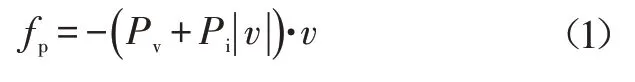

冷凝器、中冷器及散熱器采用多孔介質,其定義了流場下游的影響因子,包括動量方程的源項等參數。多孔介質源項fp定義為:

式中,v為內部氣流速度;Pv、Pi分別為粘性阻力系數和慣性阻力系數,均由散熱部件試驗獲得。

對于換熱部分,采用STAR-CCM+真實雙流換熱模型(Actual Dual Stream Heat Exchanger Model)。該換熱模型可以分別對冷側與熱側進行求解,冷側定義為空氣通過,熱側定義為冷卻液流通。

3.3 邊界條件設定

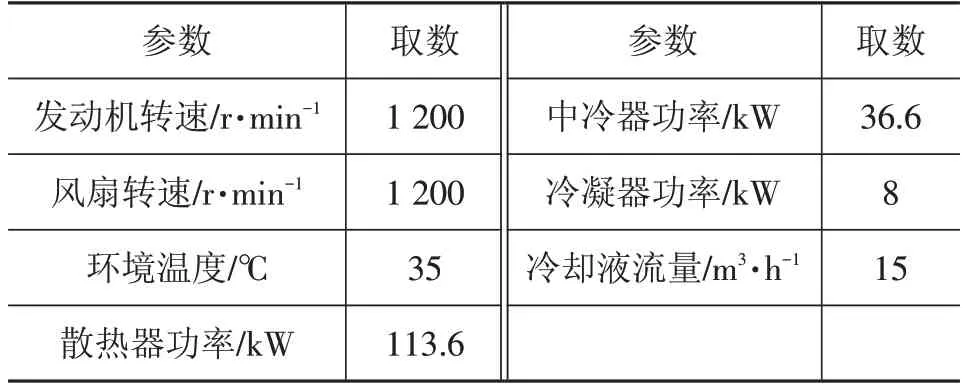

入口邊界設置為速度入口,定義整車行駛速度為20 km/h,環境溫度為35 ℃;出口設置為壓力出口,壓力為0,溫度為35 ℃;地面設置為移動地面,移動速度同車速,其余邊界設置為滑移壁面。本文主要考慮整車在最大扭矩下的最大散熱能力,故設置風扇轉速為1 200 r/min,邊界條件設置如表2所示。

表2 邊界條件設置

4 計算結果

4.1 流動分析

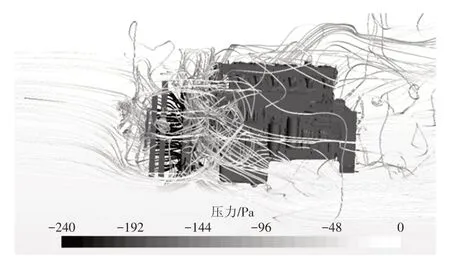

圖5所示為發動機艙內部流線壓力云圖,外界氣流由格柵開孔進入,經過格柵后壓力降低,流動變得紊亂,氣流經過散熱部件時流動變得規則,這是由于多孔介質只允許X向流動。經過多孔介質后,靜壓進一步降低,在風扇前部,壓力降低到最低點。經過風扇的抽吸作用,氣流壓力升高,但風扇后部氣流又變得紊亂。

圖5 發動機艙流線靜壓圖

圖6所示為發動機艙內部流線速度分布情況,在發動機艙內部,氣流的流動具有多向性,這是由于機艙內部靜壓不同所致。在發動機艙內部,有4股氣流流向:第1股流向發動機艙右側;第2股流向發動機左側,并在一定時間后,分為兩向,其中一向沿著左側回流至格柵后部;第3股氣流在發動機上部發生回流,受到膨脹水箱的阻擋后渦旋運動;第4股氣流沿發動機頂蓋向后流動。流動的不確定性造成局部過熱,且導致散熱效果減弱。因此,增加發動機艙內部氣流的約束,可提升散熱效率。

圖6 發動機艙氣流速度

4.2 格柵開口面積影響研究

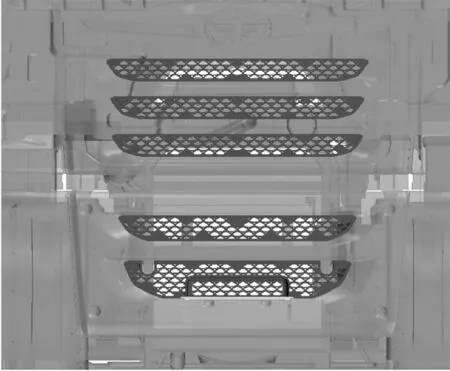

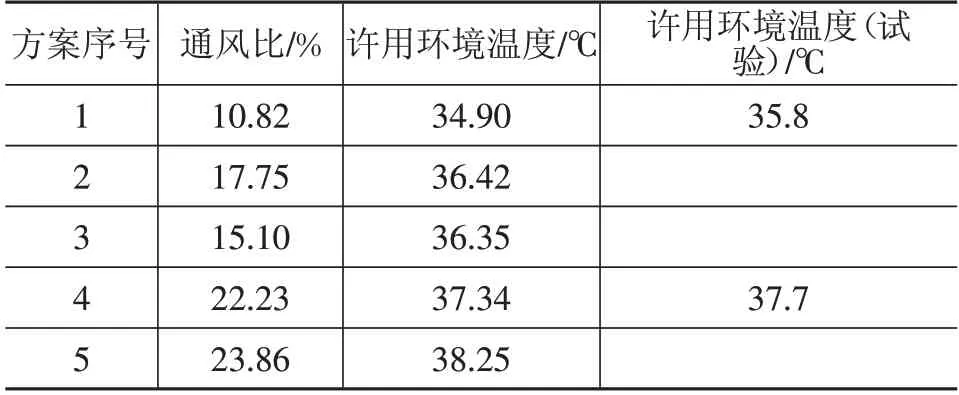

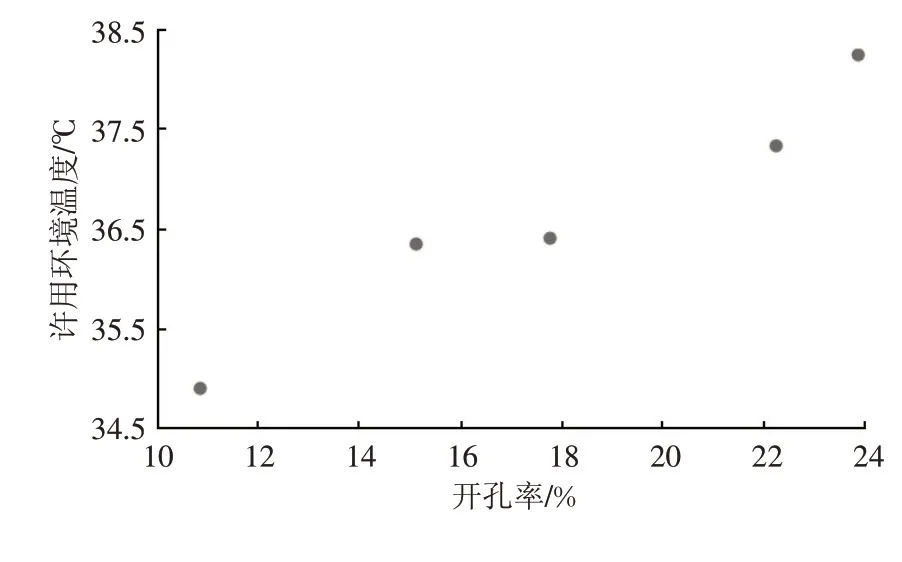

駕駛室前端格柵開孔是冷卻氣流進入發動機艙的首道屏障,其形狀、位置及開孔面積直接影響進入發動機艙內部的冷卻空氣,因此,研究進氣格柵開孔面積與整車冷卻系統的關系十分必要。圖7所示為本車前格柵位置與形狀,保險杠固定2條格柵,前圍外板安裝3條格柵。表3所示為不同開孔面積下整車許用環境溫度計算值,為形象顯示開孔面積對整車熱平衡的影響,引入開孔率的概念,即散熱器正對格柵開孔面積與散熱器正面積之比,針對本文研究對象,其變化趨勢如圖8所示。

圖7 格柵與散熱器的相對位置(正視圖)

表3 不同開孔面積下計算結果

圖8 不同開孔率下許用環境溫度的變化趨勢

由圖7可知,保險杠格柵正對散熱器的迎風面積對散熱器的效率有較大影響。由表3與圖8可知,增加開孔面積有助于提高許用環境溫度,開孔率由10.8%提升至22.23%時,許用環境溫度提升約2.44 ℃。由于進氣格柵的布置特點,保險杠處的格柵對發動機艙進氣量影響較大,前圍外板處進氣格柵影響較小,只有1.63%。

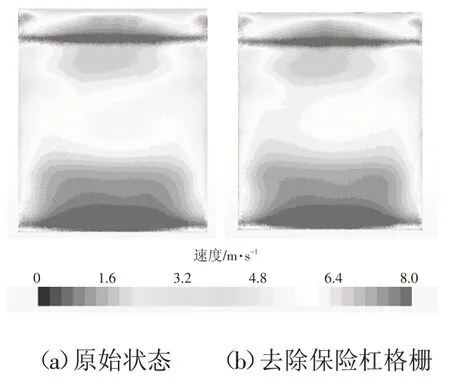

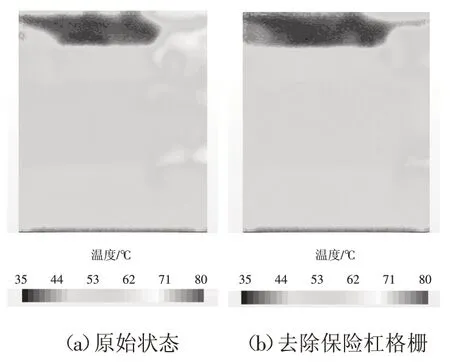

圖9與圖10所示分別為不同狀態下散熱器芯體空氣速度與溫度云圖,保險杠格柵對散熱器表面風速影響較小,去掉格柵后,散熱器表面高溫區面積減小,且由于冷凝器與中冷器表面風速均不同程度增加,進一步提高了冷卻模塊的散熱能力。

圖9 散熱器速度分布

圖10 散熱器溫度分布

4.3 擋板影響研究

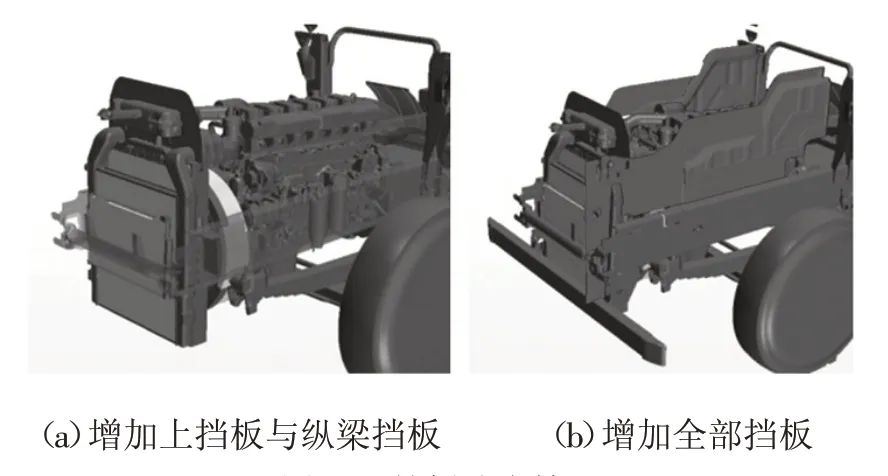

為研究熱風回流對冷卻的影響,在發動機艙內部增加防回流擋板。圖11所示為增加擋板后的狀態,增加上擋板與縱梁內側擋板后,許用環境溫度提升0.75 ℃,說明該方案可防止部分熱風回流。將發動機艙完全密封(見圖11b),散熱器后部的熱空氣不能形成有效回流,氣流被擋板裹挾向后流去,提升了整車散熱性能。增加部分擋板后,許用環境溫度較原始狀態提升約0.75 ℃,圖12所示為散熱器表面溫度云圖,由圖12可知,水箱上部溫度明顯降低,但左側由于回流的存在,導致散熱器前方存在高溫區,完全密封發動機艙后,許用環境溫度較原始狀態提升約2.78 ℃,散熱器回流基本消失,表面溫度降低。發動機艙完全密封后,整車許用環境溫度有2~3 ℃的提升,因此有效密封發動機艙是提高散熱能力的手段之一。

圖11 擋板分布情況

4.4 車架橫梁影響研究

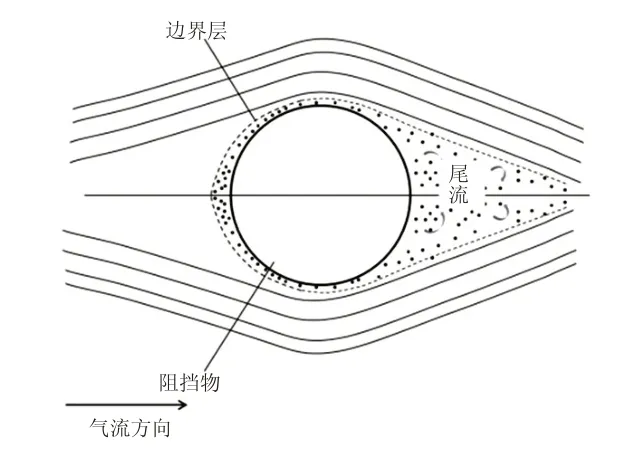

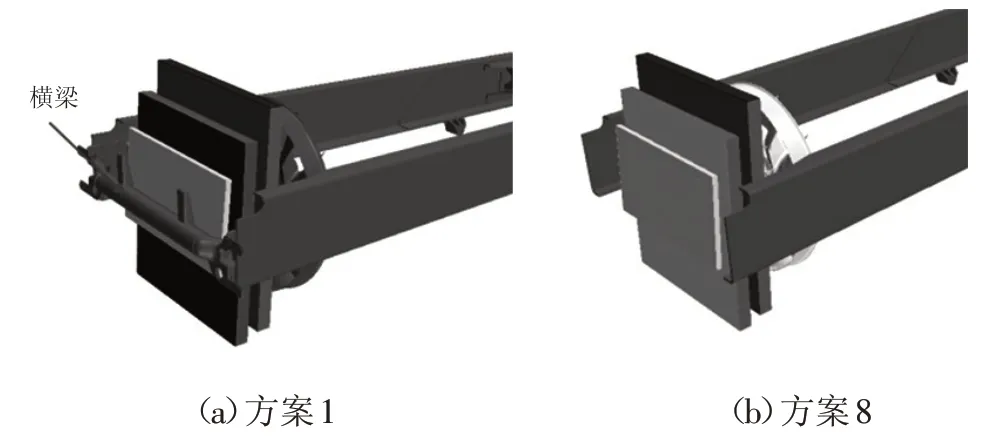

為了加強車架強度,縱梁前端一般存在不同形式的橫梁結構,橫梁布置于冷卻模塊前端,對前部進風有一定影響,進而影響冷卻模塊的冷卻效果。由文獻[18]可知,氣流流經鈍體結構時,在后方產生尾流區域,如圖13所示,尾流速度較低,且流動紊亂,不利于散熱。為研究冷卻模塊前方部件對整車冷卻系統的影響,對方案1和方案8進行分析,如圖14所示。

圖13 氣流通過鈍體時的流動狀態

圖14 冷卻模塊布置

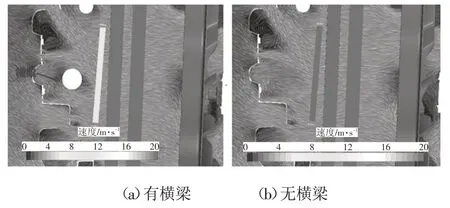

去除橫梁后,整車許用環境溫度提升約0.25 ℃,對整車影響較小。橫梁對散熱部件的空氣量影響亦不大。圖15顯示了發動機艙XZ截面速度矢量,存在橫梁時,氣流在橫梁前、后出現部分低速區,到達冷凝器后,尾流區影響基本消失,橫梁正前方為保險杠,無氣流通過,一定程度上減弱了橫梁的影響。

圖15 氣流經過發動機艙前端ZX截面矢量圖

由以上分析可知,若在發動機艙前部布置其他零部件,需遵循以下原則:零部件尺寸盡可能緊湊,冷卻模塊布置于零部件尾流之后。

4.5 距離影響研究

冷卻部件之間的距離對發動機艙的流場有一定影響,為此,本文針對冷凝器、中冷器、風扇與發動機距離進行研究。

不同方案的計算許用環境溫度如表4所示。由表4可知,減小格柵與冷卻模塊的距離、中冷器后移、風扇后移均對冷卻系統的散熱效果造成不利影響,尤其是風扇后移導致許用環境溫度下降約4 ℃。減小格柵與冷卻模塊距離后,格柵與冷卻模塊之間的流場受到影響,冷卻模塊處于格柵的尾流區,減小了進入冷卻系統的風量,造成系統散熱減少。中冷器后移,由于尾流區的影響,同樣造成散熱器表面風量減小。風扇后移后,風扇與護風罩無重合區域,導致風扇吸風效果大幅減弱。

表4 不同距離下計算許用環境溫度

冷凝器前移、風扇前移、發動機后移均對冷卻系統散熱起到積極作用。冷凝器前移后,尾流區對中冷器的影響減弱,增加了中冷器及散熱器的風量;風扇前移后,插入護風罩的長度增加,有利于風扇吸風;發動機后移,增加了風扇尾流區域面積,減小了背壓,使得氣流流動更為順暢。但風扇距離增加對冷卻系統的提升效果有限,在保證裝配的基礎上,此距離可適當減小。

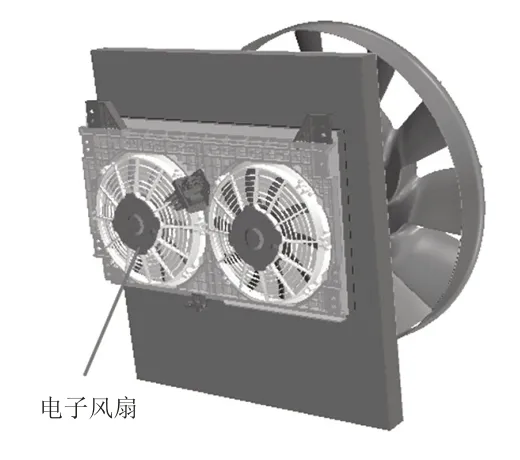

4.6 獨立風扇影響研究

由于中國南部夏季氣溫較高,故在此類車型上需單獨安裝電子風扇,以便在車輛停止時,開啟駐車風扇,保證空調正常運轉。電子風扇位于冷卻模塊前方,影響整車冷卻風量,圖16所示為電子風扇安裝示意,增加電子風扇后許用環境溫度降低約1 ℃。

圖16 電子風扇示意

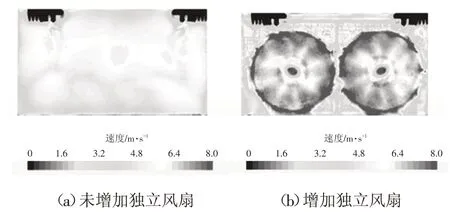

圖17所示為增加獨立風扇前、后冷凝器表面風速,由圖17可知,增加獨立風扇后,冷凝器出現2個較為明顯的高速區,對比冷凝器、中冷器、散熱器表面風量,增加獨立風扇后,散熱模塊風量均稍小于普通冷卻系統。這是增加獨立風扇后,冷卻系統散熱能力降低的原因。

圖17 冷卻器表面風速對比

5 試驗驗證

利用負荷拖車機構,對整車熱平衡系統進行道路測試,如圖18所示,環境溫度為28 ℃,將發動機轉速維持在1 200 r/min左右,車速為20 km/h,檢測發動機出水溫度,當溫度在4 min內變化不大于1 ℃時,冷卻系統達到平衡狀態。

圖18 負荷拖車道路測試

經過試驗測試,方案1許用環境溫度試驗結果與計算結果相差0.4 ℃,誤差僅為1.11%,計算精度滿足設計要求。

6 結束語

本文研究了格柵開孔率、發動機艙擋板、風扇形式、風扇與散熱器間隙等多種因素對整車流場與熱場的影響,得到了不同因素對整車熱平衡的影響程度,由研究結論可知:進氣格柵開孔比、密封擋板、風扇與護風罩軸向位置(風扇與散熱器距離)對整車散熱系統影響較大;增加密封擋板可有效提升發動機散熱能力,但具體提升量需根據不同布置方式進行分析;風扇與護風罩配合、風扇與散熱器芯體距離對散熱能力有較大影響;風扇與發動機距離、較小體積的橫梁、冷卻模塊之間的距離對整車冷卻影響較小。