鋼渣中全鐵含量測定的影響因素分析

蔣高華,向 偉,彭興華

(1.云南能源職業技術學院 資源與環境工程學院,云南 曲靖 655001;2.昆鋼煉鋼廠,云南 昆明 650302)

隨著科技的進步,冶金爐渣的綜合利用日趨成熟,現在高爐渣都已大部分加以利用,轉爐鋼渣的利用也在國內外蓬勃掀起,國內一些鋼鐵企業鋼渣已全部實現再利用。煉鋼廠在轉爐內直接配加渣鋼代替部分廢鋼,利用鐵水的物理熱和化學熱,使渣鋼中的金屬熔化變為鋼水,即利用了廢物資源,又減輕了煉鋼工業對環境的污染[1]。為開展清潔生產、發展循環經濟創造良好條件。目前相關的渣料分析方法都只針對渣部分進行分析,對于混合有金屬物的鋼渣還沒有合適的、準確的全鐵含量測定標準。因此本文通過對鋼渣試樣均勻性、試樣粒度、研磨時間和共存元素的影響進行分析,為后續全鐵含量測定保證測定的準確度[2-3]。

1 試驗部分

1.1 樣品制備

將取得的鋼渣首先烘干水分,利用金屬鐵的韌性及渣子易碎的特性,通過反復破碎、研磨,并進行篩分將粒度分級為+2 mm、+40目、+120目、-120目等四個粒級。

+120目、-120目樣品采用重鉻酸鉀滴定法[1]測定全鐵含量。

1.2 實驗儀器和試劑

實驗設備:SP-60×100顎式破碎機;ZM振動磨。

實驗試劑:硫磷混酸(15+15+70);鹽酸 (1+1);氟化鉀溶液(25%);氯化亞錫溶液(6%);鎢酸鈉溶液(25%);三氯化鈦溶液(1+9);二苯胺磺酸鈉指示劑(0.2%);重鉻酸鉀溶液;重鉻酸鉀標準溶液;硫磷混合酸(1+1)。

1.3 試驗方法

將鋼渣磁選場地取來的試樣均勻混合形成自然堆角,然后將料堆四分法縮分,鏟去對角料堆,將剩余對角料堆再進行均勻混合,再進行四分法縮分,至大約2~3 kg時,選取其中任一等分料堆,用烘箱105℃烘烤2 h后自然緩冷至室溫。將烘干后試樣倒入SP-60×100鱷式破碎機中破碎,至試樣粒度≤5 mm。破碎后的試樣再次形成自然堆角,然后重復進行四分法縮分,直至縮分到其重量約100 g左右,對其進行稱量。一次研磨:將稱量后的試樣裝入ZM振動磨,用碳化鎢質磨芯研磨60 s。一次篩分:將研磨后試樣放入40目圓篩+120目圓篩進行分級篩分,對40目篩上物稱量。二次研磨:將40目篩分后篩上物再次放入碳化鎢質磨芯ZM振動磨中研磨20 s后,稱量全部磨粉;二次篩分:將二次研磨的試樣再次放入40目圓篩+120目圓篩進行分級篩分,對40目篩上物稱量。三次研磨:將120目篩分后篩上物放入碳化鎢質磨芯ZM振動磨中研磨20 s后,稱量全部磨粉;三次篩分:將三次研磨的120目圓篩進行篩分,其120目篩上物加上40目篩上物稱量后裝入樣袋編為金屬物樣。將120目篩下物稱量后裝入樣袋編為礦物樣;將分級篩分后的金屬物樣和礦物樣分別進行“重鉻酸鉀標準滴定”測定其全鐵(TFe)含量;將試樣置于干燥的250 mL錐形瓶中,放入78-1型磁力攪拌器,加入40 mL三氯化鐵溶液(80 g/L),搖勻試樣,塞緊瓶塞,于磁力攪拌器上攪拌30 min。煮沸后加1 mL濃硝酸,溶解至冒硫酸煙, 取下自然冷卻;還原、滴定用少量水沖洗瓶壁,加12 mL鹽酸。加熱至沸,趁熱滴加二氯化錫, 還原至淺黃色,加水約100 mL (此時, 控制溫度在50~60℃,溫度高時,可流水冷卻)。然后加鎢酸鈉指示劑10滴,用三氯化鈦溶液還原至溶液呈藍色,再滴加重鉻酸鉀溶液氧化過量的三氯化鈦至鎢藍色剛好消失。冷卻至室溫,以水稀釋至溶液體積150 mL左右。加二苯胺磺酸鈉指示劑4滴,用重鉻酸鉀標準溶液滴定至穩定的紫紅色為終點。

2 結果與討論

2.1 試樣均勻性的影響

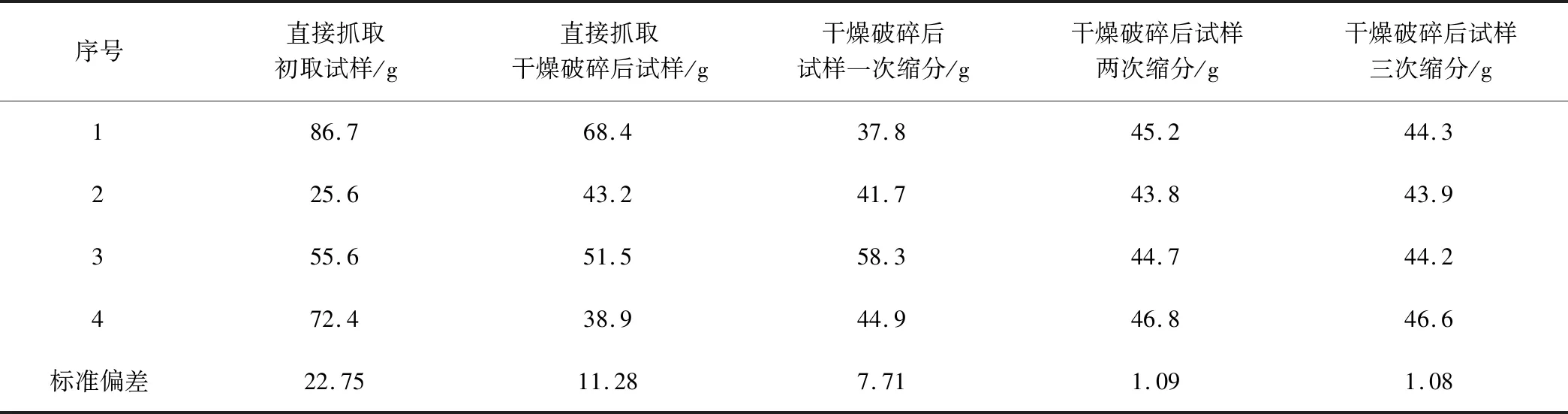

由于鋼渣磁選后的鋼渣粒度范圍較廣、分布不均勻,120目以下的有,10~20 mm的也有,在取樣時存在大顆粒金屬鐵含量高的部分每次抓取不一致,對分析結果影響較大。為此我們借鑒針對松散物料的取樣方法—四分法縮分,對初取試樣進行多次縮分以確保試樣的均勻性。由于初取試樣水分高(破碎、研磨時易粘附儀器影響分析結果),需初步縮分至2~3 kg時進行干燥處理(同時可附作水份分析)。同時初取試樣粒度大小不一,尤其是大顆粒鋼渣混裹的情況多,需將試樣破碎至5 mm以下以便進一步均勻縮分。經過對各階段試樣作1 mm篩分后看篩上物數量的變化情況試驗發現(試驗結果見表1),經干燥、破碎后的試樣需再進行2~3次縮分至約100 g左右時,1 mm篩上物量基本穩定,此時的偏差主要影響因素為1~5 mm顆粒度的影響,在確保試樣量的同時,1.09%的標準偏差可視為試樣均勻。

表1 各階段試樣質量比

2.2 試樣粒度的影響

由于通過磁選后排出的鋼渣粒度不均勻,60%以上粒度≥1 mm,渣中鐵多為細粒鐵金屬存在且被渣包裹,雖然破碎至5 mm以下的鋼渣中的金屬鐵通過篩分得以一定程度提純。但是由于“重鉻酸鉀滴定法”測定鋼渣全鐵(TFe) ,其試樣粒度要求不大于0.097 mm。通過破碎、篩分的試樣無法直接采用“重鉻酸鉀滴定法”測定。若采用YB/T 4188-2009《鋼渣中磁性金屬鐵含量測定方法》測定其中的金屬鐵含量,又會出現部分礦物渣被磁鐵當金屬鐵吸出,無法實現直接使用物理磁鐵吸附手段分離渣、鐵來測算尾渣中的金屬鐵含量,影響金屬鐵含量的準確測定。因此通過反復研磨-篩分制樣,使其大顆粒的鋼渣實現渣、鋼分離,通過研磨并篩分出40目篩下物,已滿足化學分析對試樣粒度的要求后,進行化學分析測定。然而40目篩下物中仍然存在金屬鐵顆粒與渣粉混合在一起進行化學分析,分析結果偏差較大(見表2)重現性不高,試驗發現120目篩上物與篩下物中TFe含量差別較大(120目篩上物TFe達到70%以上,而120目篩下物TFe僅有20%左右)。為此將40目篩下物又進行一次120目的篩分,分兩個品位級進行化學分析TFe,這樣準確性更高。

表2 分析結果偏差較大

2.3 研磨時間的影響

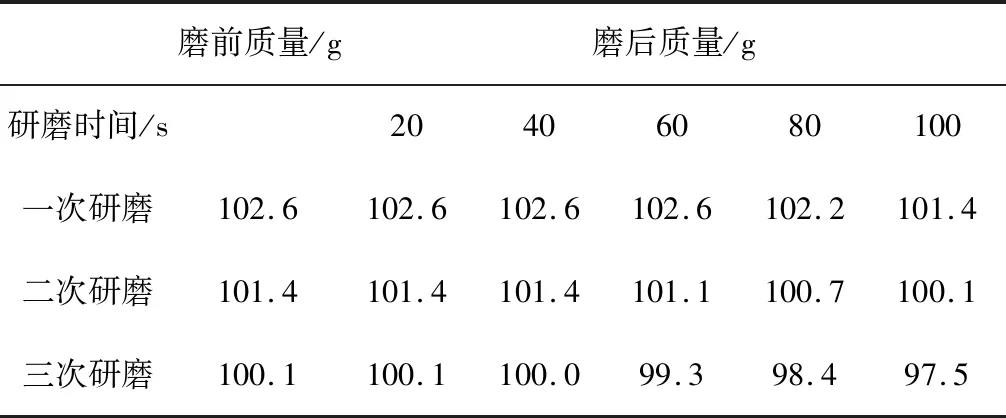

表3 三次研磨進行5個研磨時間段下物料質量 (單位:g)

由于鋼渣中有許多大顆粒鋼與渣混裹的情況,無論是采取磁鐵吸附或是篩分都不可能得到正確的金屬鐵含量。而渣脆鋼韌使得采用研磨方法可較好的使渣研磨成粉,鋼保持原有粒度,然后再篩分就可以有效分離鋼與渣。但是研磨時間的長,會使渣粉變得很細增加損失影響測定準確性,研磨時間短又不利于鋼與渣的有效分離。因此我們經過對三次研磨進行5個研磨時間段下物料重量的稱量試驗(試驗數據見表3),認為一次研磨的時長為60 s,在既不增加損失的基礎上盡量分離鋼與渣,研磨后將粒度大于40目的金屬顆粒篩出供進一步研磨分離鋼與渣,由于已經過初次研磨,細小渣粉增加,二、三次研磨的時長為20 s,減少因研磨時間過長造成的損失[4]。

2.4 共存元素的影響

金屬鐵的測定,是將試樣用三氯化鐵溶液溶解,金屬鐵被氧化為二氯化鐵,過濾分離,濾液酸化后以二苯胺磺酸鈉為指示劑,用重鉻酸鉀標準滴定溶液滴定。其他還原態物質和高價錳等氧化態物質對測定金屬鐵有干擾。消除方法是試樣用三氯化鐵溶液溶解后過濾分離除去干擾元素。同時,在加入三氯化鐵溶液攪拌過程中必須塞緊橡皮塞,以防止亞鐵被空氣氧化使結果偏低。三氯化鐵溶液使用時用無氧水配制以免溶解較多氧氣。

3 小結

通過對鋼渣試樣均勻性影響分析發現影響偏差的主要為1~5 mm顆粒度,1.09%的標準偏差可視為均勻試樣。試樣粒度影響分析表明將40目篩下物再進行一次120目篩分,得到兩個品位級總鐵含量準確性更高。研磨時間影響分析得到一次研磨時長60 s,二、三研磨時長20 s,減少損失并達到理想的鋼渣全鐵含量測定。共存元素分析表明可以使用三氯化鐵溶液處理出去干擾元素,提高鋼渣中全鐵含量。

同時對后續全鐵含量測定保證了測定的準確度,為工藝調整優化提供了準確可靠的依據。