運用PDCA循環法降低口服液制劑生產中的破瓶率

何寶凝 劉東文 崔潔嫻 梁秀清

摘 要 目的:運用PDCA(Plan, Do, Check, Act)循環法,降低本院口服液制劑生產中的破瓶率及生產成本,提高生產效率及生產管理水平。方法:對我院口服液制劑生產破瓶率高進行分析,按照計劃、執行、檢查和處理4 個環節,通過根因分析,擬定相應對策并實施。經過效果確認制定標準化文件。結果:改善后口服液制劑生產5個工序的破瓶率由改善前的1.38%下降到0.11%,日均生產耗時下降了7.9%。結論:PDCA循環法可應用于醫院制劑生產管理,效果顯著,值得推廣。

關鍵詞 PDCA循環 醫院制劑 藥品生產

中圖分類號:F406.2; R944.12 文獻標志碼:C 文章編號:1006-1533(2020)01-0074-04

Reduction of the bottle breaking rate in the production of oral liquid preparations by PDCA cycle method*

HE Baoning**, LIU Dongwen, CUI Jiexian, LIANG Xiuqing

(Preparation Center, Foshan Traditional Chinese Medicine Hospital, Guangdong Foshan 528000, China)

ABSTRACT Objective: To reduce the bottle breaking rate in the production of oral liquid preparations and the production cost using PDCA (Plan, Do, Check, Action) cycle method and to improve the efficiency of production and the level of production management. Methods: The causes of the high rate of bottle breaking were analyzed and the corresponding countermeasures were developed and implemented based on PDCA. The standardized documentation was established and implemented after confirming the effect. Results: The rate of bottle breaking in the production of oral liquid preparation was reduced from 1.38% to 0.11% and the daily production time was reduced by 7.9%. Conclusion: PDCA cycle can be used for the production and management of hospital preparations.

KEy WORDS PDCA cycle; hospital preparations; drug production

質量與安全是醫院發展之本,優質的醫院質量將產生良好的社會效益和經濟效益。我院自2012年起推行精益醫院建設,每年均定期舉辦PDCA案例大賽,極大地提升了醫院質量與安全管理水平。PDCA循環是質量持續改進的一種方法,該循環研究起源于20世紀20年代,后被美國質量管理專家戴明博士進一步發展并運用于持續改善產品的質量,所以又稱戴明循環。它包括持續改進與不斷學習的四個循環反復的步驟,即計劃(Plan)、執行(Do)、檢查(Check/Study)、處理(Act)。它既是一個循序漸進的流程,也是一個反復的過程和可量化的過程,戴明循環的過程就是發現問題和解決問題的過程。

我院制劑中心口服液制劑產品年均產量約為460萬支,占全部制劑產品年生產總值的25%。我院的口服液制劑采用聯動生產線自動化生產,自投產以來,一直運作正常,偶爾出現口服液玻璃瓶的破損現象,但自2017年以來,破損現象越來越嚴重。口服液瓶的破損,不僅使生產成本增大,還會加快機器部件的磨損,破瓶時彈出的碎片容易混入其他待灌裝的口服液瓶內,導致口服液燈檢不合格;或是造成其他玻璃瓶有裂縫,使其在高壓滅菌時破瓶。破瓶嚴重時,玻璃碎片甚至會彈到操作人員的身上,威脅員工的人身安全,同時,操作人員還要停機清理碎片,造成生產耗時增加,生產成本和人力成本也會增大。因此,口服液的破瓶是阻礙生產順利完成的重要因素,破瓶造成的連鎖反應帶來的經濟損失和安全隱患迫切要求我們尋找原因,找出解決的方法。我科擬采用PDCA循環法,解決口服液制劑生產中破瓶率較高的問題,效果顯著,可為制劑同行提供參考。

1 材料和方法

1.1 問題分析和對策

1)主題選定 按照上級政策、可行性、迫切性、組能力4個方面[1]對備選主題進行打分,最后選取“降低本院口服液制劑生產中的破瓶率”作為活動主題。

2)成立CQI(continuous quality improvement持續質量改進)小組 由制劑中心主任為輔導員,以制劑中心副主任為組長,制劑生產部門負責人、工藝員、車間組長、檢驗技術骨干、設備維修工程師等10人組成CQI小組,負責本次活動的開展。

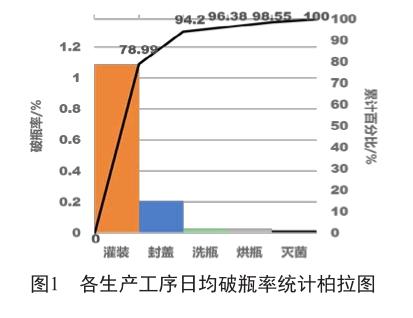

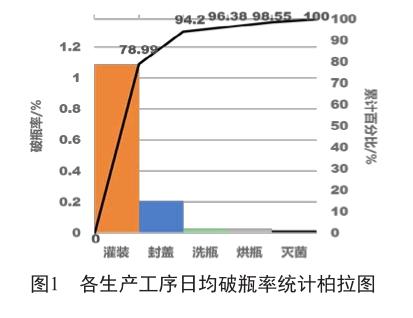

3)現狀問題分析 我院口服液制劑生產的工序為提取、清洗玻璃瓶、烘干玻璃瓶、灌裝藥液、封蓋、滅菌、貼簽、入盒。經分析發現,發生玻璃瓶破碎的主要生產工序為洗瓶、烘瓶、灌裝、封蓋和滅菌。因此,我們將破瓶率定義為從洗瓶到滅菌這五個工序破損的玻璃瓶數量占投產的總玻璃瓶數的百分比。即:破瓶率=破瓶數/總玻璃瓶數×100%。以2017年11月為例,該月進行口服液灌裝的工作天數為15 d,日均產量約為40 000支,各生產工序的日均破瓶率統計見表1。根據各生產工序的破瓶率繪制柏拉圖(圖1),分析影響破瓶率的關鍵工序。根據柏拉圖的“二八原則”(即80%的問題由20%的原因引起),影響破瓶率的主要工序為灌裝,其次為封蓋。據統計,從洗瓶到滅菌這五個工序的日均生產耗時為328 min。灌裝、封蓋這兩項工序的占比為94.2%,設小組能力為90%,則我們將本次活動的目標定為:(1-94.2%×90%)×1.38%=0.21%,即將這五個工序的總破瓶率由1.38%降低到0.21%。

4)根因分析及對策擬定 CQI小組成員運用頭腦風暴法,用魚骨圖(圖2)分析口服液灌裝和封蓋工序破瓶率高的原因,然后用組員評分進行根因驗證,發現導致口服液灌裝和封蓋破瓶率高的根因為:①灌裝傳輸帶上的絞龍快速磨損嚴重;②玻璃瓶在傳輸帶出口處受壓擠出,在傳輸帶出口與絞龍連接處造成破瓶情況多;③玻璃瓶瓶身高度差異大,過高的玻璃瓶在封蓋時被軋刀壓爆導致破瓶;④生產設備缺乏定期保養。再運用六何分析法(5W1H法)找出根因的解決措施并運用甘特圖制定各步驟的行動計劃。

1.2 對策實施

隨著機器的使用和老化,灌裝傳輸帶上的塑料絞龍日益磨損嚴重。以相同的日均產量計算,新設備投入使用時,平均1~2個月更換絞龍一次。現在1周左右需更換一次。由于絞龍的快速磨損,玻璃瓶與絞龍摩擦增大,傳送運行不暢造成破瓶增多。小組成員經觀察研究確定為絞龍增加潤滑裝置。在絞龍上方加裝滴水裝置,控制滴水速度使其適合絞龍的速度,令絞龍與玻璃瓶身接觸處保持潤滑而不致產生積水,可減少瓶身與絞龍的摩擦,使破瓶減少。

由于傳送帶與絞龍的運轉速度存在差異,玻璃瓶在傳輸帶出口處受壓擠出,在傳輸帶出口與絞龍連接處造成破瓶。因此在傳輸帶出口加裝不銹鋼蓋板,使玻璃瓶不會在絞龍處突起而掉落破瓶。

玻璃瓶生產企業制定的10 ml口服液玻璃瓶質量標準中對瓶身的高度要求為(68.00±0.50)mm,每批玻璃瓶進倉前都經過中心質量部門檢驗合格才用于生產。出現破瓶現象后,為了考察瓶身高度的波動會否引起破瓶率變化,我們對不同高度的玻璃瓶進行灌封試驗并統計破瓶率(表1)。結果表明,瓶高為68.31~68.50 mm的破瓶率較高。經相關驗證后,將生產廠家的瓶身高度標準由(68.00±0.50)mm修訂為(67.50~68.30)mm,將此作為我們對玻璃瓶的一項驗收標準,并要求廠家提供符合我們包材驗收標準的玻璃瓶。

以前,由于設備維護缺乏前瞻性,各生產設備易出現問題,生產時必須停止生產,以進行維修,影響了生產進度。因此,我們針對不同的生產設備,制定相應的日常維護保養制度,減少故障的發生頻率和杜絕事故的發生。要求各崗位生產人員上崗前必須接受崗位培訓,嚴格按照操作規程使用生產設備,并應隨時注意觀察各部件、儀表運轉情況,做好日常設備使用記錄和維護記錄。

2 結果

2.1 有形成果

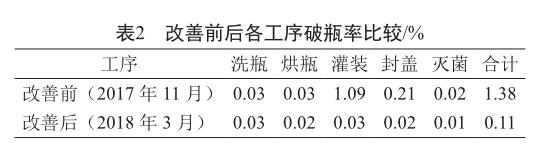

以上對策實施后,破瓶率有了明顯改進(表2)。同樣以日均生產4萬支口服液計算,由于破瓶而導致的停機次數和時間都有所減少,日均生產耗時為302 min,比改善前減少了26 min,即下降了7.9%。以月均生產60萬支口服液計算,每個口服液玻璃瓶的成本為0.12元,則月均可節省玻璃瓶成本約914元;每支藥液成本均價為2.9元,則月均可節省藥液成本約2.2萬元;其他生產費用成本(水電、人工、折舊等)可節省約0.28萬元。

本次活動口服液生產的破瓶率由1.38%下降到0.11%,經計算,目標達標率[(改善后值-改善前值)/(目標值-改善前值)×100%]為108.5%,進步率[(改善后值-改善前值)/改善前×100%]為92.0%,說明本次活動已達成預期目標,口服液生產的破瓶率大大降低,生產效率得到較大提高。

2.2 無形成果

此次項目開展后,小組成員通過集中討論分析原因,制定了一系列有效的措施,提高了口服液生產的效率,降低了生產成本和人力成本,更好地滿足醫院制劑的生產要求。小組各成員充分發揮所長,為本次活動付出了很大的努力,分析問題、解決問題的能力得到提升,團隊協作能力、溝通能力、凝聚力也大大增強。

2.3 活動標準化

本次活動結束后,我們分別修訂了口服液聯動生產線的標準操作規程及口服液玻璃瓶的驗收標準,并對全體員工進行了相關培訓。

3 討論

在本次項目實施對策為絞龍增加潤滑裝置時,小組成員曾想出在絞龍處涂抹液體石蠟作潤滑劑的對策,但在實施對策時發現雖然破瓶有所減少,但瓶身沾有液體石蠟,導致標簽不易粘上,或包裝時容易掉簽,而加裝滴水裝置后,既減少了破瓶,也不會造成掉簽。

PDCA循環雖然是企業全面質量管理的手段和方法,但我們都可借鑒運用到醫院的管理中,因為醫院有雙重屬性,既是事業單位,也有企業屬性。PDCA循環也越來越多地運用到醫院藥學的藥事管理、藥品應用、醫院制劑生產和產品質量管理等方面[2-10],解決了實際工作中遇到的問題,使醫院藥品質量管理和藥事管理水平得到較大的提升。通過院內的PDCA大賽,使各科室員工對PDCA有更深入的了解和認識,促使員工運用科學的方法和手段分析問題和解決問題,而在本次活動中遺留的問題,則可轉進下一次PDCA循環中進行解決。PDCA循環的應用使我院醫院制劑產品生產管理水平呈現階梯式上升,也為我們以后能更熟練地運用PDCA的方法持續改進工作中出現的問題打下一支“強心針”。

參考文獻

[1] 趙鵬, 閆晨, 劉萬華, 等. PDCA循環管理模式在降低醫院制劑成品缺陷率中的應用[J]. 現代醫藥衛生, 2018, 34(3): 466-467.

[2] 陳艷, 宗強, 陳愛民, 等. PDCA 循環管理法在醫院藥事與藥物使用管理工作中的應用[J]. 安徽醫藥, 2014, 18(2): 365-368.

[3] 賈俊琴, 宋滄桑, 包金穎. PDCA 循環在病區藥品管理持續改進中的應用[J]. 中國藥物評價, 2016, 33(4): 251-252.

[4] 葉永琴, 李秦川. PDCA 循環在規范質子泵抑制劑臨床應用管理中的應用[J]. 中國藥業, 2017, 26(6): 81-84.

[5] 伍麗萍, 李根. PDCA 循環在改善本院小兒醋酸地塞米松乳膏物料平衡值中的應用[J]. 中南藥學, 2017, 15(3): 371-374.

[6] 謝平. PDCA 循環理論在降低藥品報損率中的應用[J]. 臨床合理用藥, 2015, 8(10): 98-99.

[7] 裘小麗,陳玲,章燕棋, 等. PDCA循環法降低靜脈配置中心藥品破損數量[J]. 中醫藥管理雜志, 2018,26(19): 111-112.

[8] 于文彬. PDCA循環法在改善藥房管理質量及降低藥品應用差錯率方面的應用[J]. 中國現代藥物應用, 2018, 12(9): 149-151.

[9] 代永娟. 分析PDCA循環在藥品生產監督管理中的應用[J]. 中國衛生標準管理, 2018, 9(15): 98-100.

[10] 高洪濤. 評價PDCA循環法提高醫院藥事管理質量效果[J]. 藥品評價, 2019, 16(3): 51-53.