碼頭預應力簡支箱形軌道梁結構設計

鄭清松

(福建省交通規劃設計院有限公司,福建 福州 350004)

近年來,隨著碼頭泊位等級逐步向大型化發展,預應力箱形軌道梁越來越多地應用于碼頭工程中,如唐山港曹妃甸港區礦石碼頭二期工程、廣東惠來電廠碼頭、國華惠州大亞灣熱電碼頭、福建LNG站線項目港口工程等。

箱形梁在鐵路、公路工程中運用和研究較為成熟。為優化箱梁結構設計,國內多個單位針對單箱單室梁、單箱多室梁和多箱多室梁等多種不同箱梁結構,分別進行箱梁的整體和局部研究,不斷完善箱梁的結構形式[1]。

箱形梁雖已逐步在碼頭工程中推廣,但港工規范對箱形截面梁的構造規定、截面強度計算和應力驗算等規定仍不明確[2]。為解決碼頭工程箱形梁設計中存在的問題,本文以福建某電廠煤碼頭預應力簡支箱形軌道梁為研究對象,對軌道梁的結構設計進行分析,為類似工程結構設計提供參考。

1 結構選型

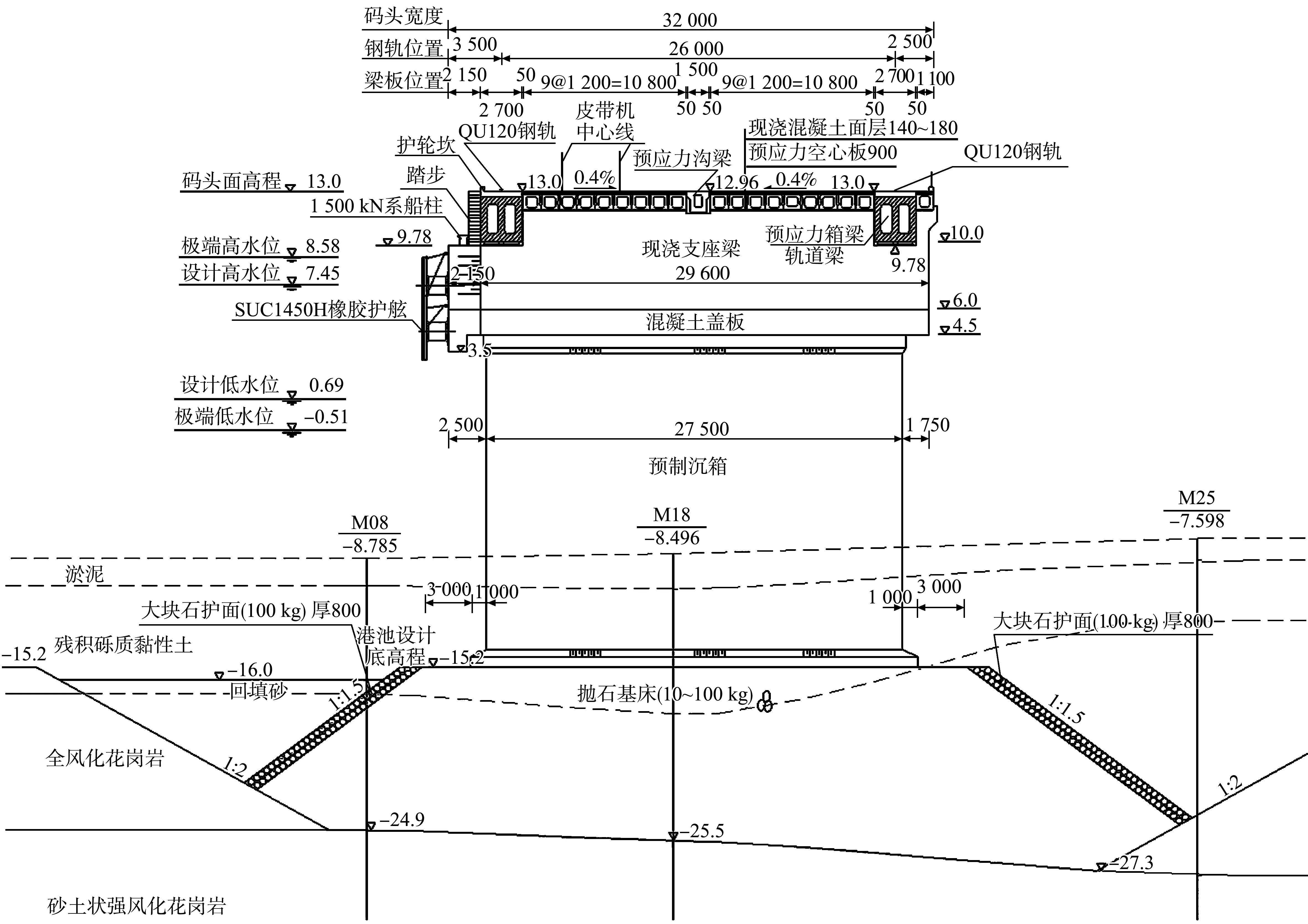

碼頭軌道梁通常采用T形混凝土梁、矩形混凝土梁、π形混凝土梁或(鋼)箱梁等結構形式。本工程碼頭平臺為重力沉箱墩式結構,兩個沉箱中心之間的距離為30 m,墩與墩之間通過軌道梁和空心板連接,單根軌道梁長18.7 m。與普通梁相比,本工程軌道梁需要承受較大的跨中彎矩。碼頭結構斷面見圖1。

圖1 碼頭結構斷面(尺寸:mm; 高程:m)

預應力簡支箱形梁具有以下優點[3]:

1)箱形截面梁跨徑大、使用材料少,滿足預應力鋼束的空間布置需要,從而解決軌道梁承受較大彎矩的受力問題。

2)由于構件事先施加預壓應力,可減小荷載作用下梁的主拉應力,減小腹板厚度,減輕構件質量;縱向預應力鋼筋能夠提高構件的抗剪性能,抵抗箱梁斜截面裂縫的產生。

3)箱梁頂板和底板混凝土面積較大,滿足結構配筋需求,避免應力集中。

4)截面抗扭剛度大、變形小,滿足荷載橫向分布需要。

5)施工和使用過程中均具有良好的穩定性和安全性。

6)由于抗裂度提高,混凝土的密實度也增加,因而構件的抗滲和抗腐蝕能力增強,尤其在海港工程的多鹽強腐蝕環境中更具優勢。

單箱單室和單箱雙室是目前普遍使用的兩種箱形截面。由于外力作用下軌道梁產生較大彎矩,在截面配筋寬度一致且沿梁頂板縱向中心布置門機鋼軌的情況下,與單箱單室梁相比,雙室梁增加了中腹板作為門機軌道的直接受力部位,減小了箱梁頂板的橫向計算跨度,結構性能更加優越,特別是其抗剪性能和構件整體穩定性也相對較好,中腹板可同時布置預應力鋼束,故本工程軌道梁采用預應力單箱雙室截面,其由頂板、底板、腹板、中間橫隔板和倒角等5部分組成。根據碼頭結構需要軌道梁簡支布置,采用預應力后張法施工工藝,受拉主筋為φj15.2 mm-7鋼絞線。全梁外形尺寸為2.7 m×2.7 m×18.7 m(寬×高×長),頂板厚均取400 mm,底板厚度根據影響線走勢為410~1 400 mm漸變,腹板寬度均取400 mm,中部設置厚300 mm的橫隔板,三角形倒角邊長取200 mm。

2 使用要求

2.1 荷載

軌道梁作用荷載包括恒載和活載兩類。其中,恒載包括預制軌道梁重力、現澆面層重力;活載分為波浪荷載和門機荷載兩種。

1)恒載:混凝土密度為2.5 t/m3,預制軌道梁L0/2(L0為梁長)、L0/4、L0/8、支座截面面積分別為4.615、5.209、5.640、6.070 m2,所對應的荷載分別為115.38、130.23、140.99、151.76 kN/m。

2)波浪荷載:根據《海港工程設計手冊》[4],極端天氣下作用在軌道梁底部波浪浮托力線荷載q為64.01 kN/m。波浪對軌道梁側向水平作用呈三角形分布且作用力較小,設計中不起控制作用,可以不予考慮。

3)門機荷載:碼頭上配置2臺效率為1 600 t/h的橋式抓斗卸船機,腿距16 m,軌距26 m,工作狀態時,考慮兩臺門機同時作業,兩臺門機輪子最小凈距為1.5 m。最大輪壓為465 kN。

2.2 支座寬度

港工規范目前未對箱梁的支座寬度做明確規定,根據《墩臺與基礎》[5],支座最小寬度按下式確定:

(1)

式中:a為支座墊板順橋向寬度;e1為軌道梁結構伸過梁跨中心線的長度;e0為伸縮縫寬度;c1為支座到沉箱邊緣最小距離;c2為檐口寬度。

經計算,簡支軌道梁支座擱置寬度取1 400 mm。

3 內力計算

3.1 計算工況

簡支軌道梁結構設計采用的典型工況為:1)工況1:恒載(垂直碼頭面向下,含預應力體系);2)工況2:恒載+波浪荷載(垂直碼頭面向上);3)工況3:恒載+雙機工作狀態荷載(垂直碼頭面向下)。

3.2 內力設計值

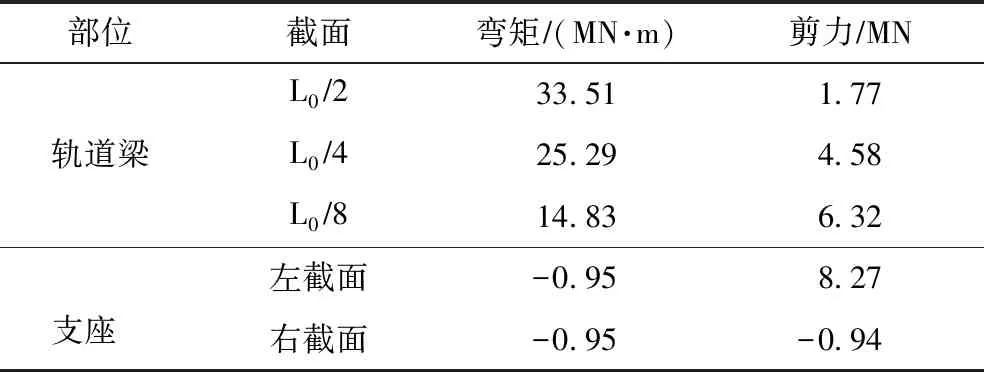

軌道梁跨中產生最大彎矩為33.51 MN·m,支座產生最大剪力為8.27 MN,高出常規碼頭軌道梁設計值2倍以上,軌道梁所受荷載中,活載占設計荷載的比例超過75%,對結構的整體性和受力要求更高。典型截面內力設計值見表1。

表1 使用期承載能力極限狀態持久組合內力設計值

4 鋼束配置

4.1 截面配筋

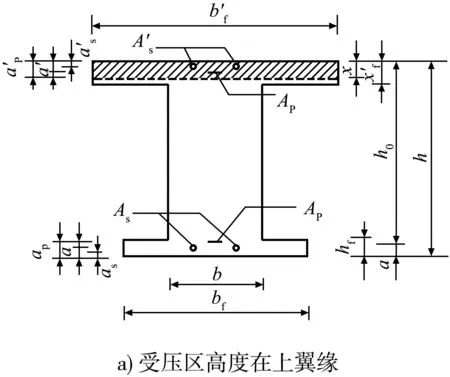

根據《水運工程混凝土結構設計規范》[6],軌道梁進行強度配筋計算時,可按照等面積、等慣性矩原則,將箱形截面簡化換算成工字形截面。工字形截面受壓區判定見圖2。

注:x為受壓區高度;b′f、bf為上、下翼緣寬度;h′f、hf為上、下翼緣高度;h0為截面計算高度。

圖2工字形截面受彎構件受壓區高度

經計算,本工程屬于第1種受壓工字形截面,即軌道梁按寬度為b′f的矩形截面計算配筋,采用19束φj15.2 mm-7鋼絞線,滿足彎矩設計要求。鋼絞線張拉控制應力取0.72fptk(=1 339 MPa),其中fptk為抗拉強度;錨下張拉控制力1 303 kN(未計錨口摩阻損失)。

4.2 鋼束布置

軌道梁預應力鋼束采用公稱直徑15.2 mm鋼絞線,管道采用鍍鋅雙波紋管。鋼束的線形應平順布置,同時根據結構受力需要,將預應力鋼筋布置成曲線形狀,與彎矩包絡圖的趨勢一致。鋼束縱向布置見圖3。

軌道梁底板布置兩排鋼束,腹板各布置一排,大約在梁L0/4截面和L0/8截面處部分預應力鋼束按結構需要彎起。同時,端部鋼束還應考慮錨具的布置需要,避免端部混凝土應力集中產生局部受壓破壞。預應力鋼束采用兩端一次張拉,其張拉順序考慮先中間后兩邊原則,按鋼束編號順序對稱均勻進行。端部鋼束布置、張拉順序見圖4。

注:梁中實線代表鋼束,虛線代表軌道梁輪廓線。

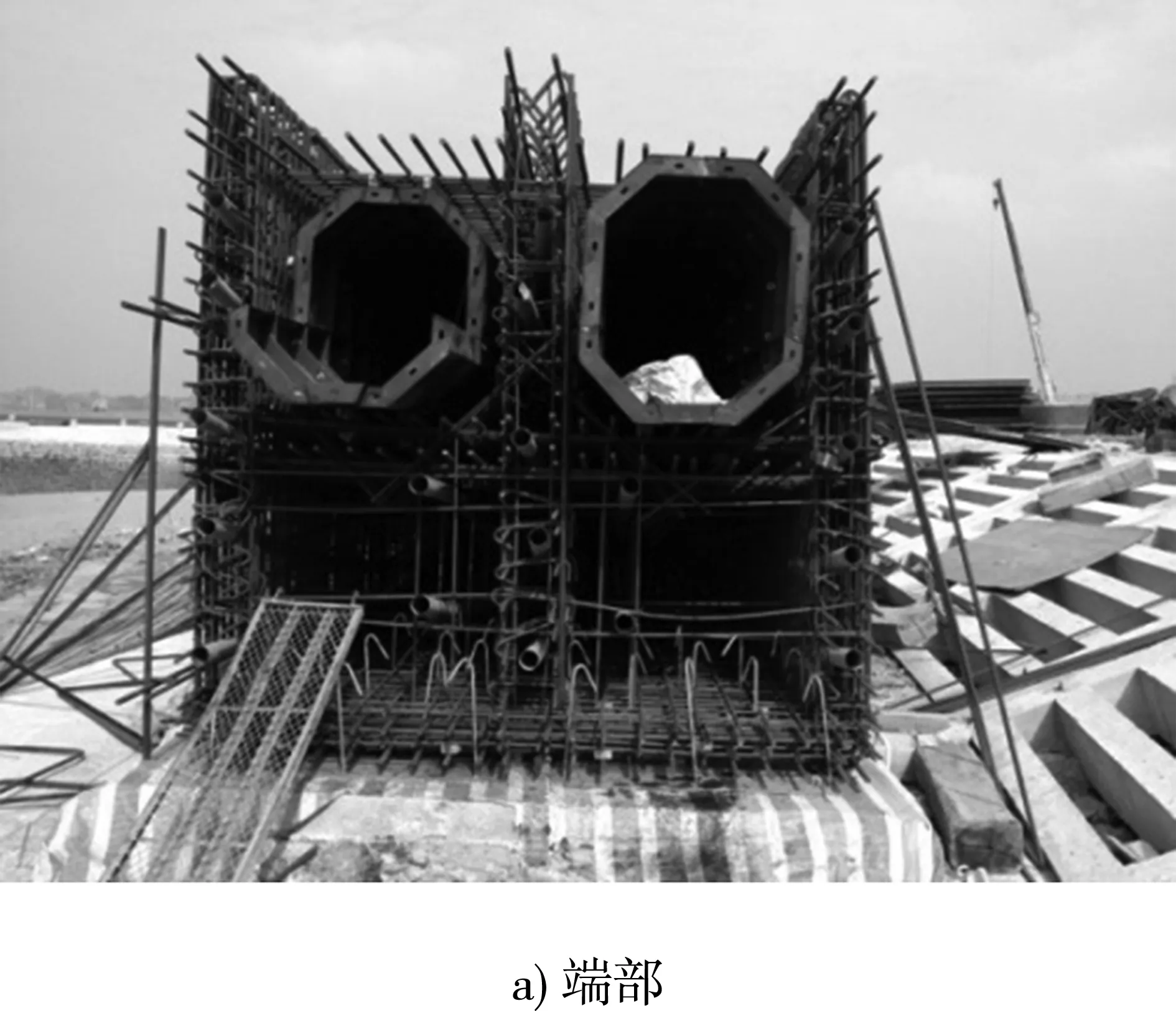

圖4鋼束布置斷面及張拉順序

軌道梁施工按照預制、封錨、封端→吊裝軌道梁→安裝面層鋼筋及預埋件→澆筑面層及磨耗層混凝土→安裝門機鋼軌等順序進行。軌道梁在起吊、運輸和安裝過程當中,采用綁扎方式,兩端同步平移,保持梁體簡支,保持軌道梁水平和平穩,防止梁體受扭、傾斜甚至傾覆。軌道梁現場施工見圖5。

圖5 軌道梁現場施工

5 截面驗算

5.1 截面邊緣應力驗算

軌道梁在工況1作用下承受系統恒載和預加應力作用,須驗算軌道梁上、下邊緣混凝土的法向應力,應滿足下列要求:

σct≤0.7γf′tk

(2)

σcc≤0.85f′ck

(3)

(4)

式中:σcc、σct為截面邊緣混凝土壓應力、拉應力;σpc為預加應力產生的混凝土法向應力;M為短暫狀況作用效應組合值;W0為驗算截面抵抗彎矩;γ為受拉區混凝土塑性影響系數;f′tk、f′ck為混凝土軸心抗拉、抗壓強度。

經計算,σct≤2.21 MPa、σcc≤27.2 MPa,使用期軌道梁截面邊緣混凝土法向應力滿足規定要求,見表2。

表2 工況1截面邊緣混凝土法向應力

從計算結果可看出,在工況1即軌道梁恒載和預加應力作用下,軌道梁處于全截面受壓狀態,但在軌道梁L0/4截面處至跨中(L0/2)截面處壓應力偏小。

5.2 正截面抗裂驗算

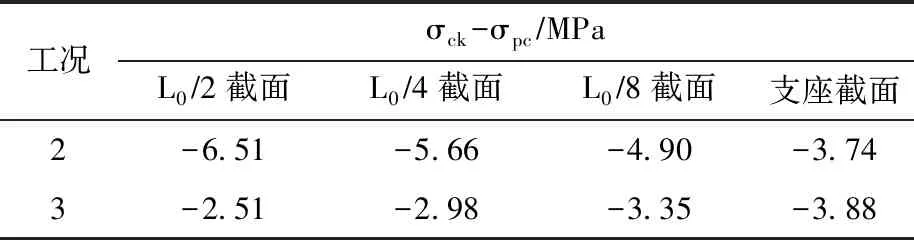

軌道梁按裂縫控制等級為一級構件設計,在工況2、3作用下應進行正截面抗裂驗算,正常使用極限狀態持久狀況短期效應組合下應滿足下列要求:

σck-σpc≤0

(5)

式中:σck為正常使用極限狀態短期效應組合下截面邊緣混凝土法向拉應力;σpc為第二階段截面邊緣混凝土預壓應力。

軌道梁典型截面的σck-σpc均小于0,滿足規范要求,見表3。

表3 正截面抗裂驗算結果

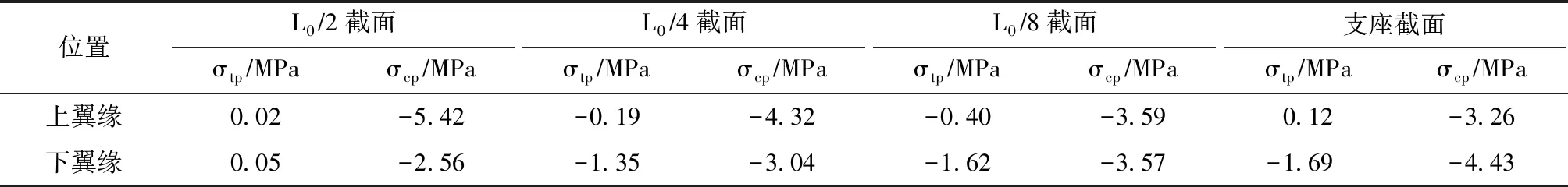

5.3 斜截面抗裂驗算

軌道梁截面突變或形狀變化較大時,應進行斜截面抗裂驗算,混凝土主應力應滿足:

σtp≤0.85ftk

(6)

σcp≤0.6fck

(7)

(8)

(9)

(10)

式中:σtp、σcp為混凝土主拉、主壓應力;σx為預應力和彎矩值在計算點產生的混凝土法向應力;σy為集中荷載作用產生的混凝土豎向壓應力;τ為剪力值和鋼絲預應力在計算點產生的混凝土剪應力;σpc為張拉第二階段在計算纖維處由鋼絲產生的混凝土法向應力;Mk為按作用的標準組合計算的彎矩;y0為換算截面重心至所計算點的距離;I0為換算截面慣性矩;Vk為荷載效應短期組合剪力值;σpe為預應力鋼絲的有效預應力;Apb為計算截面上同一彎起平面內的彎起鋼絲的截面面積;αp為構件縱向軸線與計算截面彎起鋼絲切線的夾角;S0為構件換算截面重心與計算點以上換算截面面積的面積矩;b為腹板寬度。

工況3作用下軌道梁出現最大剪力值,軌道梁典型截面主拉和主壓應力滿足規定要求,見表4。

表4 工況3斜截面抗裂驗算結果

注:當σtp≥0時,須滿足σtp≤2.34 MPa;當σcp< 0時,須滿足|σcp|≤19.2 MPa。

6 結語

1)碼頭軌道梁采用后張預應力單箱雙室簡支梁,對大型深水泊位的方案選擇、平面布置、結構選型等能夠起到一定的優化作用,從而節省碼頭造價、節約工程建設工期。

2)港工規范對箱梁的內力、正截面強度、斜截面抗剪和應力驗算等規定,按照等面積、等慣性矩原則,將箱形截面簡化換算成工字形截面進行設計。但對于簡支箱梁的細部構造,如梁頂底板、腹板、倒角厚度等未有系統說明,設計中借鑒《公路鋼筋混凝土及預應力混凝土橋涵設計規范》[7]有關規定,工程實踐證明基本可行,建議在港工規范修訂時予以補充。

3)簡支箱梁的支座擱置寬度,本文借鑒公路有關規范進行計算,從軌道梁的整體力學性能分析,該方法基本可行,建議港工規范進行明確規定。