熔融沉積3D打印工藝在花瓶設計中的應用研究

■劉夢夢,朱曉冬,陶毓博,姚 凱,白 鷺 Liu Mengmeng & Zhu Xiaodong & Tao Yubo & Yao Kai & Bai Lu

(1.2.5東北林業大學材料科學與工程學院,黑龍江哈爾濱 150040;3.齊魯工業大學生物基材料與綠色造紙國家重點實驗室,山東濟南 250353;4.哈爾濱理工大學藝術學院,黑龍江哈爾濱 150080)

隨著家居裝飾藝術日新月異的發展,家居產品的設計愈發占據主導位置,尤其是家居擺件的不斷推陳出新讓裝飾的細節體現得淋漓盡致。花瓶是體現家居設計細節,烘托裝飾氛圍、提升生活格調的裝飾品之一。3D打印技術的不斷普及,為花瓶的創意設計和制造提供了強有力的技術支持。

1 傳統的花瓶設計研究

1.1 制造流程及工藝

長期以來,傳統的花瓶開發及應用形成了一整套成熟的流程:市場調研、前期計劃、圖紙設計、打樣驗證、修改完善、工藝準備、批量投產[1]。這樣復雜循環的生產過程成本相對較高,也需要多方位的配合才能達到一個較好的結果。花瓶的設計內容包括:①材料:玻璃、陶瓷、金屬、木質、塑料;②造型:圓形、方形與多邊形瓶。制造工藝則根據不同的材料與造型方式而大相徑庭,大多數花瓶加工方式都要經歷運用切削、模塑、鑄造等其他復雜數控工藝來制造這些部件,這種制造方式不但成本較高,而且對于極其復雜的結構與造型,這些工藝恐難勝任[2]。

1.2 問題分析

傳統的花瓶設計到生產制作出來面臨的問題:①制造工藝復雜,耗時耗工,單件產品機械生產制造時,成本較高,材料浪費相對嚴重;②無法滿足客戶對于產品的私人訂制要求,尤其是對于造型方面的要求,個性化水平低。③束縛設計師對于產品設計豐富的想象力,無法將發散性設計應用于實踐表現。

與傳統的制造工藝相比較,3D打印技術有著自身獨特的優勢,能夠輕易解決傳統方式難以制造復雜的組織結構及外觀形態的問題;制作過程簡單,設計與打印一體化,不需要額外的拼接及組裝,節約了生產成本[3]。

2 3D打印在花瓶設計中的應用

2.1 FDM 3D打 印技術及工作原理

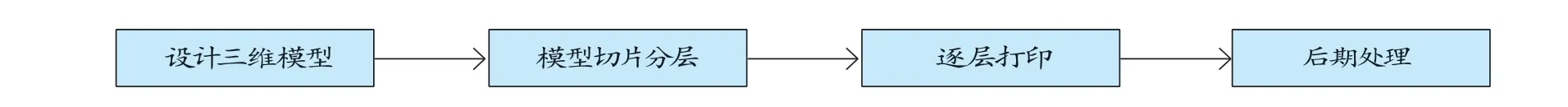

FDM(Fused Deposition Modeling)是一種常用的3D打印方法,也被稱為熔融沉積成型。由于桌面級FDM打印設備輕便、價格相對低廉、使用及維護簡便,在市場上引起強烈反響[4-5],其成型工藝如圖1所示。其工作原理是絲狀線材通過傳送裝置不斷送到噴頭處,在噴頭內經過加熱融化,從噴嘴處擠出后粘結到工作臺面(熱床),在計算機及切片工具提前預設好的參數控制下進行相關路徑打印,材料瞬時凝固形成有輪廓形狀的薄層,層層疊加直至形成整個三維實體的造型[6-8]。

2.2 3D打印設備及材料

本研究用到的打印設備為DIY極光爾沃Z-605s桌面級FDM3D打印機。打印材料是聚乳酸(PLA)線材,直徑為1.75mm,顏色為白色,為深圳市艾森迪科科技有限公司所購買,型號為LX175。

2.3 花瓶模型的設計與打印

2.3.1 花瓶模型的設計

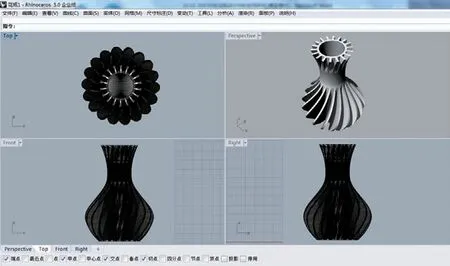

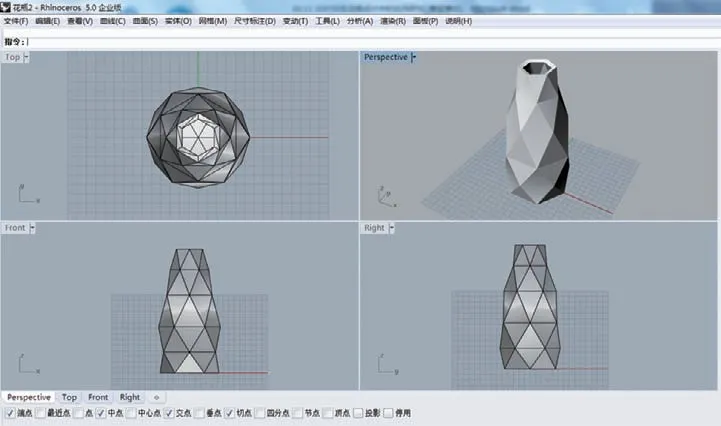

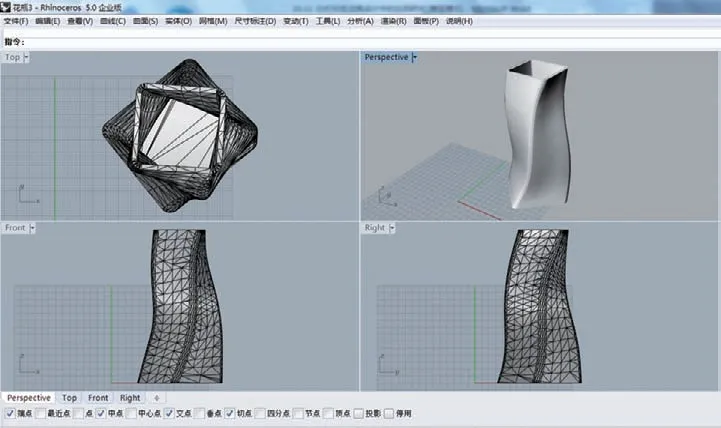

前期用的建模工具為犀牛軟件(Rhino),打開軟件過后設置并調整相應參數,之后建立三維數據模型,如圖2-圖4所示。

2.3.2 花瓶模型的打印

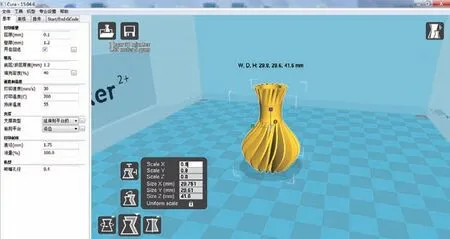

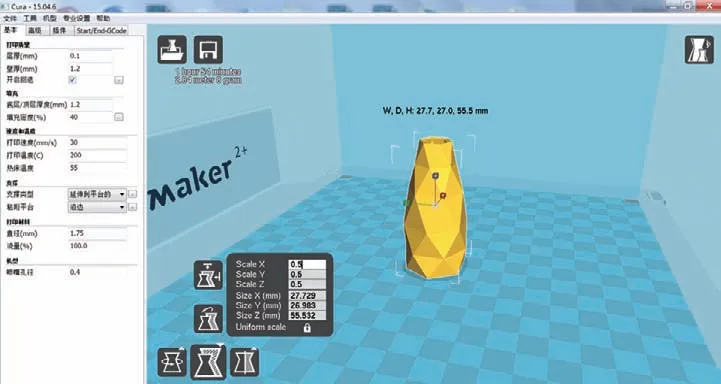

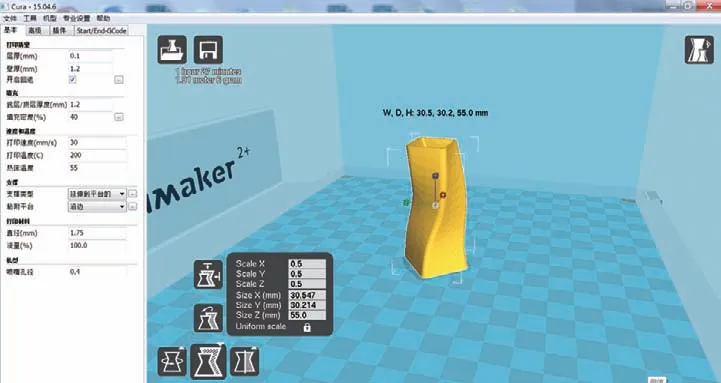

把建立完成的三維模型導出保存成STL(Stereo lithography)格式文件,在Cura切片軟件工具中進行模型的分層處理,生成打印路徑參數,導出可被FDM打印機識別的G-code文件格式,本實驗用的是Cura15.04.6版本,如圖5-圖7所示。

在Cura軟件中要對打印速度、打印溫度、移動速度、填充密度等參數進行設置與修改,打印設置為速度30mm/s,打印溫度為200℃,熱床溫度為50℃,移動速度為50mm/s。以打印的三組模型為例,圖5的打印比例為1:1.25,點擊Scale一欄,將ScaleX、ScaleY、ScaleZ的數值改為0.8,那么該花瓶模型的打印尺寸為29.75mm×29.61mm×41.6mm;圖6的打印比例為1:2,點擊Scale一欄,將ScaleX、ScaleY、ScaleZ的數值改為0.5,那么該花瓶模型的打印尺寸為27.73mm×26.98mm×55.53mm;圖7的打印比例為1:2,點擊Scale一欄,將ScaleX、ScaleY、ScaleZ的數值改為0.5,那么該花瓶模型的打印尺寸為30.55mm×30.21mm×55mm。

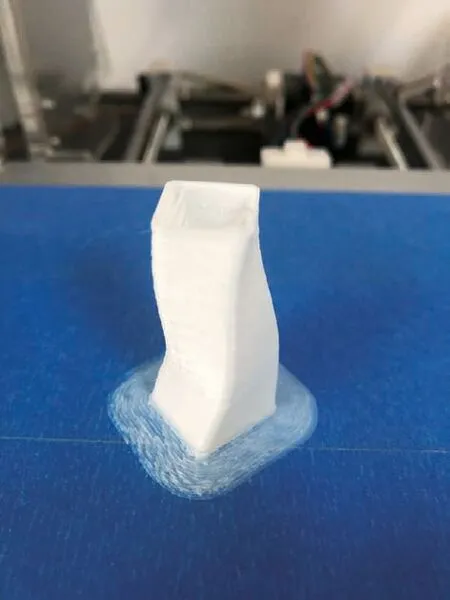

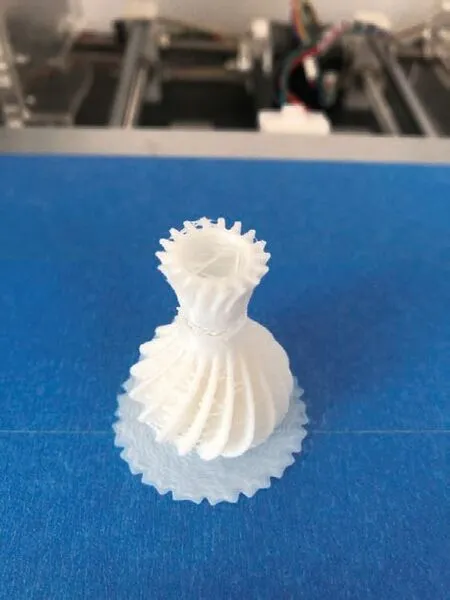

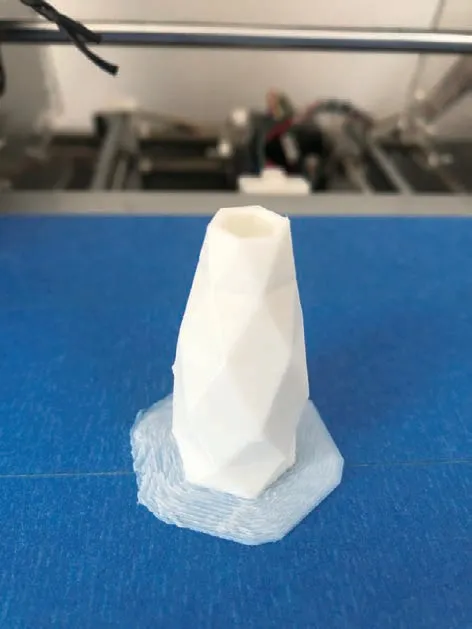

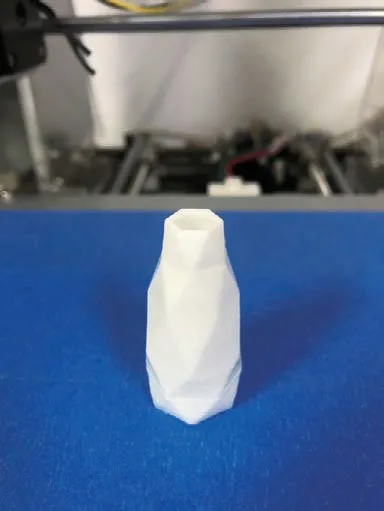

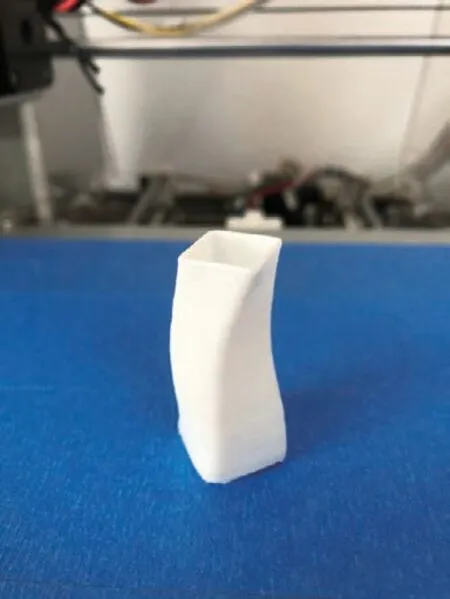

經過FDM 3D打印機不斷進行層層疊加,最終打印出的模型如圖8-圖10所示。

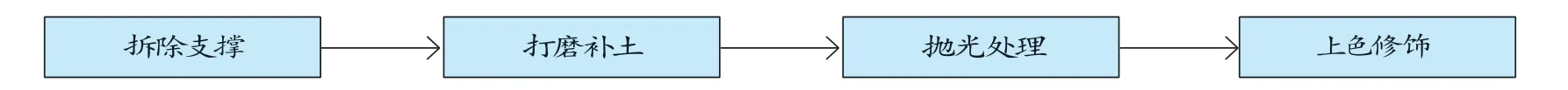

2.4 后期處理

FDM打印是基于材料堆積累加的工藝,受切片設置參數和機器自身打印精度的影響,不免會出現疊加的層紋導致表面粗糙的情況,通過各種物理打磨、化學拋光等后期處理工藝可以得到光滑的表面[9]。后期處理過程如圖11所示。

具體操作包括:①拆除花瓶底座支撐,可以用壁紙刀或者紙工刀切開;去除花瓶模型上的支撐殘留和毛刺,用剪鉗精細剔除。如圖12所示。

■圖1 FDM成型工藝過程

■圖2 渦輪花瓶

■圖3 多面體花瓶

■圖4 方口曲形花瓶

■圖5 渦輪花瓶

■圖6 多面體花瓶

■圖7 方口曲形花瓶

■圖8 渦輪花瓶

■圖9 多面體花瓶

■圖10 方口曲形花瓶

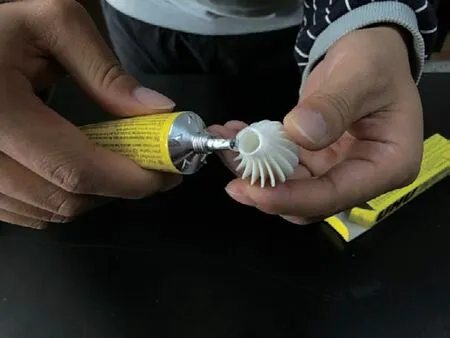

②拼合粘結,有些模型因為打印過程或者拆除過程中導致部件損壞,需要對其進行粘結。在粘結前需要對兩部分進行修剪與打磨使其變得干凈,避免誤差。本實驗用到的膠水是德國的UHU強力膠水,比較適合3D打印模型的拼接。圖13所示為花瓶頸部的粘結。

③對模型進行補土,花瓶頸部粘結完畢后,接著要對其進行補土,本實驗用到的補土膏材料是原子灰(特點:細膩、附著力強,凝固后硬度大,氣味較刺激)。先用LT-1102M高達模型補色筆先對其進行前期的補土填縫,然后再用牙簽、雕刻刀剔除多余的土,最后用細砂紙和電磨機進行打磨。圖14所示為花瓶模型補土。

④對花瓶模型進行拋光處理,要想使模型表面的紋路及內部空間變得更加光滑,就要用到拋光液(亞克力粘合劑,也叫有機玻璃膠水),主要成分是三氯甲烷混合溶劑。本實驗用的是騰鑄三維PLA拋光液,將花瓶模型放在裝滿拋光液的瓶子里浸泡10~15秒,或者直接澆淋在模型上,之后將其放在外面晾干15分鐘左右。圖15所示為拋光液處理模型經過拋光液處理后的花瓶模型效果(如圖16-18)。

⑤自噴漆上色,模型經過打磨補土、表面拋光之后,需要的話就對模型進行上色處理。本實驗用到的是三和(SANO)手搖自動噴漆,噴漆之前對模型進行打磨處理,使用之前先晃動罐體約30秒至漆混合均勻,然后每隔3分鐘噴上薄薄一層,循環至2-3次即可。圖19所示為進行噴漆處理。

2.5 花瓶模型3D打印技術要點分析

在花瓶模型的整個完成過程中,打印的參數設置及打印機的調試非常重要,Cura中STL模型參數的調整以致生成的G代碼文件,對最終3D打印的模型質量與精度起著決定性的影響作用。

①在模型導入Cura切片軟件后,對模型進行適當比例的調整(Scale:X、Y、Z軸),選擇需要的模型打印尺寸與比例要求,因為本實驗打印了三個不同造型的花瓶模型,為了統一相似的尺寸,就調整了相對應的比例,最后打印出的模型大小也接近一致。如果按照模型設置的原始比例和尺寸打印,也可能出現最后打印不完整,就會消耗大量材料與時間,這是不必要的浪費;而如果選擇打印比例尺寸過小的話,可能最終影響模型表面精度及整體質量。另外值得注意的是,模型在切片軟件中擺放的位置與角度的不同(Rotate:水平及立體翻轉),這種可以在Cura中預覽觀察,產生分層效果也是大相徑庭的。

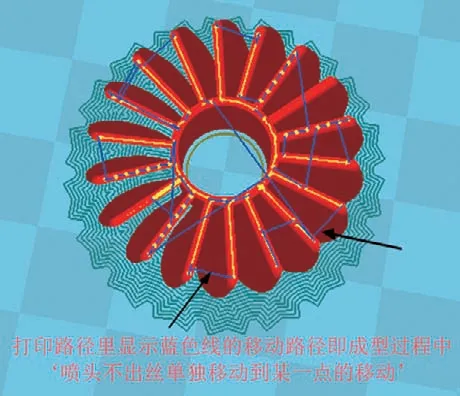

②根據模型打印的精度要求和打印機自身性能的差異,合理設置所需的打印參數。不同的3D打印機,各項參數的調整也不一樣。為了追求更好的打印效果,本次打印設置為速度30mm/s,打印溫度為200℃,熱床溫度為50℃,移動速度為80mm/s。如果需要打印較為精細且質量較高的模型,一般需調整打印速度、打印溫度、移動速度、填充密度等四個參數:①打印速度:若打印速度遠快于擠出速度,則會出現材料填充及出料不足,導致打印不連續、斷絲等情況發生;反之則會使熔絲堆積在噴頭上,導致材料分布不均以及噴頭堵塞。②移動速度:即非打印過程中噴頭移動速度,成型過程中噴頭不出絲單獨移動至某一點的過程,一般默認為80mm/s,不超過150mm/s,如果設置過快的話,就會因為銜接不準而導致出現誤差。③對于結構復雜、造型懸空的模型,通常需要添加支撐結構;有的模型本身相對復雜,但上下寬度相同,或者下大上小,是不要添加支撐的。支撐添加方式分為自動添加和手動添加,大部分模型添加支撐時都采用自動添加,特定的模型需要手動設置添加[10]。④打印開始前要對打印平臺進行調平,以保證模型能較好地附著在打印床上[11-12]。

■圖11 后期處理過程

■圖12 模型支撐與毛刺去除

■圖13 花瓶頸部粘結

■圖14 花瓶模型補土

■圖15 拋光液處理模型

■圖16 渦輪花瓶處理后

■圖17 多面體花瓶處理后

■圖18 方口曲形花瓶處

■圖19 模型噴漆處理

■圖20 噴頭移動速度圖

2.6 熔融沉積3D打印工藝在花瓶設計中的優勢分析

2.6.1 個性化定制水平較高

FDM打印技術能將個人關于花瓶造型的設計想法迅速、直接轉化成實體模型,設計師的設計思維不再受到生產制造設備及工具的禁錮,即使是復雜的造型與結構也能輕松駕馭,柔性化、定制化特點突出[13-14]。

2.6.2 節省材料,節約生產研發成本

①PLA作為一種綠色材料能夠循環得到利用,提高了材料的利用率;單純的塑料材料其廢棄材料無法再循環,勢必會增加材料使用成本[15-16]。②可用于定制產品的設計制作,也可以用于批量生產花瓶產品的研發階段。同時能夠做到較高的精度且不用剔除過多的邊角料,只需將計算機設計的三維圖形通過FDM 3D打印機生成花瓶實物[17-18]。

2.7 結果與分析

熔融沉積3D打印因為填充密度、打印精度參數設置的問題,打印出來的模型相對不是特別精美,需要后期對其表面、內部進行處理如打磨、補土、拋光、上色修飾等,改善其表面、內部質量及光潔度。優化工藝參數,選擇合適的后期處理技術,才能更好地提高成型件的質量和精度。

3 結語

熔融沉積3D打印工藝在花瓶設計中的優勢是傳統制造技術所不能相比的,當然我們也不能忽略其不足,同時也不可能完全替代傳統的制造技術,在大批量制造方面,高效低成本的傳統減材制造工藝更勝一籌。但不能忽視的是,3D打印技術因其打印便捷、材料環保、成本低廉等優勢,在產品設計中的應用愈發成熟及廣泛。同時我們也要意識到距離3D打印技術在市場上的全面普及仍有很長的一段路要走。