全鋁與鋼-鋁混合車身輕量化的連接技術探討

劉宇哲

(陜西工業職業技術學院 汽車工程學院,陜西咸陽 712000)

在車身中鋁合金的有效應用主要體現在三個方面,即鋁板、鋁型材、鋁鑄件。國外一些汽車廠家已經開發了鋼-鋁混合車身與全鋁車身。而國內大多數自主汽車制造廠商只應用了少數鋁合金材料進一步實現汽車輕量化。全鋁與鋼-鋁混合車身的零部件之間的有效連接,與鋁合金之間的同材連接相關聯,并且涉獵鋁合金、高強度鋼-鋁合金與輕質材料之間的異材連接。在大量使用鋁合金,以實現車身輕量化的基礎上,對既有車身連接工藝提出了新要求,所以,進一步開發并熟練掌握全鋁、鋼-鋁連接的新型工藝,在很大程度上為車身輕量化設計與制造奠定了堅實的基礎[1]。

1 車身輕量化技術

1.1 新材料

在汽車材料中,主要包括陶瓷、復合材料、鋁、塑料、鑄鐵、鋼等等。而在車身輕量化技術中,合理利用新型材料,進一步減輕車身重量已經成為必然趨勢。目前,大部分汽車企業已經開始開發并研制新型鋼板,即適度增加鋼板的強度,并降低其厚度。高強度的新型鋼合理應用可以在一定程度降低振動與噪聲,保證汽車的燃油效率與穩定性、安全性,從而降低汽車重量。鋁及合金材料重量比鋼要輕大約2/3,在發生碰撞的時候,可以多吸收一半能量,而且也不需做防銹處理,所以,在車身輕量化技術中備受青睞。

1.2 結構優化

在車身結構上,主要的發展趨勢是空間框架式結構和無骨架式結構。當前,大部分利用的是鋁擠壓型材料。選擇車身空間框架式結構,采用改進斷面的方式,降低車身的質量大約48%,車身的抗扭抗彎能力也得到顯著提升。此外,采取減少零部件數量的方式,實現車身的輕量化。在部分車型中,把數百零部件縮減到百個以內,能夠減重大約1/3。與此同時,在減少零部件連接的基礎上,還能夠提高車身剛度[2]。

2 全鋁與鋼-鋁混合車身輕量化的連接技術

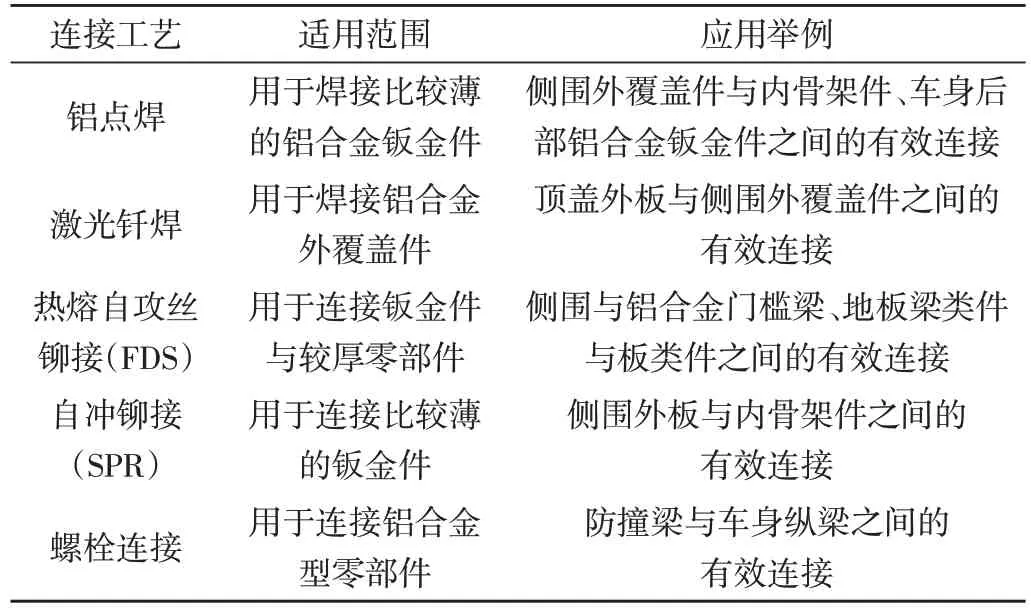

現階段,最常用的鋁合金相同材料、鋼-鋁異類材料的連接技術主要劃分為三種,即焊接、機械連接、粘接。焊接是熱連接工藝,常用的是鋁合金電阻點焊、激光焊、融化極惰性氣體保護焊、冷金屬過渡電弧焊、摩擦焊等。機械連接是冷連接工藝,常用的是自沖鉚接、熱熔自攻絲鉚接、無鉚釘鉚接、高強抽芯拉鉚、螺栓連接等。而粘接是基于結構膠粘接+SPR 復合連接工藝,純粘接工藝應用并不廣泛[3]。五種連接工藝的實際應用現狀如表1所示。

表1 五種連接工藝的應用現狀

3 焊接工藝

3.1 鋁合金電阻點焊

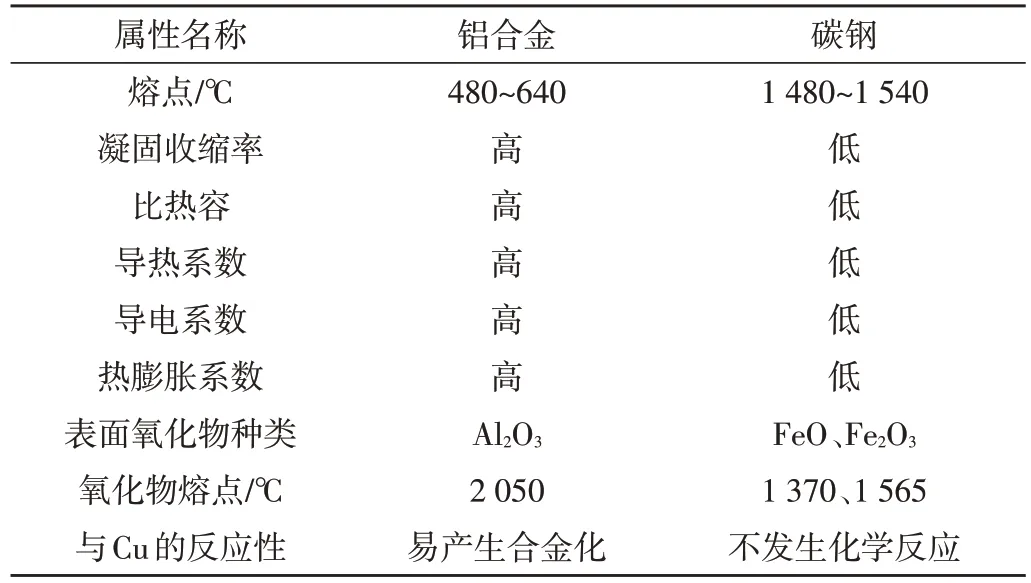

鋁合金電阻點焊是受電極壓力作用,在母材雙側通電流,依賴電阻熱把鋁材熔化并連接起來。但是鋁合金的物理化學屬性,造就了其焊接性較差的結果。鋁合金與碳鋼的物理化學屬性對比,具體如表2所示。

表2 鋁合金與碳鋼物理化學屬性比較

鋁合金點焊連接技術采取大功率中頻焊機加自適應技術,配置具備破除表面氧化膜功能的同心圓環電極頭或利用隔絕電極與母材之間接觸的電極帶。在電極的巨大壓力之下,同心圓環電極頭表面出現圓環,會將鋁合金氧化膜刺穿,有助于焊接回路的穩定性,并獲取接觸電阻,以獲得質量良好的焊接接頭。在焊接時,電極帶的位置可以隨著焊接頭的位置變化自動隨意轉換,以確保電極和母材接觸面的整潔。對此,在母材和上、下電極中間添加連續電極帶,既可以實現上下電極兩端的熱平衡,又可以防止電極與鋁板直接性接觸,在提高焊縫水平質量的基礎上,防止銅電極被燒損。鋁合金電阻點焊工藝在汽車中的應用,主要體現在門蓋、側圍等外覆蓋件、內骨架、地板范圍內板類間之間的有效連接上。

3.2 激光焊接

在全鋁與鋼-鋁混合車身快速發展的趨勢下,激光焊接得以在鋁合金零部件連接中廣泛應用,就焊接原理不同,劃分成兩種,即激光釬焊、激光深熔焊。其中,激光釬焊是基于聚焦之后的激光束作為熱源,通過熔化熔點低于母材的焊絲,以焊絲溶液浸潤尚未熔化的母材,填充連接位置的縫隙,從而實現可靠連接。因為焊接時變形不突出,焊縫的表面質量比較美觀,且密封性良好,所以,主要應用于汽車外表面覆蓋件連接。

激光深熔焊過程中,不必非增加填充材料,焊縫利用試件吸收高能量和高密度的激光束實現熔化,然后依靠母材溶液之間的擴散與凝固得以形成,其不僅自動化程度高,焊接效率高、速度快,而且具備良好的適應性。另外,其焊接水平良好穩定,搭接量較小,有助于實現車身輕量化與制造低成本。但是,需要針對鋁合金表面噴砂,陽極氧化或者把激光束傾斜到一定角度入射,以此保證表面激光的吸收率。深熔焊工藝在車門和側圍門口等位置的應用比較廣泛。

3.3 熔化極惰性氣體保護焊

鋁合金焊接工藝主要是通過電弧熱把專用焊絲和母材熔化、擴散、凝固形成焊接接頭以此連接,一般利用氬氣或富氬氣體保護焊接熔池,以獲取焊接接頭。此方式的焊接質量良好可靠,比較適合鋁合金中厚板連接,生產效率也較高。由于電弧屬于明弧,焊接過程中的參數比較穩定,容易進行檢測和控制。一般情況下,在氬氣中添加大約1%氧氣,有助于改善電弧穩定性。在全鋁與鋼-鋁混合車身設計時,型材類的零件連接經常會選擇此焊接工藝。

3.4 冷金屬過渡電弧焊接

此焊接技術是新型低能耗連接工藝,具體工藝流程為四環節,即電弧引燃時焊絲進行進給運動;熔滴到熔池過渡時電弧熄滅,電流縮小;熔滴需要以焊絲回抽為載體進行脫落,電流依舊保持較小值;焊絲回抽到最初進給狀態,熔滴過渡遵循以上流程循環,通過精確化數字化工藝進行控制,效率可達到90次/s。此焊接技術可以在無電流狀態下進行熔滴過渡,以此減少了電弧輸入熱量的時間,降低了輸入量,能夠焊接0.3 mm 左右的鋁合金板材,這樣一來,在有效控制變形量的基礎上,還能夠提升焊接質量的重復性。此焊接工藝可以實現鋼-鋁異材之間的連接,其穩定性較高,焊接質量良好,而且適用性非常強。

3.5 攪拌摩擦焊接

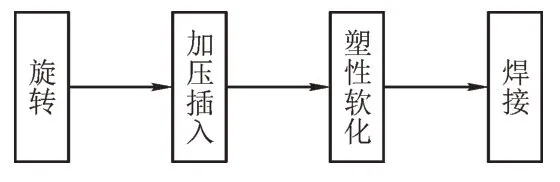

攪拌摩擦焊接是把高速旋轉的攪拌工具擠壓到母材中去,以此旋轉接觸摩擦熱為輔助,進行工件加熱,直到塑性軟化區域,然后冷卻形成有效連接。攪拌摩焊焊縫金屬不需要熔化和凝固,所以幾乎不存在缺陷。所以,其連接接頭的強度較高。就焊縫軌跡不同,可以劃分成攪拌摩擦縫焊與攪拌摩擦點焊。其中,摩擦縫焊的焊縫形成過程具體如圖1所示。

圖1 摩擦縫焊的焊縫形成過程示意圖

摩擦焊是綠色環保連接工藝,在焊接時,不會產生輻射和煙塵等,節能環保。在連接時,不需要填充材料,保護氣體,加工焊接坡口,也不需要針對母材進行表面氧化膜處理。所以,其是鋁合金焊接的一種優選連接工藝。鋁合金攪拌摩擦縫焊在型材或厚板材類零件連接中的應用比較廣泛,除全鋁連接外,攪拌摩擦縫焊在鋼-鋁異材連接中也實現了一定發展,且表面連接質量良好。而點焊在鋁合金薄板類零件連接中的應用更廣泛,但是因為其影響因素過多,技術難度較大,導致無法大規模推廣應用[4-5]。

4 機械連接工藝

4.1 自沖鉚接

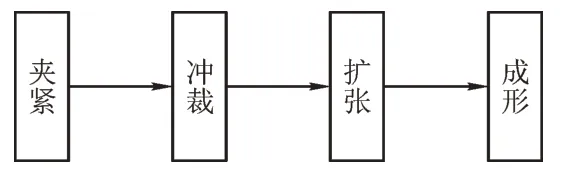

通過半空心的鉚釘刺穿上層板,和下層板通過塑性大變形形成機械自鎖加以實現。其工藝流程具體如圖2所示。

圖2 自沖鉚接工藝過程

當前,鉚接方法已經實現了廣泛應用,接頭疲勞強度幾乎能達到電阻點焊的兩倍。總之,因為不存在熱輸入,已演變成最具潛質多材料車身連接方式。但是,高強鋼的利用導致此工藝面臨著嚴峻考驗。高強鋼很難發生變形,從鋼朝向鋁鉚的時候,鉚釘內部會形成空腔,但是相反鉚釘的腿部很難導致下層的鋼板產生充足塑性變形以促使自鎖形成。對此,可以進行預熱,以改善鋼鉚接的性能,但是想要應用到生產中難度依舊很大。

4.2 熱熔自攻絲鉚接

熱熔自攻絲鉚接可以基于高速旋轉螺釘,實現板材軟化,并在軸向力作用下,擠壓旋轉進入板材,然后在兩者之間形成螺紋連接。中心位置的母材被擠出來,在下層板底部構成環狀套管。由于螺釘不需變形,所以可以連接任何材料和異型材料。螺釘高速旋轉能夠促使金屬被軟化,所以,可以在微變形的狀況下單向連接,十分便捷。鉚釘還可以拆卸,便于回收循環利用。

4.3 無鉚釘鉚接

無鉚釘連接技術也就是所謂的沖壓鉚接,通過板件冷變形作用的發揮,對板件進行壓力加工,促使其產生局部變形,從而把板件連接起來。由于成本較低,其備受國外汽車工業青睞。無鉚釘鉚接分為兩種方式,即直壁整體下模和分體下模。直壁整體下模模具是整體的,結構比較簡單。而分體下模結構比較繁雜,其中存在一定的活動部分,在連接的時候,受金屬作用,會朝向側面滑動,導致金屬材料可以充分形成塑性鑲嵌,因此強度比較高。無鉚釘鉚接的接頭強度受頸厚值與嵌入量所影響,前者與抗剪強度相關,后者與剝離強度相關,而且接頭底厚也與強度緊密相聯。總之,無鉚釘鉚接接頭的剝離強度與疲勞強度相對偏低。

4.4 高強抽芯拉鉚

高強抽芯拉鉚以鉚為輔助拉動釘芯,使得釘頭逐漸外擴,構成凸緣,使母材鎖緊于頭尾的凸緣間,然后,再次施加拉力,促使釘芯斷裂。此工藝實現了單面操作,簡單易行。而且沒有噪聲,工件不會發生損壞,強度與環保性能突出,其已經在一定程度上實現了在全鋁與鋼-鋁混合車身設計與制造中的有效應用,主要是板與板、型材的連接。

4.5 螺栓連接

螺栓連接十分常見,結構簡單,連接比較可靠,裝拆也非常方便。而鋁合金部件相連接的螺栓可以制作成為三種類型,即鋁合金螺栓、普通鋼制螺栓、不銹鋼螺栓。由于使用條件不同,應選擇與之相適應的螺栓。在受力比較大的時候,可以選擇高強度鋼螺栓。在連接時,鋼制螺栓還需要先對表面進行鍍鋅處理,防止接觸電化學腐蝕。此連接在鋁合金車身型材零件連接中的使用比較頻繁[6]。

5 粘接工藝

粘接工藝就是基于膠粘劑與被連接件的化學反應或物理凝固等,把材料連接起來。此方式是面連接,應力的分布也十分均勻,抗振和密封性非常好,且利于提高被連接件疲勞強度。此工藝比較合適應用到相同或不同材料連接中去。結構膠的作用是防止異種金屬直接性發生接觸,以此緩解電化學腐蝕現象。但是,純粘接工藝,不同板材的熱膨脹系數存在非常大的差異,很容易發生固化變形和脫膠等現象,所以并不適合單獨使用。在汽車發生碰撞時,結構膠還可以有效緩沖并吸能。結構膠粘接+自沖鉚接形成的粘鉚復合連接工藝在車身制造中的應用比較常見[7]。

6 結 論

總之,為了保證汽車性能與質量,車身輕量化與全鋁、鋼-鋁混合技術充分發揮著重要作用。通過此技術能夠有效縮減車身質量,保證車身的堅固性,大大降低燃油消耗。而車身設計需要根據自身的區域要求,選擇使用性能不同,且滿足要求的鋁合金材料與連接技術,從而實現車身功能、材料、工藝的最佳配合。只有進一步開發新型連接技術,才能夠實現鋁合金在車身中多元化應用,進而為車身輕量化設計提供更高的可行性與科學性。