聲發射技術在球罐檢驗中的應用

馬 力

(濱州市特種設備檢驗研究所,山東濱州256600)

目前,聲發射技術已廣泛應用于球罐的檢驗檢測[1-4]。聲發射技術在球罐檢驗檢測中具有對缺陷進行動態檢測,并能按缺陷動態特性進行評定的優點,尤其在設備不能開罐檢驗時,相較于傳統的無損檢測方法,聲發射技術實時監測、覆蓋范圍廣的優勢更加凸顯。

1 檢測背景

此次檢驗對象為某化工企業400 m3事故風罐,該設備主要用于調節凈化風的供應量,保障供氣官網的氣量穩定,具體技術參數見表1。由于該球罐的停工會對整個廠區的生產產生影響,因此,選擇采用聲發射技術在不停工不開罐的情況下進行定期檢驗,對球罐整體進行缺陷活動性檢測。

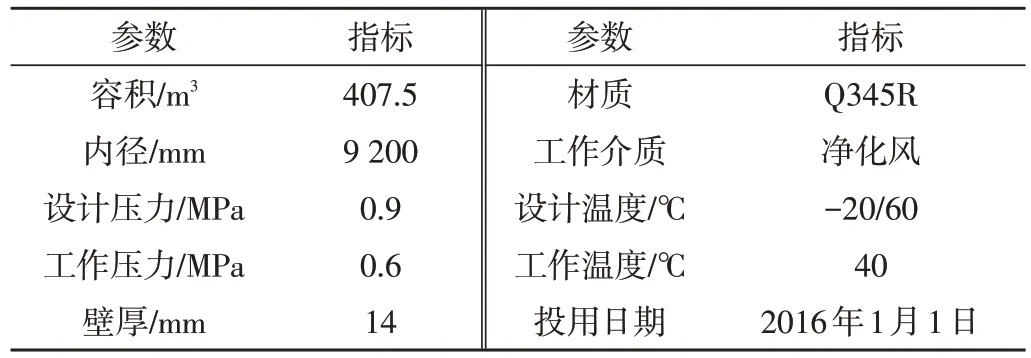

表1 球罐技術參數

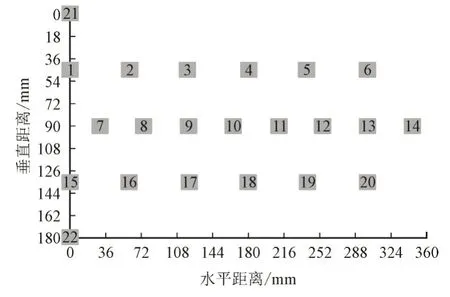

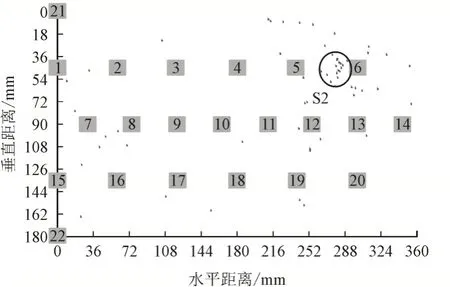

聲發射設備采用某公司的SAEU2S 型聲發射設備,傳感器型號為SRI150。采用球面定位,傳感器布置圖如圖1所示。每層傳感器垂直間距為3 590 mm,赤道層傳感器水平間距為3 590 mm,赤道層上下相鄰兩層傳感器水平間距為3 395 mm。

圖1 傳感器布置圖

2 聲發射檢測過程

2.1 加載過程

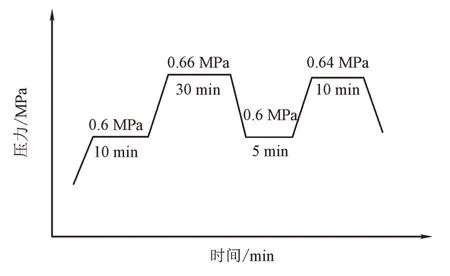

采用聲發射技術對球罐進行整體檢測,加載曲線如圖2所示。

第一次加壓循環:球罐從0.4 MPa 開始升壓,達到最高工作壓力0.6 MPa 后,保壓10 min,然后繼續升壓至最高工作壓力的1.1倍為0.66 MPa,穩壓30 min。

第二次加壓循環:球罐壓力降到0.6 MPa,穩壓5 min,繼續升壓至0.64 MPa,穩壓10 min。

2.2 檢測過程

圖2 加載曲線

檢測過程中,球罐頂部需要人員操控閥門以實現壓力的升降,因此在球罐頂部會產生干擾信號,在分析結果時應排除球罐頂部的人員干擾信號。

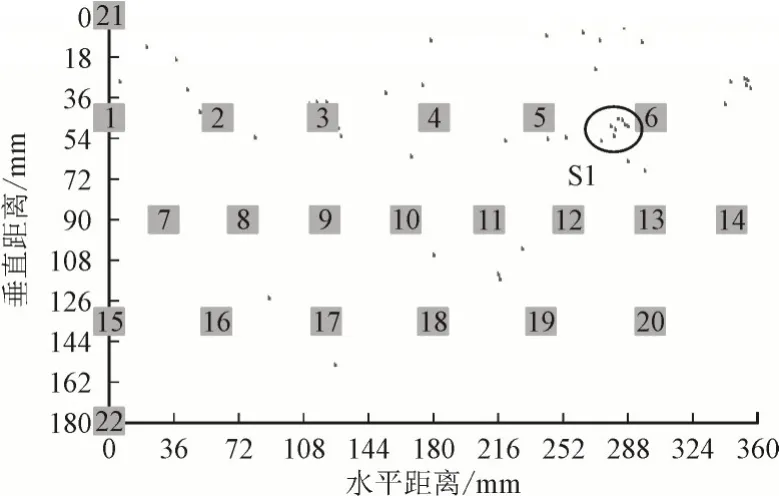

一次升壓階段分兩段加壓(0.4~0.6,0.6~0.66),在第一階段(0.4~0.6)升壓過程中,在排除干擾信號發現S2 聲發射源信號,聲發射強度在72 db 如圖3 所示。在0.6 MPa 保壓階段,未檢測到有效的聲發射源信號。繼續升壓(0.6~0.66),未檢測到S2位置的聲源信號,但在上極板位置發現聲源信號S1,信號強度74 db,如圖4所示。0.66 MPa保壓30 min,未發現有效的聲源信號。

圖3 一次升壓0.4~0.6 MPa升壓信號

圖4 一次升壓0.6~0.66 MPa升壓信號

二次升壓階段(0.6~0.64),在S1 位置又發現聲發射定位源信號,信號強度70 db左右,如圖5所示,二次保壓階段未發現有效的聲源信號。

3 聲發射結果評定

圖5 二次升壓0.6~0.64 MPa升壓信號

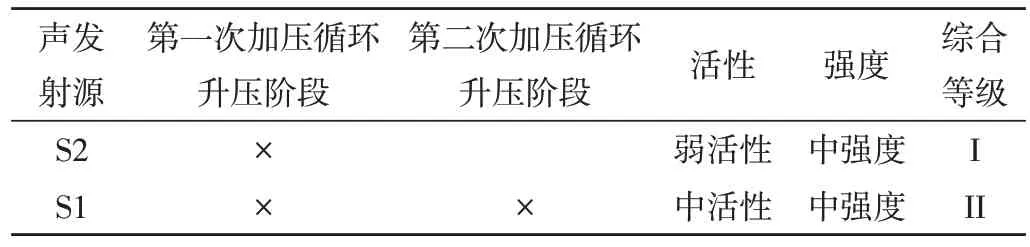

經過聲發射檢測,發現兩處聲發射定位源信號,通過聲發射定位源信號反定位,S2聲發射定位源位于下極板T 型焊縫處,S1 聲發射定位源位于上極板T 型焊縫處,根據NB/T47013.9—2012 進行評定。評定結果如表1所示。

表1 聲發射源信號綜合評定

S2聲發射定位源評定為I級,不需要進行驗證。由表1 得,S1 聲發射定位源信號,評定級別為II 級,考慮該球罐對整個廠區的重要性以及聲發射定位源位于T型焊縫,決定對S1聲發射定位源進行驗證。

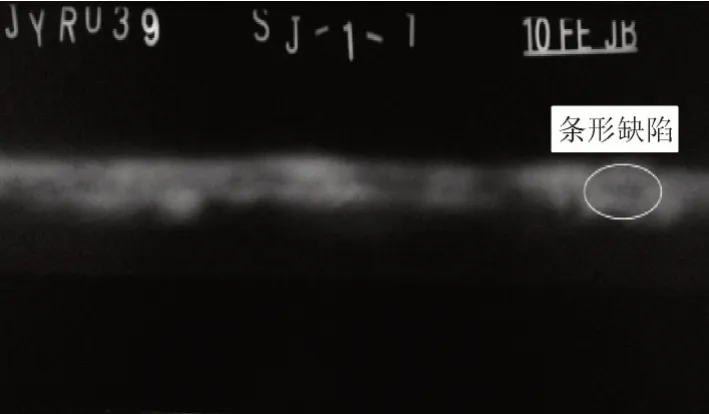

4 復 驗

采用常規無損檢測方法超聲和射線對S1 聲發射定位源進行驗證,超聲檢測發現,缺陷深度5.6 mm,長度15 mm,根據NB/T47013—2015應評為III級。射線檢測發現,在S1 定位源位置發現條形缺陷,長度13 mm,寬度2 mm,根據NB/T47013—2015 應評為II 級,如圖6 所示,根據《固定式壓力容器安全監察技術規程》,條形缺陷允許存在,安全狀況等級定為3級,可以繼續使用。

圖6 S1定位源位置射線底片

5 聲發射信號源成因分析

S2 聲發射定位源信號只出現在0.4~0.6 MPa 升壓過程中,信號在升壓至0.55 MPa后開始出現。在保壓和二次加壓循環均未發現聲發射定位源信號,這是因為球罐工作壓力一般都在0.5 MPa 左右,當壓力升至0.5 MPa 以上時,S2 位置焊縫處的殘余應力開始釋放,因此會產生聲發射定位源信號,殘余應力釋放后,無論在升壓和保壓階段,將不再產生聲發射定位源信號。

S1聲發射定位源信號均出現在兩次加壓循環的升壓階段,而保壓階段均未收到信號,這說明S1 位置的缺陷在壓力波動時有擴展延伸的傾向,因此,在使用球罐時要保證球罐內的壓力穩定,盡量避免壓力的波動,特別是急速的升壓工況;并對球罐的情況進行實時監測。在下次檢驗時,應將S1 位置作為重點部位進行檢驗。

6 結 論

通過對球罐的聲發射檢測,可以得出如下結論:

(1)球罐存在條形缺陷,在壓力升高時,缺陷有擴展的傾向。因此,該球罐使用時,應盡量避免壓力的快速波動。

(2)通過聲發射檢測結果以及超聲和射線的復驗結果可知,聲發射檢測是可行的,檢測結果可靠。

(3)聲發射檢測的檢測結果受人為因素、腳手架、流體流動等因素影響比較大,因此在檢測過程中應設法排除各種噪聲源的干擾。