運煤系統爆炸危險區域劃分的探討和應用

金晶

(中國電力工程顧問集團中南電力設計院有限公司 湖北武漢 430071)

1 爆炸性粉塵環境危險區域劃分

根據GB 50058—2014《爆炸危險環境電力裝置設計規范》中規定:

2.1 爆炸危險區域應根據爆炸性粉塵環境出現的頻繁程度和持續時間分為20區、21區、22區,分區應符合下列規定:

120區應為空氣中的可燃性粉塵云持續地或長期地或頻繁地出現于爆炸性環境中的區域;

221區應為在正常運行時,空氣中的可燃性粉塵云很可能偶爾出現于爆炸性環境中的區域;

322區應為在正常運行時,空氣中的可燃粉塵云一般不可能出現于爆炸性粉塵環境中的區域,即使出現,持續時間也是短暫的。

本條對爆炸性粉塵環境危險區域劃分的規定與IEC60079-10-2標準中3.25條中的劃分規定一致。

2 工程應用

以下就菲律賓美薩美斯3×135MW燃煤電站工程運煤系統爆炸危險區域劃分進行說明。菲律賓美薩美斯3×135MW燃煤電站位于菲律賓東美薩美斯省維拉努埃瓦市的菲佛德克工業區內,本期建設3×135MW機組,預留擴建場地。本工程采用循環流化床鍋爐,運煤系統按三臺鍋爐為一個單元設計,采用程序控制。

2.1 煤質分析資料

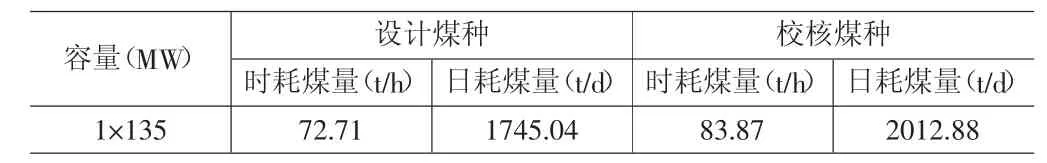

表1

2.2 鍋爐耗煤量

表2

2.3 運煤系統設簡述

本工程燃煤全部為海運來煤,由碼頭卸煤設施將煤運至廠內接口1號轉運站內。廠內設2座條形煤場,總貯量可滿足3臺鍋爐燃用設計煤種連續運行30d的耗煤量。每座煤場上設有干煤棚,跨度100m,長度95m。運煤系統碎煤機室布置在煤場后上煤系統中,帶式輸送均為雙路布置,一路運行,一路備用,并具有雙路同時運行的條件。帶式輸送機采用難燃EP帶。

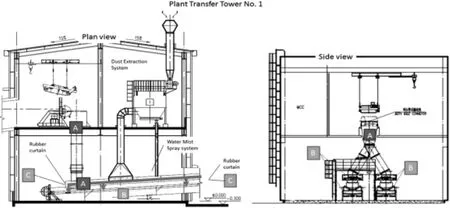

運煤系統工藝流程圖如圖1所示。

圖1

2.4 危險評估

2.4.1 燃料分析

本工程燃煤為褐煤。根據《爆炸危險環境電力裝置設計規范》,褐煤(生褐煤)危險性質在“非”,粉塵分級為IIIB。褐煤具有水分大、揮發成分高、空氣中易風化碎裂的特性,故燃煤在輸送過程中易碎形成粉塵并發生自燃。本工程燃煤在從印尼運輸到電廠的期間會向煤堆進行噴水以增加表面水分防止自燃及揚塵。

2.4.2粉塵源

粉塵有兩個主要形成階段,即粉塵產生和粉塵的排放過程。煤粉塵產生的主要原因是沖擊或磨損。此外,煤粉塵產生過程會受物料特性的影響,如硬度、粒度分布、顆粒密度和濕度,以及工藝參數如機械加工、煤流運動及處理程度等。粉塵一旦產生,就有可能產生排放。

2.4.3 爆炸風險

著火的三要素為:可燃性粉塵、熱量、氧氣,這三點必須同時發生才能引起火災。而要發生粉塵爆炸,必須同時具備以下五種必要的元素:可燃性粉塵、熱量、氧氣、懸浮粉塵濃度在可燃極限內、受限空間,缺少任何一個要素都不會發生爆炸的傳播。

煤作為一種主要燃料,必須滿足粉塵顆粒大小和數量的要求才能形成粉塵爆炸性環境。對于褐煤來說,其粉塵平均粒徑在2~3μm之間,才能形成粉塵爆炸的危險。本工程原煤粒徑≤50mm(其中≤20%的<2mm),雖然褐煤是可燃的,但仍然需要破碎成足量的粉塵顆粒才具有能產生粉塵爆炸的危險。

褐煤粉塵云最低引燃溫度為450℃,高溫表面堆積粉塵層(5mm)的引燃溫度為260℃。而本工程運煤系統的電氣設備表面溫升不會超過200℃,這個溫度比煤粉著火的溫度低得多,因此褐煤粉塵云不會被引燃。

2.5 運煤系統爆炸危險區域劃分

2.5.1 轉運站

圖2

轉運站每個落料點分別設置了一臺脈沖袋式除塵器,布置在除塵設備間。除塵系統將從導料槽及落煤管抽風,使之產生負壓以防煤塵外逸。除塵器的運行與對應的帶式輸送機聯鎖。帶式輸送機導料槽內部設有干霧抑塵裝置。

圖1中“A”為導料槽及落煤管內部區域為21區。煤流在落煤管內產生的是負壓,只有當除塵器及干霧抑塵裝置都故障的情況下才可能會在落煤管入料口的頭部、導料槽與帶式輸送機之間的間隙(“B”“C”區域)產生少量的粉塵外溢。因此,將“B”“C”區域處輻射1m范圍內的區域劃分為22區,落煤管頂部的頭部漏斗開口處輻射1.5m的范圍內的區域劃分為22區。

為防止粉塵在轉運站其它區域表面堆積,轉運站內設有水沖洗系統定期清掃。基于有效的除塵措施及電廠運行管理,可抑制粉塵堆積而形成爆炸性粉塵環境的危險,因此轉運站內其它區域劃分為非危險區域。

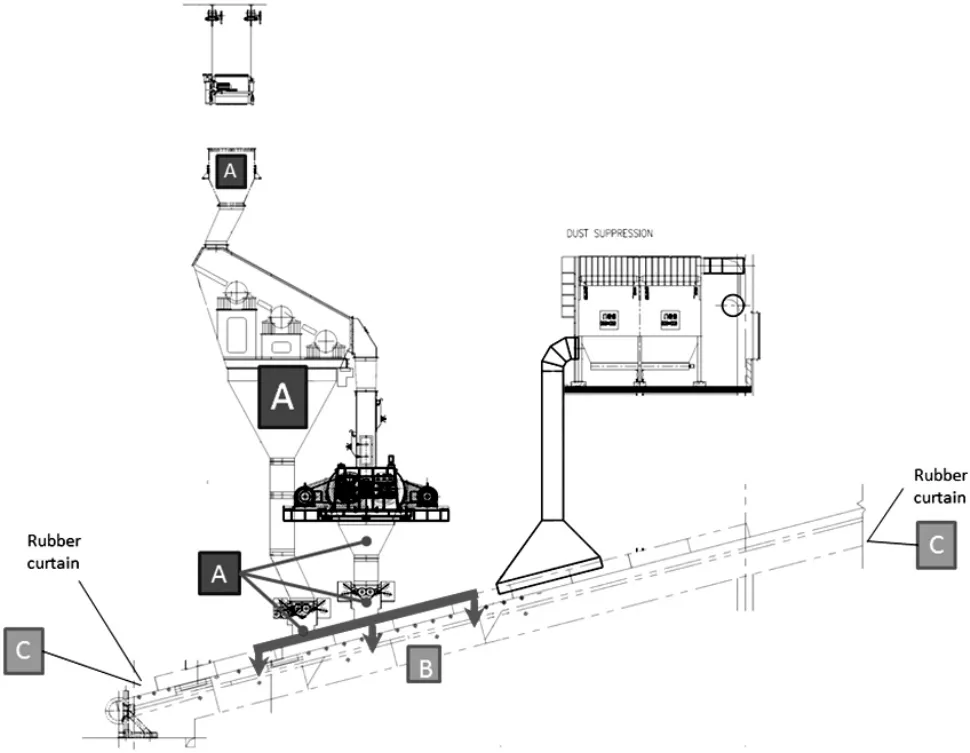

2.5.2 碎煤機室(見圖3)

齒輥破碎機在運行時齒輥擠壓煤塊的速度較低,因此產生的粉塵較少。考慮在設備內部產生的粉塵爆炸濃度較低,所以標記“A”的設備內部區域劃分為21區。同轉運站一樣,將“B”“C”導料槽與帶式輸送機間的間隙處輻射1m范圍內的區域劃分為22區。落煤管頂部的頭部開口處輻射1.5m的范圍內的區域劃分為22區。

為防止粉塵在碎煤機室其它區域表面堆積,碎煤機室內設有水沖洗系統定期清掃。基于有效的除塵措施及電廠運行管理,可抑制粉塵堆積而形成爆炸性粉塵環境的危險,因此碎煤機室內其它區域劃分為非危險區域。

2.5.3 煤場區域

每座煤場內設有一臺斗輪堆取料機進行堆取料作業。煤場干煤棚內設置噴水抑塵系統及溫度檢測裝置,以控制煤塵的飛揚并降低煤堆溫度,防止煤堆自燃。干煤棚兩端為敞開結構形式,具有良好自燃通風條件,因此煤場劃分為非危險區域。

圖3

2.5.4 運煤棧橋

帶式輸送機在棧橋中運行時,煤是靜止堆放在膠帶上的無粉塵產生,僅可能會出現飄落的煤粉形成粉塵。運煤棧橋采用封閉結構,防止粉塵外漏及煤粉干燥。此外,轉運站內導料槽的干霧抑塵裝置可對煤進行加濕,有利于煤粉形成塊而抑制其形成粉塵。

棧橋兩側的窗戶具有良好的自燃通風條件,且棧橋內設有沖洗水裝置,定期對棧橋內進行水沖洗防止粉塵堆積。基于這些有效的除塵措施及電廠管理,可抑制粉塵堆積而形成爆炸性粉塵環境的危險,因此棧橋區域劃分為非危險區域。

3 防止粉塵危害管理實踐方式

(1)電廠任命煤粉塵管理員,負責現場粉塵控制程序的實施。

(2)為所有員工提供基本的培訓,以確保員工知曉所在工作環境的煤粉塵的危害。培訓應包括除塵、識別和預防可燃粉塵的危害。

(3)建立適當的管理程序保持作業內區域無粉塵堆積。在每次運煤作業完成后,系統安全關閉時對轉運站、碎煤機室及棧橋等運煤系統車間內進行水沖洗。

(4)建立運煤系統設施粉塵控制設備清單,其清單信息包括設備的銘牌數據、設計基礎、檢查過程、測試和維護頻率等。

(5)建立火源控制制度,如禁止吸煙和限制在危險區域內使用火花生產作業。

(6)制定電廠定期審計、檢查和審查維護管理計劃。

4 結論

對于要求執行IEC60079-10標準進行爆炸危險區域劃分的涉外工程,運煤系統應注意將劃分在危險區域內的機械設備電機按標準要求選用防爆電機,電氣元件采用防爆型。