葡萄糖糖基化改性玉米醇溶蛋白膜的物化性質及在膠囊殼中的應用

郭 浩,張慧君,2,陳又銘,李 萍,王一正,沙迪昕

(1.齊齊哈爾大學 食品與生物工程學院,黑龍江 齊齊哈爾 161006; 2.黑龍江省果蔬雜糧飲品工程技術研究中心,黑龍江 齊齊哈爾 161006)

玉米黃粉(Corn gluten meal,CGM)是玉米濕法生產淀粉的副產物,其蛋白質含量在55%~65%,其中玉米醇溶蛋白占總蛋白的60%以上[1]。由于玉米醇溶蛋白的特殊氨基酸組成,使其具有良好的成膜性。有研究者將玉米醇溶蛋白膜對南國梨[2]、柑橘[3]、榛子仁[4]等的保鮮作用進行了研究,結果表明,玉米醇溶蛋白膜具有很好的保鮮作用。另外,玉米醇溶蛋白膜在酸性條件下不溶解,而在堿性或中性條件下溶解,具有腸溶性,故可將其制備成膠囊殼應用于醫藥領域中。

由于玉米醇溶蛋白膜的脆性大,機械性能較差,限制了其在食品、醫藥等領域的應用。目前,對玉米醇溶蛋白改性使其滿足生產加工的需要已逐漸成為一種趨勢。常見的改性方法有物理改性、化學改性、酶法改性和基因工程改性[5]。糖基化改性作為化學改性的一種,因其安全、無殘留等優點被廣泛應用于食品中[6-7]。張慧君等[8]在前期研究中采用麥芽糖漿改性玉米醇溶蛋白,并將改性產物制備成膜考察其機械性能,結果表明,改性后蛋白膜的抗拉強度約為改性前的2倍。

與麥芽糖漿相比,本研究采用還原性單糖——葡萄糖作為糖基化反應羰基的供體。因為葡萄糖分子結構簡單,糖基化反應過程中,生成的產物物化性質較好,同時葡萄糖的價格低廉,易得,又是生物的主要供能物質,在糖果制造業和醫藥領域均有廣泛應用。故本研究采用葡萄糖對玉米醇溶蛋白進行糖基化改性,探討改性成膜的最佳工藝,并對改性膜進行物化性質的測定,以期為進一步制備腸溶膠囊殼并擴大應用范圍提供理論依據。

1 材料與方法

1.1 實驗材料

玉米黃粉,黑龍江省鏡泊湖農業開發股份有限公司;α-淀粉酶(70 000 U/mL),北京奧博星生物技術有限公司;無水葡萄糖、高碘酸、鄰苯二甲醛、β-巰基乙醇,分析純。

ETT-A 萬能材料試驗機,濟南普創機電有限公司;Q-20DSC差示掃描量熱儀,美國TA公司;FT-IR/NIR傅里葉變換紅外光譜分析儀,美國Perkin Elmer公司;s-3400掃描電子顯微鏡,日本日立;WSL-1000D超聲波信號發生器;LYOQUEST-85真空冷凍干燥機,西班牙泰士達;GBCY01數顯膜測厚儀,浙江盛泰芯電子科技有限公司。

1.2 實驗方法

1.2.1 玉米醇溶蛋白的制備

取50 g玉米黃粉,于95℃下加入0.5 mLα-淀粉酶除去淀粉,待碘試無藍色出現即可,烘干后粉碎,以料液比1∶10加入丙酮,在50℃下脫色至黃色逐漸消失,用70%乙醇溶液浸提2 h后得到上清液,用冰水浸提后得到沉淀,冷凍干燥,得到玉米醇溶蛋白樣品。

1.2.2 糖基化改性

稱取玉米醇溶蛋白,按料液比1∶10加入70%乙醇溶液溶解,調節體系pH為7,加入一定質量的5%葡萄糖溶液,在60℃的磁力攪拌下糖基化反應一段時間,超聲5 min后透析,得到改性產物玉米醇溶蛋白-葡萄糖。

1.2.3 蛋白膜的制備

分別將改性前后的玉米醇溶蛋白溶膠后倒入模具,于60℃烘箱烘干成膜。將烘干后的膜于溫度30℃、相對濕度43%干燥器內平衡24 h。

1.2.4 蛋白膜抗拉強度的測定

將膜剪成15 mm×85 mm的矩形長條,置于萬能材料試驗機上固定,夾距設定為45 mm,拉伸速度為100 mm/min。按下式計算抗拉強度。

式中:TS為抗拉強度,MPa;F為最大拉力,N;L為膜樣品的厚度,mm(采用數顯測厚儀對樣品膜的4個邊緣處和中心處分別重復測定3次,求平均值為該膜厚度);W為膜樣品的寬度,mm。

1.2.5 接枝度的測定

采用鄰苯二甲醛法[9]測定接枝度。

1.2.6 蛋白膜紅外光譜掃描

采用FT-IR/NIR傅里葉變換紅外光譜分析儀測試,掃描范圍520~4 000 cm-1,分辨率4 cm-1,掃描次數32次,對玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜進行掃描。

1.2.7 蛋白膜微觀結構測定

將玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜剪成0.5 mm2的小片,將樣品放入于掃描電鏡樣品座中,進行真空鍍金處理,加速電壓為15 kV,對樣品表面結構進行觀察拍照。

1.2.8 蛋白膜熱力學性質測定

準確稱取一定質量的玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜樣品,分別放入2個鋁制坩堝中,用壓蓋機壓蓋密封。利用差示掃描量熱儀以10℃/min 的升溫速度從25℃加熱至250℃。以樣品坩堝相同的空坩堝為對照,測定玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜的熱力學性質。

1.2.9 膠囊殼的制備

將制備的玉米醇溶蛋白-葡萄糖抽真空脫氣,備用。將涂有油的1#膠囊殼模具在70℃烘箱預熱后蘸膠,每2 min一次,共15次,最后干燥5 min后拔殼。

1.2.10 數據處理

實驗數據均平行測定3 次。圖像處理采用Excel軟件,數據統計分析采用SPSS 19.0軟件,并進行Duncan多重比較。

2 結果與分析

2.1 單因素實驗

2.1.1 葡萄糖與玉米醇溶蛋白質量比對玉米醇溶蛋白改性成膜的影響

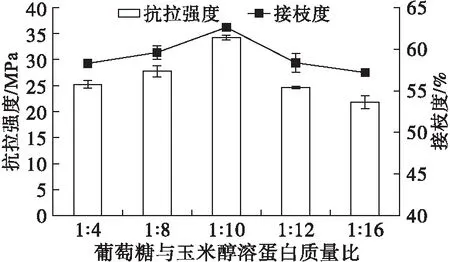

在超聲功率300 W、反應時間15 min的條件下,研究葡萄糖與玉米醇溶蛋白質量比對玉米醇溶蛋白改性成膜后抗拉強度及接枝度的影響,結果如圖1所示。

圖1 葡萄糖與玉米醇溶蛋白質量比對膜抗拉強度和接枝度的影響

從圖1可以看出,隨著葡萄糖與玉米醇溶蛋白質量比的增加,接枝度和抗拉強度均呈現先增大后減小的趨勢。當葡萄糖與玉米醇溶蛋白質量比為1∶10時,接枝度和抗拉強度均達到最高。這是由于在糖基化反應過程中,蛋白質分子鏈上的氨基與還原糖的醛基接合,逐漸形成了更加穩固的網絡結構[10]。當葡萄糖與玉米醇溶蛋白質量比過大,溶液中蛋白質與糖分子的接觸碰撞概率減少,降低葡萄糖與蛋白質的接枝度,從而使膜的機械性能降低。

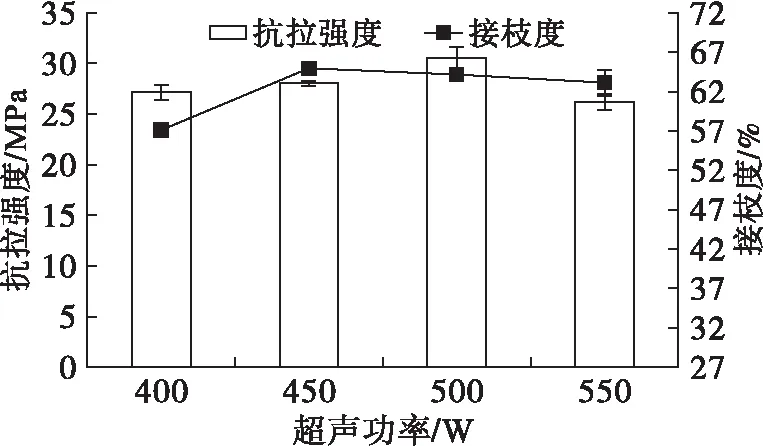

2.1.2 超聲功率對玉米醇溶蛋白改性成膜的影響

在葡萄糖與玉米醇溶蛋白質量比1∶10、反應時間15 min的條件下,研究超聲功率對玉米醇溶蛋白改性成膜后抗拉強度及接枝度的影響,結果如圖2所示。從圖2可以看出,隨超聲功率增大,糖基化反應的接枝度逐漸增大后趨于平穩,蛋白膜的抗拉強度在500 W時達到最大值,隨后增大超聲功率,其抗拉強度降低,這是因為超聲處理會促使蛋白質的分子結構伸展,提高蛋白的活性,促使蛋白質的氨基與還原糖的醛基結合,從而加快糖基化反應[11]。而過度超聲會導致伸展的蛋白質分子又開始重新相互連接、聚集在一起,接枝度降低,從而導致玉米醇溶蛋白-葡萄糖膜的抗拉強度減小。

圖2 超聲功率對膜抗拉強度和接枝度的影響

2.1.3 反應時間對玉米醇溶蛋白改性成膜的影響

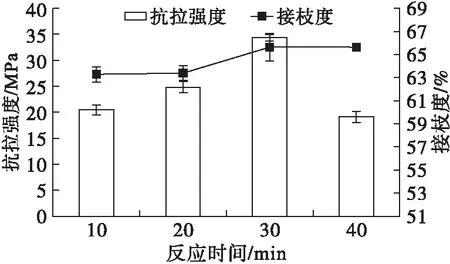

在葡萄糖與玉米醇溶蛋白質量比1∶10、超聲功率500 W的條件下,研究反應時間對玉米醇溶蛋白改性成膜后抗拉強度及接枝度的影響,結果如圖3所示。

圖3 反應時間對膜抗拉強度和接枝度的影響

糖基化反應的實質是美拉德反應的前兩個階段,通過冷卻降溫控制反應的進行,因此糖基化反應的時間不宜過長,以防止美拉德反應的最終階段生成類黑素等有毒物質[12]。從圖3可以看出,當反應時間達到30 min時,蛋白膜的抗拉強度和接枝度達到最大值,繼續延長反應時間,抗拉強度下降,而接枝度趨于穩定,這是由于蛋白質與葡萄糖在較短時間的磁力攪拌作用下分子間相互作用位點增多,蛋白質上接枝的糖分子較多,導致接枝度增大,分子間作用力增強使得抗拉強度增加。但進一步延長反應時間,持續的攪拌容易打斷部分已形成的玉米醇溶蛋白-葡萄糖交聯結構,從而使得抗拉強度降低[13]。

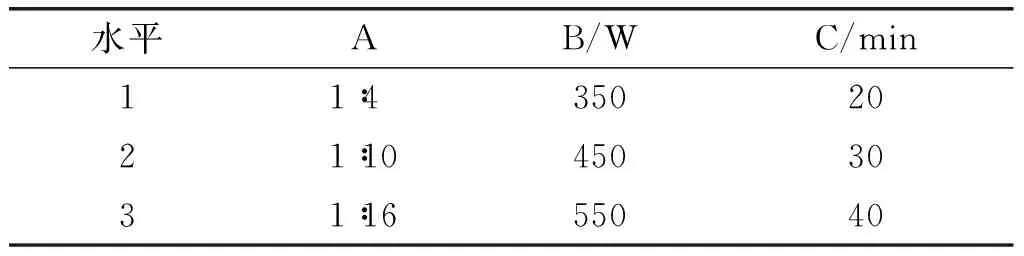

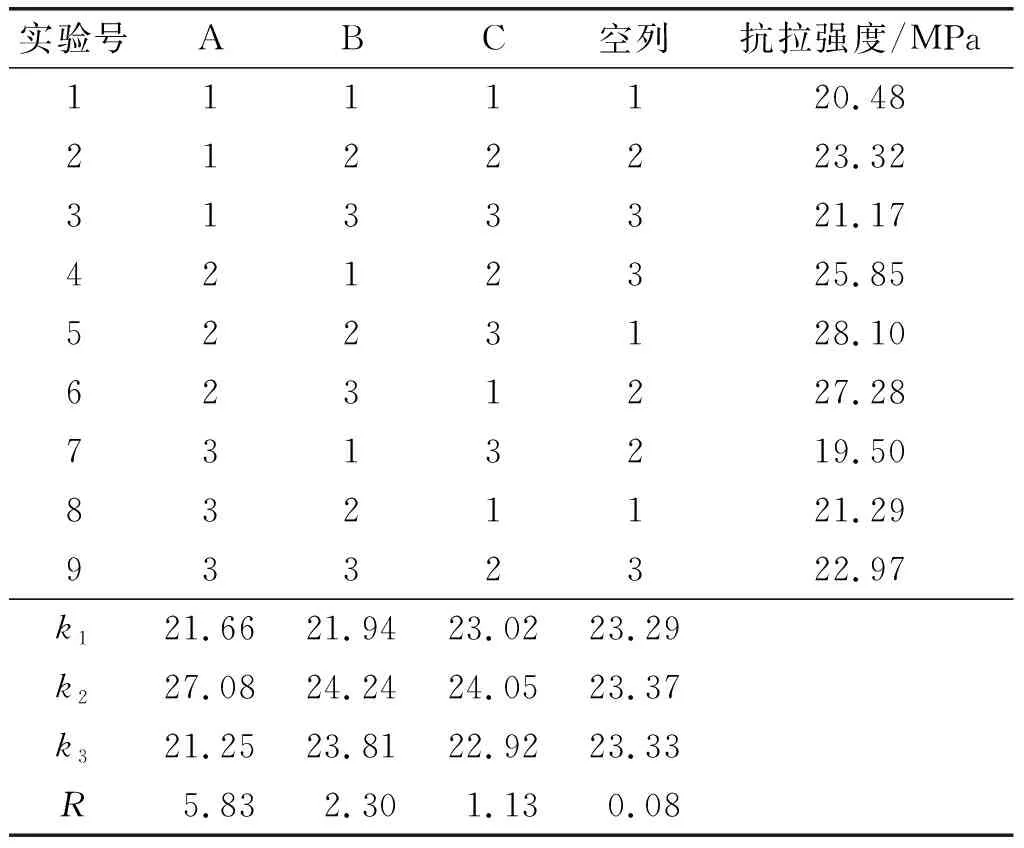

2.2 正交實驗

在單因素實驗的基礎上,以葡萄糖與玉米醇溶蛋白質量比(A)、超聲功率(B)、反應時間(C)為因素,以抗拉強度為指標,采用正交實驗進一步優化葡萄糖糖基化改性玉米醇溶蛋白成膜的工藝條件。正交實驗因素水平見表1,正交實驗設計及結果見表2。

表1 正交實驗因素水平

表2 正交實驗設計及結果

從表2可以看出,各因素對葡萄糖糖基化改性玉米醇溶蛋白的影響程度依次是葡萄糖與玉米醇溶蛋白質量比>超聲功率>反應時間,其中,葡萄糖與玉米醇溶蛋白質量比對改性產物制備成膜的抗拉強度的影響最大。葡萄糖糖基化改性玉米醇溶蛋白最佳成膜條件組合為A2B2C2,即葡萄糖與玉米醇溶蛋白質量比1∶10、超聲功率450 W、反應時間30 min,在此條件下制得玉米醇溶蛋白-葡萄糖膜的抗拉強度為34.06 MPa,此時接枝度為63.05%。而前期制備的玉米醇溶蛋白-麥芽糖漿膜的抗拉強度僅達到9.22 MPa,接枝度為34.96%,進一步說明葡萄糖較麥芽糖漿更易與玉米醇溶蛋白接枝,接枝產物的機械性能更優[8]。

2.3 紅外光譜

將制備的玉米醇溶蛋白-葡萄糖膜與玉米醇溶蛋白膜進行傅里葉紅外光譜比較分析,結果如圖4所示。

圖4 玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜的FT-IR譜圖

蛋白質與糖分子共價結合后,一個典型的特征就是蛋白質分子中的羥基增加[14]。從圖4可以看出,與玉米醇溶蛋白膜相比,玉米醇溶蛋白-葡萄糖膜在3 700~3 200 cm-1范圍的—OH伸縮振動吸收峰和1 100~1 000 cm-1范圍的C—O伸縮振動吸收峰均變寬,說明糖基化反應后羥基明顯增多,且以共價鍵的方式與糖類結合,該結果與文獻[15]一致。在1 690~1 630 cm-1(酰胺Ⅰ帶—NH彎曲振動)、1 530~1 560 cm-1(酰胺Ⅱ帶—NH彎曲振動)和1 240~1 450 cm-1(酰胺Ⅲ帶C—N彎曲振動和N—H彎曲振動)范圍內,振動吸收峰均有少許藍移,這是由于糖基化改性后蛋白質的α-螺旋部分轉變為β-折疊,使糖基化改性產物結構更加穩定[16]。

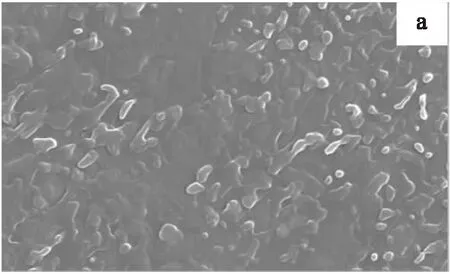

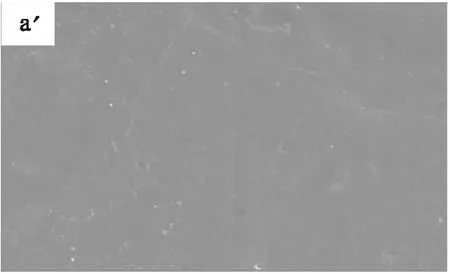

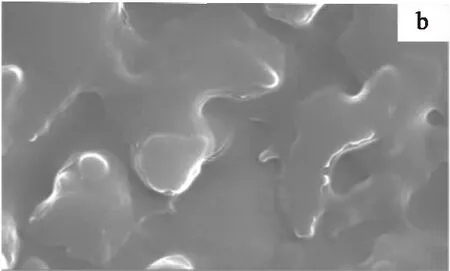

2.4 SEM觀察

分別將玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜表面放大2 000、10 000倍進行微觀掃描,結果如圖5所示。

注:a、b分別為玉米醇溶蛋白膜放大2 000、10 000倍;a′、b′分別為玉米醇溶蛋白-葡萄糖膜放大2 000、10 000倍。

圖5 玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜表面的SEM圖

從圖5可以看出:蛋白膜表面均無空洞,玉米醇溶蛋白膜表面有許多凹陷與凸起,平整度較差,這可能是導致玉米醇溶蛋白膜的機械性能差的主要原因;而經糖基化改性后的蛋白膜放大10 000倍,可以清楚地看到膜表面比較平整,且無褶皺,凹陷程度較輕。這可能是由于糖基化改性過程中,部分還原糖的羥基與蛋白質的氨基發生了共價結合,形成了更加穩定的糖蛋白結構,填充了玉米醇溶蛋白分子中凹陷,使蛋白膜表面更加平整。

2.5 熱力學性質

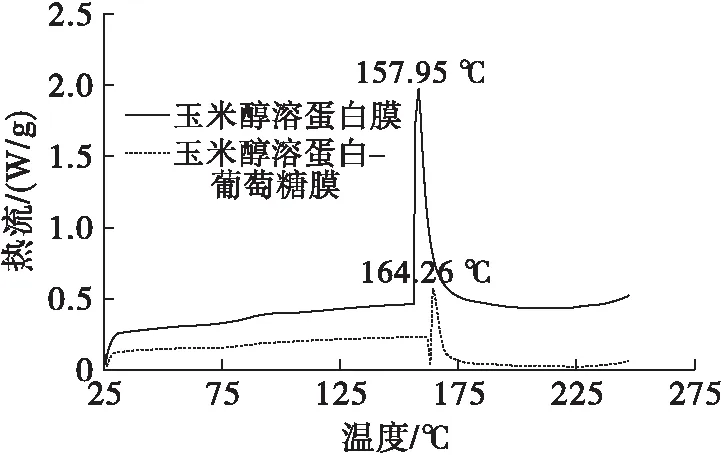

實驗對玉米醇溶蛋白膜與玉米醇溶蛋白-葡萄糖膜進行熱力學性質的測定,結果如圖6所示(向上吸熱)。

圖6 玉米醇溶蛋白膜和玉米醇溶蛋白-葡萄糖膜的DSC圖

從圖6可以看出,玉米醇溶蛋白膜的熱變性溫度為157.95℃,經葡萄糖糖基化改性后,交聯產物膜的熱變性溫度升高到164.26℃。說明在糖基化反應的過程中,玉米醇溶蛋白的空間結構發生了一定的變化,逐漸形成糖蛋白結構,從而導致熱變性溫度發生變化,進一步說明糖基化反應可以提高玉米醇溶蛋白膜的熱穩定性,該結果與文獻[14]一致。從圖6可以看出,糖基化反應后蛋白膜的焓變明顯降低,說明糖基化過程會使蛋白質與糖分子共價結合,從而引入了大量的親水性羥基,使改性蛋白膜表面親水性增強[20]。

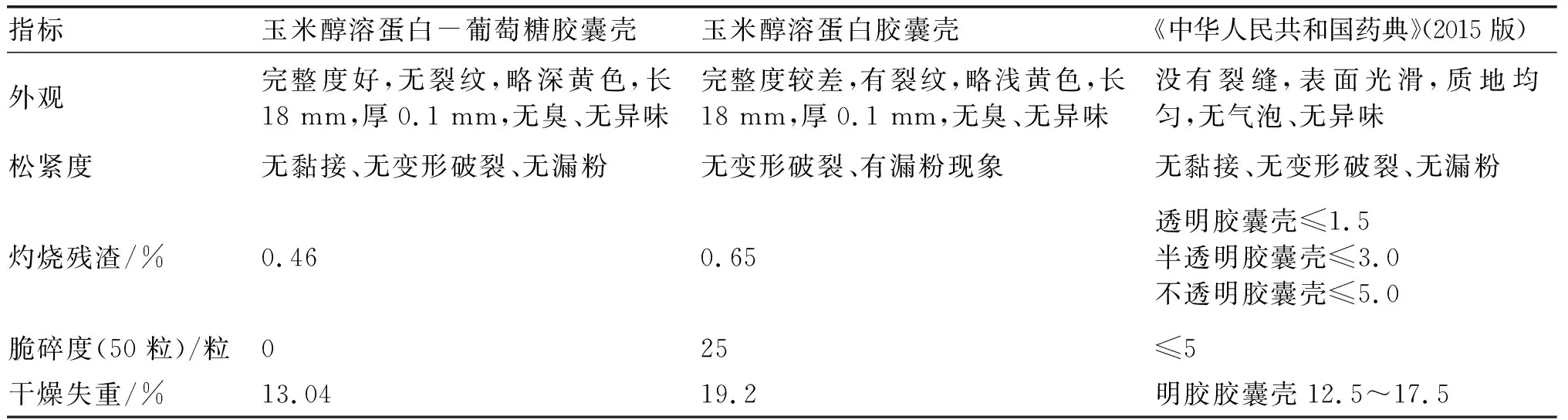

2.6 膠囊殼的基本指標

將玉米醇溶蛋白及其改性產物制備成膠囊殼,依照《中華人民共和國藥典》(2015版)對膠囊殼的外觀、松緊度、脆碎度、干燥失重、灼燒殘渣指標進行考察,結果如表3所示。

從表3可以看出,通過玉米醇溶蛋白制備的膠囊殼材質較脆,表面有裂紋,完整度不高,而本研究采用糖基化的方式提高了膠囊殼的機械性能,經過糖基化改性的玉米醇溶蛋白-葡萄糖膠囊殼表面光滑,無氣泡,韌性較好,無裂紋,完整度較好,符合《中華人民共和國藥典》(2015版)的要求。

表3 2種膠囊殼的基本指標

3 結 論

本研究以玉米醇溶蛋白和葡萄糖為原料,在單因素實驗基礎上,采用正交實驗優化糖基化改性的條件,獲得最佳糖基化反應條件為葡萄糖與玉米醇溶蛋白質量比1∶10、超聲功率450 W、反應時間30 min,此時制得玉米醇溶蛋白-葡萄糖膜的抗拉強度為34.06 MPa,接枝度為63.05%。紅外光譜掃描證明糖分子與蛋白質結合,有效地發生了糖基化反應;掃描電鏡觀察發現,糖基化反應中糖分子會將玉米醇溶蛋白膜的孔洞填充,從而提高蛋白膜的機械性能;DSC測定結果表明,糖基化反應可以有效提高膜的熱穩定性。經葡萄糖糖基化改性后的玉米醇溶蛋白膠囊殼符合《中華人民共和國藥典》(2015版)標準。因此,天然植物蛋白制備腸溶膠囊殼作為一種新型的加工技術有極大的發展前景。本研究后期將模擬人工腸胃液,對膠囊殼的腸溶性進行檢測,進一步為植物蛋白膠囊殼替代傳統明膠膠囊殼提供了依據。