基于SB3DS系統的散貨船燃油系統管路放樣

吳璇璇

(渤海船舶職業學院,遼寧興城125105)

管系放樣即為船舶管系生產設計,從現代造船業的船舶生產總流程的角度來看,管系放樣生產質量的高低決定船舶建造的質量,同時也是衡量建造時長的決定性因素。船舶生產廠商,作為以盈利為目的的經營方,按照與船東簽約的訂單時效,如果能夠在船舶生產設計過程中有效縮短生產時長,就能夠有效協調造船生產計劃,相應縮短船舶生產周期,從而增加船廠的經濟效益。而傳統的“樣棒彎管法”由于其方式的機械性、效率的滯后性、更改制造的復雜性等缺點,除了在船體合攏階段現場放樣外,已經大體上被計算機放樣所取代。文中提到的SB3DS放樣軟件就是這樣一款專門用于船舶放樣生產的集成性軟件系統工具[1]。

1 船舶管系計算機放樣

計算機放樣的優點是顯而易見的:放樣過程精確,數據自動存儲、自上而下整體傳遞,設備模型可以直接調用,雖然前期設計周期較長,但加工預制過程短,現場工作量大大減少。且具備數據庫的優越性在于不同的廠家和企業可以直接調用標準件庫內數據,一旦有企業使用新型連接件,可以更改升級數據庫[2]。同時,計算機放樣軟件內一般配備全套的實體庫模型,設計過程中的設備布置變得簡易且直觀,明顯降低了有關設備領域的圖形處理工作量,并且能夠直接打印小票圖。

常用的船舶生產設計軟件包括:航空航天企業廣泛應用的CAD/CAE/CAM一體化軟件CATIA,模具行業三維設計的主流軟件UG,世界上銷量最大的三維建模及渲染軟件3D Studio Max,造船界應用最為廣泛的Tribon M3,專門用于軍用艦船包括航空母艦、巡洋艦、驅逐艦、潛艇以及FPSO、海洋平臺的FORAN,滬東中華開發的SPD套料模塊以及文中用到的中船611開發的SB3DS船舶三維設計軟件。

2 船舶建造三維設計系統

SB3DS船舶三維設計軟件的功能主要包括:船體背景快速建模功能、管系三維建模功能、管支架三維設計功能、風管三維建模與數據處理功能。其中船體快速背景模塊是以船體結構二維圖為基礎,使用數據快速生成實體船體背景,以此作為船舶管系放樣的初始背景。而管子三維建模模塊作為管系放樣生產的主要模塊具備船舶管路創建、附件連接件的插入、管子編號、生成剖面圖等功能,完成管路布置及附件設計后能夠添加相應的支架[3]。

該設計系統不僅能夠構建管路并直接定義管路壁厚、材質、表面處理方式、加工區域等管路基本數據,而且能夠直接在管路中間加設法蘭、套管、異徑接頭等連接件,同時還可以調用截止閥、閘閥、漏水口、海水濾器等附件,最明顯的優點是:這些調用的附件及閥件的實體來自于系統自帶的數據庫,并不需要再次使用CAD建模繪制。該系統自帶三大數據庫,分別是標準件庫、實體庫及設計統計數據庫。標準件庫采用的ACCESS關聯式數據庫管理系統,不僅能夠滿足調用數據的功能,而且可以根據建模實體設備、附件的變化將數據庫中的數據進行更改;實體庫的實用性能較好,能夠直接在管系設計中調用相應實體,而且實體圖形的法蘭連接位置定位準確,一一對應船上設備法蘭安裝孔;在三大數據庫中,標準件庫與實體庫都是在設計開始前就存在的,只用統計數據庫根據設計模型中涉及的管路系統的建模開始而自動生成,并且數據隨著模型的更改而變化,其自動傳遞數據的功能大大簡化了設計階段的數據統計工作。

現階段,隨著數字化造船技術的不斷發展,出現了無紙化造船技術。2019年3月22日中船集團江南造船(集團)有限責任公司為交通運輸部東海航海保障中心建造的大型航標船下水。該艘船舶作為全球首艘使用無紙化建造模式建造的船舶,其成功下水為數字化造船開啟了新的里程。而在船廠建造的整個流程建造中周期的13%~17%為管系的制造與安裝。一直以來制約船舶管系建造過程效率的關鍵是數據的粗制化,安裝過程的數據誤差與定位彎曲的尺寸不準確,尤其是對于管路系統復雜的艙室其管路整體布置的準確性難以保障導致其生產周期較長。使用管系放樣軟件進行生產設計,彌補了這些短板,盡管船舶管系計算機放樣設計的前期建模周期相對較長,但是其顯著提高了船舶管系的生產效率,縮短了生產周期。

3 放樣實例

放樣設計以4300DWT散貨船機艙燃油系統為例,使用SB3DS放樣軟件進行無紙化造船。該放樣模式不僅設計精確,而且數據的存儲與傳遞可以隨著整個周期長時間存在,且更改與更新過程更為簡便。由于其統計數據庫自動生成與更新的特性,船舶管系從生產設計到加工過程的數據系統且完整,可以作為指導其他相近船舶建造的母型船數據支撐。

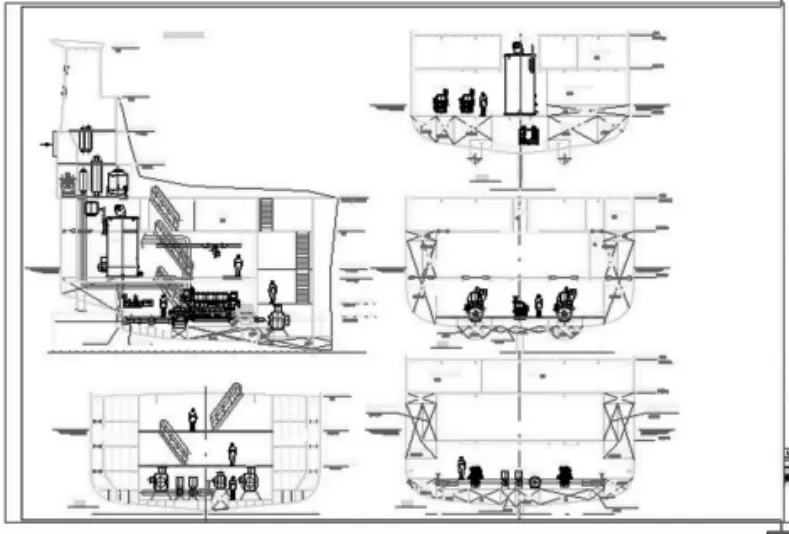

3.1 放樣設計圖紙資料

4300DWT散貨船機艙燃油系統放樣設計所需的圖紙包括:4300DWT散貨船機艙總布置圖、4300DWT散貨船機艙燃油系統設計圖、4300DWT散貨船機艙分段船體結構圖。圖1為4300DWT散貨船機艙總布置主視及左視圖、俯視圖。

圖1 4300DWT散貨船機艙總布置主視及左視圖

4300DWT散貨船機艙燃油系統設計圖均為船舶設計院在詳細設計階段設計生成的詳細設計圖紙,而4300DWT散貨船機艙分段結構圖則為設計院在生產設計船體部分生成的船體零件結構圖紙。這些圖紙是進行船舶機艙放樣設計的前提和依據,在設計繪制這些圖紙的過程中,可以參考相近船型的設計數據,而設計完成的4300DWT散貨船設計圖紙及數據又可以作為儲備母型船設計數據進行備選使用。

機艙布置圖選用左視圖、俯視圖的原因主要是為了確認機艙內的相關設備,保證主機、油泵、循環油柜等燃油系統相關設備位于機艙的準確位置,以便在考慮機艙實際空間與功能的基礎上,進行下一步的放樣設計。

3.2 資料及相關說明書

在整個放樣實施案例的過程中,使用到的相關資料包括《鋼質海船入級規范(2018)—輪機分冊》 《船舶管系布置和安裝通用技術條件—管系分冊》、4300DWT散貨船《船舶主機說明書》等。

3.3 放樣步驟

步驟一:運行SB3DS系統軟件,新建工程及用戶名,運行AUTOCAD程序,在新建的的工程目錄下調入4300DWT散貨船機艙分段結構圖的CAD模型。

步驟二:將4300DWT散貨船機艙分段船體結構中除了復板零件結構外均設為隱藏狀態,便于進行機艙設備及燃油管路系統的布置設計。

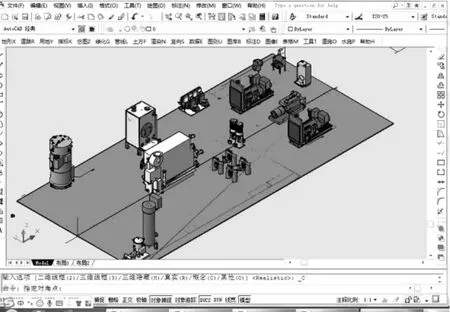

步驟三:根據4300DWT散貨船總布置圖及機艙設備布置圖,參照《鋼質海船入級規范(2009)—輪機分冊》內關于機艙設計的相應要求,以及其船書要求,參考相應母型船3900DWT散貨船設備布置特點在新船船體復板上導入設備實體,設備實體導入順序原則一般為從主機開始,接著導入機艙柴油發電機模型,然后導入燃油管路系統中的循環油柜、沉淀柜、分油機、澄油機,最后導入整套系統中的濾器、泵、閥等其他輔助機械。導入的設備模型為設備廠商提供的實體模型,模型與實際設備比例為1:1,一旦導入的設備與詳細設計生產預留的機艙設備尺寸不相符,及時更改選用的機艙燃油系統設備。輔機設備實體導入效果如圖2所示。

圖2 主機艙設備實體導入效果圖

步驟四:根據4300DWT散貨船機艙燃油系統原理圖及相應規范要求,勾繪出管路系統的線型連接圖,其中所有的設備連接點選用位置必須為法蘭連接件的內圓心,以方便下一步進行燃油系統設計時的管線中心定位。

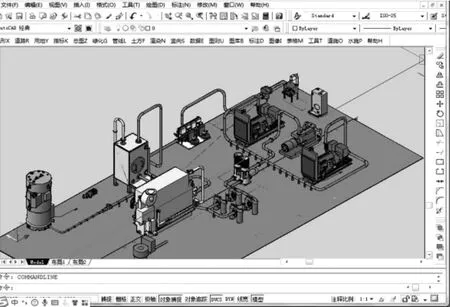

步驟五:按照要求運行放樣工具條,確認繪制作業項目,選擇使用選擇線條的方式運行創建管路命令,進行4300DWT散貨船船舶機艙燃油管系放樣設計。設計過程要求提前閱讀內場彎管機彎頭規格,防止設計的管件因彎頭規格無法再企業制作。

步驟六:根據機艙燃油管系的放樣圖紙直接生成繪制304S區域管子支架,繪制設計前認真閱讀管路支架設計書,按照位置要求繪制圖紙如圖3所示。

圖3 船舶機艙燃油管系放樣設計圖紙

步驟七:管路放樣軟件可以自動生成管路統計數據表、支架統計表,計算管子數據統計表并打印4300DWT散貨船該分段304S小票圖,打印圖紙如圖4所示。

圖4 304S分段零件圖

根據船舶生產實例,運用SB3DS放樣軟件進行機艙燃油系統管路的放樣設計,是船舶管系生產設計中典型的生產設計能力的實操應用,對于船舶管路各系統的生產設計具有一定的指導與借鑒意義。