連續纖維增強復合材料商用車車輪的抗沖擊性能仿真

許多 劉獻棟 單穎春 張悅 郜茜

摘要:? ?為實現車輪的輕量化,采用碳纖維增強樹脂基復合材料、基于國標要求的輪輞與輪輻截面尺寸設計一款商用車車輪,并根據層合板設計原則設計其鋪層結構。為驗證車輪的抗沖擊性能,基于車輪30°沖擊試驗標準,在Abaqus軟件中建立車輪沖擊試驗的有限元仿真模型,分別基于蔡吳準則和Hashin準則對車輪沖擊過程的受力狀態進行模擬,根據仿真結果改進車輪的鋪層方式,從而提高車輪的抗沖擊性能,使其滿足沖擊試驗要求。與同等規格的鋁合金車輪相比,復合材料車輪取得約25.3%的輕量化效果。

關鍵詞:

車輪; 復合材料; 鋪層設計; 抗沖擊性能; 失效準則; 輕量化

中圖分類號:? U463.34; TB115.1

文獻標志碼:? B

Simulation of impact resistance of continuous fiber reinforced composite wheel for commercial vehicle

XU Duo, LIU Xiandong, SHAN Yingchun, ZHANG Yue, GAO Qian

(School of Transportation Science and Engineering, Beihang University, Beijing 102206, China)

Abstract:

To achieve the wheel lightweight, a kind of carbon fiber reinforced composite material is used to design a commercial vehicle wheel based on the national standard requirements on the rim and the spoke section size. The lamination structure of the wheel is designed according to the design principle of laminates. In order to verify the impact resistance of the wheel, the finite element model of wheel impact test is established in Abaqus based on the 30° impact test standard. The TsaiWu criterion and Hashin criterion are? respectively used to simulate the stress state of the wheel during the impact progress.? Based on the simulation results, the lamination mode of the wheel is improved, and then the impact resistance of the wheel is improved, which meets the impact test requirements. Compared with the aluminum alloy wheel of the same size, the lightweight effect of the composite wheel is about 25.3%.

Key words:

wheel; composite; lamination design; impact resistance; failure criterion; lightweight

0 引 言

隨著能源形勢日益嚴峻和排放法規日趨嚴格,輕量化成為汽車發展的重要趨勢。車輪質量屬于汽車的非簧載質量,車輪的輕量化不僅能提升車輛的燃油經濟性和排放性能,還可以改善車輛的操縱性和平順性。車輪的輕量化可以通過使用輕質材料和優化車輪結構等方式實現。復合材料性能優勢顯著,在車輪設計中得到越來越多的重視和應用。由于復合材料具有延伸率較低的特點,與鋁合金車輪類似,復合材料車輪不僅需要滿足車輪徑向疲勞試驗和彎曲疲勞試驗的要求,而且必須進行沖擊試驗以考核其抗沖擊性能。

暢世為等[1]使用LSDYNA對某鋪層結構的碳纖維增強復合材料乘用車車輪的13°臺架沖擊過程進行仿真,結果表明結構相同的復合材料車輪的應變比鋁合金車輪的應變小30%~40%,說明復合材料車輪的抗沖擊性能更優。李丙鵬等[2]采用熱壓罐成型工藝制備一款碳纖維增強復合材料車輪,該車輪可滿足13°臺架沖擊試驗的要求。李麗穎等[3]對某小型純電動車的碳纖維增強復合材料車輪進行13°臺架沖擊試驗,結果顯示輪輻位置的強度不夠,但氣密性仍良好。國外對復合材料車輪抗沖擊性能的研究鮮有報導,國內相關文獻主要針對乘用車復合材料車輪。本文設計一款連續纖維增強鋪層結構的商用車復合材料車輪,基于2種不同失效準則對車輪的沖擊過程進行仿真,改進復合材料車輪的鋪層設計,在提高其抗沖擊性的同時獲得一定的輕量化效果。分析結果可為連續纖維增強復合材料車輪的設計及其抗沖擊性能分析提供明確的方向。

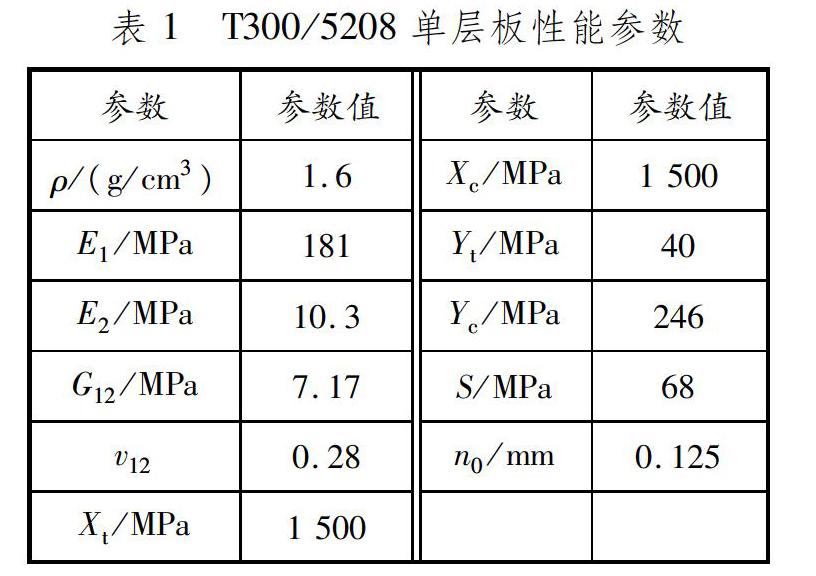

1 復合材料參數選擇

選用T300/5208進行復合材料商用車車輪的設計。T300為高強度碳纖維,5208為耐熱環氧樹脂基體。T300/5208單層板的性能參數[45]見表1,其中:ρ為密度;E1和E2分別為縱向和橫向彈性模量;G12為面內剪切模量;v12為主泊松比;Xt和Xc為縱向拉伸和壓縮強度;Yt和Yc為橫向拉伸和壓縮強度;S為面內剪切強度;n0為單層厚度。

2 車輪幾何模型構建和鋪層設計

2.1 車輪幾何模型構建

基于GB/T 3487—2005《汽車輪輞規格系列》[6]設計22.5×8.25型的15°深槽輪輞,基于GB/T 4095—2005《商用汽車輻板式車輪在輪轂上的安裝尺寸》[7]設計輪輻。在Abaqus中建立車輪幾何模型,見圖1。

2.2 車輪鋪層設計

連續纖維增強的復合材料具有可設計性,可通過改變鋪層方向和順序,使之滿足結構的設計要求。[8]根據車輪的結構和受載特點,采用鋪層定向原則、均衡對稱鋪設原則、鋪層最小比例原則和鋪層順序原則等層合板設計原則對車輪進行鋪層設計。為減少設計工作量,選擇較常用的-45°、0°、45°和90°等4種鋪層角度,同時為使結構受力較合理,將層合板設計成對稱形式。

選擇厚度為0.125 mm的T300/5208預浸料;輪輞厚度為15 mm,總鋪層數為120層,鋪層方式為[-45/90/45/0]15s;輪輻厚度為18 mm,總鋪層數為144層,鋪層方式為[-45/90/45/0]18s。鋪層坐標系見圖2,其中方向2為輪輞與輪輻的環向,方向1與方向2垂直。在Abaqus中采用傳統殼單元建立復合材料車輪模型,并定義各單層的厚度和鋪層角度。采用上述鋪層方式的輪輞質量為12.10 kg,輪輻質量為8.07 kg,車輪總質量為20.17 kg。

3 車輪30°沖擊試驗有限元模型

為模擬復合材料商用車輪的受沖擊過程,采用Abaqus建立車輪臺架沖擊試驗的仿真模型,模型由車輪、輪胎和試驗臺架等組成。3.1 車輪沖擊試驗標準

GB/T 15704—2012《道路車輛 輕合金車輪 沖擊試驗方法》規定模擬輕合金車輪傾斜撞擊路緣時的試驗方法,但基于該標準的車輪沖擊試驗機主要適用于乘用車車輪,國內尚缺乏檢驗商用車車輪抗沖擊性能的測試方法和標準,因此參考日本商用車車輪30°沖擊試驗標準[9],沖擊試驗裝置見圖3。

該裝置中沖擊錘由主錘和輔助錘組成,主錘質量為(910.0±18.0) kg,輔助錘質量為(100.0±4.5)kg。輔助錘通過3個螺旋彈簧與主錘相連,彈簧總剛度為0.98~1.30 kN/mm,預壓縮量為6 mm。輔助錘沖擊面的尺寸為380 mm×152 mm,試驗時將輪輞的胎圈座外側與輔助錘的端面保持一致。

沖擊試驗車輪合格的判定標準為無試驗產生的裂紋(染色滲透探傷法檢查)、無明顯變形、無空氣急劇泄露。

3.2 車輪30°沖擊試驗仿真模型

按照文獻[9]沖擊試驗標準建立車輪30°沖擊試驗仿真有限元模型,見圖4。復合材料車輪模型仍采用圖1的模型。

在車輪沖擊試驗仿真過程中,輪胎起載荷傳遞作用,不要求獲得輪胎本身的準確受力狀態,因此輪胎模型采用簡化的均質材料模型。將輪胎材料屬性設置為超彈性和黏彈性,定義超彈性時采用MooneyRivlin模型。將臺架和錘體簡化建模并設置為剛體,對臺架施加6個自由度的固定約束,對錘體施加除下落方向外的5個自由度的固定約束。在主錘與輔助錘之間建立彈簧約束,總彈簧剛度設置為1.00 kN/mm,預壓縮量設置為6 mm。

將臺架與輪輻的連接、輪輞與輪輻的連接,以及輪輞與輪胎的連接均設置為綁定約束。

在Abaqus中,1階單元使用質量集中公式,2階單元使用一致質量公式。在模擬沖擊問題時,選擇模擬應力波效果更好的1階單元。[10]輪輞與輪輻采用殼單元,其余部件采用實體單元,車輪沖擊試驗模型網格見圖5。

3.3 載荷設置

為加快仿真分析,省去沖錘與輪胎接觸前的下落過程仿真,根據能量守恒定律將沖錘下落前的高度換算為沖錘與輪胎恰好接觸而不產生變形時的速度。沖錘下落高度H計算公式為

式中:Si為轉換系數,此處可取40 mm/kN;F為適用于試驗車輪的最大載荷中的最大值,當車輪指定負載時,采用其負載大小。若根據上式計算出的H小于127 mm,則以127 mm的下落高度進行沖擊試驗。

該復合材料車輪額定載荷為32.83 kN(3 350 kg),根據式(1)計算得到H為1 313.2 mm。沖錘初始速度v可根據能量守恒定律計算,即

為沖錘質量;g為重力加速度。

根據式(2)計算得到沖錘的初始速度為5 071.4 mm/s。將沖錘裝配至即將與輪胎接觸的位置(見圖4(a)),給沖錘施加5 071.4 mm/s的初始速度。

對整個模型施加重力載荷。仿真所用輪胎的氣壓為0.83 MPa,因此對輪輞胎圈座內側表面和輪胎的內表面各施加0.83 MPa的壓力載荷。

4 基于蔡吳準則的仿真分析

常用的復合材料單層板失效準則有最大應力失效準則、最大應變失效準則、霍夫曼準則、蔡希爾準則和蔡吳準則等。蔡吳準則更具有普遍性,其試驗數據與理論曲線吻合較好[11],因此首先選擇該準則對復合材料車輪進行仿真分析。

4.1 基于蔡吳準則的仿真分析

蔡吳準則的輸出變量為失效因子,即

車輪受沖擊過程的仿真時間設置為0.065 0 s,在特定時間點輸出仿真結果。逐幀查看仿真結果,發現輪輞和輪輻的應力和失效因子在0.061 7 s達到最大值,此時輪輞和輪輻的最大應力和最大失效因子云圖分別見圖6和7。此時輪輞最大應力為879 MPa,輪輞最大失效因子為0.848,輪輻最大應力為1 267 MPa,輪輻最大失效因子為1.849。

輪輞最大失效因子小于1,說明未出現破壞,滿足沖擊試驗的要求;輪輻最大失效因子大于1,說明材料出現破壞。

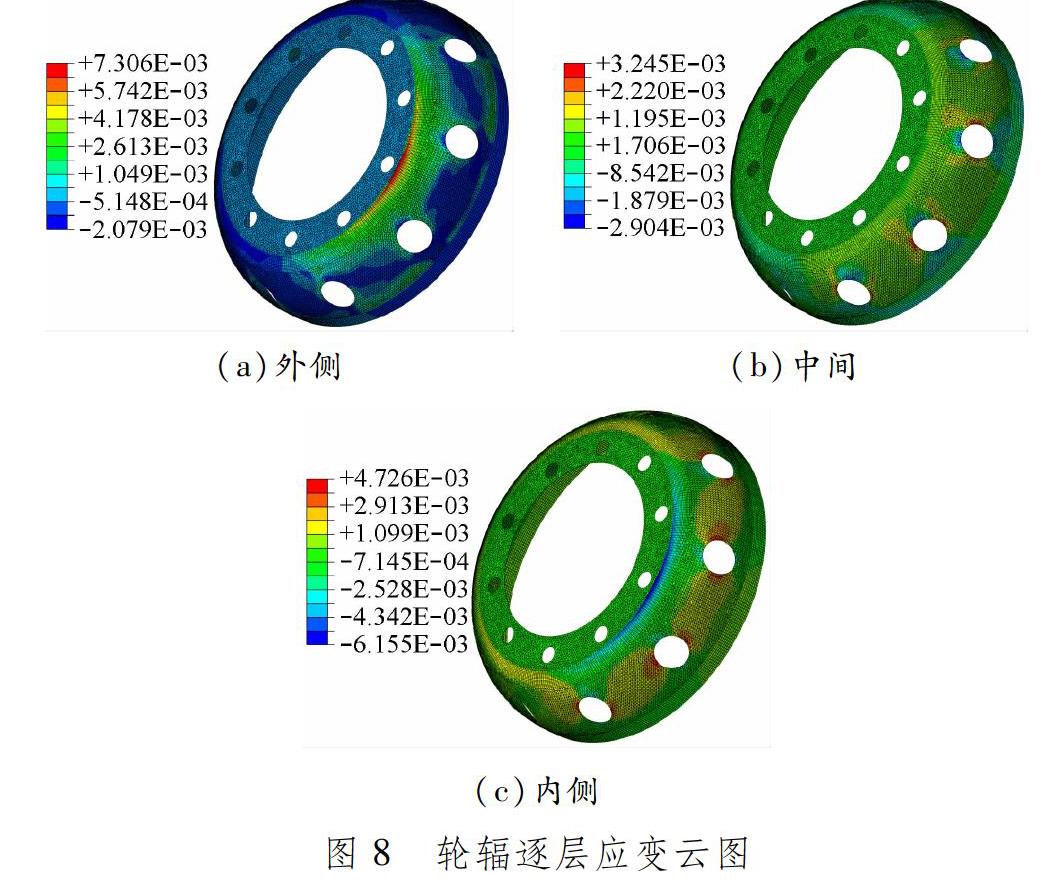

逐層查看輪輻的應變云圖,單層變形可分為3種類型,典型代表云圖見圖8。車輪受沖擊時輪輻承受較大的彎矩,在車輪安裝平面處過渡圓角區域,層合板外側拉應變很大(見圖8(a))、中間應變很小(見圖8(b))、內側壓應變較大(見圖8(c))。通風孔處拉應變較大,且變形方向與鋪層坐標系方向1的夾角約為45°。

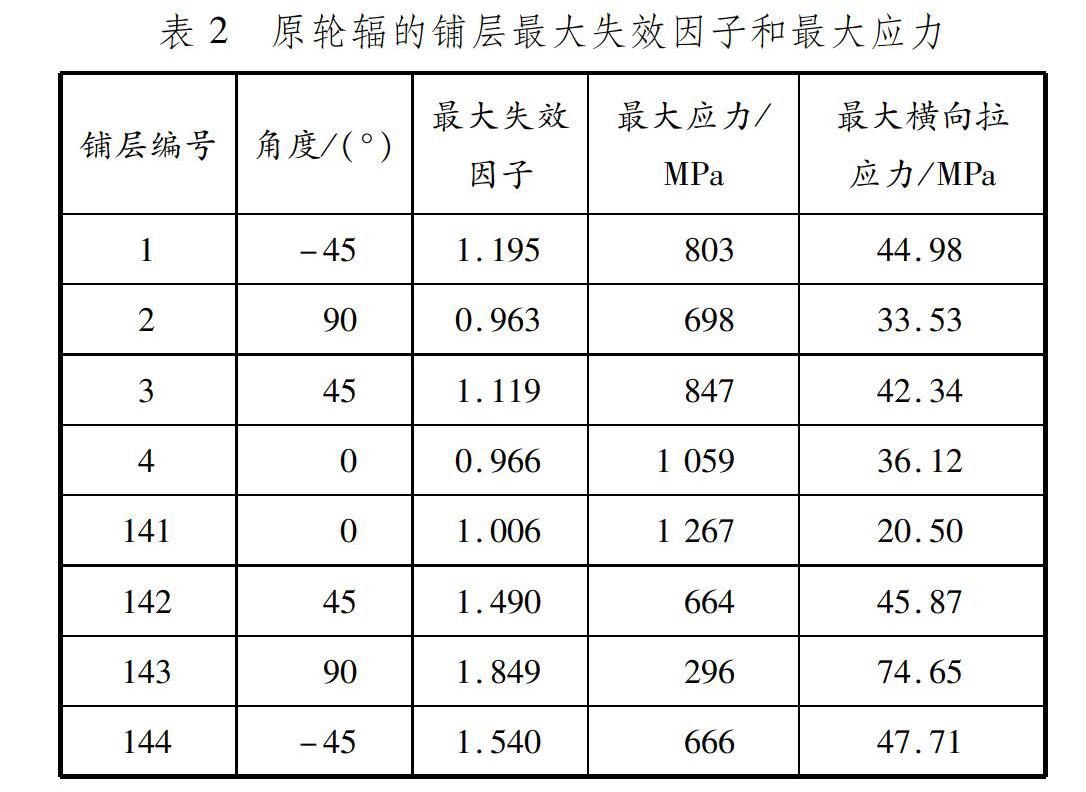

輪輻中間鋪層的變形和失效因子較小,而內側和外側的失效因子較大。輪輻的鋪層從內表面至外表面鋪層編號依次為1~144,在輪輻外表面與內表面附近各取4層,最大應力和最大失效因子模擬結果見表2。

T300/5208單層板的橫向抗拉強度較低,由式(3)可知,當橫向拉應力σ2較大時,XTSAIW將大于1,材料破壞。輪輻外側拉應變很大,故90°鋪層橫向拉應力很大,XTSAIW在4層中最高。0°鋪層橫向拉應力較小,可將輪輻外側的90°鋪層替換為0°鋪層。輪輻內側橫向拉應力較大的區域為通風孔處,且變形方向與鋪層坐標系方向1的夾角約為45°,故45°和-45°鋪層的失效因子較大,可將內側的45°和-45°鋪層替換為0°和90°鋪層。

4.2 改進輪輻鋪層

將輪輻外側48層的90°鋪層替換為0°鋪層,即第97層至第144層的鋪層方式由[0/45/90/-45]12替換為[0/45/0/-45]12;將輪輻內側48層的45°和-45°鋪層分別替換為0°和90°鋪層,即第1層至第48層的鋪層方式由[-45/90/45/0]12替換為[90/0]24。鋪層替換完成后重新對復合材料車輪的沖擊過程進行仿真,得到的輪輞最大應力為875 MPa、最大失效因子為0.871,與改變輪輻鋪層前的仿真結果基本相同;所有層的XTSAIW均小于1,即在輪輞結構危險點處各層均未失效。

在輪輻內側與外側各取4層鋪層,每層的最大應力和最大失效因子見表3。

與表2相比,改進輪輻的最大應力由1 267 MPa降低至1 032 MPa,降低18.5%,層合板最大失效因子也降低,說明改進輪輻鋪層方式可提高車輪的抗沖擊性能,但是輪輻有部分材料失效,且失效主要是層合板橫向拉應力較大引起的。

5 基于漸進損傷失效準則的仿真分析

蔡吳準則認為只要應力滿足破壞條件,復合材料單層板即會失效,而破壞前無損傷發生。實際上,單層板的失效存在損傷演化過程:當應力滿足一定條件時單層板產生損傷;若應力繼續增加,則損傷隨之擴展;當載荷達到極限時,單層板破壞。[12]

Abaqus軟件內嵌基于Hashin準則的層合板漸進損傷失效模型,該模型考慮纖維拉伸、纖維壓縮、基體拉伸和基體壓縮等4種失效模式,并針對這4種失效模式提出4種損傷起始準則,基于能量耗散定義損傷演化過程。Hashin準則分析輸出4種損傷起始準則對應的損傷變量最大值,當該值等于1時,層合板產生損傷。在損傷演化階段,4種失效模式對應輸出4個損傷變量,變量值等于1時表示材料在該模式下完全失效。在Abaqus Explicit中,定義節點的纖維損傷變量值為1時失效,若單元任一積分位置處所有截面上的點失效,則單元失去抵抗變形的能力,將該單元從網格中移除。

為對復合材料車輪在沖擊載荷作用下的失效狀況進行進一步仿真分析,采用Hashin準則分別得到判斷輪輞和輪輻損傷的4個損傷變量的最大值,見表4。

由表4可知:輪輞中層合板的4個損傷變量均小于1,即沒有任何損傷形式發生;輪輻中產生基體拉伸損傷,損傷變量云圖見圖9。

分析4種失效模式下的損傷變量,發現只在輪輻部分單元中存在基體拉伸失效(見圖10),但出現基體拉伸失效的單元仍有繼續抵抗變形的能力,輪輻無裂紋產生。

輪輞的最大應變為0.503 4%,輪輻的最大應變為0.586 6%,均滿足無明顯變形的試驗要求,且輪輞和輪輻均無斷裂,滿足無空氣急劇泄露的試驗要求。由此可以斷定,基于Hashin準則該復合材料車輪滿足30°沖擊試驗要求。

6 基于2種失效準則的仿真結果對比

分別基于蔡吳準則和Hashin準則,對復合材料車輪30°沖擊試驗進行仿真,取輪輞第117層至第120層,由2種準則仿真得到的最大應力的差值依次為-1.5、1.3、0.5和2.4 MPa,差值很小。取輪輻第141層至第144層,與采用蔡吳準則相比,采用Hashin準則仿真得到的各層最大應力分別增大11.0、9.0、11.0和7.8 MPa,輪輻最大應變由0.580 0%增大至0.586 6%。

在沖擊試驗中,輪輞層合板未達到損傷萌生條件,其剛度未發生退化,基于2種失效準則得到的各層最大應力基本相同。基于Hashin準則進行分析時,輪輻層合板只產生基體斷裂損傷,剛度發生退化,輪輻抗沖擊性能有所降低;與蔡吳準則分析結果相比,Hashin準則分析結果輪輻應變增大,各層的最大應力也有所增大。

7 結 論

選擇T300/5208復合材料,根據國標要求建立輪輞和輪輻幾何模型,對車輪進行鋪層設計,在Abaqus中分別基于蔡吳準則和考慮漸進損傷的Hashin準則對車輪的沖擊過程進行仿真,分析車輪的抗沖擊性能,得到結論如下:

(1)本文設計的22.5×8.25規格商用車復合材料車輪質量為20.17 kg,而同等規格的鋁合金車輪質量約為27.00 kg,復合材料車輪取得約25.3%的輕量化效果。

(2)基于蔡吳準則對復合材料車輪的受力狀態進行仿真,根據各層應力和失效因子改進輪輻鋪層方式,輪輻最大應力降低18.5%,失效因子有所降低,車輪的抗沖擊性能提高。

(3)基于漸進損傷的Hashin準則對復合材料車輪受力狀態進行仿真,輪輞未產生損傷,輪輻產生基體拉伸損傷,但單元未失效,說明該復合材料車輪可滿足30°沖擊試驗標準。

(4)采用漸進損傷模型可更加細致地考慮材料的不同損傷形式以及損傷萌生和演化過程,基于該失效準則獲得的輪輻最大應力比采用蔡吳準則時有所增大。

參考文獻:

[1]暢世為, 張維剛. 復合材料車輪沖擊試驗仿真分析[J]. 汽車工程, 2010, 32(1): 6568. DOI: 10.19562/j.chinasae.qcgc.2010.01.015.

[2] 李丙鵬, 孫澤玉, 陶雷, 等. 復合材料汽車輪轂的成型工藝及性能研究[J]. 材料開發與應用, 2016, 31(2): 3741. DOI: 10.19515/j.cnki.10031545.2016.02.008.

[3] 李麗穎, 張躍, 江國華. 碳纖維復合材料車輪試制方法[J]. 汽車工業研究, 2018(7): 2225. DOI: 10.3969/j.issn.1009-847X.2018.07.004.

[4] 趙曉昱, 張樹仁. 電動車復合材料電池盒輕量化設計方法[J]. 中國機械工程, 2018, 29(9): 10441049. DOI: 10.3969/j.issn.1004132X.2018.09.006.

[5] 王耀先. 復合材料結構設計[M]. 北京: 化學工業出版社, 2001: 22.

[6] 汽車輪輞規格系列: GB/T 3487—2005[S].

[7] 商用汽車輻板式車輪在輪轂上的安裝尺寸: GB/T 4095—2005[S].

[8] 尤鳳翔, 呂福和. 復合材料層合板力學性質分析及角鋪設層優化設計[J]. 噪聲與振動控制, 2009, 29(4): 138143. DOI: 10.3969/j.issn.10061355.2009.04.037.

[9] Automobile parts? Disc wheelsPerformance requirements and marking: JIS D4103—1998[S].

[10] 莊茁, 張帆, 岑松, 等. Abaqus非線性有限元分析與實例[M]. 北京: 科學出版社, 2005: 171.

[11] 張少實, 莊茁. 復合材料與粘彈性力學[M]. 2版. 北京: 機械工業出版社, 2011: 4445.

[12] SUN C T, TAO J X. Prediction of failure envelopes and stress/strain behavior of composites laminates[J]. Composites Science and Technology, 1998, 58(7): 1125-1136. DOI: 10.1016/S02663538(97)000134.

(編輯 武曉英)