航空發動機支架零件振動疲勞及結構優化

王云鵬 肖偉 田肖慶 曾超 羅少敏 賈赟

摘要:

針對某型航空發動機支架零件側面根部經常出現疲勞裂紋的問題,基于功率譜密度(power spectral density, PSD)通過諧響應分析推導疲勞損傷傳遞函數,使用ANSYS Workbench搭建振動疲勞分析流程,結合模態信息使用Dirlik方法在nCode DesignLife中進行疲勞求解。仿真結果表明,該支架零件側面根部的疲勞裂紋主要是由倒角半徑過小導致的。發動機工作時可與支架零件產生2個共振帶,雖然增大倒角半徑有利于避開支架零件的2階共振帶,但是降低支架零件根部應力集中水平才是提高零件使用壽命的直接方法。當零件側面根部倒角半徑增大為2.5 mm時,支架零件的使用壽命最大。若配合零件背面根部倒角尺寸進行優化設計,可進一步提高零件的使用壽命。

關鍵詞:

航空發動機; 支架; 振動; 疲勞; 功率譜密度; 諧響應; 有限元

中圖分類號:? V233; TB115.1

文獻標志碼:? B

Vibration fatigue and structural optimization of aeroengine support part

WANG Yunpeng1, XIAO Wei1, TIAN Xiaoqing1, ZENG Chao2, LUO Shaomin2, JIA Yun2

(1. Technical Department, AVIC Guizhou Aero Engine Maintenance Co., Ltd., Zunyi 563114, Guizhou, China;

2. School of Aerospace Engineering, Guizhou Institute of Technology, Guiyang 550003, China)

Abstract:

As to the frequent fatigue cracks on the side root of an aeroengine support part, the fatigue damage transfer function is derived by harmonic response analysis based on power spectral density (PSD). ANSYS Workbench is used to simulate the vibration fatigue analysis process, and Dirlik method is used to solve fatigue in nCode DesignLife combining with modal information. The simulation results show that the fatigue cracks at the side root of the support part are mainly caused by the too small chamfer radius. During engine operation, two resonance bands appear on the support part. Although increasing the chamfer radius is beneficial to avoid the second order resonance band of the support part, but the direct way to improve the service life is reducing the stress concentration level at the root of the support part. While the side root chamfer radius increased to 2.5 mm, the service life of the support part is the maximum. While the chamfer size of the back part is optimized, the service life can be further improved.

Key words:

aeroengine; support part; vibration; fatigue; power spectral density; harmonic response; finite element

0 引 言

疲勞破壞理論自19世紀40年代被提出以來一直廣受關注。雖然學術界對疲勞強度理論的研究不斷深入,但是在生產實踐中結構的疲勞失效始終是無法避免的問題,由此引起的經濟損失更不可忽略。[1]振動疲勞破壞是航空發動機零件常見的失效形式之一。為保證發動機整機的高可靠性,對相關結構件進行隨機振動載荷仿真分析和振動壽命評估并制定合理的檢修周期意義重大。[23]相對于傳統疲勞問題,振動疲勞研究疲勞與振動之間的耦合關系,揭示結構疲勞破壞與其動態特性之間的內在規律,尋找結構振動疲勞損傷和失效的外在原因。[4]為對航空發動機結構進行可靠的振動疲勞分析,振動數據的準確測量和研究方法的選擇至關重要。為提高航空發動機振動總量測量的準確性,解夢濤等[5]提出一種基于頻譜分析的振動總量計算方法,可有效提高計算精度;張群巖等[6]針對目前發動機振動試飛科目規劃中存在的試驗點過于密集、考核重點不突出等問題,利用多元線性回歸分析方法研究試驗條件對發動機振動的影響;趙帥帥等[7]利用某航空發動機振動應力測量功率譜密度(power spectral density,PSD),針對其在整個頻率帶寬內不完全服從對數正態分布的情況,結合正態容差限和非參數上限統計方法,在對數據進行對數正態分布檢驗的基礎上,提出振動環境統計方法。

目前,振動疲勞壽命分析方法主要有2種:基于PSD的頻域法和基于統計計數的時域法。時域法是一種傳統分析方法,能得到比較準確的損傷估計結果,但需要采集長時間的數據信號才能準確描述一個隨機振動過程,因此循環計數工作量大且效率極低。基于PSD的頻域法不需要循環計數且計算數據量小,因此被廣泛應用于機載設備的振動疲勞分析。[811]本文針對某航空發動機維修過程中常見的機匣處電磁閥支架零件的疲勞失效問題,利用ANSYS Workbench振動分析模塊和nCode DesignLife中的頻域法進行振動疲勞有限元仿真,根據分析結果對結構設計提出改進建議。

1 Dirlik隨機振動分析模型

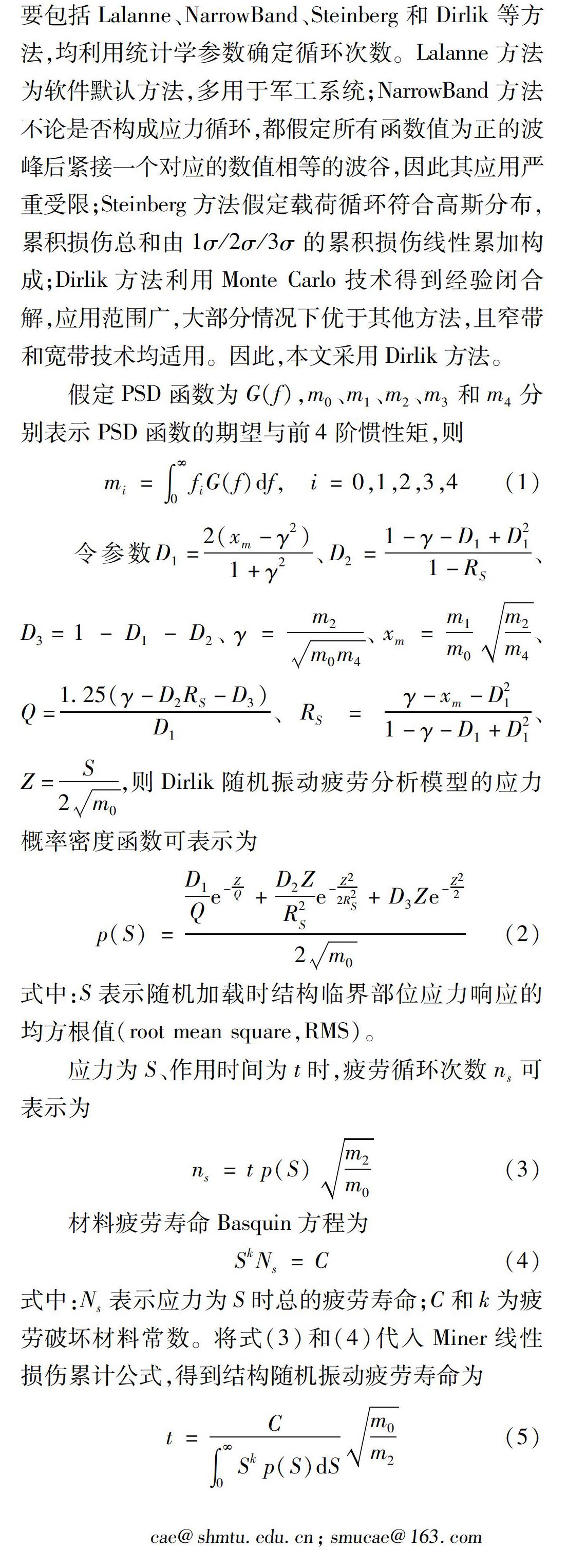

基于nCode DesignLife軟件的振動疲勞計算主要包括Lalanne、NarrowBand、Steinberg和Dirlik等方法,均利用統計學參數確定循環次數。Lalanne方法為軟件默認方法,多用于軍工系統;NarrowBand方法不論是否構成應力循環,都假定所有函數值為正的波峰后緊接一個對應的數值相等的波谷,因此其應用嚴重受限;Steinberg方法假定載荷循環符合高斯分布,累積損傷總和由1σ/2σ/3σ的累積損傷線性累加構成;Dirlik方法利用Monte Carlo技術得到經驗閉合解,應用范圍廣,大部分情況下優于其他方法,且窄帶和寬帶技術均適用。因此,本文采用Dirlik方法。

=

2 振動疲勞仿真分析

2.1 問題描述

某型航空發動機第二次入廠檢修時發現,機匣上電磁閥的安裝支架零件經常因為存在裂紋而需要更換,零件使用壽命一般為300~600 h,裂紋位于支架零件側面根部,見圖1。

支架上安裝物體的質量約為1 kg,工作過程中主要受安裝物體的重力作用和發動機振動載荷,發動機工作時機匣處的振動載荷約為1.6g~2.5g,其中g表示重力加速度。根據零件設計圖紙可知,裂紋發生位置的倒角半徑R=1.5 mm,推測零件使用壽命較短是由倒角半徑過小導致的。因此,目前的維修方案是對該零件倒角位置使用金屬材料填充,然后再打磨加工到R=2.0 mm,仿真分析維修方案對零件使用壽命的影響。

2.2 模型設置

為驗證倒角大小對零件振動疲勞壽命的影響,建立倒角半徑分別為0.5、1.0、1.5、2.0、2.5和3.0 mm的6種零件幾何模型,對其振動疲勞特性進行分析。在ANSYS Workbench中搭建零件隨機振動疲勞分析流程,見圖2。

由于零件工藝特征較為復雜,所以先通過外部CAD軟件進行幾何建模,再導入Geometry模塊進行細節修改。先對零件進行模態分析,然后基于模態結果進行諧響應分析和振動疲勞分析。振動疲勞分析需要以模態分析結果和諧響應分析結果作為輸入,三者共享幾何模型和材料數據,零件有限元分析網格模型見圖3。材料選用nCode DesignLife材料庫中的Ti6Al4V,并在其基礎上修改為TC6。從該材料庫中選取材料的優點是可以包含疲勞壽命分析所需的全部參數。

模態分析時對零件底部安裝位置設置Fixed Support約束,刪除零件上的螺紋連接孔,支架連接的其他零件按質點

建模,取前5階模態進行計算。諧響應分析設定頻率范圍為0~2 500 Hz,根據發動機工作時支架安裝位置振動的大小取其中位數,對零件施加2.0g的激勵載荷,載荷方向平行于豎直支架和底部安裝平面。疲勞分析忽略靜力影響,利用nCode DesignLife的Vibration Load Provider進行振動疲勞分析,施加的加速度PSD載荷[3]見圖4。隨機振動計數選用Dirlik方法,應力組合方法設置為CriticalPlane,疲勞失效存活概率設為90%。

3 結果與討論

3.1 零件倒角半徑為1.5 mm時的疲勞分析結果

模態分析結果顯示支架零件系統的前5階模態頻率為6.909 4×102、2.252 9×103、1.251 7×104、2.295 0×104和4.268 5×104 Hz,最高頻率遠大于航空發動機最高振動頻率,因此取前5階模態使用模態疊加法進行諧響應分析是可行的。根據文獻[3]中發動機工作時產生的振動頻率范圍可知,零件工作時可能存在6.909 4×102和2.252 9×103 Hz等2個共振頻率,在這2個頻率附近發生振動引起的疲勞損傷是導致零件破壞的主要原因。根據頻率響應分析結果可知,在諧響應激勵下,振動頻率為2.252 9×103 Hz、相位角為-91.6°時零件的應力最大。倒角R=1.5 mm時模型諧響應分析得到零件的von MISES等效應力分布見圖5。零件最大應力為13.99 MPa,對比圖1發現最大應力位置與裂紋位置相符。如果能將發動機工作時機匣表面的振動頻率控制在2 200 Hz以下,那么支架的使用壽命將得到極大的提高。

nCode DesignLife進行振動疲勞分析時,可以將輸入的加速度PSD曲線轉化為應力PSD曲線計算RMS應力,并在此基礎上計算疲勞損傷和疲勞壽命。軟件輸出的支架零件上最危險位置(節點編號4286)的應力PSD曲線見圖6,根據該曲線計算得到RMS應力為34.53 MPa。

4286節點損傷量對應應力范圍的統計直方圖見圖7,損傷在振動應力范圍內基本符合正態分布,對稱軸位置的應力約為225

MPa,此時的最大損傷量約為6.85×10-10。

節點累積損傷為1時發生疲勞失效,此時零件不同部位的疲勞壽命云圖見圖8,4286節點位于零件倒角厚度方向的中間部位,即整個支架零件的薄弱部位,疲勞壽命最小為1.098×108次循環。發動機工作轉速范圍一般為8 000~11 000 r/min,取中位數9 500 r/min,可知其使用壽命約為193 h,因此在發動機工作193 h后倒角表面裂紋萌生。進一步研究4286節點附近節點的疲勞壽命發現,當發動機工作300 h后,倒角處表面可見裂紋的長度超過6 mm,總體上與發動機第二次檢修時發現的零件裂紋形貌和位置相符。

3.2 倒角半徑對疲勞壽命影響

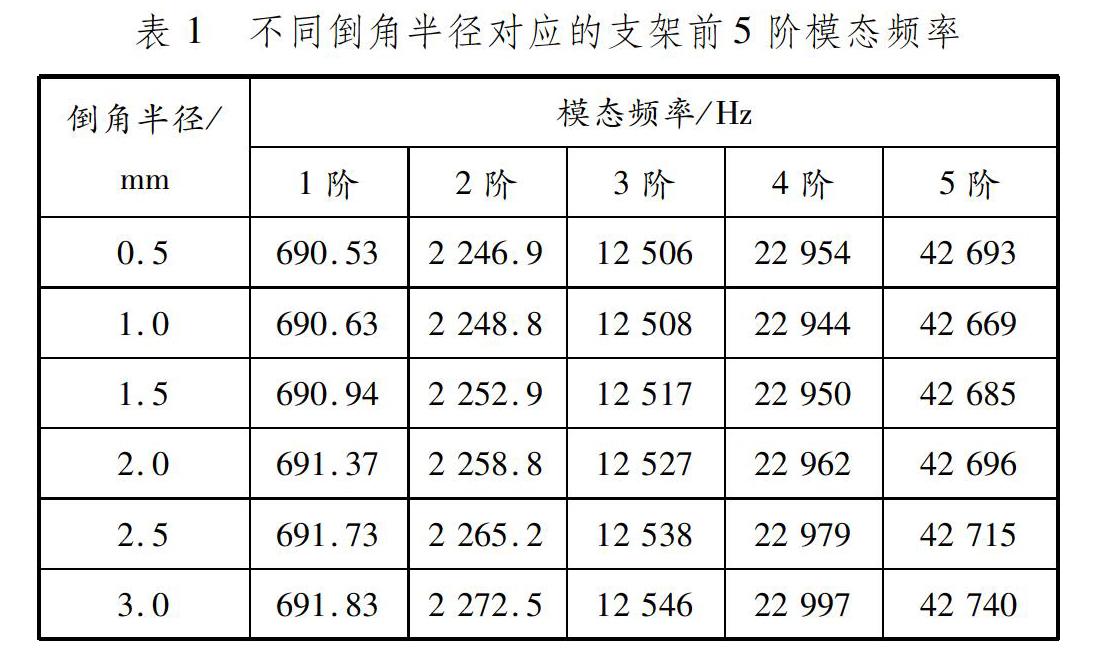

不同倒角半徑對應的支架零件前5階模態頻率見表1。

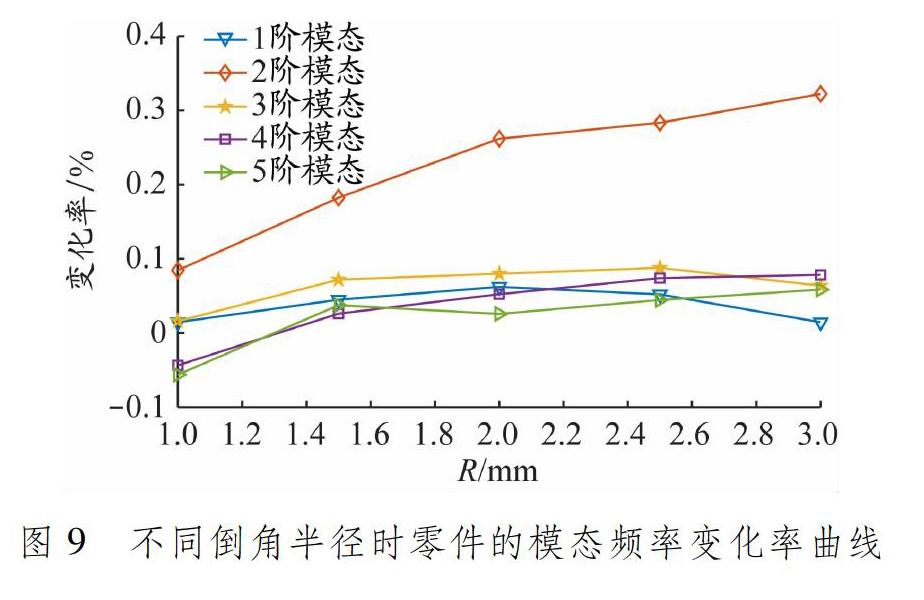

前5階模態頻率的大小均隨著倒角半徑的增大而增大,但倒角半徑對模態頻率大小整體影響不顯著。不同倒角半徑時零件的模態頻率變化率曲線見圖9。

由圖9可知:隨著倒角半徑增大,零件的1階模態頻率變化率先增大再逐漸減小,因此當倒角半徑較大時模態頻率將逐漸趨于穩定且變化很小;2階模態頻率變化率明顯高于其他階模態,并且隨著倒角半徑的增大而逐漸增大,因此改變倒角大小對2階模態頻率的影響最顯著,且倒角半徑越大模態頻率增量越大;3~5階模態頻率變化率的變化規律不同但總體幅值較小,由于該頻率遠大于機匣附件的振動頻率,因此對疲勞壽命的影響可以忽略。根據圖4中振動頻率的范圍可知,2階模態頻率最接近振動頻率上限,說明增大倒角半徑有利于避開支架的2階共振帶,從而提高振動疲勞壽命。

倒角半徑對零件倒角表面諧響應von MISES應力最大值和RMS應力,以及對零件振動疲勞壽命的影響見圖10。諧響應最大von MISES應力和RMS應力均隨著倒角半徑的增大先減小后略有增大,在R=2.5 mm時對應的RMS應力達到最小值28.82 MPa。

根據式(5)可知,RMS應力與疲勞壽命是反相關的,因此當R=2.5 mm時對應的支架振動疲勞壽命最長,約為6.194×108次循環,是當前零件使用壽命的5.6倍。雖然倒角半徑從2.5 mm增大到3.0 mm時并沒有提升支架使用壽命,但疲勞衰減較小,且相對于當前設計尺寸仍有約4.5倍的疲勞壽

命增益。因此,在當前零件設計的基礎上增大倒角

半徑可以使支架的使用壽命得到成倍的提升。

由圖10可知,當倒角半徑較小(0.5~1.5 mm)時,倒角半徑增大時疲勞壽命增益最為顯著:倒角半徑由0.5 mm增加到1.0 mm,疲勞壽命提升約25倍;倒角半徑由1.0 mm增加到1.5 mm,疲勞壽命提升約6倍。因此,若加工誤差導致零件實際倒角半徑小于1.5 mm時,其使用壽命下降幅度有可能超過85%。R=2.0 mm時對應的零件疲勞壽命約為R=1.5 mm時的2.13倍,與實際情況一致。因此,零件加工過程中確保倒角半徑不減小對保證使用壽命至關重要,絕對不能出現實際零件倒角半徑小于圖紙要求的情況。

需要指出的是,隨著倒角半徑增大,倒角表面發生疲勞失效的位置也將發生變化,呈現出逐漸向有支撐加強筋的一側轉移的趨勢。倒角半徑R=3.0 mm時對應的諧響應von MISES應力分布和零件疲勞壽命云圖分別見圖11和12,應力最大部位與疲勞強度最薄弱部位基本一致。

對比圖5可以發現,R=3.0 mm時倒角表面應力集中的位置已經轉移到零件側面和背面根部倒角的交界上,此時零件的疲勞壽命相對于R=2.5 mm時已經開始降低。因此,若進一步提高支架零件的使用壽命,還需對零件背面根部倒角尺寸進行優化。相對于模態頻率變化,倒角半徑引起的零件根部應力集中水平的改變才是影響支架振動疲勞壽命的主要因素。在不改變

支架背面根部倒角半徑的前提下,建議使用R=2.5

mm的側面倒角。

4 結束語

使用計算機輔助軟件進行結構疲勞分析可大大縮短設計周期和降低設計成本,對工程應用具有很大的指導意義。研究表明,某型航空發動機二次檢修發現的支架零件側面根部裂紋主要是由倒角半徑過小導致的。雖然增大倒角半徑有利于避開零件的2階共振帶,但是根部應力集中水平才是影響結構疲勞的直接因素。增大倒角半徑可以降低零件根部應力集中水平,從而達到提高該零件使用壽命的目的。根據nCode DesignLife疲勞分析結果,為實現使用壽命的最大化,建議將當前支架零件側面根部倒角半徑由1.5 mm調整為2.5 mm。進一步提高零件使用壽命還需配合零件背面根部倒角尺寸進行優化設計。

參考文獻:

[1]SCHIJVE J. Fatigue of structures and materials[M]. 2nd ed. Berlin: Springer, 2009: 19.

[2] 陳志英, 張興森, 周平. 基于多點隨機激勵的發動機管路振動疲勞壽命分析[J]. 推進技術, 2019, 40(7): 16201627. DOI: 10.13675/j.cnki.tjjs.180364.

[3] 王桂華, 劉海年, 張大義, 等. 航空發動機成附件振動環境試驗剖面確定方法研究[J]. 推進技術, 2013, 34(8): 11011107. DOI: 10.13675/j.cnki.tjjs.2013.08.016.

[4] 馬明, 朱玉田. 基于nCode DesignLife的車載揚聲器盆架振動疲勞分析[J]. 計算機輔助工程, 2016, 25(4): 4854. DOI: 10.13340/j.cae.2016.04.010.

[5] 解夢濤, 文敏, 任瑞冬, 等. 基于頻譜篩選的航空發動機振動總量提取方法[J]. 現代機械, 2017(2): 8487. DOI: 10.13667/j.cnki.521046/th.2017.02.024.

[6] 張群巖, 史建邦, 符嬈. 基于多元線性回歸方法的試驗條件對發動機振動的影響分析[J]. 機械研究與應用, 2016, 29(4): 114117. DOI: 10.16576/j.cnki.10074414.2016.04.040.

[7] 趙帥帥, 陳立偉, 彭康, 等. 某型航空發動機振動環境統計[J]. 裝備環境工程, 2015, 12(1): 2024. DOI: 10.7643/issn.16729242.2015.01.005.

[8] 曹立帥, 付春艷, 李煥. 機載設備隨機振動疲勞壽命仿真分析[J]. 裝備制造技術, 2018(5): 4244. DOI: 10.3969/j.issn.1672545X.2018.05.010.

[9] 關迪, 范學領, 肖濱, 等. 某型機載模塊的隨機振動疲勞分析[J]. 機械強度, 2019, 41(1): 6671. DOI: 10.16579/j.issn.1001.9669.2019.01.012.

[10] 權凌霄, 趙文俊, 于輝, 等. 隨機振動載荷作用下航空液壓管路疲勞壽命數值預估[J]. 液壓與氣動, 2017(6): 4348. DOI: 10.11832/j.issn.10004858.2017.06.009.

[11] 李齊兵, 敬敏, 張梁娟, 等. 某機載單元隨機振動疲勞分析[J]. 電子機械工程, 2018, 34(6): 3235. DOI: 10.19659/j.issn.10085300.2018.06.008.

(編輯 章夢)