某渦扇發動機轉速擺動故障研究

趙靜云,顧雪波,潘高升

(中國航發西安動力控制科技有限公司,陜西 西安,710077)

0 引言

某發動機是小型雙轉子渦扇發動機,目前該發動機在國內得到了廣泛應用,在早期使用中經常出現轉速擺動故障,具體故障現象為:在慢車狀態發動機無法穩定,擺動幅度達±2%;個別在轉速60%~70%狀態或大狀態會出現轉速擺動幅度達到±2%甚至更高。這些轉速擺動幅度遠遠超過了發動機技術文件規定的擺動范圍,有時甚至能導致發動機出現推力脈動等現象,嚴重影響了發動機的正常使用。

1 分析

發動機轉速擺動故障原因較多,本文僅從該發動機燃油調節器工作機理、轉速調節模式進行分析,重點從發動機整體的控制規律入手,充分考慮該發動機燃油調節器系統轉速調節器的具體工作原理和相關零組件功能、結構,從系統的角度對影響該發動機轉速擺動相關因素進行逐條分析。

1.1 發動機控制規律簡介

該發動機起動時,由起動控制器進行控制,這是一個開環控制器,在整個起動過程中直至慢車狀態,流量調節器和轉速調節器均不參與工作。在慢車及以上狀態時,是由流量調節器、轉速調節器這兩個控制器共同完成對發動機的狀態控制,流量調節器控制供油量隨油門桿位置變化而變化,并根據發動機進口空氣總壓對供油量進行修正;轉速調節器控制高壓轉子轉速隨油門桿位置變化而變化,在這兩個調節器的共同參與下,保證了一個油門桿對應一個供油量或一個轉速。

起動過程只是一個過渡狀態,與發動機使用過程中轉速擺動故障沒有關聯,在這里不進行討論。慢車及以上狀態時,發動機的工作狀態是由流量調節器和轉速調節器共同控制,這些工作狀態在使用過程中都曾出現過轉速擺動的現象,因此重點討論這兩種控制器之間的相互關系。

標準大氣條件下,轉速調節器調節的轉速和燃油流量隨油門桿角度的變化規律如圖1所示。

從圖中可以看出,當油門桿位置確定,發動機工作狀態供油量和高壓壓氣機轉速也隨之確定,一個油門角度,對應一個供油量或一個轉速,因此當油門桿確定時,轉速變化引起的發動機調節過程與燃油調節器的轉速調節器結構息息相關。

1.2 燃油調節器轉速調節機理

該發動機轉速主要是由燃油調節器的供油量決定的。在慢車及以上的穩定狀態,發動機轉速主要由燃油調節器轉速傳感器通過離心配重傳感器和轉速擺活門協同動作,對油門桿位置確定的計量油針伺服腔壓力進行修正,在流量調節器調定的基礎上進一步調節計量油針位置,保證燃油調節器供油量滿足發動機需要,具體見圖2。因此轉速調節器調節的精度高于流量調節器,兩者之間存在一定的相互關系,當轉速調節器在給定的轉速下,調節的供油量小于流量調節器調節的供油量時,發動機的工作狀態由轉速調節器控制;轉速調節器調節的供油量大于燃油流量調節器調節的供油量時,發動機的工作狀態則由燃油流量調節器控制,本文僅討論由轉速調節器引起的轉速擺動故障,所以只分析轉速調節器。

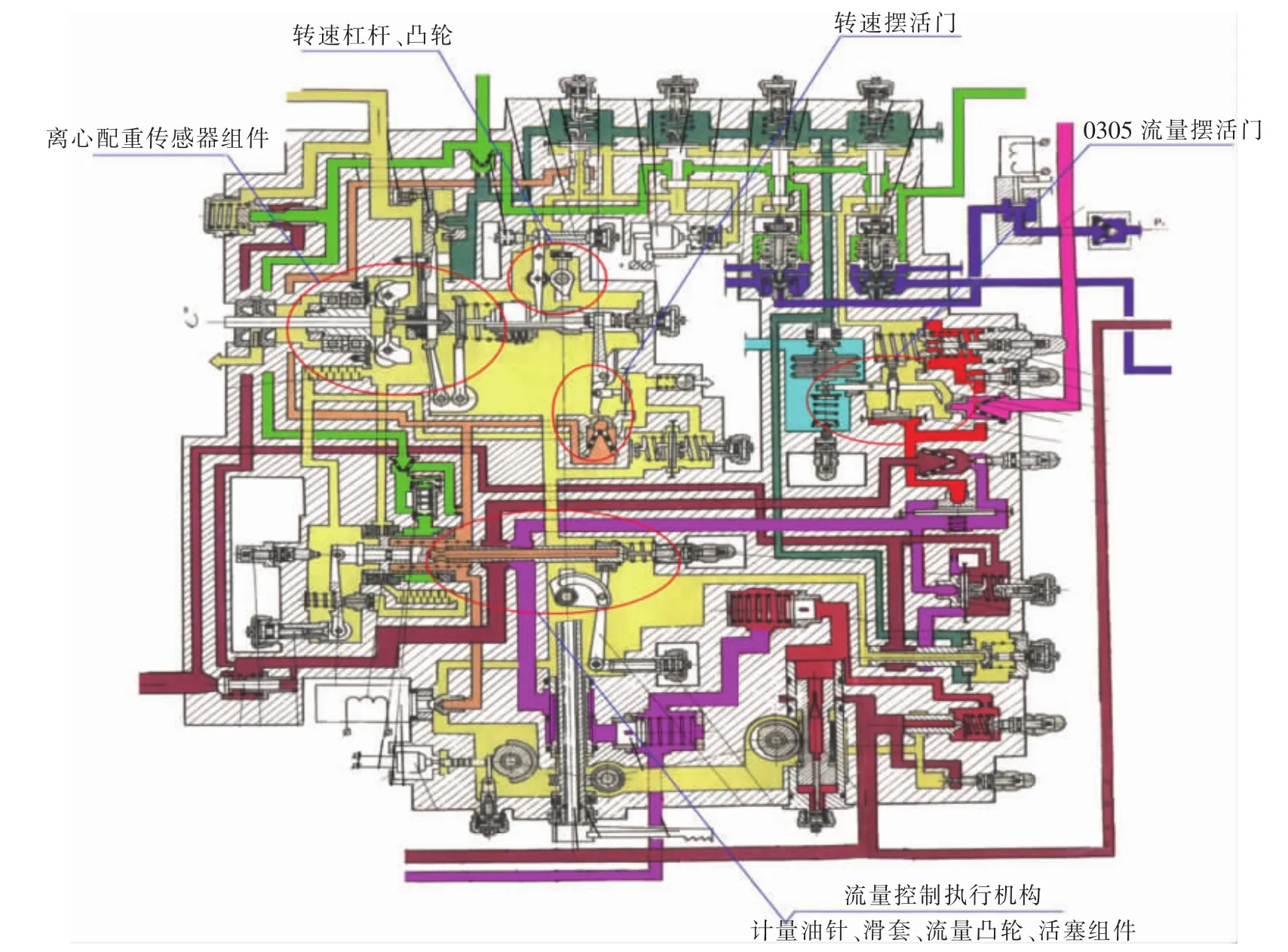

結合燃油調節器的結構原理(見圖2),其轉速調節器包括:轉速給定裝置(操縱桿、停車開關、轉速凸輪、溫度補償器和調準彈簧);轉速測量裝置(離心飛重組件);比較放大裝置 (轉速杠桿、轉速擺活門組件);執行裝置(計量油針伺服活塞,這也是流量調節器核心執行元件);速度反饋裝置(穩定器和液壓蓄壓器);計量油針壓差控制器等。為找出這些結構相互之間的聯系,突出主要因素,忽略摩擦、管路損失等次要因素的影響,對這些結構進行簡化處理,得到圖3所示的工作框圖。

圖2 燃油調節器工作原理示意圖

圖3 燃油調節器轉速調節器工作框圖

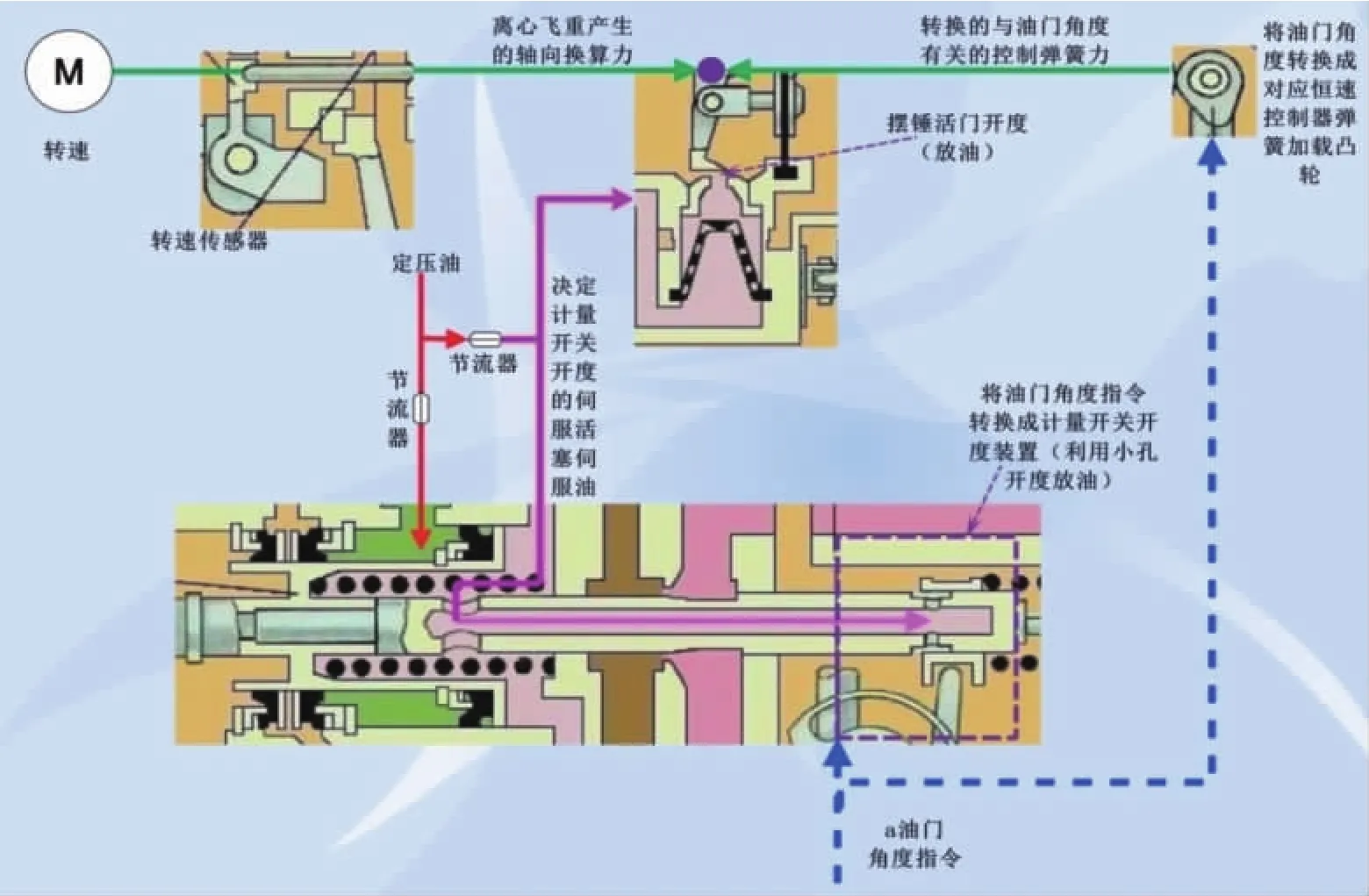

由圖3可知,當油門桿位置確定時,計量油針基準位置是由油門角度指令轉換成的滑套位置(該位置通過控制放油量,確定計量油針活塞腔內的壓力基準)確定的,通過物理連接,油門桿角度指令通過轉速凸輪轉換成轉速杠桿上的基準彈簧力;當由轉速傳感器形成的離心飛重軸向換算力與此基準彈簧力平衡時,擺錘活門開度確定,此時計量油針活塞腔內壓力穩定在一個新的量值上,計量油針會重新確定一個新的平衡位置。此時發動機供油量與轉速調節器調定的轉速保持協調一致。為了在此過程保持調節速度均勻性,在擺錘活門杠杠處設置了速度反饋裝置(相當于蓄壓器和穩壓器),將計量開關的活塞運動產生的容積變化與擺錘活門位移關聯起來,使活塞的運動不致于過于劇烈。

因此,當油門桿位置一定時,由油門桿確定的計量油針基準位置就確定,轉速調節器在此基礎上形成一個閉環調節,由自動控制系統閉環調節原理,可以將轉速調節器結構組成框圖簡化成系統圖(如圖4)。

由圖4可知,在發動機的實際工作中,轉速傳感器實時感受發動機高壓壓氣機轉速n,并將此轉速與給定的轉速進行對比,形成一個負反饋實時調節系統,這種系統工作時,若轉速調節器系統動態特性差,系統響應滯后,就會造成調節器超調量大,系統出現振蕩,如果系統阻尼不能消除這種震蕩,就可能出現持續的擺動。

1.3 引起轉速擺動的因素分析

由前面的分析可知,轉速調節器是在油門桿指令確定的計量油針的基準位置上進行調節的,其調節范圍較油門角度指令轉化的計量油針基準精準,范圍不會超出計量油針滑套所形成的最大分油能力的范圍。

轉速擺動說明了發動機轉速調節系統穩定性不好,在實際工作中,轉速調節器是在油門桿角度指令轉換成計量油針開度的基礎上進行精準調節的,其調節范圍不是太大,不會超過基準值過多。當出現轉速調節器標定的基準值差異較大時,就會出現轉速調節器不能調定到給定的轉速值,這時就會造成系統多次反復調整,形成轉速擺動,這種情況即是轉速調節和流量調節不協調(正常情況下流量調節線在轉速調節線之上),擺動規律明顯,若對轉速進行示波,可以看出,其波形近似標準的正弦波,而且周期較長。當基準期不穩定時,也會出現轉速反復調整,這時波動沒有明顯的規律。

當基準值穩定,也滿足轉速調節器穩定工作范圍時,還出現轉速擺動,原因來自轉速調節器本身,或是因為其動態調節品質差,或是因為轉速調節器系統阻尼過大,造成系統存在遲滯環節。

圖4 閉環控制系統框圖

由此可知,由燃油調節器引起的發動機轉速擺動主要是由于轉速調節器和流量調節器(計量開關開度不匹配)、轉速調節器動態調節品質差、調節器系統阻尼不匹配調節器的動態參數、系統中敏感、放大、執行元件存在遲滯環節。因此需要逐條進行分析:

1.3.1 轉速調節器和流量調節器不協調分析

根據該渦扇發動機工作原理,轉速調節器是在流量調節器的基準上進行調節的,由自動控制原理可知,當有兩種控制規律同時參與工作時,必須進行解耦操作,一般情況下需要精確調節的控制規律線要比粗略調節的低,在正常調節過程中,以精確調節線為主,基準的粗略調節范圍包含了精確的調整范圍,基本上是不處于調節工作的,這時系統是穩定的。

當出現某種因素導致粗略調節范圍與精確調節范圍重合或是比精確調節范圍還要小時,就會出現兩種調節規律互相干擾情況,造成系統工作的不穩定。由該型燃油調節器的結構分析可知,流量調節器的上邊界和下邊界若出現調整或是其它因素會導致上邊界和下邊界不能吻合發動機在這兩個邊界的穩定工作的流量需求,這時因為給定的轉速需要的燃油流量與實際流量不協調(一般情況下,下邊界時給定轉速發動機所需的燃油流量低于流量調節器的下邊界、上邊界時給定轉速發動機所需的燃油流量高于流量調節器的上邊界),會出現轉速調節器調節的范圍多次超出了流量調節器的邊界,造成系統出現反復調整,這時出現的擺動非常有規律,為類似標準正弦波的波形。對照具體的情況,這時發動機轉速擺動故障多體現為慢車、大車擺動,這時只要解除相應的流量調節器的限制即可消除。

另一種不協調的情況是,流量調節器調定的基準值始終處于變動之中,這時轉速調節器始終跟著基準值變動,當流量調節器調定的基準值變動幅度較大時,就會出現發動機轉速擺動幅度超出規定值。這種情況下,發動機轉速擺動的波形不規則,結合燃油調節器的結構進行分析,主要形成原因為流量調節器中油量操縱套軸帶動滑套移動,改變滑套與計量油針放油孔的開度,從而改變計量油針右腔伺服油壓,使計量油針移動,進而改變供油量,其中遮蔽套封油邊光潔銳邊不好、主計量油針襯套內孔封油邊密封性不好、操作套軸凸輪型面參數不合格、滾輪過度磨損等均會對供油系統穩定性產生影響。這時必須檢查流量調節器基準指令形成的環節是不是存在過度磨損、控制尖邊出現異常、壓差控制器不穩定等情況,然后制定有針對性的措施。

1.3.2 轉速調節器工作穩定性不足

發動機轉速控制主要是由燃油調節器中的轉速調節器完成的,轉速控制系統由轉速給定裝置、轉速測量裝置、比較裝置、放大器、執行機構、速度反饋裝置及計量油針壓差控制裝置等組成(具體見圖3),當其中某一獨立的控制部件穩定性變差,易誘發轉速擺動。具體影響分析如下:

1)轉速調節器中轉速擺錘活門和離心飛重球窩、頂桿球面磨損,引起擺錘活門開度不規律擺動,易造成計量油針右腔伺服油不規律擺動;

2)轉速擺錘活門帶有磁性、轉動不靈活、擺活門刀口處不平整、有飛邊;

3)蓄壓器兩拉簧剛度不一致;穩定器、蓄壓器薄膜外觀破損;

4)極限轉速活門不靈活、銳邊不好、配合間隙不合格、性能試驗不合格。

以上任何一個零部件靈活性不好,都可能造成轉速調節器控制精度不好,系統動態特性差、系統響應欠阻尼,進而造成轉速擺動。

1.3.3 燃油調節器內部磨損或裝配不良

燃油調節器內部部分零組件因裝配不當、1個或多個首翻期使用后出現一些傳動偶件異常磨損等原因,造成部分控制元件產生滯澀;油濾、節流孔或節流器堵塞或油液氣塞、泄漏造成油壓不穩等,均會導致供油量與發動機動態品質不匹配從而引起轉速擺動。此類原因導致的轉速擺動在修理附件上居多。

2 改進措施

2.1 思路

燃油調節器根據發動機工作狀態和飛行條件,自動調節供油量,將適量的燃油輸至工作噴嘴,由工作噴嘴呈霧狀噴入燃燒室,滿足發動機在各個狀態下的燃油需要,當燃油調節器供油系統穩定性差、調節品質變差時,會導致發動機出現轉速擺動現象,該故障一般是在發動機使用過程中暴露,因此,針對此故障的解決應從兩個層面入手,一是從制造過程控制入手,將故障產生的因素消除在萌芽之中;一是從外場使用維護入手,制定有效的調整方法,當外場出現此類故障時,消除或者降低故障發生的概率。以下從這方面進行改進措施的制定。

2.2 轉速調節器相關零部件的改進

2.2.1 離心配重傳感器

燃油調節器中轉速調節器是附件實現轉速功能的關鍵機構,其中重要的組成部分為離心飛重轉速傳感器,當轉速發生變化時,離心飛重通過轉速頂針移動來改變轉速擺活門開度,在工作中如果頂針與頂針球窩這對球面摩擦副接觸不好,在進行相對運動時,就會導致接觸部位發生變化,影響位移輸出,造成擺錘活門開度隨接觸部位不同而變動,就會導致其控制壓力出現不穩定的狀態,在整個系統的調節時,就會表現為轉速調節的不穩定,這和外場發動機上轉速擺動故障表現一致,因此需要對這對球面摩擦副配對情況進行進一步控制。

因頂針傳遞部位是個球面,離心飛重塊上是一個球窩,當離心飛重旋轉時,頂針相對離心飛重塊的球窩旋轉速度慢,兩者之間會出現一個較大的轉速差,這就要求兩者球面的輪廓度和尺寸基本一致,才能在接觸時保持理想的狀態,因此需要在加工中對此接觸球面副進行嚴格控制,嚴格控制此配對球窩的球面輪廓度和尺寸。

2.2.2 計量油針襯套導套組合件

主計量油針組件是轉速調節器的流量執行機構,在使用中直接影響供油量的穩定性,當在使用中出現滑套封油邊塌邊、豁口現象時,油門桿對應的滑套位置會有偏差,導致計量油針基準位置穩定不到與發動機轉速相對應的位置,會出現供油不穩定現象。因此需要在加工中控制導套總長尺寸方面進行工藝改進,同時控制導套總長尺寸差,并增加研磨端面和去毛刺工序,這種改進在一定程度上消除了研孔過程可能產生的孔口銳邊碰傷、掉塊現象及研磨孔口可能產生的喇叭口現象,確保導套和油針密封性能符合要求,進而保證滑套控制精度。

2.2.3 流量擺活門

流量擺活門為轉速調節器的壓差控制機構,由高空修正器和計量油針組件等組成,工作中高空修正器感受大氣氣壓,采用壓差活門結構,隨飛行高度、速度的變化修正油針前后壓差,以修正供油量,因此該活門擺桿弧面與噴嘴弧面間隙M太小或旋轉支撐軸表面粗糙度均是影響擺活門靈活性的關鍵環節,因此對流量擺活門刀口間隙進行了調整,對旋轉支撐軸表面進行了光整處理。

2.2.4 轉速凸輪和流量凸輪

流量凸輪決定的供油量與轉速凸輪決定的均衡轉速相互影響,當供油量不準確時,可使轉速穩定時間變長,均衡轉速不準確時,供油量穩定時間變長,為提高轉速凸輪和流量凸輪工作穩定性,提高轉速凸輪和流量凸輪型面的尺寸精度和表面質量,并將轉速凸輪操縱軸與軸承間隙進行調整,保證相互配合時,凸輪能旋轉靈活。

2.3 外場排除方法

轉速擺動故障發生后,一般先要認真研讀飛參,明確故障原因,然后根據發動機擺動轉速狀態選擇調整釘,具體方法如下:

1)系統放氣;

2)當油濾堵塞時,由于通過油濾的液體阻力增大,所以油濾前后的壓差也隨之增大,這樣容易造成供油的脈動,從而導致參數擺動,一般這種問題采用清洗油濾排除;

3)當系統出現慢車狀態轉速擺動時,一般先反時針旋轉32號釘適當角度,通過試車看擺動故障能否排除,也可通過適當調整52號調整釘,避開轉速擺動的慢車轉速點,從而排除慢車轉速擺動故障。當各狀態下轉速都出現轉速擺動時,可調整84號釘;當大狀態轉速擺動時,可通過調整14號螺釘,提高發動機極限轉速來降低轉速擺動故障;當慢車狀態或60%~70%狀態轉速擺動時,也可通過調整33號調整釘的方法排除。

3 改進效果

截至目前,已經統計15臺已貫徹措施的附件,在外場使用情況良好,說明前期的改進措施是有效可行的。

4 結語

某型渦扇發動機轉速擺動故障原因復雜,本文通過對轉速調節器和流量調節器工作穩定性研究,提出轉速調節器和流量調節器中相配合零組件的改進方案,解決了該類故障,同時,對分析相似故障具有較好的借鑒意義。