裝配式建筑預制疊合樓板標準化探索

韓堅強,肖景平

(1.紹興市建筑產業現代化促進中心,浙江 紹興 312000 ;2.華匯工程設計集團股份有限公司,浙江 紹興 312000)

2019年初,針對紹興市相關設計、生產、施工企業的需求,紹興市住房和城鄉建設局組織開展了裝配式混凝土住宅建筑水平構件標準化研究工作,該項工作具體由紹興市建筑產業現代化促進中心指導,由華匯集團、佳匯設計、寶業制造等十余家企業共同研究,并開展了預制疊合樓板、預制樓梯、預制陽臺板空調板的研究工作,其中預制疊合樓板標準化工作較為復雜,為此開展了大量調查及創新研究工作,形成了預制疊合樓板標準化圖集,并開展了試點項目的應用工作。

1 問題調研

1.1 現行圖集相關內容

裝配式建筑預制疊合樓板現行國家圖集《桁架鋼筋混凝土疊合板(60 mm厚底板)(15G366-1)》的主要內容如下:

1)提出了預制板的編號規則,鋼筋配置組合編號;

2)底板厚度為60 mm,給出后澆疊合層厚度分別為70、80、90 mm的三種選擇;

3)繪制了標志寬度分別為1 200、1 500、1 800、2 000、2 400 mm五種規格,長度從3 000~6 000 mm(按300 mm為模數)的單向板、雙向板邊板、雙向板中板的模板圖和配筋圖;

4)繪制了預制板吊點設置示意圖,提出堆放要求及繪制了墊木擺放示意圖;

5)繪制了預制板接縫構造圖,以及預制板與支座的節點構造圖;

6)繪制了樓板拆分設計示例圖。

1.2 圖集與相關標準的關系

1)《桁架鋼筋混凝土疊合板(60 mm厚底板)(15G366—1)》對《裝配式混凝土結構技術規程(JGJ 1—2014)》有很好地響應,但因《裝配式混凝土建筑技術標準(GB/T 51231—2016)》在2016年發布,故對《裝配式混凝土建筑技術標準(GB/T 51231—2016)》5.5.2條“高層裝配式建筑屋面層和平面受力復雜的樓層采用疊合樓蓋時,樓板的后澆疊合層厚度不應小于100 mm”沒能響應。

2)現行裝配式建筑評價標準有《工業化建筑評價標準(GB/T 51129—2015)》《裝配式建筑評價標準(DB33/T 1165—2018)》,其中后者是在前者的基礎之上,根據地區差異制訂的浙江省省級標準,是對前者的補充完善,目前浙江省內執行該標準。

《裝配式建筑評價標準(DB33/T 1165—2018)》與預制板相關的內容如下。

1)4.0.1要求:水平預制構件:梁、板、樓梯、陽臺、空調板等構件,裝配率要求70%≤比例≤80%。

2)4.0.10明確:梁、板、樓梯、陽臺、空調板等預制構件應用比例為所有樓層水平預制裝配構件的水平投影面積之和與所有樓層水平預制構件水平投影面積之和的比值。

3)4.0.11明確:疊合樓板、屋面板的預制底板間的寬度小于300 mm的后澆混凝土帶的水平投影面積,可計入預制裝配構件的水平投影面積。

由此可知《裝配式建筑評價標準(DB33/T 1165—2018)》中,對水平預制構件的裝配率比例要求較高,如此能預制的水平構件就必須考慮預制,因此對于高層住宅建筑而言,加強區域的樓板、屋面板,以及廚房樓板、公共區域的走道板就盡可能要預制;其二,現行標準對于寬度不大于300 mm的雙向預制板的拼縫面積可以全部計入預制構件水平投影面積,如此就要求雙向預制板的拼縫寬度要盡可能限制在300 mm寬。

1.3 設計需求調研

1)預制底板選擇 經對紹興地區2017年開始建設的裝配式住宅建筑的調研發現,除了兩個安置房項目外,其余項目均采用的是雙向預制底板(后澆帶連接)。在調研過程中,設計人員反映,住宅建筑項目業主普遍擔心,分離式拼縫所產生的樓板底部的20 mm拼縫填補困難,且易后期裂開;而浙江區域的住宅天花板普遍不吊頂,如此一旦拼縫處填補材料裂開。就會影響住宅銷售及產生后期投訴,所以堅持要求采用后澆帶拼縫方式;而裝配式公建項目因大部分存在裝飾吊頂,所以業主在拼縫方式上無特殊指定要求。

2)住宅建筑中,除了部分走道樓板外,其余大部分樓板均為雙向受力板。

3)改善型商品住宅項目中,大尺寸樓板出現頻率較高,其中萬科做得最極致,出現了9 200 mm×5 200 mm 樓板,但是在長寬兩個方向上樓板尺寸均突破6 m的未出現,但不排除今后項目中出現的可能。

4)除了疊合樓板因構造原因厚度較整澆樓板厚度大外,樓板附加恒荷載也有增大趨勢(樓板保溫要求,以及部分住宅加裝地暖),也對樓板厚度提出了要求。

5)住宅建筑中軸線間距以300 mm為設計模數的居多,但仍然存在大量的其他設計模數尺寸,其中又以100 mm為設計模數的居多。

6)住宅建筑樓板孔洞 住宅建筑樓板(不含廁所樓板)普遍存在電氣接線預埋盒,經初步統計,帶預埋盒的預制底板占比約為70%。

7)拆分詳圖繪制 裝配式建筑疊合樓板目前普遍沒有采用國家圖集,而是由設計人員參考國家圖集,專門繪制預制板詳圖,詳圖繪制也呈現百花齊放現象,比較典型的是鋼筋桁架間距不一,桁架下弦鋼筋是否納入底板鋼筋共同計算不一,編號方式及符號表達不一,吊點設置方式不一等。

1.4 生產需求調研

通過會議調研及發放調研表、電話溝通,得出如下調研內容:

1)住宅項目預制樓板以雙向預制底板(后澆帶拼縫)為主,單向預制底板(分離式拼縫)項目很少。

2)建議取消國家圖集中預制底板邊緣的上部倒角,因為沒有實際意義,生產時也沒有采納。

3)預制底板實際寬度不應大于3 m,以適應生產流水線模板的寬度,以及車輛運輸的最大運載寬度要求。

4)建議在鋼筋桁架下增加一根下部受力鋼筋。如此,當在鋼筋桁架下部底板位置有預埋線盒,鋼筋桁架稍許移位不影響底板受力。

1.5 施工現場走訪

為了解預制底板分離式拼縫施工完成的實際情況,特意走訪了紹興市區2017年開工的念畝頭組團安置房項目,對密拼縫原狀縫隙進行排查,存在三種情況:一是合格的密拼縫,即預制底板拼縫緊密,無漏漿現象,拼縫兩側無高差;二是存在漏漿現象的拼縫,拼縫相對較寬;三是拼縫兩側有明顯高差,產生原因估計是預制底板下部支撐標高控制有誤,或者預制板自身撓度偏大。見圖1。

圖1 有高差的密拼縫

該項目業主方工程技術人員針對密拼縫的填補問題,正在對填補材料及方法進行試驗,目前考慮環氧樹脂砂漿填補縫隙,接著在縫隙外掛鋼絲網或耐堿玻纖網格布,然后抹灰。對于住宅交房投入使用后,密拼縫是否會再次裂開,還有待實踐的檢驗。

2 標準化設計

2.1 設計原則

根據上述的調研研究,對鋼筋桁架混凝土疊合板圖集編制確定了如下設計原則:

1)以國家標準、浙江省標準、紹興市規范性文件為本圖集編制的準繩,以充分滿足技術規范管理要求。 2)接軌國家圖集《桁架鋼筋混凝土疊合板(60 mm厚底板)(15G366—1)》,并在此基礎上優化改進,以降低編制難度,以及提升本圖集的通用性。

3)以現有技術研究成果、調查研究成果為本圖集編制的核心,使得本圖集內容科學適用。

2.2 雙向底板設計

2.2.1 設計模數

鑒于300 mm的設計模數在實際住宅項目設計上難以完全做到,因此本圖集將設計模數調整為100 mm。如此經過反復測算,邊板標志寬度在原有的5種規格1 200、1 500、1 800、2 000、2 400 mm的基礎上增加3種規格1 700、2 600、2 700 mm,共8種規格,以實現樓板寬度從3~5.4 m的雙拼需求(除2 900、3 100、4 900 mm的樓板寬度)。

5.4 m以上考慮三拼,故在邊板基礎上,增加1 500、1 800、2 000 mm共3種規格中板,可實現最大到 7 400 mm 拼接寬度。如此,基本能覆蓋住宅樓板的拼接需求。

2.2.2 后澆帶設計

后澆帶按照300 mm的定寬控制,當底板采用8 mm 鋼筋時,后澆帶寬度正好滿足鋼筋搭接長度要求;當采用10 mm鋼筋時,在后澆帶處采取加強措施,見圖2。

圖2 后澆帶鋼筋加強措施

圖3 后澆帶附近尺寸調節做法

2.2.3 尺寸調節

對于樓板寬度2 900、3 100、4 900 mm的樓板,以及不符合100 mm模數的其他樓板寬度,采用在底板后澆帶一側增加底板寬度的做法來代替國家圖集增加后澆帶寬度做法。見圖3。

另外,切實考慮樓板在長度方向的可變性,給出了樓板長度在對應鋼筋間距范圍內變化時的模板圖及鋼筋配置方法。

2.3 單向底板設計

因單向預制底板為密縫拼接,所以如使用則必須考慮設置50 mm的薄吊頂,并建議考慮水平分布的管線與樓板分離,管線全部走板底。如此,可以使得單向預制底板不用設置電線盒,更加有利于標準化生產。因此,經仔細分析后,筆者繪制了標志寬度為1 200、1 500、1 800、2 100 mm的4種標準板,以及1種1 200 mm變寬板(即寬度可在650~1 200 mm間變動)。由此,在一個樓板區間內,均可以使用1塊變寬板與多塊標準板進行組合拼接,這樣既可盡量滿足標準化要求,亦可兼顧靈活性要求。

2.4 整板設計

2.4.1 雙向整板底板

雙向整板設計采取了上述雙向底板的設計策略,給出了1 200、1 500、1 800、2 100、2 400、2 700、3 000 mm為基本標志尺寸,底板長寬可變的模板圖及鋼筋配置方法,從而適應3 m以下的整板設計需求。

2.4.2 單向整板底板

單向整板給出了1 200、1 500、1 800、2 100、2 400 mm為基本標志尺寸,底板長寬可變的模板圖及鋼筋配置方法,從而適應2.4 m寬度及以下的走廊、陽臺的設計需求,同時給出了單向整板在非受力邊的拼接節點圖。

2.5 底板編號

1)本圖集底板編號方式參照國家圖集,但有幾點不同,一是在整個編號前增加了一個“S”,表示“紹興”;整板用“Z”代替拼接板的“S”。

2)鑒于實際情況下,存在個別樓板尺寸可能以cm計,故本圖集提出底板標志長度及標志寬度在“特殊尺寸時可標注為XXXXXXXX”。

3)對于高層剪力墻體系住宅加強部位樓層,因其疊合樓板標志寬度、標志長度同標準層是一致的,為了防止混淆,采取在底板編號上增加支座寬度代號來標識。見圖4。

圖4 底板編號

2.6 生產及施工階段驗算

2.6.1 吊裝驗算

2.6.1.1 吊點

鋼筋桁架混凝土預制底板生產、運輸及施工階段均呈水平狀態,因此在脫模吊裝、運輸吊裝、安裝吊裝均可以使用相同的吊點位置。

2.6.1.2 對象選擇

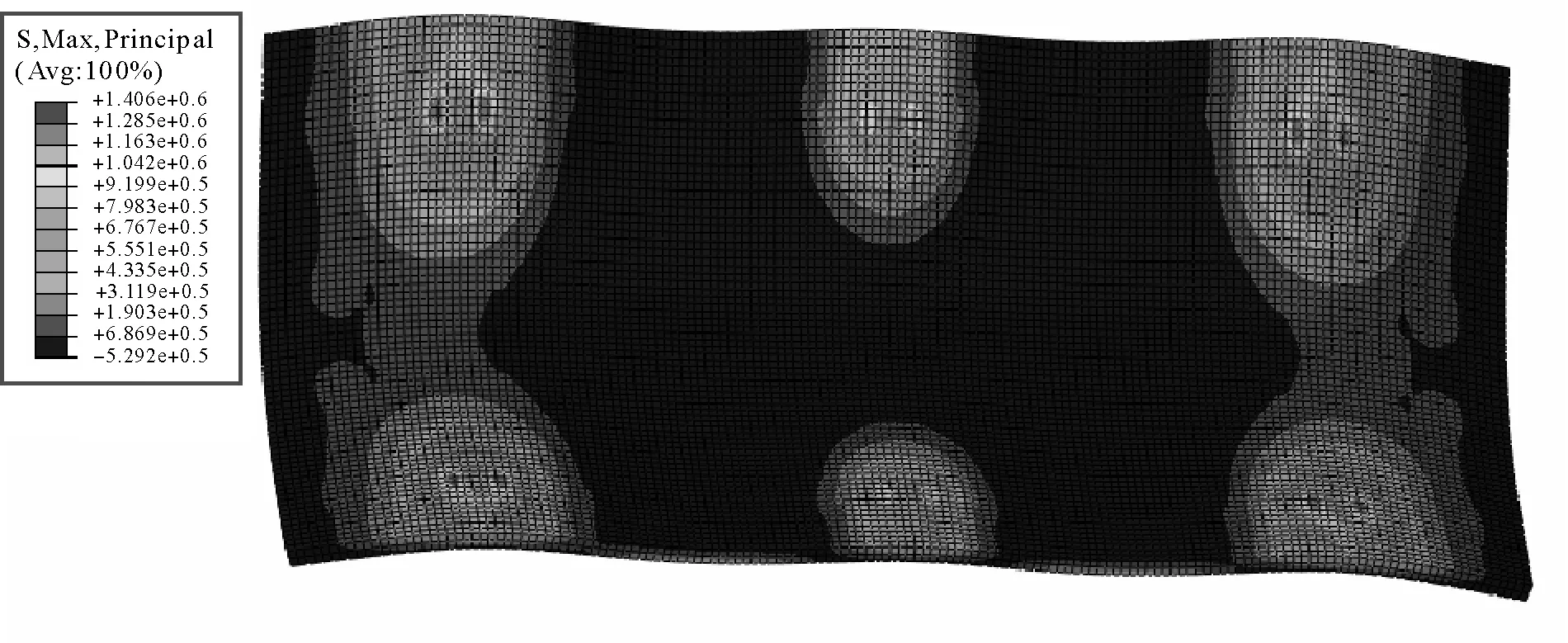

根據驗算,吊裝最不利的底板為4 800 mm×2 400 mm×60 mm的預制整板底板,為準確反映其受力狀態,特采用有限元法計算。分析時,桁架鋼筋規格采用A80,最外層鋼筋保護層厚度取15 mm,共設置6個吊點,分析了兩種吊裝方案,分別為A方案和B方案。

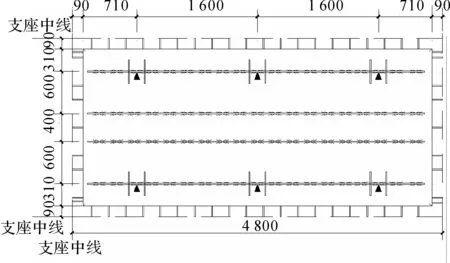

A方案:本方案中,4個端部吊點距離預制板邊距離為0.71 m,而與中部吊點間的距離為1.6 m,見圖5~7。

圖5 方案A吊裝方案

圖6 方案A預制板最大主應力(Pa)

圖7 方案A預制板撓度(m)

結果表明:吊裝過程中鋼筋桁架的最大應力出現在吊點附近的腹桿,且最大拉應力為84.7 MPa;而底板的分布鋼筋的最大應力為4.9 MPa,且最大應力出現在中部;預制板混凝土的最大拉應力出現在吊點附近的小范圍區域,且最大值約為1.4 MPa;板的最大撓度約為1 mm。上述結果表明,該預吊裝方案是可接受的。

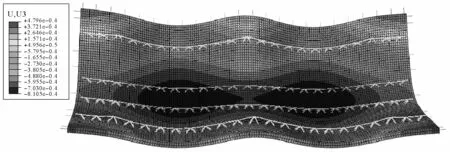

B方案:本方案中,4個端部吊點距離預制板邊距離為0.51 m,而與中部吊點之間的距離為1.8 m,其余參數與該規格預制板的吊裝方案A相同,見圖8~10。

圖8 方案B吊點位置布置示意

圖9 方案B預制板最大主應力(Pa)

圖10 方案B預制板撓度(m)

結果表明:吊裝過程中鋼筋桁架的最大應力出現在中部吊點附近的腹桿,且最大拉應力達到106.7 MPa;而底板的分布鋼筋的最大應力為5.2 MPa,最大應力同樣出現在中部;預制板混凝土的最大拉應力出現在中部吊點附近的小范圍區域,且最大值約為1.7 MPa;板的最大撓度約為0.8 mm。上述結果表明,該預吊裝方案中預制板的最大應力顯著大于吊裝方案A,特別是在中部吊點板附近小范圍,預制板頂部出現較大的拉應力。

從上述建模分析可見,吊點間距應控制在1.8 m 范圍內,吊點外懸挑部分選擇0.6 m處是基本合適的。另外要注意到吊點位置是在鋼筋桁架波浪形腹筋的波峰位置,因此在預制底板生產時,吊點的埋設要采取吊點間距、懸挑長度雙控。

2.6.2 施工安裝驗算

2.6.2.1 臨時支撐

《桁架鋼筋混凝土疊合板(60 mm厚底板)(15G366—1)》總說明8.9條“在底板距離支座500 mm處設置一道支撐,當底板標志長度小于4.8 m時,在底板跨中設置一道支撐;當底板標志長度大于4.8 m,小于6.0 m時,在跨內設置兩道支撐”。按此條件進行試算,得出施工安裝最不利的底板為4 800 mm×2 400 mm×60 mm預制整板底板。

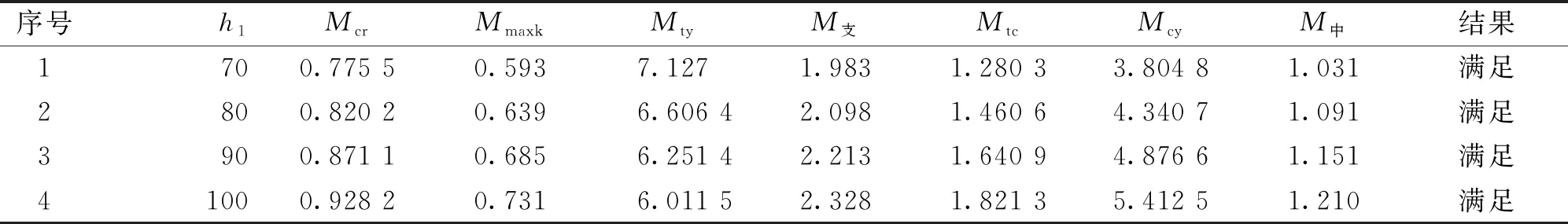

2.6.2.2 驗算

采用理正結構設計工具箱軟件7.0PB4SP1進行計算,得到如下計算結果,見表1。

表1 底板試算結果

可見當施工階段可變荷載標準值取1.5 kN/m2時,在上述臨時支撐作用下,預制底板承載能力及正常使用極限狀態安全,但是開裂彎矩略有些偏大,可以考慮適當加大懸挑端長度,由“在底板距離支座500 mm處設置一道支撐”改為“在底板距離支座600 mm處設置一道支撐”,試算結果見表2。

表2 底板試算結果

因此,在本圖集總說明中臨時支撐要求改為:在底板距離支座600 mm處設置一道支撐,當底板標志長度小于4.8 m時,在底板跨中設置一道支撐;當底板標志長度大于4.8 m、小于6.0 m時,在跨內設置兩道支撐。

3 設計創新點總結

本鋼筋桁架混凝土疊合底板圖集在國家圖集的基礎上,結合紹興地區住宅建筑設計、生產、施工的實際情況及需求,進行了針對性研究,其創新點主要體現在以下幾個方面,分別是:

1)以100 mm為模數設計了8種邊板、3種中板;以設置薄吊頂為前提,設計了4種標準單向預制底板,1種變寬底板;增加了雙向整板、單向整板;增加了自由模數的預制底板模板圖和配筋圖,以及明確了相關的編號方式。如此,設計人員可以根據實際需求自由選擇底板尺寸,解決了設計人員有國家圖集無法有效使用,需要專門繪制底板模板圖、配筋圖的現狀,從而極大提升了設計效率。

2)本圖集經過調研及驗算,改變了國家圖集同一底板存在縱向橫向不同直徑、間距的配筋模式,將同一底板縱向橫向配置的鋼筋直徑、規格統一為6種形式,如此不僅充分滿足疊合樓板實際配筋需要,也符合設計人員實際配筋習慣,切實避免了設計及生產差錯。

3)國家圖集出版時間較早,與新發布的國家及浙江省地方裝配式建筑標準有部分不相符合的內容,在本圖集中均予以了糾正和響應。如為響應《裝配式建筑評價標準(DB33/T 1165—2019)》關于水平預制構件裝配率要求及后澆帶寬度要求,提出了新的“δ”寬度調整方法;為響應《裝配式混凝土建筑技術標準(GB/T 51231—2016)》關于屋蓋板厚度要求,以及適應住宅大平板樓板的發展趨勢,增加了對應160 mm厚度疊合樓板的A110/B110鋼筋桁架。

4)針對國家圖集中不同長度的底板吊點位置、間距不同,容易在設計選用及生產預埋時出錯的實際情況,本圖集在有限元驗算的基礎上,簡化及統一了吊點設置方法,即吊點距端部不大于600 mm,吊點之間間距不大于1 800 mm,如此既保證了吊裝安

全,又極大減少了設計及生產出錯率。另外對施工安裝階段的底板下臨時支撐位置也進行了驗算,對臨時支撐位置進行了優化。

5)本圖集充分考慮了與國家圖集相互銜接的要求,在參考國家圖集預制底板編號方式的基礎上,在編號上增加了代表紹興的“S”字母以及其他標識符號,由此不僅解決了在同一個設計項目中2種圖集共同引用的情況,也解決了原國家圖集在編號上的缺失。

4 結 語

標準化工作必須是問題導向,需求來自生產,成果服務于生產,而裝配式建筑標準化涉及多個產業鏈相關環節,更要兼顧多方需求。所以紹興在開展本項工作時,就組織設計、生產、施工單位形成一個課題組,使得彼此需求相互碰撞,最后形成一個各方都能接受的方案,如此才能保證標準化成果的廣泛應用,真正促進裝配式建筑在標準化道路上的持續前行。