機械化配套施工在隧道中的應用研究

周立旋

(中鐵十六局集團第三工程有限公司,浙江 湖州 313000)

1 工程概述

新建贛州至深圳鐵路客運專線(江西段)起止里程為DK89+400~DK101+855.6,正線長度12.485 km,其中古龍南隧道全長10 240.225 m,線路近正北偏西走向,為控制性重難點工程。其中Ⅱ級圍巖4 450 m,Ⅲ級圍巖2 500 m,Ⅳ級圍巖1 690 m,Ⅴ級圍巖1 480.225 m,Ⅵ級圍巖120 m,受熔巖發育的影響存在突泥災害、涌水災害等不良地質的斷層有11條,存在圍巖整體性能差,易塌方、涌水、巖爆等諸多不確定因素的施工風險。

2 機械化配套

2.1 機械化配套原則

1)大型施工設備選型應與施工方法配套,結合工期以及隧道自身規模為主要考慮因素,選擇以穩定的電力能源為主,減少能源短缺造成停機待工;減少過程污染與后期配套設備的投入,達到降低使用成本的目的。

2)充分考察廠家的生產能力、市場售后、使用反饋與性價比情況。

3)選用從國外引進的設備,需結合企業的發展戰略要求,要考慮到售后維保與故障報修服務是否便捷,易損件、零配件與國內市場其他同類機型通用的可行性[1]。

2.2 作業線配套

1)鉆爆與裝運作業線機械化配套,配置單臺三臂鑿巖臺車在掌子面鉆孔,采用全斷面光面爆破技術進行隧道一次性開挖作業,配置小松型號380裝載機2臺,挖掘機2臺,自卸汽車9臺,配合清理掌子面作業并出渣。

2)錨噴作業線機械配套,噴射混凝土采用鐵建重工HPS3016S混凝土濕噴臺車進行作業,通過施工方案編制的2臺/班次,在拌合站裝車后以流水線方式向隧道內送料。錨桿孔采用三臂鑿巖臺車或C6XP E-D/C6XP-2系列多功能鉆機進行鉆孔,配合人工安裝[1]。

3 三臂鑿巖臺車的管理模式與技術特點

3.1 全電腦三臂鑿巖臺車

鐵建重工ZYS113全電腦三臂鑿巖臺車,引進的是挪威AMV公司技術配置智能化數據采集與控制系統,在國內自主化生產,是在普通液壓三臂鑿巖臺車基礎上的融合創新升級。其機械化、信息化、智能化性能得到極大提高,只需要將圍巖等級與爆破設計技術參數輸入到系統中,一鍵啟動三個鉆臂能根據后臺系統中所設計的路徑,實現整機在隧道內精確定位與多臂同步角度調整,實現自動化運行和切換成人工操作的方式進行工作;其鉆孔效率高,確保了精確度的技術性要求和突破了多項隧道鉆爆施工技術瓶頸,實現了人機互聯的操控目標,符合特長隧道機械化配套施工的技術要求。

3.2 建立組織機構加強臺車的操作及維保管理

1)機械操作手的技能要求,操作人員必須經過規定時間的嚴格訓練并經考核達標后,方可進行現場實操以確保安全和使用效果。操作手對鉆臂距離的掌握必須熟練,才能在手動操作調整時鉆出的孔距分布均勻。

2)由于施工過程不可間斷的特殊情況,充分考慮到機組與維保人員的作息時間。對隨機人員須配備組織管理機構,方便工作有序銜接。設置隊長(兼調度崗)1人,副隊長(兼機具庫管理員)1人以及兩套操作班組和兩套維保班組。每套操作班組配置正副機手2人,普通操作人員1人。

3)每班組作業完成后,必須對當班次在作業過程中,設備使用情況作出詳細的記錄說明并一對一交接,以便接班人員提前熟悉該設備狀況和維保班組的及時跟進。強制實施“1+1”管理模式,即每班的作業工序完成后,必須按照編制的《管理與維保制度》執行強制維保工作,在作業前消除故障隱患,確保下一班次人員對設備的安全操作,以保證設備功能的完好率。

3.3 工藝流程

1)單孔鉆進施工工藝:測量定位→設備進場就位→推進梁定位→進行試鉆作業→全功率鉆孔作業→進行清孔工作→操縱推進梁返回移位→繼續后續孔位施工流程。

2)全電腦三臂鑿巖臺車施工工藝:事前準備→設備定位→鉆孔與清孔施工→人工裝藥→人員與設備退場→啟動爆破→通風降塵→排險出渣→爆破質量確認→后續循環施工流程[1]。

3.4 隧道開挖支護現場組織管理

全斷面鉆爆工藝流程為以下步驟:

1)在施工之前,當三臂鑿巖臺車進入隧道時,需提前準備好水電接入與工作人員就位工作,然后從測量放樣開始,在充分了解前方地質報告情況后啟動施工,確保與后續施工流程有效銜接;

2)裝藥施工,是在鉆孔工作完成后有序銜接下一環節,由專業施工人員立即進行吊籃清孔裝藥工作;

3)支護準備工作,是在施工初期階段將符合設計與工藝技術規范的材料的進場時間,與臺車出洞的時間進行規范有效的連接;

4)修復處理工作,是在排險出渣流程環節后,將現場鉆爆施工后的測量數據及時反饋給專業施工人員,在精準地了解爆破情況后再作出有效的修復處理,并加強初期支護工作的質量管控;

5)使用超前地質預報功能,采集并掌握掌子面前端地質結構情況,和工程現場的實際發生信息情況進行有效對比分析,必要時及時調整鉆爆數據,從而保證鉆爆效果并滿足設計規范。

4 HPS3016S混凝土濕噴臺車的結構介紹

4.1 濕噴臺車主要特點介紹

1)HPS3016S混凝土噴射臺車作業時的工作效率,可以達到30 m3/h;然而傳統干式混凝土噴射機和小型濕式混凝土噴射機,受到設備自身設計的限制與施工環境的制約,工作效率一般不超過5~10 m3/h。

2)安全性能好,整機采用斜支腿支撐,整機穩定性強,配備了防傾翻報警系統,同時具有故障顯示功能。采用遙控控制設備進行噴射作業,較大降低了機身周邊和操作手周邊的粉塵濃度,提高了操作人員的安全性。

3)HPS3016S混凝土噴射臺車,其水灰比易于調整控制,能均勻噴射到作業面,提高了混凝土的密實度和勻質性,使噴射質量滿足設計規范,而且可將噴射混凝土回彈率降低到10%以下,很大程度上改善了噴射混凝土的品質,減少了材料的流失與浪費,提高了施工單位的經濟效益。

4)該設備的自動化程度較高,添加劑、泵送機構、空氣系統高度集中在設備上,可根據混凝土的噴射方量結合配比,自動調節添加劑的添加量;確保了噴射效果且使用安全,一鍵操作簡單易學。其臂架結構動作靈活,可實現整體滑移,同時設計配置了一個行走功能、二級回轉功能、三節折疊臂功能和一個伸縮的功能,可以實現全自動噴射功能。

5)HPS3016S混凝土噴射臺車適應性好,采用自行式配置了自制剛性底盤和實心輪胎,可以實現四輪驅動和四輪轉向,擁有前后雙駕駛室駕駛,電子油門自動擋駕駛,適應復雜道路和各種隧道施工。噴射范圍大,設計的最大噴射高度為17.5 m,可實現最大噴射寬度為31.4 m,其使用范圍可覆蓋國內大部分在建隧道工程。

4.2 主要部件介紹

4.2.1 泵送機構

1)HPS3016S混凝土濕噴臺車泵送機構,采用國內成熟的混凝土泵送技術,確保了混凝土的可靠輸送;

2)HPS3016S混凝土濕噴臺車,泵送系統環節設計了自動反泵和人工反泵兩種功能,當傳感器信號發出堵管信息后,設備中控系統會傳達進行3個循環的自動反泵工作及時消除堵管現象,當發生嚴重堵管現象時,根據現場實際情況進行人工反泵操作及時消除堵管現象;

3)最大輸送能力為30 m3/h,最大輸送壓力為8 MPa。

4.2.2 臂架機構

1)HPS3016S噴射臺車臂架系統國內首次采用獨特的二級回轉臺結構設計,和可以前后移動的導軌結構,配合全液壓驅動的三節折疊臂和一節伸縮臂的結構,使臂架同時具有一個整體滑移,一個小臂伸縮,兩級回轉和三節臂折疊的功能;

2)獨特的設計可實現兩種切換模式,依據實際情況將噴射功能作調整;

3)當自動噴射作業時如遇到隧洞被超挖現狀,可應用小臂的伸縮功能,由人工操作調整到合適的噴射距離;

4)靈活的噴頭結構,兩個擺動油缸動作快速靈活,軸向回轉360°,徑向回轉240°,真正實現了噴漿無死角,噴頭跟隨人的想法動作。

4.2.3 添加劑系統

1)添加劑系統用于改善噴射混凝土的凝固時間;

2)當各種規格混凝土和各種類的添加劑的配比輸入系統后,設備系統會按照泵送量以設定的參數自動配比添加劑,且添加劑的摻量可依據現場實際情況作適當的修改調整。

5 在施工應用中的比較與使用建議

5.1 臺車與人工在施工進度與成本耗費中的對比

通過對ZYS113全電腦三臂鑿巖臺車一段時間的使用,對比人工鑿巖在施工中所花費時間、進尺、成本方面,得出使用三臂鑿巖臺車比人工鑿巖具有較明顯的進度優勢。表1為每循環工效及工作200 m的數據歸集對比[2]。

表1 臺車開挖與人工開挖施工對比

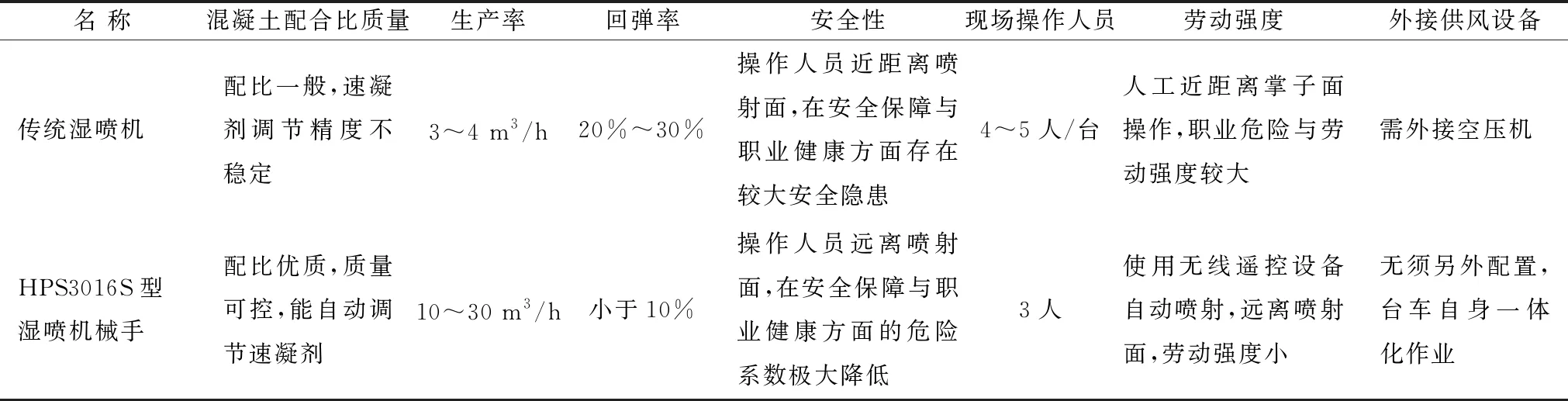

5.2 HPS3016S混凝土濕噴臺車與傳統濕噴機工作比較

通過一段時間內對HPS3016S混凝土濕噴臺車的使用,總結出其具有整車性能穩定,操作操控便捷,泵送噴射的生產效率高,混凝土回彈率低,噴射質量檢測優良,整體安全性高等多種優勢,適合在各種地質條件下施工。在職業健康方面,操作人員遠離噴射面,造成的粉塵小,在很大程度上改善了施工環境,與傳統的濕噴工藝對比有較明顯的優勢(詳細數據見表2)[2]。

6 使用體驗與建議

6.1 全電腦三臂鑿巖臺車

1)臺車施工用水量較大(1 min約300 L水),對供水條件與水質方面要求較高。

2)三臂鑿巖臺車在施工中,常應用于硬質圍巖中,在軟質巖施工中常采用分部開挖施工工藝,在軟弱圍巖的施工中采用的則是大斷面施工法; 需積極

表2 傳統濕噴機與HPS3016混凝土濕噴臺車工效對比

溝通設計單位, 結合應力應變測試情況動態調整設計方案,提高超欠挖方面的控制。

3)目前易損件方面配件費偏高,還存在操作人員缺少,操作員工資較高,人才培養需要時間與過程,短期不利,長期向好。

4)目前三臂鑿巖臺車的鉆頭規格是45 mm,炸藥規格為32 mm,導致鉆眼與炸藥有13 mm間隙,為達到爆破效果增加了炸藥的使用量,需改進鉆頭的設計,降低炸藥使用量達到降本增效。

6.2 HPS3016S混凝土濕噴臺車

1)當混凝土連續作業方量達到80 m3時會有報警提示,散熱系統建議有待改進。

2)速凝劑儲料罐容量偏小,建議增大儲料罐容量,將理論設計與現場施工實際需求進行有效結合。

7 結 語

鐵建重工研發的ZYS113全電腦三臂鑿巖臺車,在設計與配置上比現有其他型號三臂鑿巖臺車實現了智能化鉆孔作業,更具有創新和先進性,更好地提高了鉆爆效果和施工進度;HPS3016S混凝土濕噴臺車操作便捷、生產率高、回彈率低、粉塵少、職業危害小,適合在各種地質條件下施工。通過對大型專業設備一段時間的應用,在隧道開挖與噴錨方面達到了安全、環保、高效施工的預期目的。今后長大隧道施工的發展趨勢是將施工機械向配套化、專業化、智能化等方向發展,操作人員則從普通工人向骨干型操作能手方向培養。為使之更快地得到推廣與應用,還需進一步探索和實踐,為機械配套化隧道工程施工積累管理與使用經驗。