歐盟鋼鐵工業殘渣固廢處理工藝進展

□ 羅 曄

循環經濟是鋼鐵工業可持續發展的重要支柱。來自煉鋼工序的固體和污泥殘渣含有大量的金屬和礦物質等貴重原料,可作為二次資源使用。因此,迫切需要采取行之有效的手段對粉塵和污泥進行回收,從而減少對原材料和能源等一次資源的需求,縮減填埋規模,同時為鋼鐵生產企業節省經濟成本。

目前,包括現場回收和外委企業進行殘渣利用在內,歐盟鋼鐵生產企業的副產品回收率已高達95%。為了實現物料回收、創建循環經濟,歐盟鋼鐵業界一直致力于開發并推廣相關的處理和回收技術。

一、歐盟鋼鐵工業殘渣固廢的利用策略

1.鐵前工序固廢

目前,歐盟大部分鋼鐵企業燒結處理(如篩分)產生的粉塵通常會返回至帶式燒結機(250 kg返礦/t燒結礦)。而對來自燒結廠廢氣的灰塵和污泥主要進行填埋處理,由于其含有鉀、鉛和氯,但含鐵量較低,因此對這類固廢要進行外部處理,即與水泥混合固定并隨即填埋。

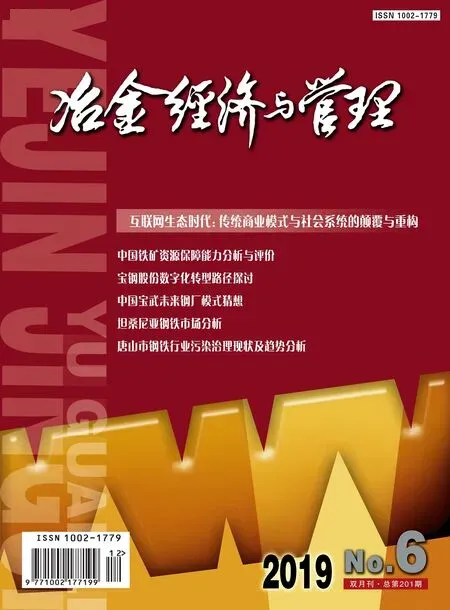

高爐煤氣清洗通常分2步:粗顆粒粉塵與出鐵場粉塵一道返回至燒結廠,細顆粒粉塵通過帶有下游濕式靜電除塵器(ESP)的洗滌器系統分離。高爐污泥采用隔膜壓濾分離,由水力旋流器脫水后,一部分殘渣在帶式燒結機上回收,另一部分(鋅含量通常在1wt%~10wt%)則進行填埋。洗滌器濾液在污水處理廠進行外部清潔[1]。2016年歐盟地區高爐渣總量為2 580萬噸,主要應用于水泥工業、道路建設、絕緣材料和肥料[2],如圖1所示。

圖1 2016年歐盟地區高爐渣回收再利用情況

2.煉鋼工序固廢

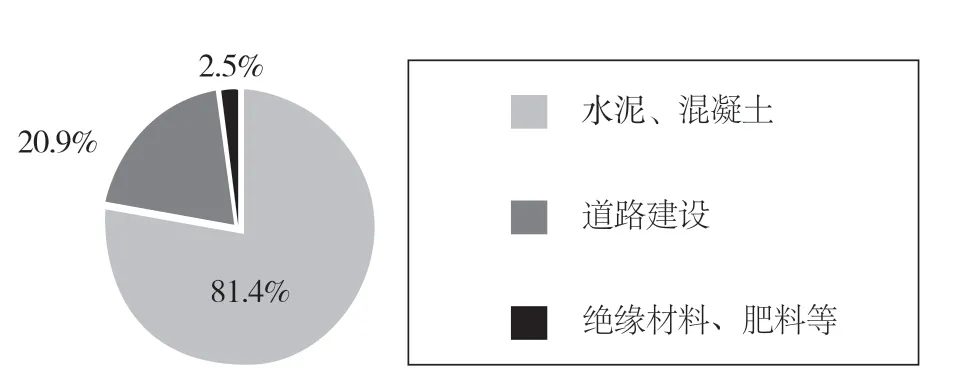

鋼包鐵水脫硫過程產生的爐渣分離為富鐵和貧鐵組分。在燒結廠和高爐中回收細顆粒富鐵組分,其余進行外部回收。多數情況下,轉爐煙氣中的粗顆粒粉塵由重力分離器處理,而細顆粒粉塵則通過ESP過濾器或洗滌器分離。粗顆粒粉塵通常返回至轉爐,此外還可在帶式燒結機上回收,或作為冷固結球團在高爐上回收。細顆粒粉塵或污泥在回收利用上存在一定難度,這是因為這些組分的鋅和鉛含量高于粗顆粒粉塵,如表1所示。

表1 轉爐粉塵及污泥的主要成分 單位/wt%

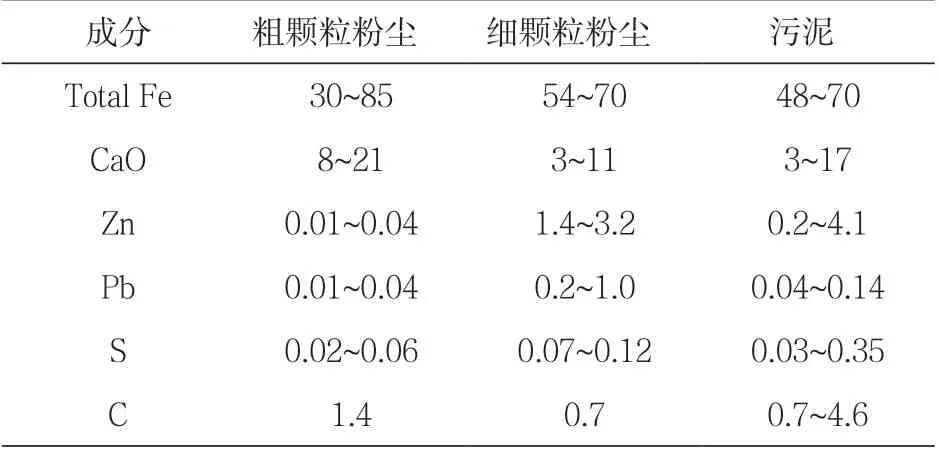

這些重金屬主要來源于裝入轉爐的廢鋼。在某些情況下,可以控制廢鋼中鉛和鋅的含量。粉塵中鋅含量通過X射線光譜進行測定,貧鋅組分可以在高爐或轉爐內部回收利用,而細顆粒粉塵中的富鋅組分或污泥則不能在煉鋼工序中回收。此外,部分轉爐粉塵和污泥被填埋處理,轉爐爐渣在空氣中緩慢冷卻,隨后的磁處理對富鐵組分(轉爐渣總量占比約10%)進行分離,并在高爐回收利用,另一部分則用于轉爐的冷卻劑或進行內部儲存,見圖2。

圖2 轉爐渣和電爐渣的利用途徑

3.典型鋼鐵企業

奧鋼聯公司(Voestalpine Stahl)和瑞典鋼鐵公司(SSAB)不僅在殘渣處理和利用方面披露了很多詳盡的信息,而且在歐盟鋼鐵工業的資源利用程度最高。表2總結了奧鋼聯公司林茨廠實施的殘渣利用策略。該廠采用單一的“高爐—轉爐”工藝路線,2017年共生產粗鋼580萬噸。取決于操作要求,該廠采用美國科珀斯克里斯蒂Voestalpine MIDREX?工廠生產的熱壓塊(HBI)作為鐵水原料,考慮所有現場和場外的殘渣利用路徑,奧鋼聯公司在2017年的資源利用率為89.3%[3,4]。

表2 奧鋼聯公司林茨廠的殘渣利用策略 單位/kt

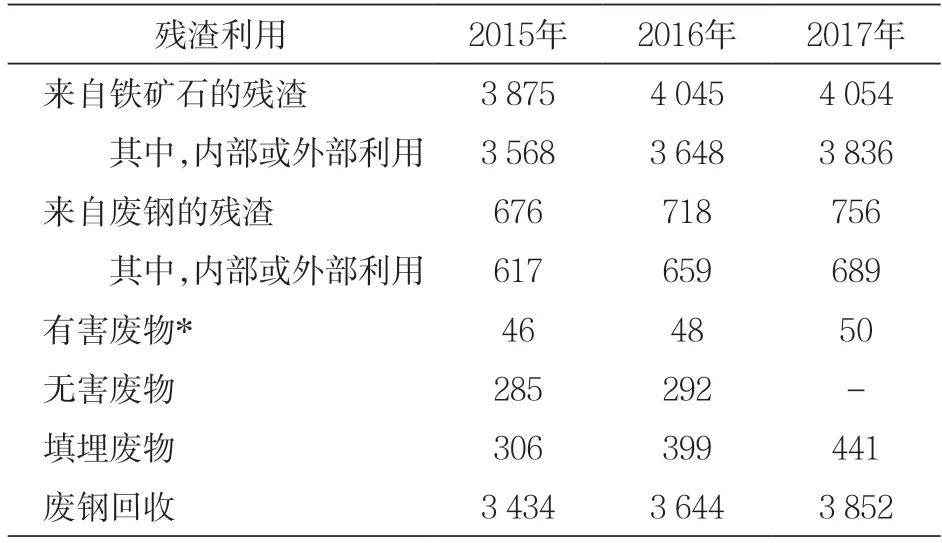

SSAB公司在瑞典、芬蘭和美國均設有鋼鐵廠,2017年的粗鋼總產量為880萬噸,其中美國鋼鐵廠通過廢鋼回收,粗鋼產量為240萬噸;在瑞典和芬蘭的分廠共有20%的粗鋼采用廢鋼生產。表3總結了SSAB公司的殘渣利用策略。根據工藝路線的不同,約95%的殘渣來自鐵礦石,同時91%的殘渣來自廢鋼,綜合采用內部或外部利用的方式。

表3 SSAB公司的殘渣利用策略 單位/kt

二、歐盟鋼鐵工業殘渣固廢的典型處理工藝

1.OxyCup? 豎爐

德國企業蒂森克虜伯與Küttner公司聯合開發了OxyCup?熔融還原工藝。該工藝基于自還原碳磚的豎爐技術,可以生產鐵水。1座示范工廠位于德國杜伊斯堡的蒂森克虜伯歐洲鋼鐵公司。團聚體含有焦粉、粘合劑(≤10 wt%水泥)、來自高爐和轉爐煤氣的粉塵和污泥、油膩軋機氧化鐵皮污泥,以及來自生鐵脫硫階段的磁性殘渣。為了碳磚的硬化,在冷粘結壓塊處理之后儲存5天[5]。

OxyCup?工廠的中心部位是1座圓頂豎爐,爐缸直徑2.6m,軸高8.8m(從風口帶到頂部),工作容積為65m3。自還原碳磚與焦炭、添加劑(熔劑)一道裝入豎爐,每生產1t鐵水需要170~200kg的焦炭。為了產生還原氣體,注入最大溫度650℃、計示壓力400mbar的熱風,穿過8個風口的總流速約為30 000m3/hSTP,風口帶附近的碳轉變為一氧化碳,溫度接近最大值2 200℃。此外,通過風口注入了3 500m3/hSTP的純氧。氧化鐵的直接還原始于900℃,在1 400℃全部完成,20min后形成了海綿鐵。這些海綿鐵隨后在爐缸熔化,最終產物是碳含量約4wt%的鐵水,而爐渣則通過爐底的出鐵口連續流向后續的虹吸系統,由于密度不同,鐵水和爐渣則被分離[6,7]。

爐頂煤氣溫度為230℃~300℃,采用洗滌器進行處理,而來自團聚體的鋅和堿等成分經過揮發,富集于濾餅中,隨后進行外部處理。蒂森克虜伯的杜伊斯堡廠每年約有16.5萬噸的鐵水采用17.6萬噸的殘渣生產,鐵水生產率約為35~65t/h,爐渣生產率約為15~30t/h,每天共計有500t含鐵粉塵和污泥進行回收。

2.DK工藝

德國DK回收公司與Roheisen股份有限公司(原名“Duisburger Kupferhütte”)合作開發了“DK”工藝,用以回收富鋅冶金殘渣(平均鋅含量為3wt%,最高為10wt%)生產生鐵。DK工藝是基于傳統高爐鋼鐵廠建立的,同時采用了特殊的團聚體用于鋅精礦生產[8]。該工藝在原材料的質量上不同于傳統的煉鐵工藝,采用了不同的預處理方式。DK工藝采用的物料是來自高爐和轉爐的粉塵和污泥、軋機氧化鐵皮,以及其他富鐵殘渣。DK工藝的含鐵廢物年均回收量為34萬~46萬噸,最大回收能力可達50萬噸。利用這些殘渣,生產不同等級的生鐵,2017年總產量為25.9萬噸。物料處理始于燒結階段(燒結產能約64t/h),副產物與石灰石和焦粉混合,投入帶式燒結機。燒結尾氣采用靜電除塵器及洗滌系統(注入石灰乳和褐煤焦粉用以去除二氧化硫、二噁英和呋喃),袋式過濾器從凈化氣體中分離出固體殘渣。

燒結礦沿著外購焦炭投料,作為高爐還原劑,每生產1t生鐵需700~720kg還原劑,另需輔助還原劑用于替代部分焦炭,例如重油。DK工藝擁有2座高爐(3號高爐工作容積580m3,爐缸直徑5.5m;4號高爐工作容積460m3,爐缸直徑4.5m),日均鐵水總產量為1 500 t。2座高爐中,1座在運行,1座處于備用狀態[9]。高爐生產的鐵水在澆鑄機中形成8~10kg的生鐵塊(DK工藝的第一產品),隨即出售給全球的鑄造廠。含有氧化鋅的高爐煤氣分2步凈化,依次為粗粒級除塵器和細粒級洗滌器。高爐渣在渣坑中冷卻至室溫,這一冷卻步驟產生的類似天然石料的產物,可用于建筑施工行業。

3.Befesa Waelz工藝

西班牙Befesa Sociedad Anonima Unipersonal (S.A.U.)是全球知名企業,致力于鋼鐵和鍍鋅行業的副產品回收,以及鋁或含鋁殘渣的回收。歷經數十年,Waelz技術一直用于高含量鋅(大于20wt%)金屬殘渣的處理。2006年Befesa公司從位于德國杜伊斯堡的BUS Berzelius Umwelt Service GmbH公司接管了Waelz技術[10]。Befesa處理的主要部分就是所謂的“SDHL Waelz”工藝,以發明者Saage、Dittrich、Hasche和Langbein的姓名首字母命名,同時也是對Waelz工藝的進一步改良,能耗更低,減少了熔劑用量和二氧化碳排放。該殘渣處理工藝可以分為:分段運輸、制備及物料投料,Waelz窯爐內火法冶金工藝,尾氣處理。在SDHL Waelz工藝中,鋼鐵廠粉塵、各種含鋅殘渣與焦炭、爐渣進行混合并粒化成微顆粒。為了確保穩定操作,Waelz氧化物的鋅產出量高,爐渣質量良好,將鋼鐵廠殘渣與既定量的還原劑和造渣劑進行混合。火法冶金工藝在Waelz軋制管式爐中進行,爐長通常為40~65m,直徑為3~4.5m。由于輕微傾斜和移動(每分鐘1.2轉),連續裝料的微顆粒穿過窯爐,停留時間為4~6h。穿過窯爐的氣相與固體散料的當前方向相反。

為了在鋅工業中有效利用Waelz氧化物產品,就必須降低鹵族元素含量,同時提升鋅含量。軋制氧化物經過二級或三級逆流洗滌器處理,可以去除多于90%的鹵族元素和堿。在最終洗滌的軋制氧化物中,鋅含量為70wt%。Waelz爐渣可以用于填埋場的道路建造材料。Waelz工藝的一大缺點就是鐵被束縛在爐渣中,不能被回收和進一步利用,例如,在鋼鐵生產中爐渣會作為鐵載體。

三、歐盟正在開發的殘渣固廢處理工藝

1.綜合INDUTECH? /EZINEX? 工藝概念

歐盟地區已經開發了一些冶金殘渣處理技術,但部分尚未投入實際應用。位于意大利奧斯坡的Ferriere Nord工廠,已經開展了名為“綜合INDUTECH?/EZINEXR”工藝的中試試驗,該試驗由意大利比提尼(Pittini)集團開展,主要對電爐粉塵進行現場處理。綜合INDUTECH?/E Z I N E X?概念工藝由意大利工程公司E n g i t e c h Technologies SPA開發。在20世紀90年代,為了處理含鋅的電爐粉塵物料,Engitech公司開創了EZINEXR工藝。基本理念是通過濕法冶金工藝從電爐粉塵生產陰極鋅。EZINEXR工藝是一個電積系統,采用氧化鋅材料的氯化物浸出。通過電爐粉塵的火法冶金處理(如Waelz工藝),在70℃~80℃的溫度條件下,含鋅物料在中性pH溶液中與氯化物浸出,從而生產粗氧化鋅[11]。

氧化鋅溶解并運往第二步驟,而含有鋅鐵尖晶石和鐵尖晶石的部分則不會浸出,轉往粗鋅生產單元。除氧化鋅外,鎘和鉛等其他金屬則留在滲濾液中。膠結步驟是從其他金屬中分離出鋅,對于確保鍍鋅層而言,去除雜質非常重要,因為添加鋅粉或顆粒,就會造成這些金屬的析出。膠合劑可以用作再生鉛工業的原材料,凈化液在下一步鋅電積進行處理,這一工藝會生成金屬鋅陰極,同時采用鈦陰極和石墨陽極。

在大于65℃的溫度條件下進行電解操作,同時采用空氣吹掃系統,由此改善了擴散速率,有效混合溶液。電解采用的電流密度高達300A/m2,而且在較低的鋅濃度(標準操作范圍是5~15g/L)下進行。鋅沉積持續24~48h,并在鈦陰極上出現。由于鈣和鎂會干擾鋅向陰極界面遷移,同時擾亂電解過程,為了去除這些雜質,還需要進一步的下游碳化步驟。為了避免這一問題,通過添加碳化鈉或碳酸氫鈉實現結晶和沉淀析出;除鈣和鎂外,在滲濾液中的其他主要雜質是堿性氯化物和氟化物,盡管其并不會影響鍍層,但除了上述工序中的鹽結晶外,這些雜質會改變電解質導電性,降低歐姆電阻。蒸發或結晶單元的主要目標為:蒸發掉帶入設備的水分(反應物所含的水分、電化學添加劑、濾餅和陰極洗滌液),去除來自電解質的堿性氯化物,含有鋅氨基化合物和氯化銨的母液被回收并返還至廠區[12]。

如前所述,EZINEX?理念采用了粗氧化鋅進料。由于電爐粉塵必須進行預處理,從而產生具有穩定質量的氧化鋅,那么就需要采用諸如Waelz工藝的火法冶金粉塵理念。因此,Engitech公司設計了INDUTEC?熱處理工藝,并在Ferriere Nord設立了150 kW的中試工廠,采用電爐粉塵、氧化鐵皮等不同物料進行試驗。粒化物料裝入感應爐,在熱處理過程中,鋅與鎘、鉛和汞等其他揮發性金屬一起蒸發,氣流離開感應爐冰杯冷卻,熱量用于進料的預熱。兩步除塵系統(旋風和袋式除塵器)從氣體中分離出含有固體氧化物混合物的金屬。除工藝氣體外,產出生鐵(鐵含量92wt% ~ 94wt%,碳含量2wt%~4wt%)和惰性渣。

目前,INDUTEC?/EZINEX?理念正在逐步實現預期目標,近年來,鋅生產商在采用電爐粉塵制備鋅方面已經取得了一些成果,因此,Ferriere Nord決定將電爐粉塵運往Befesa這類外部公司。

2.PRIMUS? 多段爐

PRIMUS?技術是由Paul Wurth工程公司開發的,用于回收高爐、轉爐和電爐的污泥、粉塵和氧化鐵皮。該工藝可以把鋅和鉛從粉塵中分離,并以液態金屬的形式回收鐵成分。PRIMUS?技術由兩部分組成:多段爐(Multihearth Furnace,MHF)和電爐。物料粒化并運往MHF。煤粉注入到預熱、脫油和煅燒裝置的這一區域以下。氧化物的還原在MHF的最低區域發生。重金屬氧化物與氧化鐵一起進行預還原。煤粉的添加會促成鐵和鋅還原,以及金屬滲碳。在隨后的熔化步驟中完成鐵的還原,熔化生鐵,形成爐渣,同時完成鋅還原。鋅、鉛、氯和堿運往尾氣系統,并在袋式過濾器中進行分離,作為PRIMUS?氧化物,其氧化鋅含量很高[13]。液態生鐵的鐵含量為50wt%~80wt%,碳含量高達4wt%。產生的爐渣性質與高爐渣相似,可以用于鋪路建設。除鋅、鉛、堿等成分外,氯也被蒸發并被采集。2003—2009年,盧森堡的PRIMOREC S. A.公司興建的工廠采用了這項技術,每年可以處理6萬噸的電爐粉塵和1.5萬噸的軋制氧化鐵皮污泥。

3.REDSMELTTM/REDIRONTM

位于盧森堡的Paul Wurth 工程公司開發了REDSMELTTM和REDIRONTM兩大工藝。兩種工藝均由兩步熔化和還原工序組成,采用轉底爐(RHF)和熔化裝置對高爐、轉爐和電爐的粉塵和污泥進行處理,生產直接還原鐵(DRI)。精細研磨的殘渣與煤或石油焦等碳質還原劑混合,進行預處理,用于后序的生球團生產。粒化步驟需要狹窄的粒度分布,80%小于100μm,100%小于250μm。

在攪拌器中制備濕潤的物料,通過添加水和少量的膨潤土作為粘合劑。采用圓盤造粒機對混合物進行粒化,生球團的粒徑約為7mm。干燥步驟以后,球團裝入RHF進行加熱和預還原處理。燃氣和助燃空氣通過幾個側面燃燒器引入,分成3個控制區。在每個燒成帶,為了獲得理想的溫度和氣體成分(一氧化碳和氧氣),分別控制燃料和空氣流速。操作溫度約為1 450℃。二次空氣通過單獨的進風口引入,用于燃燒還原工序所產生的一氧化碳。總停留時間為10~18min,最終DRI金屬化程度接近70%~90%。取決于不同原材料的性質,特定DRI產量約為60~100kg/(m2·h)。離開轉底爐的尾氣溫度約為1 100℃,一氧化碳隨后被氧化。為了產生蒸汽,還安裝了一個廢熱回收系統。起初在最終的熔化還原步驟上采用埋弧爐,經后期改進為吹氧煤基熔爐(新型熔化技術,NST)。NST熔爐被設計成垂直的反應容器,底部配備虹吸出鐵口,這種設計與沖天爐(用撇渣器分離渣和鐵水)相似。熱DRI借助重力從頂部裝入水冷溜槽。熔煉反應器配備了兩級側槍(每級三槍)用以注入氧氣和煤粉。上部槍向乳化液中注入氧氣,用以促進過渡區的二次燃燒,而下部槍向熱金屬熔池中注入氧氣和煤粉。與之前的RHF(高達1 700℃)相比,熔化階段的尾氣溫度更高一些,而且在一個雙級系統(熱回收步驟后的熱氣除塵器和洗滌器)中與RHF尾氣一起處理[14]。

REDIRONTM工藝與REDSMELTTM的概念相似,在意大利皮奧姆比諾地區建成了1座示范工廠,該廠現歸屬于印度鋼鐵企業京德勒西南鋼鐵公司。REDIRON?工廠的殘渣年處理能力為6萬噸,DRI的年產能為4萬噸,經過壓塊后裝入高爐。目前,在歐洲地區尚沒有REDSMELT?或REDIRON?工廠處于運行之中。

四、泛歐洲地區鋼鐵殘渣固廢處理研究項目進展

盡管歐盟鋼鐵企業的資源利用程度已經高于90%,而泛歐洲地區的研究焦點則是對現有殘渣處理和利用方式進行改進或開創全新的理念。為了在2050年之前將歐盟鋼鐵工業二氧化碳排放量降至1990年的80%,循環經濟在達成氣候目標方面發揮著至關重要的作用[15,16]。按照時間順序,表4總結了尚在進行中的歐洲研究項目(主要針對粉塵、爐渣和污泥處理),列出了歐盟相關的協調機構、資助機構,其中括號中的百分比為出資率。

表4 正在進行的泛歐洲地區鋼鐵殘渣處理研究項目

五、總結

在殘渣固廢的利用方面,奧鋼聯公司和瑞典鋼鐵公司是歐盟地區領先的鋼鐵企業,通過進行必要的處理,粉塵、爐渣和污泥等鋼鐵工業固廢得到了有效的回收再利用;同時,歐盟正在全面開發INDUTECH? /EZINEX?、PRIMUS?多段爐和REDSMELTTM/REDIRONTM等創新型工藝。為了在2050年之前將歐盟鋼鐵工業二氧化碳排放量降至1990年的80%,各大科研機構、院校和企業紛紛投身于鋼鐵殘渣固廢處理項目之中。大的財政投入,但需要在豎爐廠旁興建壓塊系統,鐵和鋅的回收率分別在99%和95%以上。在不同投料量、貴金屬回收量、年均工廠產能、貴重金屬產出和處理限制等方面,DK工藝顯示出的特征與OxyCup?工藝相同,但在生成廢物和融合性方面存在一定差異。DK工藝有近1%的物料必須傾倒處理,且該工藝并不能直接融入傳統煉鋼工藝之中。

在鋼鐵產業的殘渣處理方面,Waelz工藝主要處理轉爐和電爐粉塵,由于不能對殘渣進行加工,與OxyCup?R和DK工藝不同,鋅是該工藝唯一能夠回收的貴重金屬,并以氧化物的形式向鋅工業出售;而鐵主要轉移到爐渣成分中,含量高達45wt%。由于鐵含量高,爐渣作為不可重復使用的廢物進行部分填埋。將Waelz軋制管式爐融入現有煉鋼工藝路線的最大優點就是簡單可行。Waelz工藝相比于其他2種工藝,在產能規模上更小一些,鋅回收率85%~95%,但該工藝進料的最小鋅含量應為15wt%。

在物料靈活性方面,DK工藝優于OxyCup?和Waelz工藝,因為DK工藝的進料主要由高爐和轉爐的粉塵、污泥組成,但將DK工藝融入現有的綜合鋼鐵廠存在一定困難,而另2種工藝卻可以實現。在循環經濟理念方面,與OxyCup?和DK工藝相比,Waelz工藝略遜一籌,這是因為軋制管式爐的殘渣處理量更小,且在大多數情況下會產生不可重復利用的爐渣。○

OxyCup?工藝采用豎爐進行火法冶金還原,原料主要是高爐和轉爐廢氣的粉塵和污泥、含有氧化鐵皮污泥、來自生鐵脫硫的磁性殘渣、焦炭和粘合劑等添加劑,最終產品為鐵水;操作成本為250歐元/t原料,投資成本為45百萬歐元(每年20萬噸原料),歐盟地區年產能17.6萬噸;優點是加工氣體加熱值高達4.5MJ/m3,缺點是鐵水硫含量高達0.2wt%。

DK工藝采用火法冶金工藝回收燒結廠和高爐的鋅;原料主要是來自高爐和轉爐的粉塵和污泥、氧化鐵皮、熔劑、焦炭等添加劑;最終產品為鑄鐵(塊狀,8~10kg)、氧化鋅(粉塵)、爐渣,歐盟地區年產能41.9萬噸;優點是不到1%的物料需進行填埋處理。

Befesa Waelz工藝采用轉底窯爐利用火法冶金工藝回收鋅,原料主要是粉塵、污泥等含鋅殘渣、焦炭(190kg/t電爐粉塵)、石灰石(50kg/t電爐粉塵),最終產品為氧化鋅(粉塵)、爐渣,能耗為200kWh/t電爐粉塵,操作成本為105美元/t電爐粉塵,投資成本為7 500萬美元(年處理電爐粉塵40萬噸),歐盟地區年產能7.7萬噸;優點是產品可以直接進行出售;缺點是鐵滯留在爐渣里,不能進行內部回收,原料的鋅含量高。

OxyCup?工藝可以加工2種不同的殘渣,生鐵為其主要產品,來自尾氣粉塵的鋅為回收的金屬。OxyCup?爐渣可以用于道路施工,沒有廢物產生。在實施方面無需巨