風力機葉片復合材料裂尖溫度場及微觀損傷研究

王琳琳,陳長征,周勃,孫宇夢,康爽,杜金堯

風力機葉片復合材料裂尖溫度場及微觀損傷研究

王琳琳,陳長征,周勃,孫宇夢,康爽,杜金堯

(沈陽工業大學機械工程學院,遼寧省 沈陽市 110870)

依據熱力耦合建立含微缺陷葉片的裂尖溫度場數值模型,并研究了微缺陷葉片斷裂微觀損傷方式。首先,建立裂尖溫度場數學模型需要確定塑性區范圍和塑性區內的內熱流密度函數。基于正交各向異性復合材料裂紋尖端應力場和Tsai-Wu屈服準則理論推導,得到含微缺陷風電葉片I/II復合型裂紋的塑性區范圍;內熱流密度函數按照裂紋擴散規律構造。其次,利用電子掃描電鏡技術對葉片試件的斷口失效微觀結構進行檢測。通過紅外熱像儀監測微缺陷葉片試件表面溫度實驗,驗證了裂尖溫度場計算模型的準確性;確定計算溫度場模型中內熱流密度函數冪數為2;通過顯微技術發現含氣泡缺陷的葉片試件有纖維斷裂、基體開裂損傷方式。

風力機葉片;紅外熱像;熱耗散;裂尖溫度場;微觀結構;損傷;氣泡缺陷;熱流密度函數

0 引言

葉片是風力機關鍵部件,其性能優劣、質量可靠性直接影響整個機組運行[1-2]。葉片材質主要采用具有強度高、剛度高、耐腐蝕性特點的玻璃纖維增強復合材料(glass fiber reinforced polymer,GFRP)[3]。葉片在制造過程中容易產生多種微缺陷[4],帶有微缺陷的葉片在載荷和惡劣環境下,能夠使微缺陷擴展、積累,最后導致葉片斷裂[5-6]。工程上可以把微缺陷看作微裂紋,受到外載荷作用后微裂紋尖端存有塑性區。在塑性區內產生塑性功,部分塑性功可以轉化為熱耗散[7]。紅外熱成像技術具有快速直觀、定位精準、熱靈敏性特點,能夠監測材料表面溫度變化[8]。

Palumbo等[9]利用材料裂紋尖端溫度變化確定材料疲勞極限。Liakat等[10]研究了復合材料在循環載荷作用下,由溫度變化確定材料剩余疲勞壽命。Naderi等[11]利用紅外熱像技術監測玻璃纖維復合材料中裂紋尖端溫度變化,研究了復合材料疲勞過程的損傷能。樊俊鈴等[12]應用有限元數值模擬方法研究了裂紋尖端溫度信號變化與裂紋擴展速率、應力強度因子之間的關系。以上研究說明研究材料在外載作用下裂紋尖端溫度場是重要課題,但從解析計算研究葉片復合材料裂紋尖端溫度場甚少。

葉片是由纖維、基體和界面構成的復合材料,比金屬材料結構復雜。塑性功的另一部分留在材料中將影響材料內部微觀結構變化[13],觀察葉片斷口失效的微觀結構有利于研究葉片疲勞損傷模式。

本文首先推導葉片復合材料的裂紋尖端溫度場計算模型;再利用紅外熱像技術監測微缺陷葉片試件在靜拉伸斷裂時表面溫度,通過實驗驗證葉片復合材料溫度場計算模型的準確性和可行性;最后再利用掃描電子顯微鏡(scanning electron microscopy,SME)技術檢測葉片試件斷口損傷模式。

1 理論基礎

葉片是由無堿玻璃纖維布鋪設形成的復合層板,假設纖維鋪設方向與方向夾角為,此時葉片正應力會引起剪應變,剪應變又會引起線應變,因此在葉片內部出現交叉效應,可以把風力機葉片看作正交各向異性體[14-15]。微裂紋擴展時,裂紋尖端塑性區的形狀和大小影響著裂紋尖端溫度場。

1.1 正交各向異性復合材料塑性區

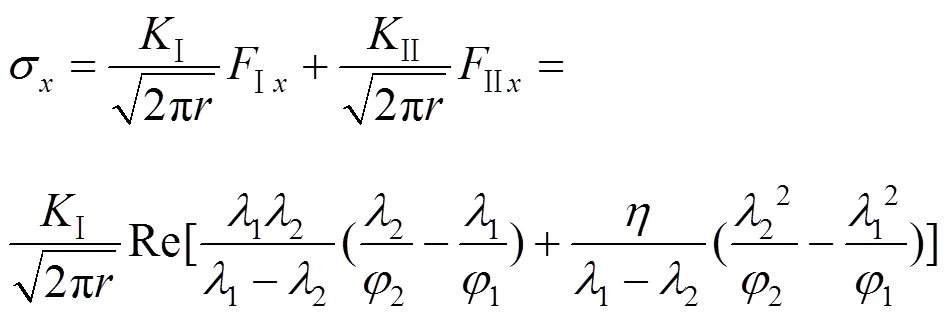

1.1.1 正交各向異性復合材料裂紋尖端應力場

外力作用下裂紋尖端附近的材料發生屈服,導致裂尖附近出現復雜的應力場。

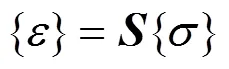

正交各向異性的葉片復合材料的坐標軸與彈性主軸重合,則葉片復合材料本構方程為

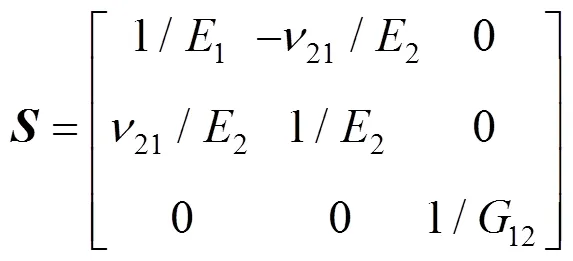

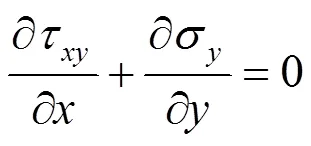

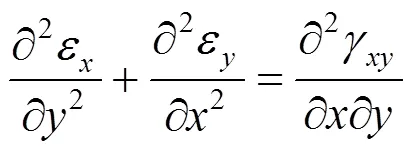

若不計體積力,正交各向異性葉片復合材料的平衡方程和變形協調方程分別為:

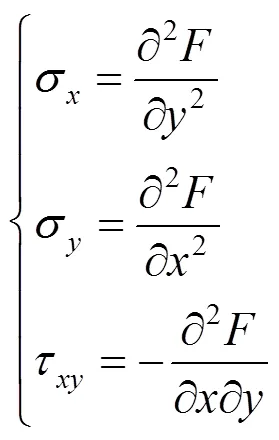

由式(1)—(6)得到正交各向異性葉片復合材料平面問題方程:

式中:22=1/2;12=-21/2;66=1/12;11=1/1。

由于葉片工作時受到正應力和剪應力的共同作用,會導致葉片產生I/II型復合型裂紋。

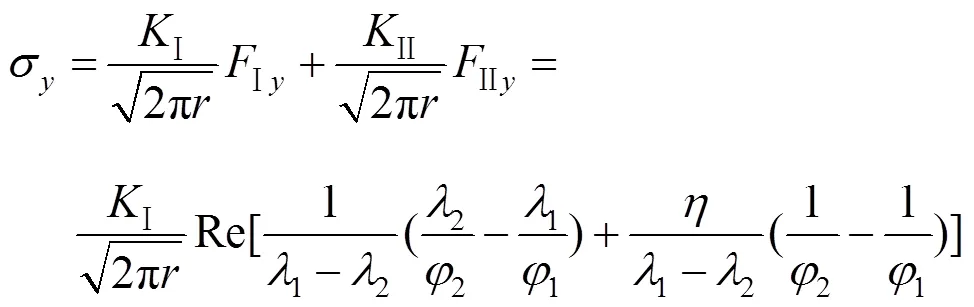

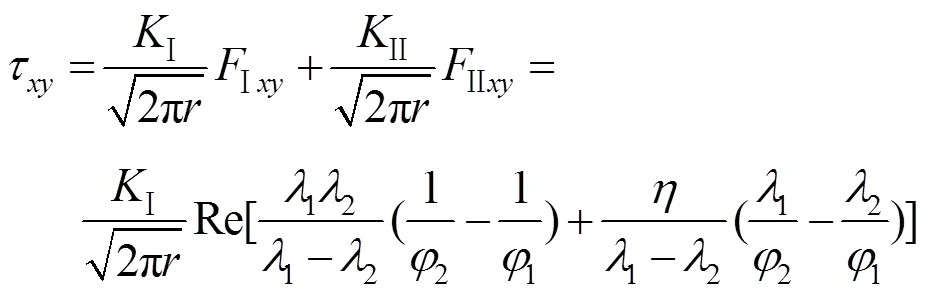

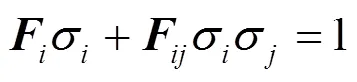

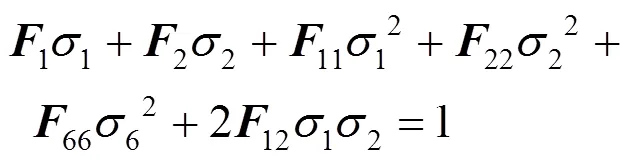

1.1.2 復合材料屈服準則

復合材料失效屈服準則中,Tsai-Wu屈服準則是描述最為全面、成熟的準則。其他準則都是根據待定的加載和受力條件,基于Tsai-Wu屈服準則簡化而得到。

假定在應力空間中的破壞表面存在下列形式:

在平面應力下,式(11)可以表達為

1.1.3 正交各向異性葉片復合材料的塑性區

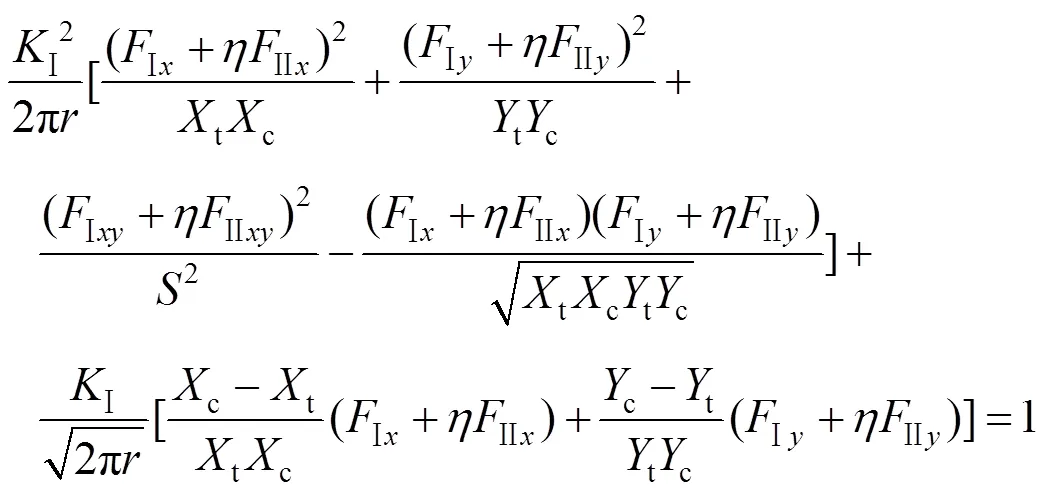

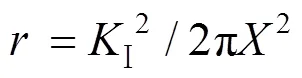

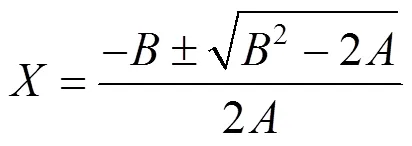

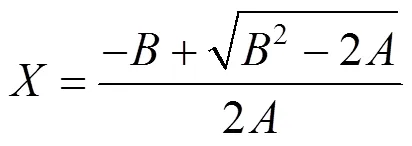

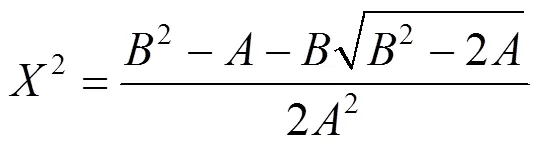

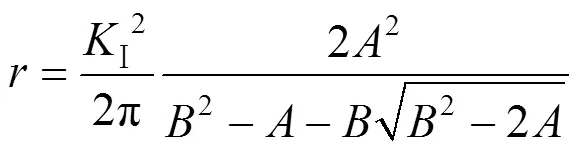

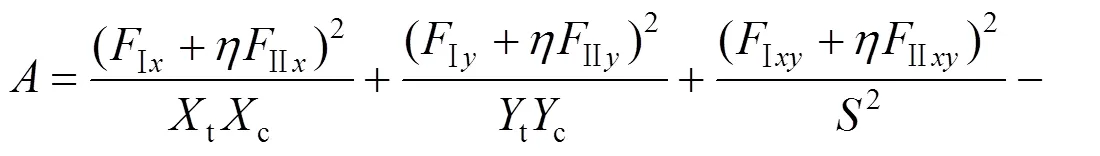

將式(8)—(10)代入式(12)得

1.2 裂紋尖端溫度場

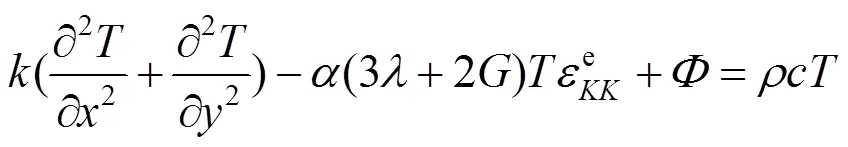

裂紋尖端溫度場變化與很多參數有關,如材料熱傳導系數、材料熱擴散系數、塑性區內熱流密度等。為了能夠對裂紋尖端溫度場進行數值計算,假定這些參數不隨時間、位置變化,是固定不變值。

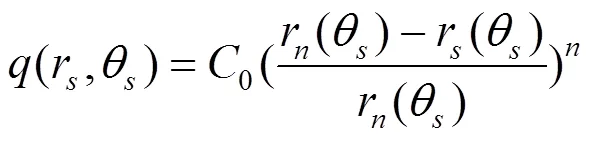

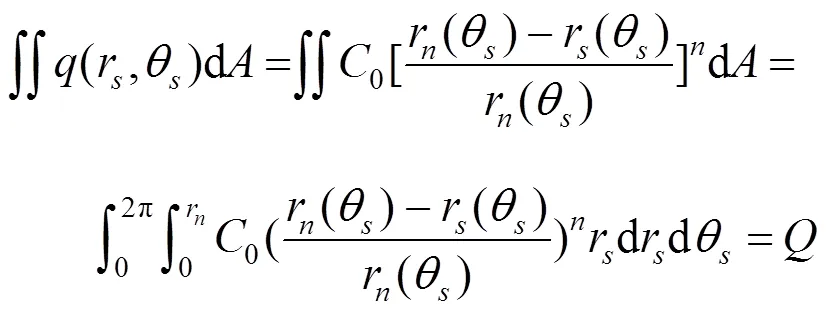

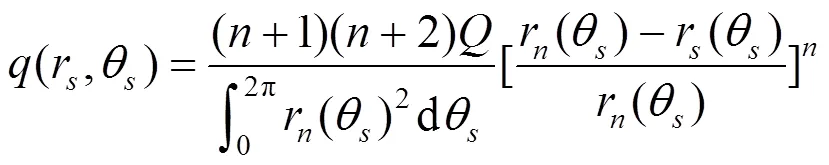

因為內熱流密度函數變化規律與裂紋張開位移的變化規律相同,則設內熱流密度函數形 式為

正交各向異性葉片復合材料微裂紋處熱傳導方程[15]為

通過式(16)—(18),可以確定葉片復合材料裂紋溫度場的內熱流密度函數。

2 實驗過程

2.1 試件材料及形狀

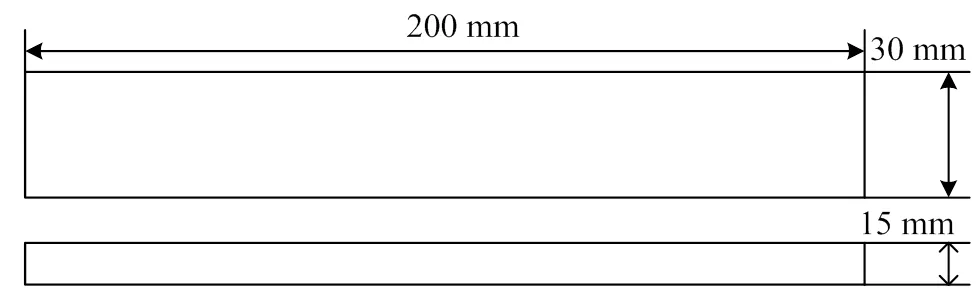

氣泡缺陷是葉片制造過程中常見缺陷,本實驗以含氣泡缺陷的葉片試件為研究對象。按照GB/T 1447—2005《纖維增強塑料拉伸性能試驗》方法制作試件,葉片試件是由無堿玻璃纖維布和環氧樹脂制造的層合板,鋪層選用[0/90]NT的鋪設方式。人為制造氣泡缺陷如圖1所示,試件制作選取第2層為缺陷層。試件幾何形狀及尺寸如圖2所示。

圖1 氣泡缺陷層圖

圖2 試件形狀、尺寸圖

2.2 實驗系統和實驗過程

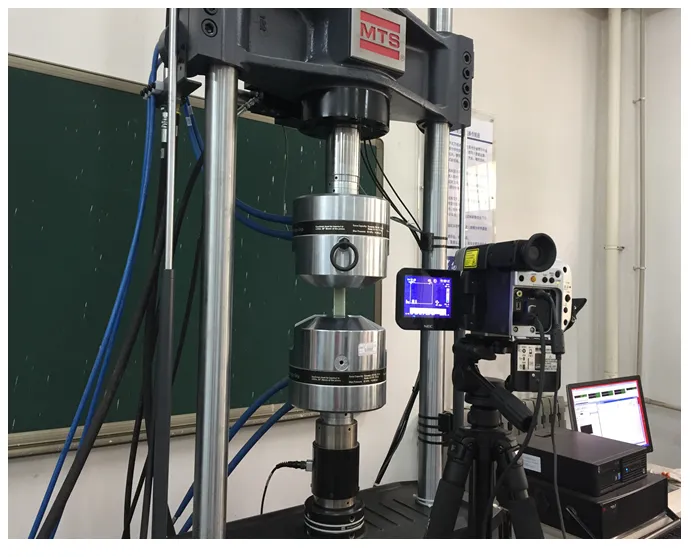

實驗中有MTS 810伺服液壓實驗機和NEC R300紅外熱像儀,MTS 810伺服液壓實驗機給葉片試件施加拉力,紅外熱像儀監測試件表面溫度。

實驗前,利用細砂紙對葉片試件表面邊棱角進行打磨,主要是減小或消除棱角處應力集中。實驗過程要求密閉恒溫的狀態,防止其他因素影響實驗。

首先,對試件進行預實驗。以保證試件與MTS810夾頭接觸良好,防止試件脫離實驗機的夾頭,使實驗順利完成。

再次,調整紅外熱像儀位置。紅外熱像儀放置試件外側,使鏡頭與試件表面垂直,在實驗中測量前調準后,測量過程中不再調節,保持統一的測量標準,經過調整紅外熱像儀距離試件大概50 cm處。安裝好的實驗系統如圖3所示。

葉片試件的靜拉伸實驗采用位移控制方式,本實驗中采用0.5mm/s的速度進行。

圖3 實驗系統圖

3 實驗分析及結果

3.1 葉片復合材料塑性區和內熱流密度函數的確定

圖4 平面應力下的復合型裂紋塑性區范圍圖

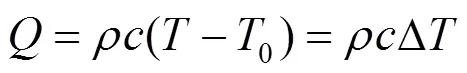

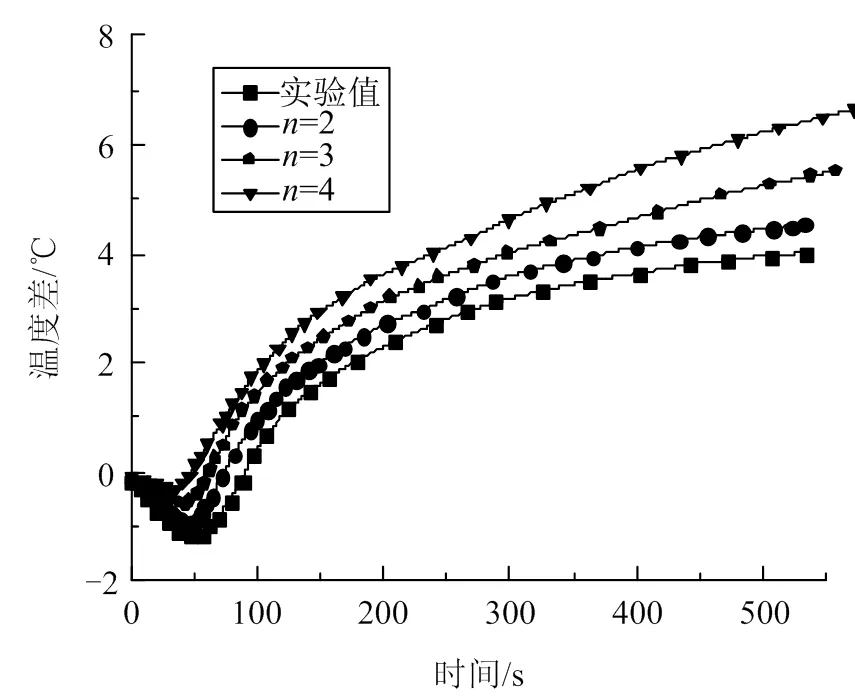

再次,確定塑性區的內熱流密度函數。利用公式(16)—(18),并且為大于1的整數,分別計算不同值的表面溫度變化。通過紅外熱像儀監測葉片試件表面溫度得到的實驗值與裂紋尖端溫度場不同冪次的解析計算值,如圖5所示。由 圖5可知,葉片試件表面溫度先是隨時間下降,達到最低點時迅速回升,溫度再逐步升高。計算的裂紋尖端溫度場解析結果,與實驗真實溫度變化相同。溫度場解析結果受到熱流密度函數的冪次數值影響,值越大,解析結果值也越大,與實驗值相差也越大。當值為2時,解析結果與實驗值最相近,經過計算有5.4%誤差。

3.2 葉片復合材料斷口微觀分析

材料在外力作用下發生不可逆熱力學過程,部分塑性功轉化為熱耗散,剩下塑性功轉化為改變材料內部微觀顯微結構的能量。葉片是不均勻、多向異性材料,其損傷與金屬材料不同,常見的有纖維斷裂、基體開裂、界面脫粘、分層損傷等模式[16]。有時可能是一種損傷方式,有時多種損傷方式同時存在。

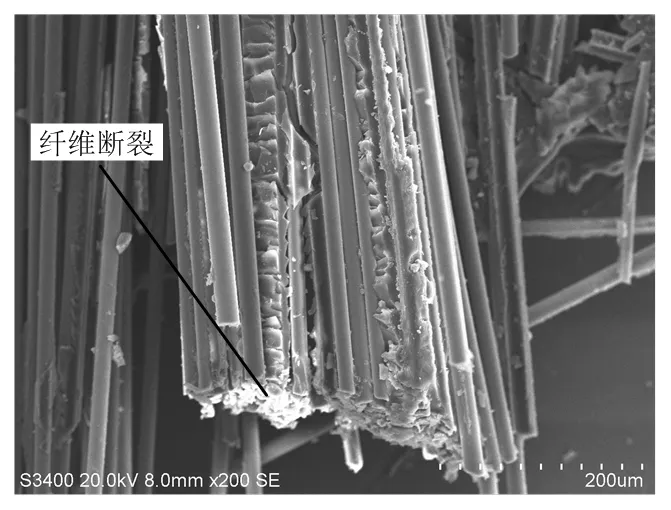

含氣泡缺陷葉片試件實驗結束后,采用HITACHI S-3400N型SEM對葉片試件的失效斷口進行了細觀形貌檢測,如圖6所示。

圖6中的實線代表纖維斷裂、虛線代表基體開裂。由于氣孔缺陷制造,使環氧樹脂與無堿纖維布發生分離,缺陷本身造成葉片試件的承載能力小。在有氣孔缺陷的位置產生應力集中,應力受到載荷作用下沿著最大應力的纖維方向移動。因氣孔缺陷造成纖維與基體相結合地方不夠牢固,但纖維的承載能力要比基體承載能力大,進而造成不牢靠的地方出現基體開裂。由于基體開裂導致葉片試件的承載能力下降,導致應力發生在脆弱的纖維上發生了纖維斷裂疲勞損傷方式。從SME中可以看出,葉片缺陷的存在對疲勞損傷是有影響的,宏觀看不到變化,但是微觀方面能夠看到疲勞損失方式。

圖5 溫度的實驗值與解析值

(a) 斷口細觀形貌圖

(b) 放大失效細觀形貌圖

圖6 試件斷口形貌的SEM照片

Fig. 6 SEM photographs of fracture morphology specimen

4 結論

1)利用紅外熱像技術監測氣泡缺陷葉片試件實驗中表面溫度變化,發現試件溫度先是下降,再逐步升高直到斷裂。

2)通過紅外熱像技術,驗證了微缺陷葉片復合材料裂尖溫度場計算模型的準確性。通過計算得到葉片復合材料裂紋尖端塑性區為不對稱橢圓形,并且內熱流密度函數的冪數為2。

3)通過靜拉伸斷裂實驗可知,含氣泡缺陷葉片試件有纖維斷裂、基體開裂等多種損傷形式。

[1] 胡燕平,戴巨川,劉德順.大型風力機葉片研究現狀與發展趨勢[J].機械工程學報,2013,49(20):140-151.

[2] 陶維翔.葉尖小翼對風力機氣動性能的影響分析[J].分布式能源,2019,4(2):47-52.

[3] 孟梨雨,曾智,王冠,等.風電葉片蒙皮與腹板粘接紅外熱像檢測研究[J].光電子技術,2015,35(3):174-178.

[4] Shokrieh M M,Rafiee R.Simulation of fatigue failure in a full composite wind turbine blade[J].Composite Structures,2006,74(3):332-342.

[5] 周偉,孫詩茹,馮艷娜,等.風電葉片復合材料拉伸損傷破壞聲發射行為[J].復合材料學報,2013,30(2):240-246.

[6] 郭杏林,王曉鋼.疲勞熱像法研究綜述[J].力學進展,2009,39(2):217-227.

[7] Ranc N,Palin-luc T,Paris P C,et al.About the effect of plastic dissipation in heat at the crack tip on the stress intensity factor under cyclic loading [J].International Journal of Fatigue,2014,58:56-65.

[8] Wymore M L,Dam J E V,Ceylan H,et al.A survey of health monitoring systems for wind turbines [J].Renewable and Sustainable Energy Reviews,2015,52:976-990.

[9] Palumbo D,Finis R D,Demelio P G,et al.A new rapid thermographic method to assess the fatigue limit in GFRP composites[J].Composites Part B,2016,103:60-67.

[10] Liakat M,Khonsari M M.Analysis and life prediction of a composite laminate under cyclic loading [J].Composites Part B,2016,84:98-108.

[11] Naderi M,Kahirdeh A,Khonsari M M.Dissipated thermal energy and damage evolution of Glass/Epoxy using infrared thermography and acoustic emission [J].Composites Part B,2012,43(3):1613-1620.

[12] 樊俊鈴,郭杏林.彈塑性疲勞裂紋擴展行為的數值模擬[J].機械工程學報,2015,51(10):33-40.

[13] 姚磊江,童小燕,呂勝利.關于疲勞能量理論若干問題的討論[J].機械強度,2004,26(S):278-281.

[14] 周勃,俞方艾,張亞楠,等.風力機葉片原生缺陷轉捩的能量釋放機理研究[J].儀器儀表學報,2017,38(12):3053-3060.

[15] Bhalla K S,Zehnder A T,Han X.Thermomechanics of slow stable crack growth:closing the loop between computational modeling[J].Engineering Fracture Mechanics,2003,70(17):2439-2458.

[16] 沈觀林.復合材料力學[M].北京:清華大學出版社,2013:174-185.

Study on Crack Tip Temperature Field and Microstructure Damage for Wind Turbine Composite Blade

WANG Linlin, CHEN Changzheng, ZHOU Bo, SUN Yumeng, KANG Shuang, DU Jinyao

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870, Liaoning Province, China)

The crack tip temperature field of blade with micro-defect based on the thermo-mechanical was studied. The microstructure damage mode of specimen fracture was proposed. The numerical model of the crack tip temperature field was established by the plastic zone and the internal heat flux density function. The plastic zone boundary model of I/II crack propagation with micro-defects wind turbine blade was deduced by crack tip stress of orthotropic composite and Tsai-Wu failure criterion. The heat flux density function of crack tip temperature field was constructed by crack propagation law. The fracture failure microstructure of the blade specimen was examined by scanning electron microscopy(SEM). The surface temperature of wind blade specimen with micro-defect by infrared thermography was monitored. The surface temperature of specimen was consistent with numerica result of crack tip temperature field. The power of heat flux density function is 2. It was found that the damage modes of blade specimen with bubble defects were fiber fracture, matrix cracking.

wind turbine blades; infrared thermography; heat dissipation; crack tip temperature field; microstructure; damage; bubble defect; heat flux density function

10.12096/j.2096-4528.pgt.19007

2019-01-21。

國家自然科學基金資助項目(51575361,51675350)。

Project Supported by National Natural Science Foundation of hina (51575361,51675350)。

(責任編輯 辛培裕)