風(fēng)電葉片伺服靜力加載系統(tǒng)設(shè)計(jì)與評(píng)價(jià)

毛雨瀟,廖高華,許 旺

(南昌工程學(xué)院機(jī)械與電氣工程系,江西 南昌330099)

0 引言

風(fēng)電葉片認(rèn)證中靜力試驗(yàn)是其重要的一環(huán)[1-2]。靜力加載試驗(yàn)需要解決系統(tǒng)內(nèi)各節(jié)點(diǎn)之間的耦合問(wèn)題。目前,對(duì)于類似葉片靜力加載這種伴隨有耦合干擾的變力跟蹤控制的研究[3]。葉片靜力加載設(shè)備的研制多采用液壓技術(shù)[4]。由于葉片靜力加載時(shí)葉尖與葉根撓度差距較大,采用液壓伺服技術(shù)一直存在調(diào)速范圍較窄的問(wèn)題。同時(shí),由于流量泄漏和換向閥正封閉存在頻率死區(qū)和控制死區(qū)、液壓閥的線性特性較差,這加大了液壓系統(tǒng)控制難度。基于以上原因,設(shè)計(jì)了一套基于伺服驅(qū)動(dòng)技術(shù)的葉片多點(diǎn)靜力加載系統(tǒng),利用神經(jīng)網(wǎng)絡(luò)智能控制解耦算法,實(shí)現(xiàn)多節(jié)點(diǎn)靜力載荷協(xié)調(diào)加載。

1 伺服驅(qū)動(dòng)卷?yè)P(yáng)加載結(jié)構(gòu)設(shè)計(jì)

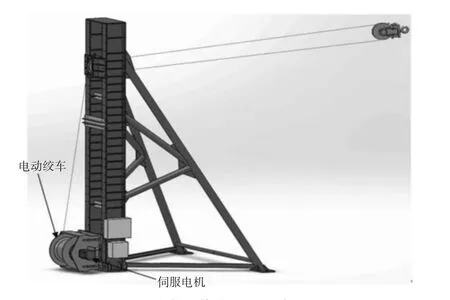

伺服驅(qū)動(dòng)卷?yè)P(yáng)加載設(shè)備主要由加載基座、加載支架、葉片夾具組成。加載支架集成伺服電機(jī)、減速機(jī)、絞車、導(dǎo)向輪、鋼絲繩等設(shè)備,構(gòu)成一個(gè)獨(dú)立的加載模塊。伺服電機(jī)控制絞車的正反轉(zhuǎn)動(dòng)實(shí)現(xiàn)鋼絲繩的收拉,而導(dǎo)向輪改變鋼絲繩的方向?qū)崿F(xiàn)側(cè)向加載。為了達(dá)到側(cè)向加載的目的,在支架頂端裝有導(dǎo)向模塊,該導(dǎo)向模塊可以根據(jù)葉片加載點(diǎn)高度自由調(diào)節(jié);鋼絲繩繞過(guò)導(dǎo)向模塊,再繞過(guò)連接在夾具上的動(dòng)滑輪,最后固定于導(dǎo)向模塊卸扣處,如圖1所示。在動(dòng)滑輪底座與鉸接頭之間安裝有拉力傳感器,實(shí)時(shí)測(cè)量施加在葉片夾具上的載荷。

圖1 單個(gè)加載單元三維裝配圖

根據(jù)葉片靜力試驗(yàn)標(biāo)準(zhǔn)以及試驗(yàn)方的要求,伺服卷?yè)P(yáng)加載結(jié)構(gòu)滿足以下要求:(1)加載支架最大加載載荷300 kN,側(cè)向加載支架導(dǎo)向滑輪能夠在標(biāo)高1.5~6 m之間上下調(diào)節(jié);(2)導(dǎo)向滑輪應(yīng)隨葉片加載后的撓曲變形作相應(yīng)的角度變化,使鋼絲繩最終加載方向與葉片軸線保持垂直,導(dǎo)向滑輪角度變化范圍為±20°。

2 靜力加載伺服動(dòng)力匹配

卷?yè)P(yáng)加載施力機(jī)構(gòu)的動(dòng)力源是伺服電機(jī),伺服電機(jī)的選型要考慮額定功率、額定扭矩、額定轉(zhuǎn)速及堵轉(zhuǎn)轉(zhuǎn)矩等。設(shè)葉片靜力加載的單點(diǎn)最大加載力為Fmax,鋼絲繩最大加載速度為Vmax,預(yù)選伺服電機(jī)的額定轉(zhuǎn)速為V0,卷筒直徑為D,傳動(dòng)比為i,鋼絲繩直徑為d。

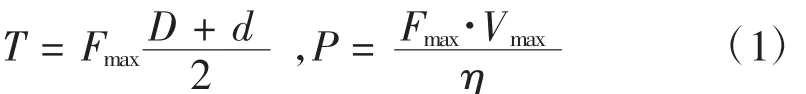

卷筒負(fù)載力矩T和所需功率P:

卷筒輸出扭矩T1和輸入扭矩T2:

卷筒輸出繩速v1:

式中,η為絞車傳動(dòng)總效率。

當(dāng)絞車所需功率P、輸入扭矩T2及輸出轉(zhuǎn)速v1同時(shí)滿足式(4)條件時(shí),所選伺服電機(jī)滿足使用要求。

式中,P0為電機(jī)額定功率;T0為電機(jī)額定扭矩。

3 BP神經(jīng)網(wǎng)絡(luò)PID控制器設(shè)計(jì)

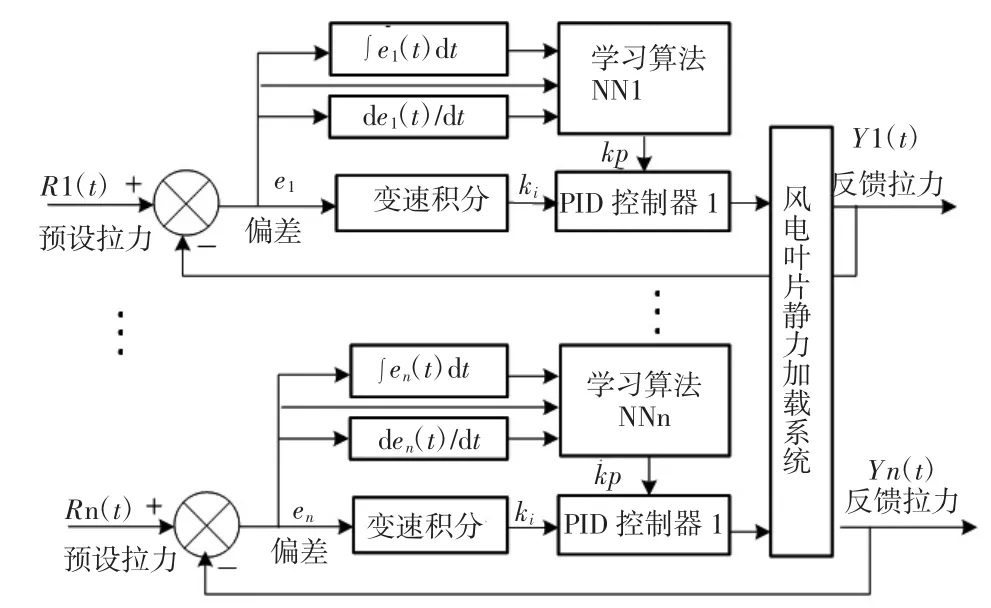

控制器由BP神經(jīng)網(wǎng)絡(luò)和變積分PID兩部分組成,使用BP神經(jīng)網(wǎng)絡(luò)對(duì)變速積分的比例環(huán)節(jié)進(jìn)行在線自整定。根據(jù)靜力加載試驗(yàn)的多輸入多輸出關(guān)系,建立BP神經(jīng)網(wǎng)絡(luò)變速積分解耦控制器如圖2所示。各節(jié)點(diǎn)力偏差為 e(k)、累計(jì)偏差∑e(k)以及偏差增量△e(k)作為BP神經(jīng)網(wǎng)絡(luò)的三個(gè)輸入端;同時(shí),通過(guò)變速積分算法得到ki,作為PID控制器的積分環(huán)節(jié)輸入。控制器輸出鋼絲繩的速度,加載葉片得到反饋力。

圖2 多節(jié)點(diǎn)加載BP神經(jīng)網(wǎng)絡(luò)控制結(jié)構(gòu)

4 靜力加載試驗(yàn)

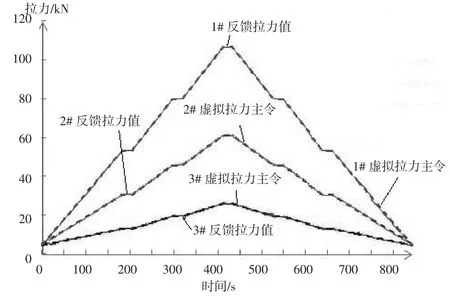

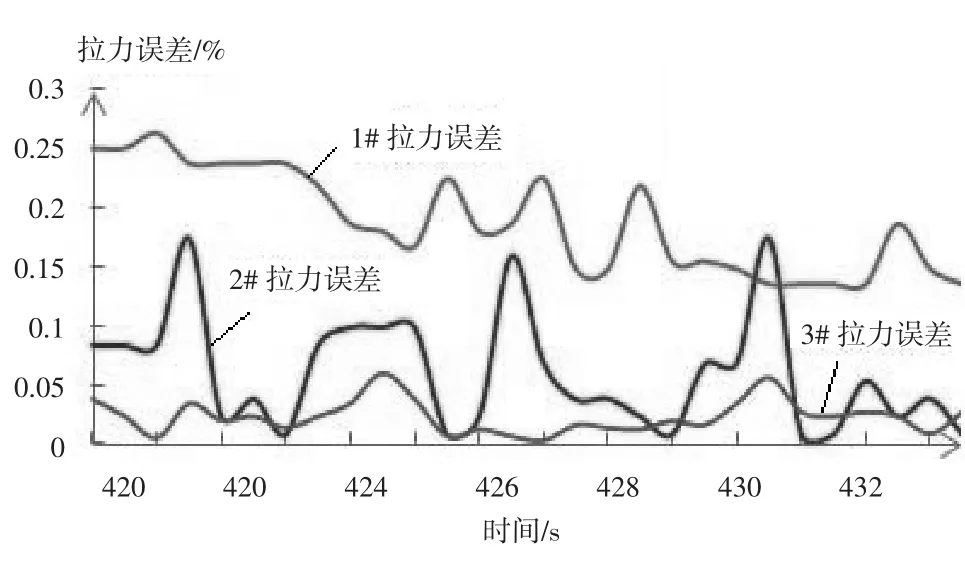

對(duì)某型56 m風(fēng)電葉片進(jìn)行靜力加載試驗(yàn),現(xiàn)場(chǎng)采用多級(jí)連續(xù)加載模式。葉片每個(gè)加載點(diǎn)的加載過(guò)程按照最大目標(biāo)載荷的40%-60%-80%-100%逐級(jí)加載及相反順序卸載,最大滿載荷保持階段連續(xù)保持時(shí)間不少于10 s。靜力加載現(xiàn)場(chǎng)如圖3所示,揮舞方向三點(diǎn)(25 m,34 m,45 m)靜力加載曲線結(jié)果如圖4所示,各加載點(diǎn)100%負(fù)載保持階段拉力誤差如圖5所示。葉片靜力加載整個(gè)過(guò)程中,加載(卸載)階段最大誤差8.7%,滿負(fù)載保持階段最大誤差0.86%,風(fēng)電葉片靜力試驗(yàn)具有很好的動(dòng)態(tài)跟蹤性能,超調(diào)量小、魯棒性強(qiáng)。

圖3 靜力加載現(xiàn)場(chǎng)試驗(yàn)

圖4 葉片揮舞靜力試驗(yàn)曲線

圖5 滿負(fù)載保持階段拉力誤差曲線

5 結(jié)束語(yǔ)

根據(jù)風(fēng)電葉片靜力加載試驗(yàn)認(rèn)證要求,設(shè)計(jì)多點(diǎn)風(fēng)電葉片靜力加載系統(tǒng),調(diào)速范圍更廣,響應(yīng)速度更快。不依賴系統(tǒng)數(shù)學(xué)模型,解決實(shí)際葉片靜力加載過(guò)程的耦合干擾,采用單因子變量原則進(jìn)行試驗(yàn)分析,改變風(fēng)電葉片的不同尺寸規(guī)格、加載方向分析其適應(yīng)性及加載點(diǎn)數(shù)分析其適應(yīng)性。