淺析合成氨節能減排

(四川瀘天化股份公司,四川瀘州, 646300)

1 概況

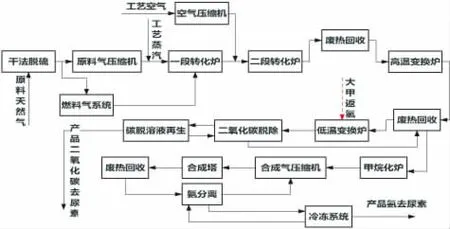

瀘天化股份公司合成車間新系統合成氨裝置是上世紀70年代從美國凱洛格公司成套引進的年產30萬噸生產裝置,是公司天然氣最大用戶和耗能大戶,合成車間新系統經過第二次擴能技改后,年產量增加了50%,噸氨綜合能耗降到KBR公司考核的32.86GJ/t,合成車間新系統裝置工藝生產流程簡圖如圖1。

圖1 工藝生產流程簡圖

近幾年公司合成車間新系統裝置由于生產原材料短缺和價格的上漲,裝置平均負荷較低,能耗高,生產成本增加,產品利潤空間進一步縮小;雖然噸氨綜合能耗能夠達到國家最低標準,但作為公司新系統裝置與國內先進合成氨裝置能耗比較還有較大差距。為了完成公司節能減排目標,合成新系統裝置必須深挖潛能,合理優化操作,降低系統成本物耗,提升公司經濟效益,為此車間結合生產實際,將降低合成新系統噸氨綜合能耗為作一個新的目標課題。

合成車間新系統裝置是以天然氣為原料的耗能大戶,雖然經過1988年和2004年兩次擴能技改,年產量增加了50%達45萬噸,其噸氨綜合能耗在實際操作時降到了34 GJ/t左右,但與先進裝置還存在一定差距。本裝置的動力驅動主要是用天然氣鍋爐加熱爐水和回收裝置廢熱鍋爐的熱量產生蒸汽,由于天然氣價格上漲,導致噸氨綜合能耗增加;所以在生產操作中只能通過深挖裝置潛能,在裝置開、停車和正常生產中優化工藝參數,使噸氨綜合能耗達到最優,從而降低噸氨生產成本。

2 燃料氣系統優化

在合成新系統合成氨生產中,燃料氣是由本系統高壓天然氣、回收系統馳放氣、合成老系統低壓天然氣和馳放氣組成;燃料氣的消耗主要是一段轉化加熱用的頂燒、煙燒燃料氣為轉化反應提供熱量;其次是輔鍋產汽所需要的天然氣和為提高高壓蒸汽過熱度所需要天然氣,所以節約燃料氣也要從這幾方面著手[1]。

2.1 合理控制水碳比,減少轉化反應燃料氣消耗

減少一段爐蒸汽轉化的熱負荷就要降低轉化反應的水碳比,降低水碳比不但降低了工藝蒸汽消耗量而且可有效地降低一段爐轉化的熱負荷,但是水碳比不是越低越好,因為過量的水蒸汽還是防止轉化爐管析炭的重要手段。所以要從實際情況出發,根據一段爐催化的效率,將水碳比控制在3.38—3.41左右,在全面評價經濟效益的基礎上確定轉化反應的最優水碳比。

2.2 依據一段爐出口殘余在線監測參數,優化調整一段爐和壓縮機參數

在生產中,氣礦輸送的天然氣組分經常發生變化,根據一段爐出口殘余甲烷量參數AI-1A和原料氣壓縮機的負荷參數,及時調整天然氣壓縮機轉速和一段爐出口溫度參數,將一段爐的殘余甲烷調控在<13.28%,以控制燃料氣的消耗,減少轉化燃料氣的消耗量。

2.3 優化調節一段爐引風機和鼓風機負荷,加強一段爐余熱回收

生產中根據一段爐負壓和氧氣含量參數,隨氣溫和工況的變化及時調整引風機和鼓風機負荷,確保一段爐燃料氣充分燃燒,加強了盤管余熱回收,減少蒸汽耗用。

2.4 優化輔鍋負荷減少燃料氣消耗

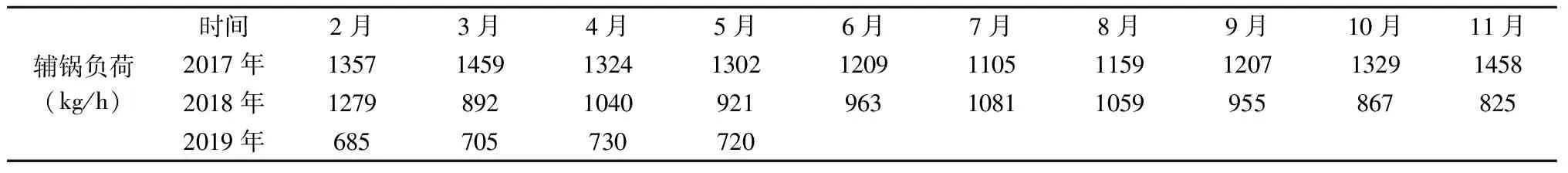

降低輔鍋負荷,2018年2月優化操作前輔鍋負荷為1200kg/h,參照和對比國內同類型合成氨裝置的輔鍋負荷(700kg/h),并結合本系統的蒸汽管網構成特點,我們在生產過程加強了輔鍋負荷的控制,充分利用廠供外管網中壓蒸汽,2018年輔鍋優化操作后將其負荷降至900-820kg/h左右;2019年系統2月份開車正常后,輔鍋燃料氣消耗下降,運行數據如表1。

表1 優化前后輔鍋負荷及高壓蒸汽過熱溫度對照表

2.5 裝置開停車和正常生產中優化回收工藝廢氣作為燃料氣

(1)合成氨在生產過程中要放一部分馳放氣,經過普里森系統處理后的高低壓氫氣回收至合成回路系統,增加了氨產量,高純氫外送油脂,非滲透氣送至101-B燃料氣系統,有效降低了一段爐燃料氣的消耗。

(2)2006年合成車間設計了回收大甲醇尾氣管線,不僅解決了甲醇生產中尾氣排放對大氣的污染問題,而且裝置通過回收氫氣也增加了氨產量。

(3)2015年車間新配回收老系統馳放氣管線,通過回收老系統排放的馳放氣(作為燃料氣)至一段爐燃料氣系統,減少了老系統馳放氣的放空,同時也降低了本系統燃料氣用量。

(4)鈷鉬加氫、氧化鋅升溫放空天然氣的回收,每次開車天然氣回收量達70000 Nm3,停車降溫時可同樣進行回收,天然氣回收流量在20000 Nm3左右。

(5)系統停車過程中,合成系統卸壓氣體液回收至一段爐燃料氣系統,合成系統停車后可對馳放氣回收作為一段爐燃料氣用,直至合成系統壓力降至3MPa,可回收馳放氣量約50000 Nm3。

(6)低變還原載氣的回收,新更換低變催化劑在開車過程中需進行催化劑還原操作,還原載氣一般為脫硫后天然氣,平均流量約為16000 Nm3/H,在滿足還原質量和系統穩定的情況下,車間技改通過新配專用回收載氣管線,可實現載氣的全部回收。

3 蒸汽系統優化

在合成氨生產中,蒸汽主要有以下三個方面的用途:一是作為工藝原料為轉化反應原料,二是作為蒸汽透平的動力來源,三是作為加熱介質;在實際生產中也是根據水蒸汽的上述用途,進行節能降耗工作,主要是增加系統自產蒸汽,減少外界輸入蒸汽;生產中加強和調度聯系減少中壓蒸汽和低壓蒸汽的放空;減少高、中壓蒸汽的直接降級使用。

3.1 優化水碳比操作,減少轉化反應蒸汽耗用

首先,在不影響一段爐轉化反應的和催化劑的效率情況下,控制水碳比在底限值操作,以減少轉化蒸汽的消耗和一段爐燃料氣消耗;其次,合理調整MIC-25的蒸汽用量,減少加入二段爐的蒸汽量,同時也降低系統阻力,降低了生產能耗。

3.2 合理降低循環水溫度,減少壓縮機組蒸汽消耗

合理降低循環水溫度,可以減少透平蒸汽消耗量,根據裝置運行采集參數得出,在高負荷情況下如果涼水塔的出水溫度在28~30℃以上,通過增開涼水塔一臺冷卻風機,可以讓循環水溫度下降2℃左右,增開風機雖然噸氨電耗成本增加了0.007Gcal,大機組透平段間冷卻溫度下降,四大壓縮機蒸汽透平的蒸汽用量減少,噸氨蒸汽耗降低了0.025Gcal,綜合能耗降低0.018 Gcal,所以系統高溫季節高負荷下涼水塔需全開風機,在較低負荷下壓縮機返回閥有開度時應適量少開風機,風機運行臺數調整的同時現場各崗位應對各機泵油溫作相應調整,并根據工藝參數的變化對各水冷器水量作相應調整,以達到最優化。

3.3 優化調整高壓-中壓-低壓蒸汽系統

系統可以通過加強回收廢熱鍋爐熱和合成塔熱量,以增加系統自產高壓蒸汽量;適當提高高壓蒸汽的過熱溫度,可以提高高壓蒸汽能級,高壓蒸汽的做功能力和熱利用率相應增強,降低系統的能耗;系統產生的高壓蒸汽主要由合成壓縮機的高壓透平使用,生產中高壓蒸汽通過PIC-12做功后轉化為中壓蒸汽進入中壓蒸管網,合理調節PIC-12開度和PIC-6的壓力,103-J的一級后壓力,降低中壓蒸汽用量。正常生產中為了防止中壓蒸汽直接通過低壓蒸汽減壓閥減壓至低壓蒸汽系統,脫碳冷貧液泵用背壓透平,蒸汽通過背壓透平做功轉化為低壓蒸汽,以平衡脫碳系統再生塔再沸器再生所用蒸汽,減少中壓蒸汽的降級使用。

3.4 減少蒸汽放空量,降低噸氨蒸汽消耗

生產中加強與調度聯系,減小中壓蒸汽放空,2017年系統經過技改,新增低壓蒸汽調節閥,將系統富余低壓蒸汽送入外界低壓蒸汽管網,減少低壓蒸汽的放空;生產中為了給脫鹽水加熱物理脫氧,需要低壓蒸汽加熱,在保證脫鹽水中溶解氧含量的情況下,可適當減少脫氧槽的低壓蒸汽消耗,通過蒸汽調節閥控制脫氧槽的壓力在0.07—0.09MPa左右,加強給水系統熱量回收。

3.5 優化調整天然氣壓縮機進氣壓力和氫氮氣壓縮機透平一級后壓力降低蒸汽消耗

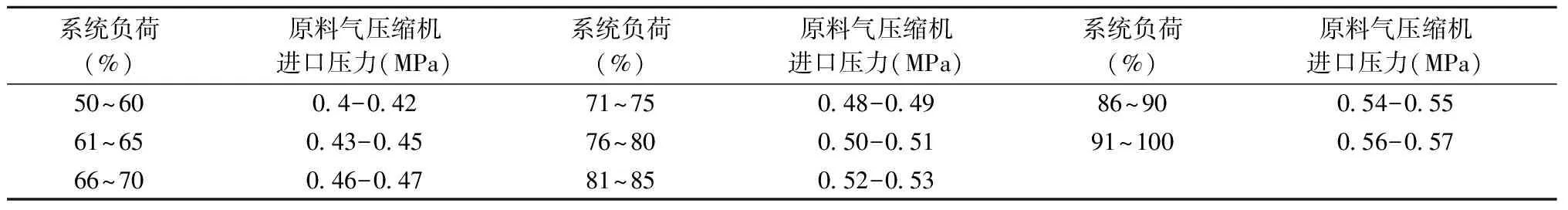

(1)提高天然氣壓縮機進口壓力,當外界天然氣壓力充足時適當提高天然氣壓縮機入口壓力,降低天然氣壓縮機蒸汽消耗,高負荷的情況下,將天然氣壓縮機入口壓力控制在0.56-0.57MPa左右,由于進口壓力提高,天然氣壓縮機蒸汽透平調節閥的開度變小,天然氣壓縮機耗用的蒸汽量減少。

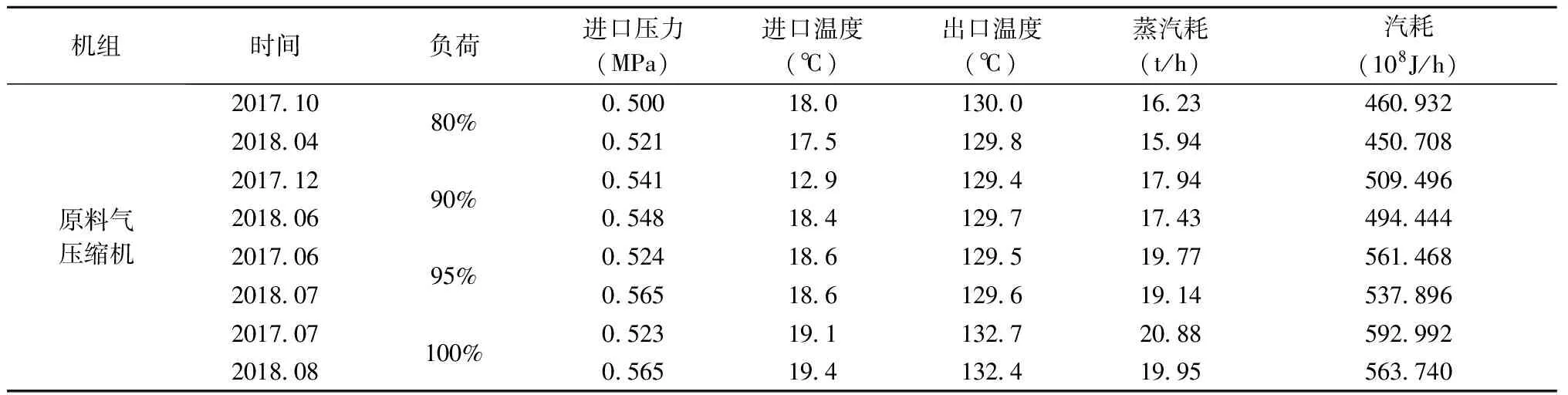

通過查閱近兩年生產資料,我們發現:相同負荷下,原料氣壓縮機的進口壓力不同,對應的蒸汽耗量也不相同,如表3。

表2 系統負荷與原料氣壓縮機進口壓力對應表

表3 原料氣壓縮機能耗對應表

如果我們在生產維護過程中將原料氣壓縮機進口壓力提至高限操作,從表3中我們可以看到負荷一定的情況下原料氣壓縮機進口壓力每提高0.01MPa,可節約蒸汽2.1261 t/h,降低能耗60.3812×108J/h。

(2)提高氫氮氣壓縮機一級后壓力,相同負荷(即氫氮氣壓縮機低壓缸出口壓力相差不大)的條件下,其一級后壓力的值越小,說明該壓縮機所耗的蒸汽也就越多,所以,生產操作中將其一級后壓力向設計值靠,并統計氫氮氣壓縮機的運行數據2017與2018年進行比對、核算如表4。

表4 系統優化前后氫氮氣壓縮機汽耗對照表

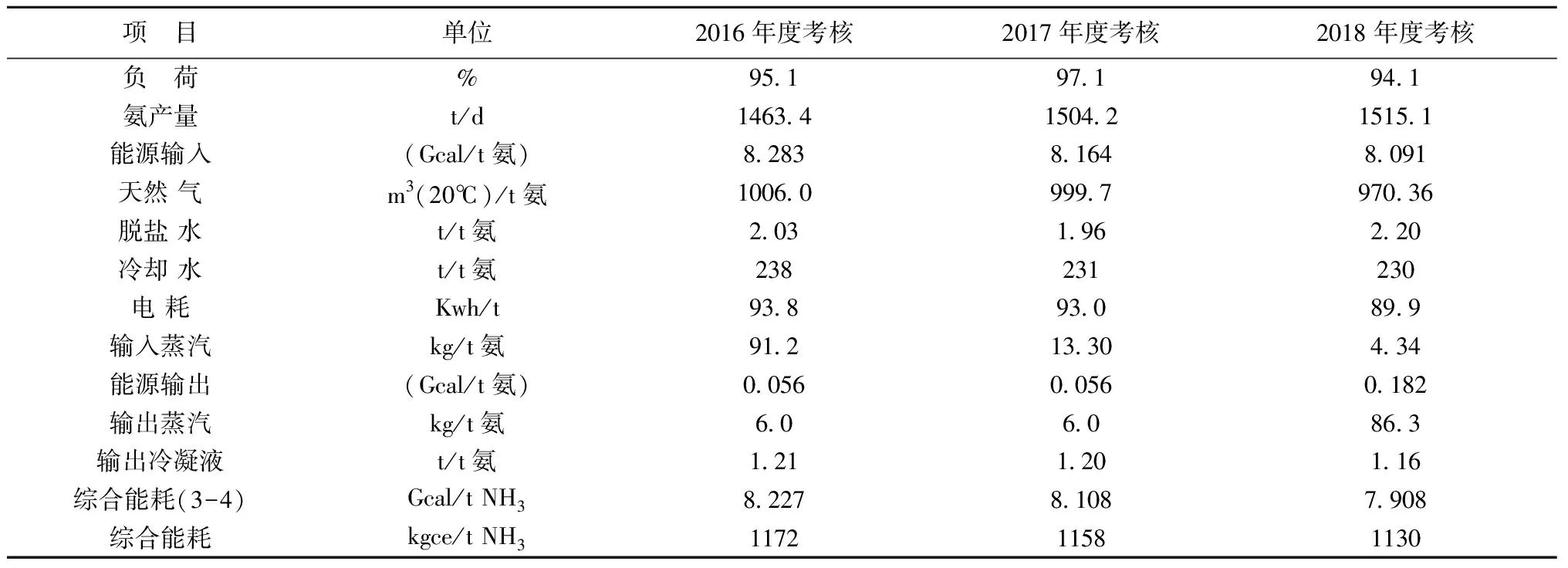

4 結束語

為實現公司合成新系統裝置年噸氨綜合能耗降至33.5 GJ/t,即:噸氨綜合能耗降0.5 GJ/t目標,生產中通過降低合成新系統噸氨綜合能耗優化操作,合成崗位冷氨泵由透平倒電機運行;原料氣壓縮機進口壓力靠高限操作,氫氮氣壓縮機一級后壓力提高0.1MPa;降低輔鍋天然氣消耗負荷680-800kg/h,高壓蒸汽過熱溫度靠460℃運行;回收大甲返氫時按比例配入空氣時適當降低一段爐出口溫度等操作更為合理,2018年合成車間新系統裝置噸氨綜合考核能耗達到了前所未有的33.05 GJ/t,圓滿實現了節能減排的目標,裝置節能、降耗增效起了良好明顯效果,進一步降低了生產運行成本;提升和增強了企業的生存能力和競爭能力,在以后的生產運行過程中,要精心操作,細心維護,繼續深挖裝置潛能,使裝置能夠發揮出更大的潛力以降低裝置噸氨能耗。

表5 裝置優化前后產量與能源消耗考核表(含氫介質折氨)