渤海某油田電脫水器中乳化液的防治*

王 晶,徐 超,呼文財,王 欣

(中海油(天津)油田化工有限公司,天津300452)

電脫水器作為高效的原油深度脫水設備被廣泛應用于海上油田。由于原油物性及產液性質的不同,在原油脫水過程中電脫水器中間往往存在一個過渡帶,現場稱之為乳化層。該過渡帶正常情況下對電脫水器及原油脫水效果影響不大,但若該過渡帶較厚,將占據電脫水器內較大空間并影響脫出水的沉降,會對電脫水器的運行及原油脫水效果造成影響。

李文艷等研究了新疆油田產出液中CaCO3,Fe2O3,NaCl 和SiO2等固體顆粒對原油乳狀液穩定性影響,結果表明這4 種固體顆粒的存在會嚴重影響乳狀液的脫水[1]。吳迪等針對大慶油田杏二聯合站電脫水器內因過渡層加厚導致脫水電流過高、電場頻繁破壞的問題開展了相關研究,得出了電脫水器過渡層增厚是由于油田產液中含有FeS、SRB 及其它細菌的結論,并針對性地篩選出了一種破乳劑,減緩了電脫水器中過渡層加厚的問題[2]。

本文針對渤海某油田電脫水器中乳化液不斷累積而最終影響原油脫水的問題,開展了乳化液的物性、來源及成因分析,并找到了現場電脫水器中乳化液不斷累積問題的解決辦法。

1 實驗部分

1.1 材料與儀器

鹽酸,有效含量36%,市售;四羥甲基硫酸磷(THPS),有效含量75%,濟南珍東化工有限公司;蒸餾水;正己烷、石油醚,分析純,市售。電脫乳化液,取自渤海某稠油油田現場。渤海某稠油油田原油,黏度216.3 mPa·s(50℃),密度923.8 g/cm3(50℃),含硫0.372 %、蠟5.49%、瀝青質4.38%、膠質17.40%、凝固點-26℃、閃點134℃(開口)、閃點82℃(閉口)。現場在用破乳劑BH-102,中海油(天津)油田化工有限公司。

海豚牌測鐵管,檢測精度0.1 mg/L,華興化學試劑廠;DV-Ⅲ型黏度計,美國Brookfield 公司;FE28-Standard 型pH 計,精度±0.01pH,梅特勒-托利多國際貿易(上海)有限公司;DDS-307 型雷磁電導率儀,測量范圍0 μS/cm數100 mS/cm,上海雷磁創益儀器儀表有限公司;D8 Advance 型X 射線衍射儀,德國Bruker公司;S8 TIGER型原子熒光光譜儀,德國Bruker公司。

1.2 實驗方法

1.2.1 乳化液物性測試

(1)用500毫升的取樣瓶取200 mL的現場電脫乳化液,冷卻至25℃,按照1∶1 比例分別與蒸餾水、石油醚、正己烷混合,充分震蕩后觀察其分散性。

(2)用DV-Ⅲ型黏度計在25℃和95℃、剪切速率450 s-1下測定乳化液的黏度,觀察不同溫度下乳化液的狀態。用雷磁DDS-307 電導率儀分別在25℃和95℃下測定乳化液的電導率。

(3)在100 毫升的離心管中加入50 mL 的電脫乳化液,加入50 mL 石油醚,加入100 mg/L 的現場在用破乳劑BH-102,充分震蕩,使石油醚、破乳劑與乳化液充分混合。在25℃下,用羅賓遜離心機在轉速1700 r/min 下對樣品離心處理10 min,檢測乳化液的含水率及雜質含量。

(4)將離心后的乳化液在95℃水浴中放置30 min,然后對離心管底部水中析出的絮狀物進行提取、干燥。

(5)參照JY/T 016—1996《波長色散型X射線熒光光譜方法通則》及JY/T 009—1996《轉靶多晶體X射線衍射方法通則》對經過離心分離后得到的乳化液中雜質及離心后水中析出物進行定性、定量分析。

(6)用測鐵管分別測試離心后的上層乳化液及下層水中鐵離子含量。

1.2.2 鹽酸、THPS 對乳化液黏度及鐵含量的影響實驗

(1)向離心后去除硫化亞鐵沉淀的乳化液中加入5%的質量分數為36%的鹽酸,充分搖晃、混勻,離心后對上層乳化液和下層水中鐵含量進行檢測。在95℃下分別測定加酸前后的乳化液黏度。

(2)在乳化液中加入不同量的36%工業鹽酸或THPS,然后檢測加注兩種試劑前后25℃、95℃下乳化液的黏度及鐵在離心后乳化液中和水中的含量。

2 結果與討論

2.1 乳化液基本物性

在25℃下,乳化液表層有少量的浮油,除去浮油后的剩余物質不溶于水、正己烷和石油醚,但能夠分散在水中。由于油田現場電脫水器運行溫度為95℃,因此檢測了乳化液在室溫25℃和電脫水器運行溫度95℃下的黏度,分別為11.2 mPa·s 和7328 mPa·s,在25℃和95℃下乳化液的電導率分別為8.76和0.25 mS/cm,這說明該乳化液在25℃時為水包油型乳化液,而在95℃時為油包水型乳化液。在95℃下的乳化液呈半固態,基本失去了流動性。

在25℃下,離心法測得該乳化液的含水率為42%,在離心管底部約有1%(體積分數)的黑色沉淀,底層水的pH值為8.56。向沉淀中加入1∶1鹽酸后有氣泡冒出,同時釋放出大量硫化氫氣體,大部分沉淀物溶解,溶解后的溶液呈深黃色。進一步的XRF、XRD分析結果顯示,該沉淀主要為硫化亞鐵,含量為87.32%。

離心后的乳化液在95℃的水浴中靜置30 min后,離心管底部水中出現大量懸浮的褐色絮狀物,但將樣品冷卻至25℃后該絮狀物又溶解于水中。反復實驗結果表明,絮狀物的析出和溶解為可逆過程。在95℃下將該絮狀物析出,然后進行提取。XRF、XRD 分析結果顯示,該絮狀物的C 含量為80.78%、H 含量為10.55%、O 含量為2.18%、N 含量為3.32、S含量為2.37%、Fe含量為0.01%,各元素所占比例和膠質、瀝青質組成較為相似。離心后上層乳化液和下層水中鐵含量分別為36.8和1.3 mg/L。

2.2 鹽酸和THPS對乳化液物性的影響

從乳化液的物性分析可以看出,乳化液中鐵含量明顯高于一般原油中的鐵含量,結合于慧雪等研究了 Fe(NO3)3、FeCl2及 FeCl3對 HJ 原油和 RD 原油黏度的影響結果[3],初步推斷鐵離子在該油田乳化液形成過程中可能起到重要作用。因此分別用無機的鹽酸和有機的鐵絡合劑THPS對乳化液開展了相關實驗。

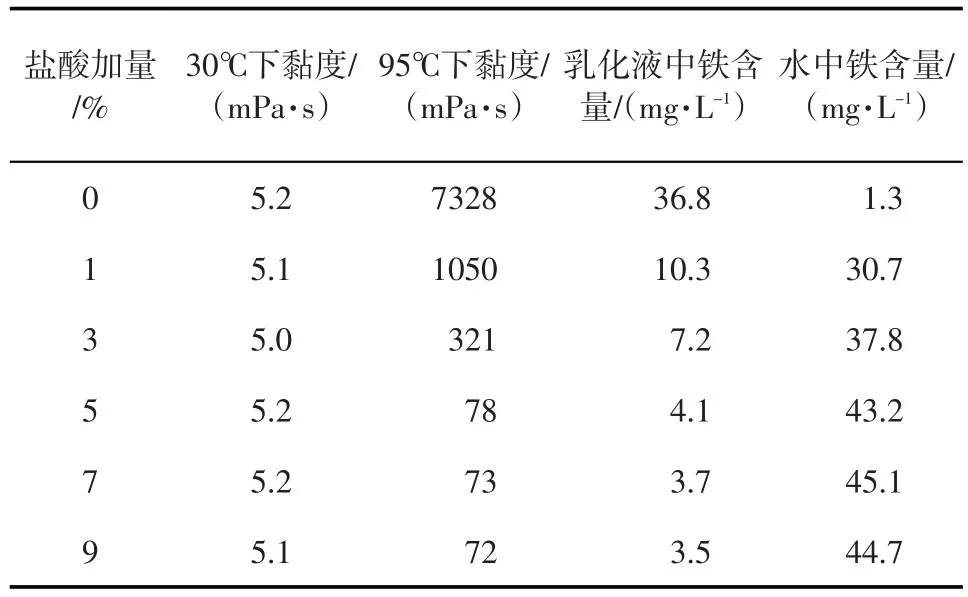

表1為鹽酸加量對乳化液黏度及離心后上層溶液中和下層水中鐵含量的影響結果。從表1可以看出,向乳化液中加入不同量的36%工業鹽酸,可使部分有機鐵轉變為無機鐵,從而使水溶液中鐵離子含量增加而乳化液中鐵離子含量減少。經過酸處理后的乳化液,升高溫度后的黏度增加情況較未經酸處理的乳化液明顯降低。說明鐵在乳化液的形成過程中起重要作用,當向乳化液中加入一定量鹽酸后,有機鐵轉變為無機鐵,乳化液中的有機鐵含量降低,故升高溫度后乳化液的黏度較未經酸處理的乳化液黏度明顯降低。

表1 鹽酸對乳化液黏度及離心后上層溶液中和下層水中鐵含量的影響

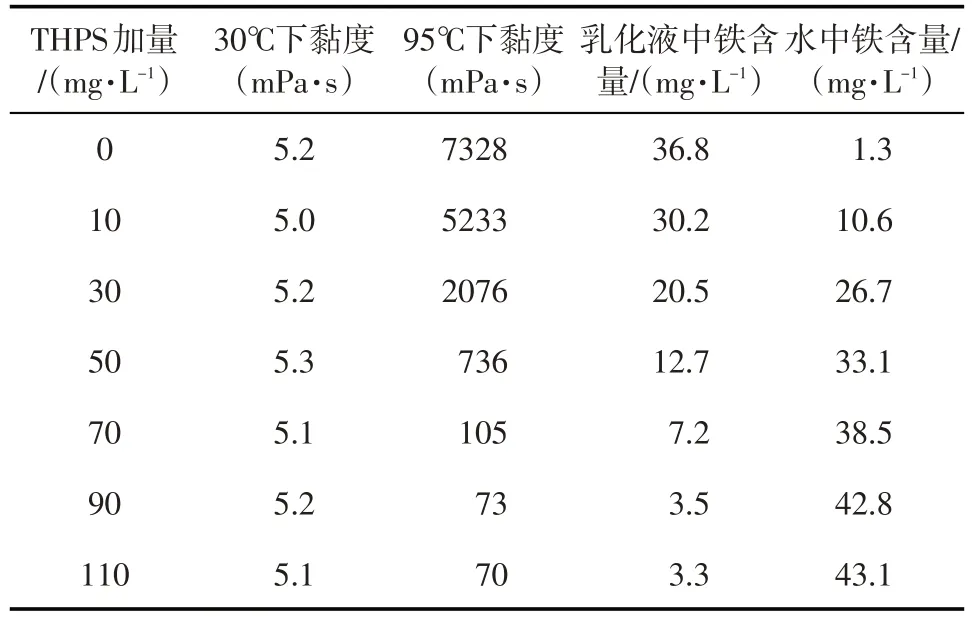

表2為THPS 加量對乳化液黏度及離心后上層溶液中和下層水中鐵含量的影響結果。從表2可以看出:向乳化液中加入THPS,可使部分有機鐵轉變為無機鐵,乳化液中鐵離子含量較少,水溶液中鐵離子含量增加。升溫后,經過THPS 處理后的乳化液黏度增幅明顯低于未經THPS處理的乳化液的。

表2 THPS對乳化液的影響實驗

2.3 THPS現場加注試驗效果

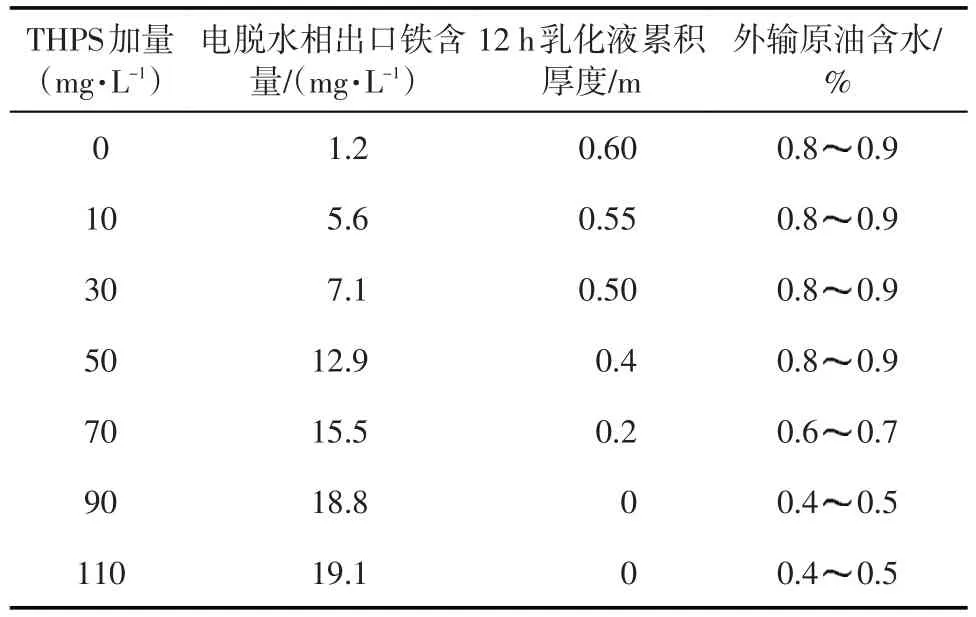

由于鹽酸的加注會對現場流程設備造成腐蝕,出于安全和現場的可操作性,開展了THPS 在電脫入口的加注試驗,結果見表3,試驗前先人工對電脫水器中乳化液進行徹底排放。從表3可以看出,隨著THPS 加注濃度的增大,電脫水器水相出口中鐵含量逐漸增加,電脫水器內12 h乳化液積累厚度不斷減少,外輸原油含水值也有所降低。當THPS 加注濃度為90 mg/L 時,基本可以解決電脫水器中乳化液不斷積累的問題,而且電脫水器出口原油的含水可滿足現場要求的≤0.5%的標準。

表3 THPS現場加注試驗效果

2.4 電脫水器中乳化液形成機理分析

膠態硫化亞鐵顆粒可在油水界面上形成排列緊密的剛性界面膜,阻止水珠間的聚并,使油水過渡層穩定且不斷增厚,從而使得乳化液穩定性增強,不易脫水[4-7]。鐵鹽可和原油中極性較強的膠質及瀝青質中的雜原子化合物發生締合作用,從而降低膠質、瀝青質在油中的溶解度,使膠質、瀝青質容易從油相中析出,發生自身聚合。有實驗表明,鐵鹽的存在對某些原油黏度的增加有明顯的作用,且隨著鐵鹽濃度的增加,黏度也隨之增大[8]。

從前面實驗現象及結果可以推斷:該油田乳化液的形成是由于鐵鹽與原油中的膠質、瀝青質絡合,形成了復雜的高分子化合物,該高分子化合物自身密度大于原油而小于水,從而沉積在電脫水器的油水界面處。該化合物中的部分成分在水中的溶解度隨溫度的升高而降低,當溫度降低后,該化合物溶解度增大,又溶解于水中,所以乳化液黏度降低;當溫度升高后部分化合物從水中析出并形成網狀結構,原油分子和水分子填充于網狀結構中,最終導致乳化液黏度極度增大。

3 結論

渤海某油田電脫水器中乳化液主要是由于鐵與膠質、瀝青質絡合后生成了復雜高分子化合物導致,部分化合物在水中的溶解度隨著溫度的升高而降低,溫度升高后在水中析出并形成網狀結構,而網狀結構的形成是高溫下乳化液黏度急劇增大的主要原因。硫化亞鐵的存在對乳化液的穩定也起到了一定的促進作用。

酸或THPS 的加入可破壞鐵與膠質、瀝青質已經形成的復雜高分子化合物,使有機鐵變為無機鐵而溶于水中。向電脫水器中加入一定量THPS后可以緩解電脫水器中乳化液不斷累積的問題,當THPS加注濃度為90 mg/L時,可以徹底解決電脫水器中乳化液累積的問題。