含磺酸基硫酸鋇防垢劑的制備與性能評價*

樊家鋮,曲占慶,齊 寧,孫 遜,張翔宇

(中國石油大學石油工程學院,山東青島266580)

由于地面集輸管線采出液的不配伍性,管線結垢嚴重。結垢不但會導致管線內徑減小,降低管線的利用率從而增大輸油阻力,還會在金屬管線表面形成濃差電池,加速管線的腐蝕。硫酸鋇垢由于其物理結構及化學性質的穩定性,極難清除,因此防垢為應對硫酸鋇垢的主要方法。硫酸鋇在地面管線溫度下的溶度積為1.98×10-10,極低濃度下即可生成沉淀。硫酸鋇晶體生長呈管狀,晶體堆積可形成結構致密且孔隙度低的玫瑰花形狀或分叉的晶塊。現階段針對硫酸鋇垢的防垢方法主要通過乙二胺四乙酸(EDTA)和二乙烯三胺五乙酸(DTPA)等帶羧基或羥基螯合劑對溶液中的成垢陽離子進行螯合;并利用有機物對垢微晶的物理化學吸附,羧基水解帶負電使微晶帶相同電荷相互排斥,從而使其懸浮于產出液中或不易附著于管線表面[1-4]。

劉林等[5]以丙烯酸、陽離子單體和次磷酸鈉為原料,以過硫酸銨為引發劑,通過水溶液自由基聚合制得新型擠注防垢劑PACS,其在丙烯酸和陽離子單體質量比為40∶2、次磷酸鈉和引發劑加量分別為單體總量的5%和2%、反應溫度為75℃時得到最佳防垢效果,PACS加量為35 mg/L時的防垢率即可達95%。張現斌[6]以順丁烯二酸酐、丙烯酸、丙烯酸甲酯、次磷酸鈉、烯類磺酸和烯丙基磺酸鈉為聚合單體、過硫酸鉀為引發劑,在引發劑為單體總加量2.4%時,100℃聚合反應3 h 得到新型硫酸鋇防垢劑,在各功能基團羧基、磺酸基、脂基、次磷酸鈉質量比為78∶8∶9∶9 時防垢劑性能最優。目前油田用防垢劑通常合成過程復雜,成本較高,且在高礦化度環境下的防垢效果不理想。因此,從防垢功能基團以及有機物相對分子質量兩方面進行防垢劑分子結構的設計和原料選擇,采用水溶液聚合法合成了硫酸鋇防垢劑,對原料配比進行了優化,研究了防垢劑加量、溫度、pH 值對防垢率的影響及防垢劑與地層水的配伍性。

1 防垢劑分子設計及原料選擇

聚合物阻垢劑分子設計首先是選擇聚合物分子的主鏈結構,其次是聚合物功能基團的種類和數量。聚合物分子中的羧基數量、分子結構排布以及相對分子質量對防垢性能都有較大影響[7]。

1.1 主鏈選擇

由于碳碳單鍵不但來源廣泛,且鍵能為347.3 kJ/mol,斷裂需要很大能量,面對酸堿鹽以及弱氧化劑時顯惰性,性能穩定。因此,選擇碳碳單鍵作為聚合物主鏈的主要結構[8]。

1.2 功能基團選擇

垢的形成分為形成過飽和溶液、垢核的形成、垢的生長以及垢的附著4 步,常用硫酸鋇防垢劑通常是作用于其中的一步或多步防止垢的形成。含有羥基或羧基等有螯合能力的防垢劑通過螯合增溶作用與成垢陽離子形成可溶于水的穩定螯合物,減少溶液中鋇離子濃度從而增大硫酸鋇溶解度,防止過飽和溶液的形成。由于其對金屬離子的螯合能力,在垢晶格中占有一定位置,導致垢晶體無法按照特有排列規律生長,使晶體畸變,得到不規則晶體。不規則晶體內部應力增大,結構疏松易于清除,阻礙垢的正常生長達到防垢目的[9]。與此同時,羧基不但具有較好的螯合增溶作用,其水解后得到的電負性長鏈與垢微晶接觸時會發生物理及化學的吸附作用從而附著在微晶表面,使微晶帶同種電荷相互排斥,影響垢核的生長以及垢附著。因此,選擇羧基作為新型硫酸鋇防垢劑的主要功能基團[10-12]。

為防止高濃度羧基聚合物與金屬離子反應產生凝膠,向防垢劑分子結構中加入磺酸基團。磺酸基團具有強極性和良好的抗溫、抗鹽能力,使防垢劑在高溫以及高礦化度的環境中也能保持良好的水解性和防垢效率[13]。

1.3 合成原料選擇

經過對所含功能基團數量、相對分子質量以及生產成本等多種因素考慮,選擇丙烯酸(AA)、順丁烯二酸酐(MA)和甲基丙烯酸(MMA)為聚合反應提供羧基,選擇2-丙烯酰氨基-2-甲基丙磺酸(AMPS)為磺酸基載體。引發劑方面,常用的自由基聚合引發劑可以分為無機過氧類、氧化-還原體系、偶氮類化合物以及某些光作用下產生自由基的物質4 類。其中無機過氧類適用于60℃以上,且在酸性環境中分解速度加快。本防垢劑合成溫度高于60℃,且反應原料中包含順丁烯二酸酐和丙烯酸等酸性單體,因此選擇過硫酸銨作為引發劑。

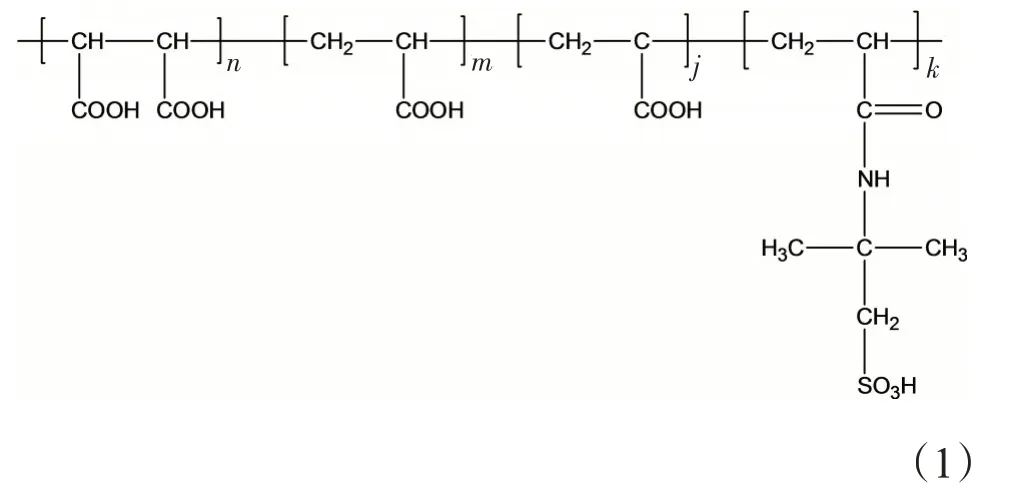

1.4 所得產物分子結構

根據所選取合成原料的分子結構,可初步推算出所得產物分子結構式為:

相比于聚天冬胺酸、低分子量聚丙烯酸鈉或其他高分子聚合螯合劑等高效硫酸鋇防垢劑,雖然所合成防垢劑分子質量較大,但分子結構中羧基數量較多,有較好的鰲合性能,且還含有磺酸基,增加了所得防垢劑的耐高溫及耐高礦化度的能力。由于其較大的分子質量,聚合物分子鏈較長,水解后得到的帶負電長鏈對硫酸鋇微晶有較好的吸附、懸浮效果,可有效防止硫酸鋇垢的形成。

2 實驗部分

2.1 材料與儀器

無水硫酸鈉、二水合氯化鋇,分析純,國藥集團化學試劑有限公司;順丁烯二酸酐(MA)、丙烯酸(AA)、2-丙烯酰氨基-2-甲基丙磺酸(AMPS)、甲基丙烯酸(MMA),分析純,山東優索化工科技有限公司;去離子水;模擬地層水(按采出水組成配制),離子組成(單位mg/L)為均為200,Cl-600。

NEXUS 型紅外光譜儀,美國尼高力公司;7890A-NCD 氣相色譜儀,安捷倫科技有限公司;SNB-2數字式黏度計,上海精密儀器儀表有限公司;Zeiss EVO MA 10/LS 10蔡司鎢燈絲掃描電鏡,德國卡爾蔡司公司。

2.2 實驗方法

(1)防垢劑的制備。在帶有冷凝管、攪拌器、恒壓滴液漏斗的三口燒瓶中,按配比加入一定量的MA 和過硫酸銨,在回流冷凝的條件下加熱攪拌直至完全溶解,升高溫度至80℃后,加入AA、AMPS和功能性單體MMA 混合物,滴加引發劑過硫酸銨溶液,滴定時間為2 h,滴加后持續攪拌1.5 h,濃縮冷卻后根據聚合單體配比不同得到黃色半透明(MA、AA 質量比52.5∶30)或白色高黏(MA、AA 質量比30∶52.5)液體,提純即為新型硫酸鋇防垢劑。

(2)防垢性能評價方法。①防垢率的測定。用去離子水配制所需濃度的氯化鋇水溶液、硫酸鈉水溶液以及防垢劑水溶液,計算所配制氯化鋇水溶液與硫酸鈉水溶液混合的理論硫酸鋇沉淀量(m1)。各取50 mL 一定濃度的氯化鋇、硫酸鈉水溶液分別置于100 mL 細口瓶中,向兩瓶溶液中分別加入10 mL防垢劑水溶液。將兩瓶溶液分別置于實驗所需溫度預熱30 min。將預熱后的溶液混合,置于預熱溫度中恒溫16 h 以上。使用濾紙和吸濾裝置過濾所得溶液,烘干后稱量得到實際沉淀量(m2)。按(m1-m2)/m1×100%計算防垢劑防垢效率S。②防垢劑黏度的測定。用去離子水配制不同質量濃度的防垢劑溶液,攪拌均勻后持續攪拌30 min,將防垢劑置于黏度計中于室溫23℃下進行測量,測量時間為120 s。相對黏度ηr為溶液黏度與純溶劑黏度的比值;增比黏度ηsp為相對黏度相較純溶劑黏度數值的增量。③防垢劑配伍性。將不同濃度的防垢劑加入模擬地層水中,充分攪拌,觀察有無沉淀產生;然后將裝有實驗溶液的試管放入恒溫烘箱中,在50℃下保溫24 h,每隔8 h觀察有無沉淀產生。

3 結果與討論

3.1 制備條件優化

3.1.1 聚合物單體配比

在聚合反應溫度為80℃、引發劑過硫酸銨用量為單體總質量的1%、去離子水用量為反應單體總質量50%、AMPS 和MMA 兩種功能型單體用量分別為反應單體總質量的5%和12.5%的條件下,MA和AA配比(總反應物質量百分比)對所得防垢劑防垢效率的影響見表1。評價防垢率時選取鋇離子質量濃度為600 mg/L,防垢劑質量濃度為50 mg/L。由于硫酸鋇垢通常產生于地面集輸管線,選擇防垢溫度為50℃。由表1可以看出,以MA、AA、AMPS、MMA 單體,過硫酸銨為引發劑得到的新型硫酸鋇防垢劑有較好的防垢效果,防垢率可達到70%以上。AA 和MA 占總反應物質量比分別為30%和52.5%時的防垢率達到峰值83.8%,后續實驗選擇該比例的單體制備防垢劑。

表1 聚合單體配比對所得防垢劑防垢率的影響*

3.1.2 引發劑用量

在AA、MA、AMPS、MMA 加量分別為30%、52.5%、5%、12.5%的條件下,引發劑過硫酸銨用量(聚合單體質量總和百分比)為0.5%、1.0%、1.5%、2.0%、2.5%、3.0%時,所得防垢劑的防垢效率分別為78.4%、83.3%、84.6%、85.8%、83.4%、83.1%。在過硫酸銨用量為聚合單體總質量的2.0%時,防垢率達到峰值85.8%,但引發劑用量大于1.5%時所得防垢劑中通常有過硫酸銨殘留,與鋇離子接觸產生沉淀,因此引發劑適宜的加量為1.5%。

綜上所述,防垢劑最佳制備條件為:AA、MA、AMPS 和MMA 占總反應物質量比分別為30%、52.5%、5%和12.5%,引發劑過硫酸銨用量為聚合單體總質量的1.5%。

3.2 防垢劑相對分子質量、分子結構及純度分析

3.2.1 相對分子質量

根據 Mark-Houwink 方程[14]確定防垢劑的相對分子質量:

式中,K—比例常數;α—擴張因子,僅與溶液中聚合物種類有關;[η]—特征黏度,聚合物溶液濃度趨于0時的比濃黏度或比濃對數黏度。防垢劑溶液黏度隨濃度的變化見表2。由防垢劑黏度隨濃度的變化趨勢推算得到當濃度趨于0 時,特征黏度[η]為11.4。

表2 防垢劑溶液黏度隨濃度的變化

由于所得防垢劑為分子結構較為復雜的聚合物,沒有相應的比例常數和擴張系數,且無法通過相關實驗進行測量,因此借鑒分子結構相近、測試條件相同的聚合物的K、α值,對所得防垢劑的相對分子質量進行估算。可參考的聚合物參數如表3所示。根據表3的數據和公式(2)計算得到聚丙烯酸鈉、順丁烯二酸鈉鹽類共聚物、聚2-丙烯酞胺-2-甲基丙烷磺、聚甲基丙烯酸甲酯的相對分子質量分別為 1426.12、9640.69、35545.37、498695.73。從結構上看,制得的聚合防垢劑與順丁烯二酸鈉鹽類共聚物相似,因此相對分子質量應與9640.69接近。

表3 可參考的聚合物Mark-Houwink方程中的K、α值*

3.2.2 分子結構

防垢劑產物的紅外光譜(圖1)中,1714 cm-1處為羧基中—C=O的伸縮振動吸收峰,1406 cm-1處為羧基中—C—O 的伸縮振動吸收峰,3414.05 cm-1處的強寬吸收峰為羧基中氫氧基的吸收峰;1260 cm-1和620 cm-1為磺酸基伸縮振動吸收峰,說明所得防垢劑分子結構中含有羧基和磺酸基,與設計的目標產物分子結構一致。

圖1 聚合防垢劑的紅外光譜圖

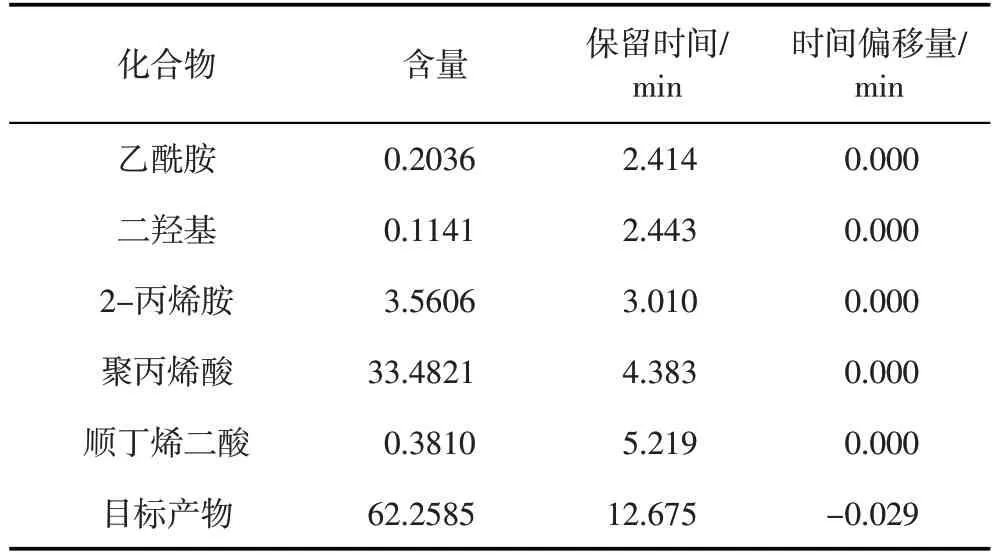

3.2.3 純度

通過氣相色譜對聚合物防垢劑中目標產物的純度進行分析,結果如表4所示。合成產物中除目標產物外還包含部分原料以及部分原料的自聚或共聚物,其中目標產物的純度為62.3%。

表4 聚合防垢劑氣相色譜測定結果

3.3 防垢劑性能評價

3.3.1 防垢劑濃度的影響

為使實驗結果接近實際生產,選取鋇離子質量濃度為600 mg/L。由于硫酸鋇通常產生于地面集輸管線,選擇50℃的管線溫度為防垢溫度。由圖2可見,隨著防垢劑濃度的增大,由于羧基濃度增大防垢率明顯升高;防垢劑濃度繼續增大,溶液酸性提高,防垢劑水解速率降低,防垢率增幅降低。防垢劑在加量為100 mg/L時的防垢率為86%,可有效防止硫酸鋇垢的形成。

圖2 在50℃時不同濃度防垢劑對硫酸鋇的防垢率

3.3.2 溫度的影響

防垢劑在不同溫度下的阻垢性能以及在較高溫度下的穩定性是影響阻垢劑在油田實際應用中的重要因素之一。防垢劑的耐溫性決定了防垢劑使用的溫度范圍和環境,是實際應用中防垢劑選擇的關鍵。因此,選取鋇離子加量為600 mg/L、防垢劑加量為50 mg/L。溫度對防垢劑防垢率的影響見圖3。防垢劑在一定溫度范圍內有良好的防垢效果。在40數60℃,由于硫酸鋇溶度積的增大以及防垢劑水解速率的加快,防垢率明顯升高,在60℃防垢率達到峰值87%。隨著溫度繼續升高,雖然會增強溶液體系中離子運動進而增加成垢離子的碰撞幾率導致結垢增加[15],但防垢劑分子結構中的磺酸基使防垢劑的耐溫性有了一定提高,在較高溫度也可保持性能穩定,90℃下的高溫防垢率也可保持在84%左右,適用于高溫環境。

圖3 不同溫度下防垢劑對硫酸鋇垢的防垢率

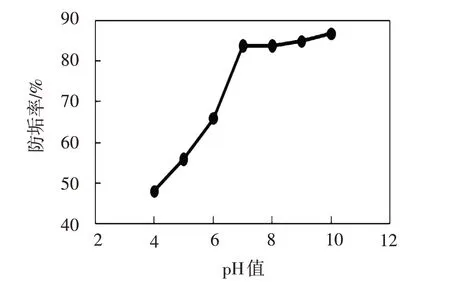

3.3.3 pH值的影響

在鋇離子質量濃度為600 mg/L、防垢劑加量為50 mg/L、防垢溫度為50℃的條件下,防垢劑在不同pH 值下的防垢率見圖4。防垢劑在酸性條件下的防垢率較低,這是由于防垢劑上含有大量的弱酸性羧酸根離子,在酸性體系中,弱酸性的羧酸根難以水解,從而大大影響其阻垢能力[16];隨著pH值的升高,防垢率逐漸增大,當pH值達到7時,防垢率達到84%。在堿性條件下,防垢率隨著pH值的增大稍有增加,但當pH 值達到9.8 以上時,鋇離子易生成氫氧化物沉淀,故防垢劑最佳pH值適用范圍為7數9。

圖4 不同pH值下防垢劑對硫酸鋇垢的防垢率

3.3.4 低濃度防垢劑對硫酸鋇形貌的影響

所得防垢劑中含有大量羧基,而羧基由于其靜電斥力以及晶格畸變作用影響硫酸鋇晶核的生長。在鋇離子質量濃度為600 mg/L、防垢劑加量為12.5 mg/L、實驗溫度為50℃的條件下,通過掃描電鏡觀察防垢劑對硫酸鋇垢形貌的影響,結果見圖5。未添加防垢劑的硫酸鋇晶體呈管狀,晶體堆積形成玫瑰花形狀或分叉的晶塊,結垢致密且孔隙度低。加入防垢劑后,由于其鰲合及吸附作用,晶體的正常生長受到阻礙,硫酸鋇晶體形狀轉變為球形,結構規律且更加疏松,更有利于后期的機械清垢或化學溶垢處理。

3.4 防垢劑配伍性

圖5 添加防垢劑前(a)、后(b)的硫酸鋇垢顆粒形貌圖

為了保護油田儲層和地面集輸管線,防止二次結垢,需要研究防垢劑與地層流體以及產出液的配伍性。將20、50、100、200、500 mg/L 的防垢劑加入模擬地層水中,充分攪拌后無沉淀產生;放入50℃恒溫烘箱中保溫24 h,每隔8 h 觀察亦無沉淀產生,說明防垢劑與含有200 mg/L鈣、鎂、鍶、鋇多種陽離子的模擬地層水的配伍性良好。

4 結論

以順丁烯二酸酐、丙烯酸、2-丙烯酰氨基-2-甲基-1-丙烷磺酸、甲基丙烯酸為單體(質量分數分別為52.5%、30%、5%、12.5%),1.5%過硫酸銨為引發劑,通過水溶液聚合得到的新型硫酸鋇防垢劑相對分子質量接近9640.69,產物純度為62.3%。防垢劑加量、溫度、pH 值對防垢劑的防垢效果均有影響。防垢劑在弱堿性環境中有較好的防垢效果,在50℃的集輸管線溫度,防垢劑在加量高于12.5 mg/L時即有優良的硫酸鋇防垢效果,加量為100 mg/L時的防垢率為86%。防垢劑耐溫性良好,在低濃度下能有效防止硫酸鋇晶體的生長和附著。防垢劑與地層水的配伍性良好,在含有多種陽離子的50℃模擬地層水中靜置24 h未出現沉淀。