工業汽輪機高效壓力級葉型優化與實驗

藍吉兵, 孔建強, 隋永楓, 丁旭東, 毛漢忠, 王曉放, 田 夫

(1.杭州汽輪機股份有限公司工業透平研究院, 杭州 310022; 2.杭州汽輪動力集團中央研究院, 杭州 310022; 3.大連理工大學 能源與動力學院, 大連 116024)

葉片是汽輪機效率提升的關鍵部件,專業汽輪機廠家對葉片氣動性能優化投入了大量研發力量[1-4]。提高汽輪機通流部分效率的措施主要有采用低損失的高效葉型、可控渦技術、三維彎扭聯合成型葉片、傾斜靜葉和更為先進的汽封等。西門子公司的研究表明,采用彎扭葉片以后級效率的提升可以達到2%[4]。近期發展起來的葉片端壁造型技術,目的在于降低葉片的二次流損失,以期進一步提高汽輪機通流部分的效率。三菱公司的研究結果表明,采用端壁造型技術以后,葉片在5%~20%葉高的效率將得到較大提高[5]。汽輪機通流部分所采用的葉型,隨著技術的發展經歷了多次更新。以ABB公司為例[1],其葉型從20世紀初代號為200的葉型經過5代葉型的進化,演變到20世紀80年代代號為8000的葉型,效率得以逐步提高;以GE公司為例,其葉型也由20世紀40年代的傳統葉型經歷了5次進化演變,達到了20世紀80年代的超級葉型(super profile)。各公司所使用的葉型更新過程大體如此,通流部分的設計水平仍在不斷提高。

工業汽輪機作為壓縮機、風機和泵等耗能設備的驅動機,其轉速和負荷變化范圍非常廣,因而高效工業汽輪機通流部分動靜葉片型線必須要有非常好的變工況性能。隨著計算機技術和計算流體動力學(Computational Fluid Dynamics, CFD)的發展,汽輪機通流部分的全三維流場優化設計己經變為可能。2007年,GE公司采用三維CFD方法,開展了反動式汽輪機葉片型線的優化工作,達到了提高效率的目的[6];2012年,GE公司進一步對工業汽輪機葉片型線進行優化,優化計算結果和相關的實驗測試表明,優化葉型效率提高了1%,效果明顯[7]。

為了提高工業汽輪機的效率,相關人員開展了工業汽輪機壓力級葉型的優化工作[8]。本文對所采用的優化方法進行了更為詳細的描述,同時對原始葉型和優化獲得的高效葉型進行了詳細的實驗測試驗證。本文的研究成果具有重要的應用意義。

1 優化方法及優化要求

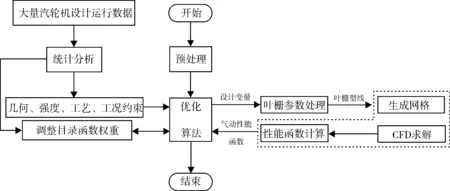

本文采用三維CFD和現代優化理論相結合的方法,開展汽輪機葉型的氣動優化,采用自編專用程序和商用CFD軟件共同實現葉型氣動性能優化。傳統的三維葉型優化方法由3個部分組成:(1)已有葉型的參數化;(2)單列汽輪機葉柵、汽輪機級或多級汽輪機氣動性能計算;(3)汽輪機葉柵氣動性能函數的最優化。已有葉型的參數化是葉型優化的基礎,為葉型優化確定了變量空間,并確定了葉型優化中變量的數量以及約束條件的數量和種類。計算機技術和數值計算方法的進步,使采用三維CFD方法對單個的汽輪機級或汽輪機的級組,甚至是對整個汽輪機進行數值計算來獲得氣動性能成為可能。本文的氣動性能函數采用人工神經網絡方法,優化算法采用遺傳算法。本文優化方法的創新和優點是優化過程中引入了大量工業汽輪機的設計、運行數據,通過已有設計數據和運行數據的統計分析,獲取了氣動、幾何、強度、工藝和工況約束范圍,如圖1所示。

圖1 三維葉柵氣動優化設計模型

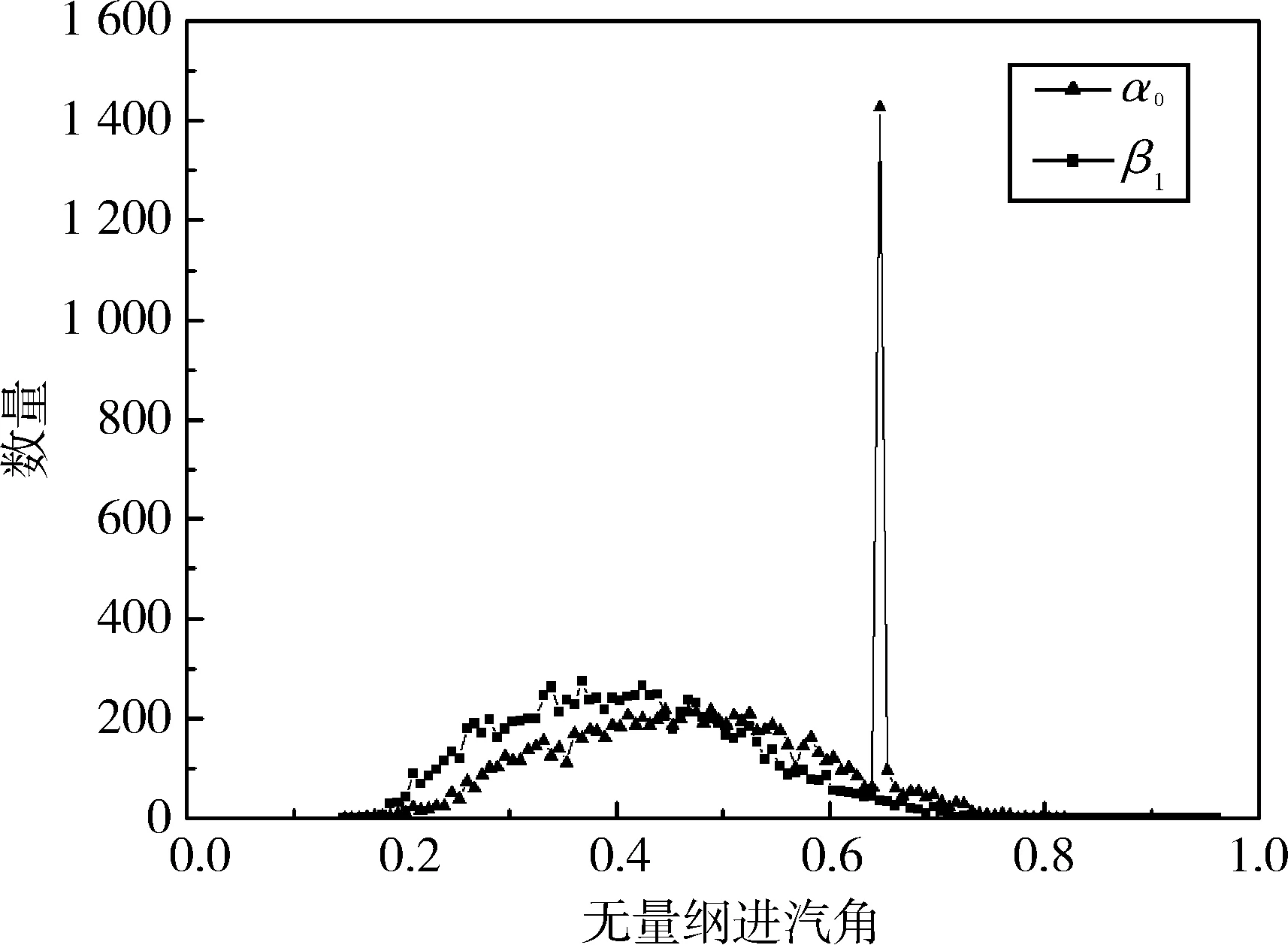

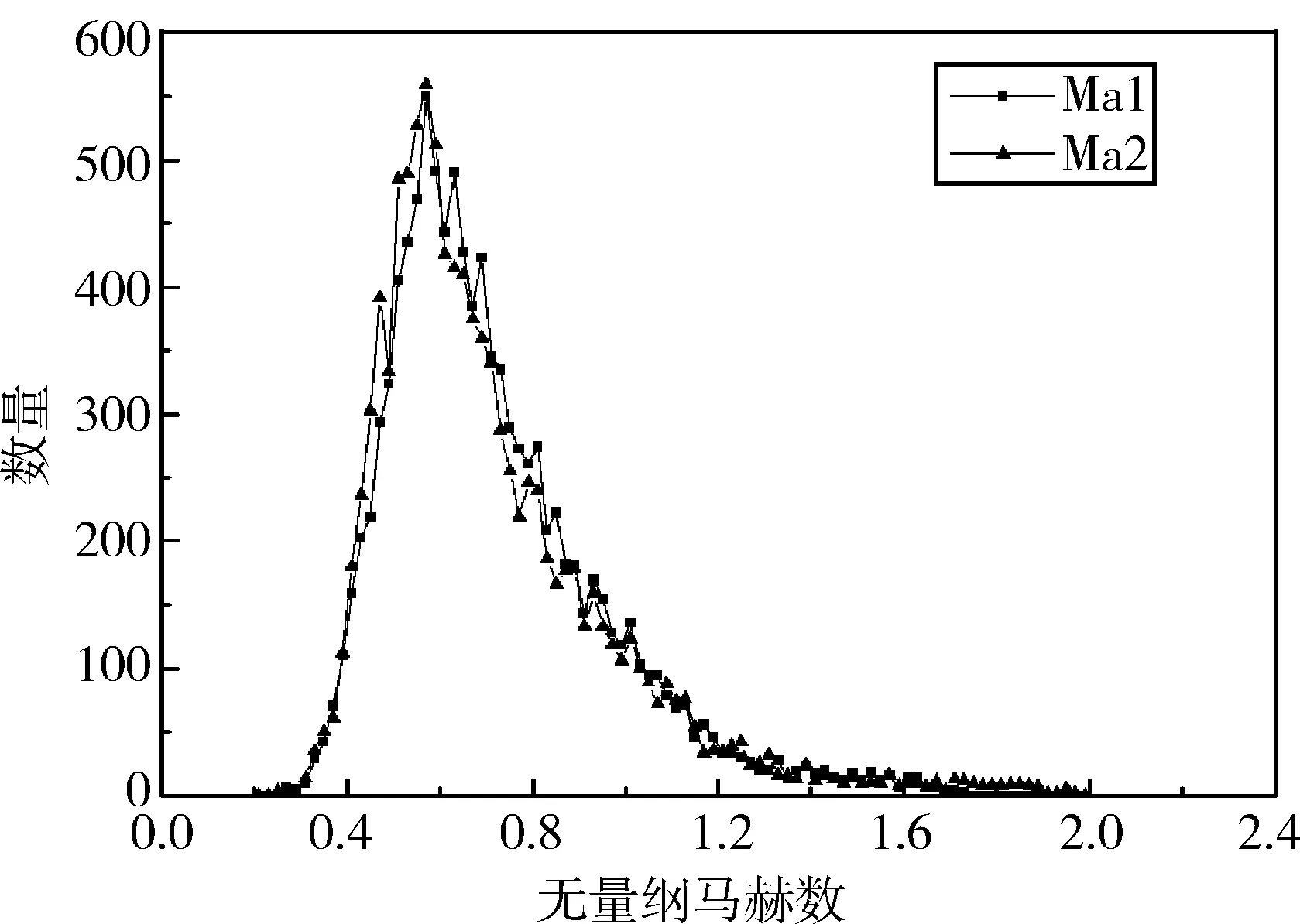

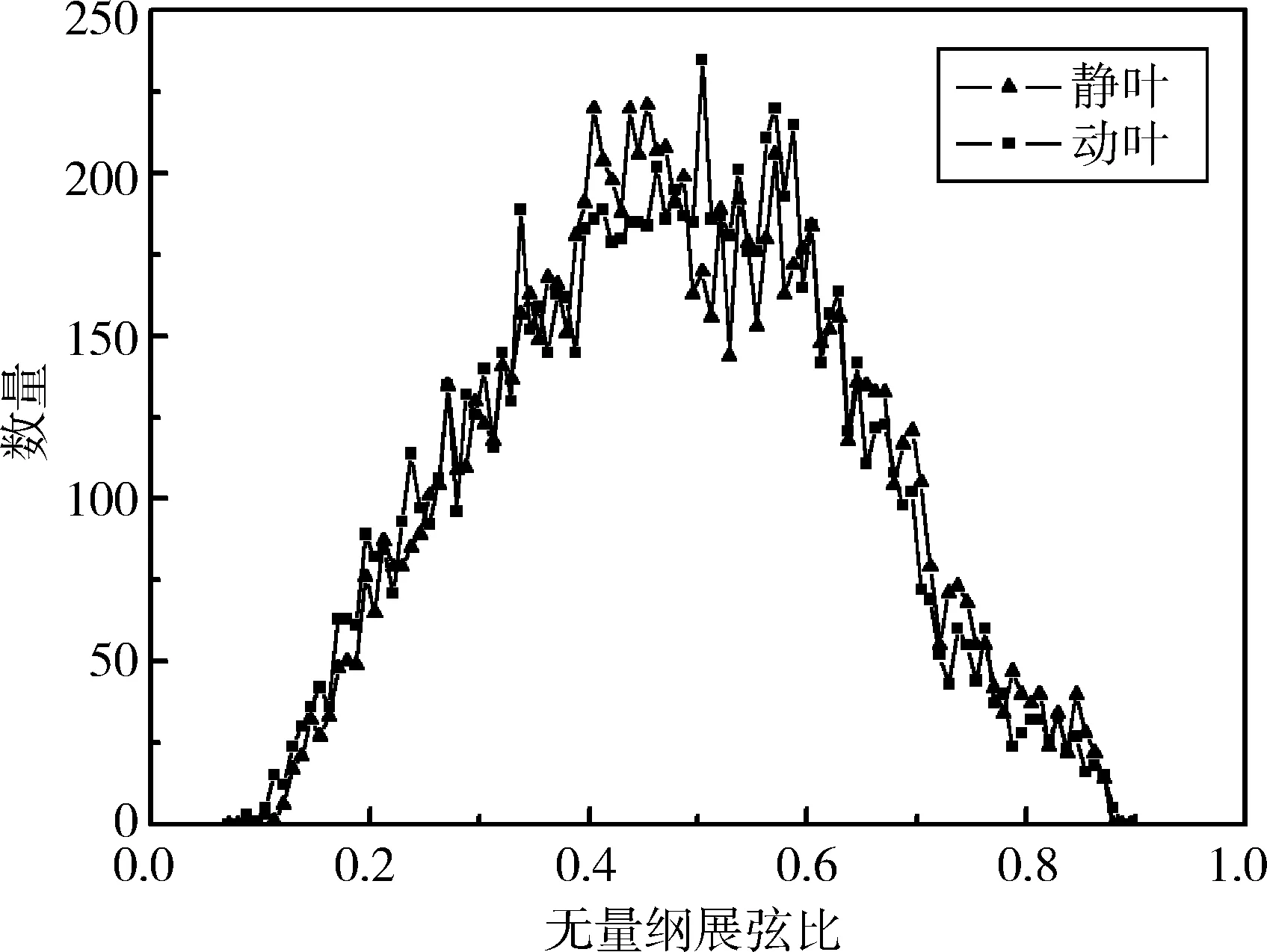

不同的被驅動機有不同的負荷變化規律,被驅動機的負荷特性決定了工業汽輪機必須具有很好的變工況特性。這些變工況包括進排汽參數的變化、抽汽參數和流量的變化、補汽參數和流量的變化、轉速的變化、功率的變化等,這就要求優化獲得的葉型不僅在設計點具有良好的氣動性能,而且要有優異的變工況性能。考慮到加工和管理成本,高效葉型的種類要少,所以單個葉型要有廣泛的適應性。以無量綱葉柵進汽角、無量綱葉柵出口馬赫數和無量綱葉柵展弦比為例(無量綱化時,分母為公司設計數據庫中出現的最大葉柵進汽角、最大葉柵出口馬赫數和最大葉柵展弦比),圖2至圖4分別統計了部分壓力級葉柵進汽角、葉柵出口馬赫數和葉柵展弦比分布。無量綱葉柵進汽角分布在0.2到0.8的廣泛范圍內,無量綱葉柵馬赫數分布在0.1到1.7的范圍內,無量綱葉柵展弦比分布在0.1到1.0的范圍內。

圖2 葉柵進汽角分布

圖3 葉柵出口馬赫數分布

圖4 葉柵展弦比分布

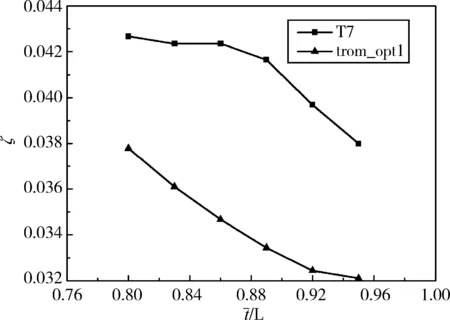

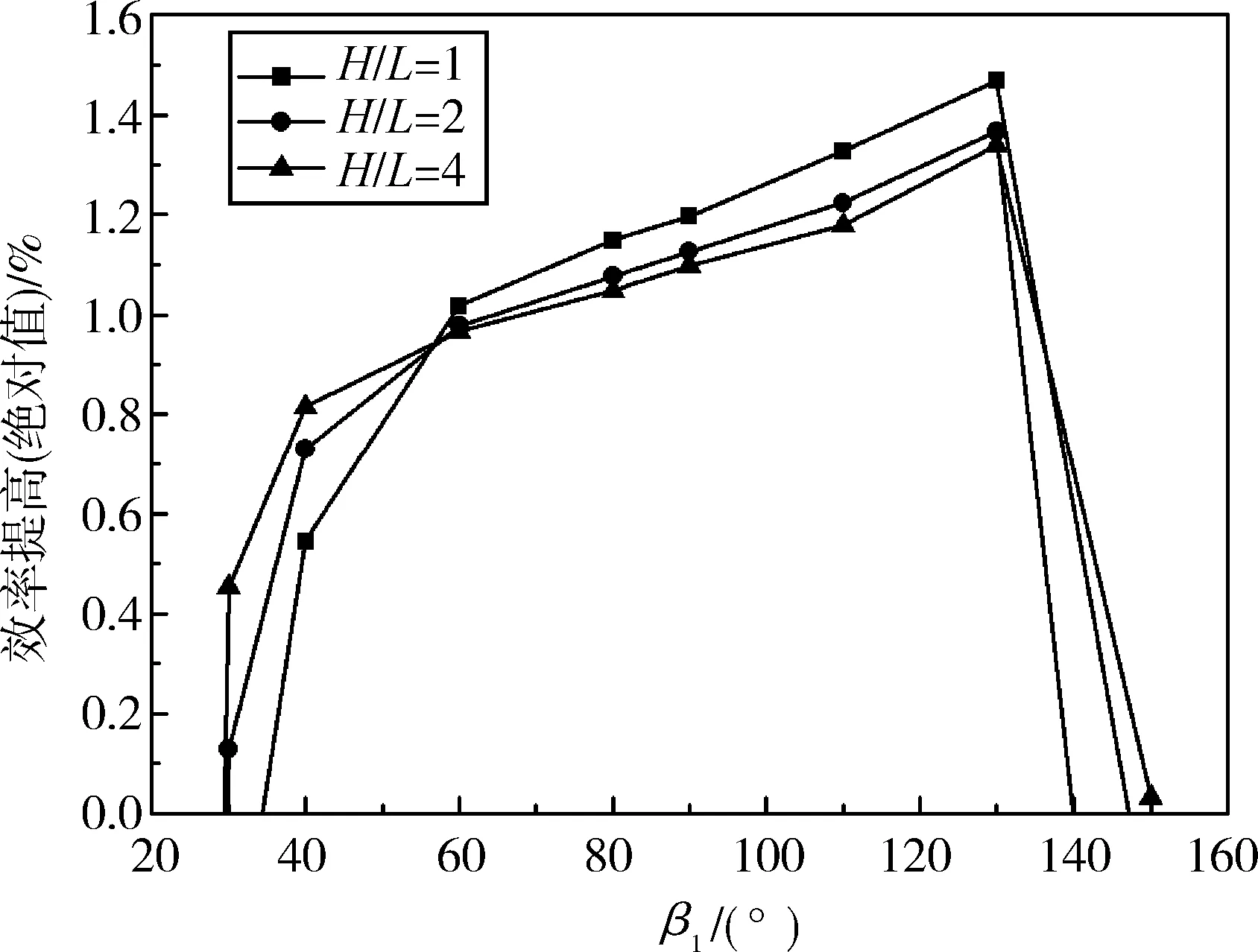

2 壓力級高效葉型優化

在充分統計和分析公司汽輪機壓力級葉片型線的使用情況的基礎上,結合汽輪機葉柵優化方法,確定了高效壓力級葉型的優化目標和優化策略。對汽輪機單列葉柵進行氣動性能優化,首先對原始葉型進行參數化處理,葉型壓力面控制點4個,吸力面控制點5個。流量和安裝角約束在一定范圍內;對葉型的最大厚度進行強制約束,以使優化獲得的葉型具有良好的強度性能。考慮到葉片加工方法對葉型的特殊要求,設置了滿足工藝性要求的約束。數據庫樣本設置為225,優化迭代步數為40步。正如前文所述,工業汽輪機變工況范圍廣,而且為了降低加工和管理成本,優化的葉型必須通用性好。為了使優化的葉型具有通用性,基于對公司幾千臺已有工業汽輪機實例數據的統計分析,獲得了氣流角、馬赫數、展弦比、安裝角等參數的分布概率,給出了各種參數在優化目標函數中的權重,實行多輪優化的方法。由于影響參數很多,還需要在各輪優化過程中調整權重系數。在多輪優化過程中,由于設置了不同的權重因子,優化獲得的trom_opt1、trom_opt2和trom_opt3三種葉型的強度特性、加工工藝性和氣動性能各不相同。trom_opt1、trom_opt2、trom_opt3三種葉型效率不斷提高,但葉型強度特性逐漸降低,設計人員可根據不同的氣動、強度使用需求分別選用。圖5是原始T7葉型和優化trom_opt1葉型不同相對節距時型線損失的比較曲線,可見在廣泛的相對節距變化范圍內優化葉型損失均比原始葉型小。圖6給出了trom_opt3葉型展弦比(H/L)為1、2、4時,進汽角在30°~150°范圍內效率提高的曲線,可見trom_opt3葉型相對原始葉型有更好的變工況性能,進汽角在40°~130°范圍內時,效率提高了0.6%~1.4%。

圖5 trom_opt1和原始型線損失對比

圖6 trom_opt3葉型效率提高

3 高效葉型實驗

3.1 實驗對象及方法

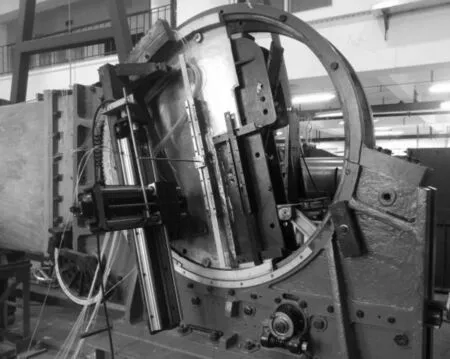

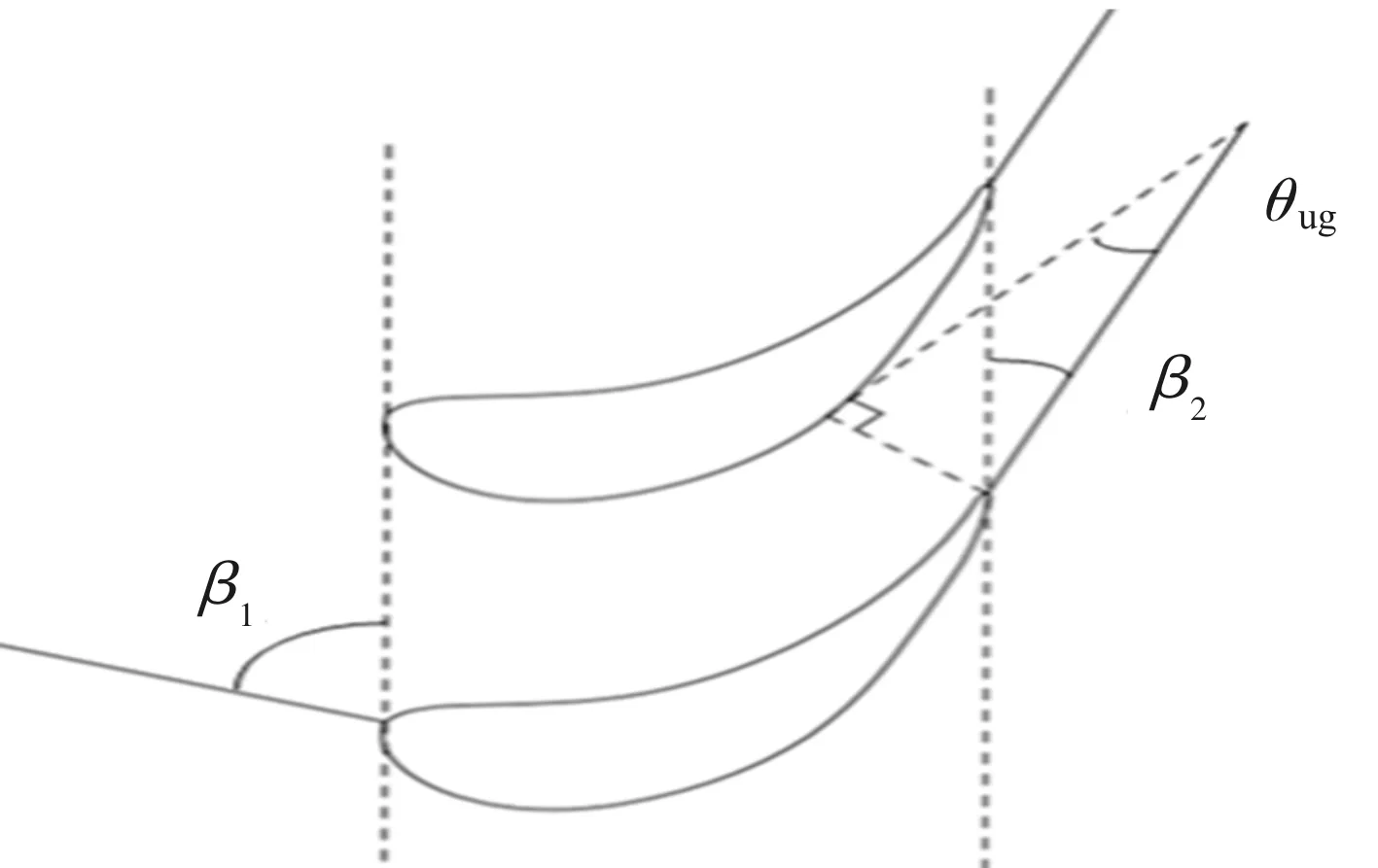

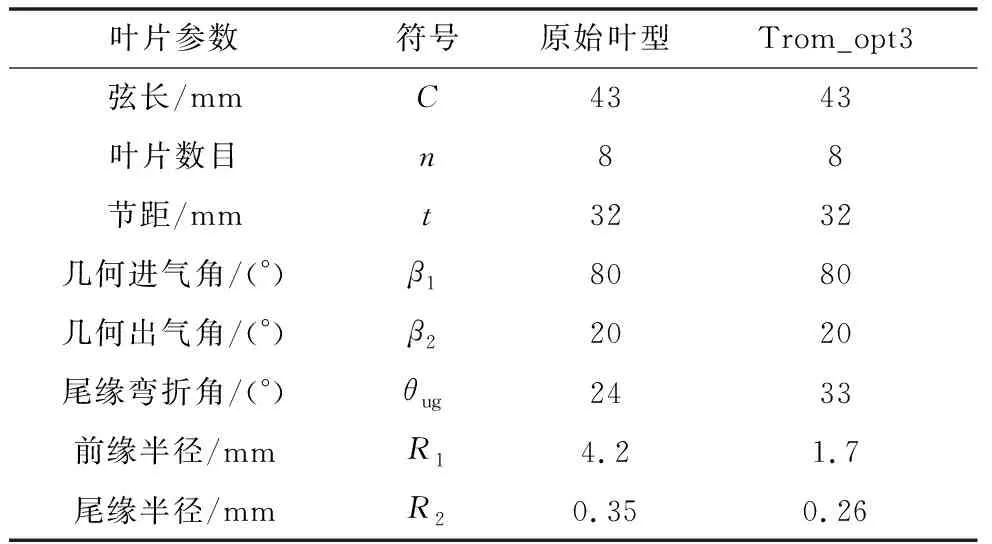

為了驗證優化方法和優化獲得的高效葉型的氣動性能,開展了優化葉型的葉柵吹風實驗工作。圖7為實驗臺及葉型幾何參數。圖7(a)為葉柵實驗臺照片,圖7(b)為部分葉型參數的定義,表1提供了原始葉型和trom_opt3葉型的幾何參數。兩種葉型僅前緣、尾緣半徑和尾緣彎折角不同,其余參數保持一致。

(a) 平面葉柵實驗臺

(b) 葉型幾何參數

圖7 實驗臺及葉型幾何參數

表1 葉型幾何參數

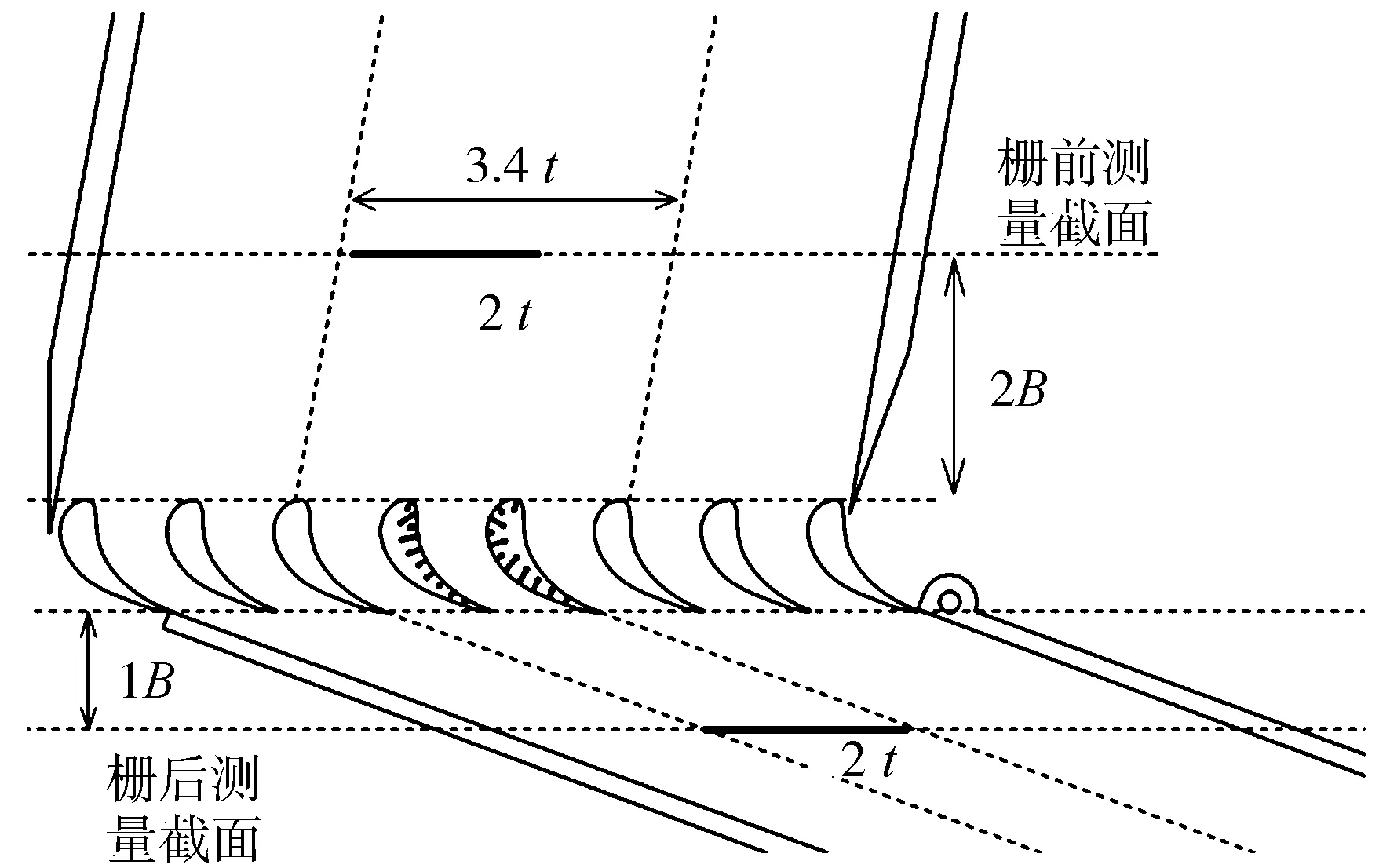

為測量葉片表面靜壓分布,在葉片中徑處表面均勻設有直徑為0.4 mm的小孔,并保證小孔與葉片表面垂直。由于葉片尺寸較小,難以在1個葉片上將吸力面與壓力面的靜壓孔布置完全,因此采用在1個流道2個葉片的壓力面與吸力面分別布置小孔的方法。實驗流場的測量工具為五孔探針,考慮到平面葉柵在葉高方向的對稱性,實驗僅測量一半葉高。測量截面布置如圖8所示,柵前測量截面與葉柵前緣額線的距離為2倍軸向弦長,流場檢測范圍為3.4倍節距,實際處理數據使用的范圍為粗實線部分的2倍節距;柵后測量截面與葉柵尾緣額線的距離為1倍軸向弦長,測量范圍為2倍節距,在節距方向與葉高方向都是每隔2 mm布置一個測點。柵前截面的參數采用下標1表示,柵后截面的參數采用下標2表示。

圖8 測量截面

實驗數據的處理方式如下。

1)表面靜壓系數計算式為:

(1)

式中:總壓采用p0表示,靜壓用p表示,平均量采用“-”表示,ps,j為葉片表面的靜壓。

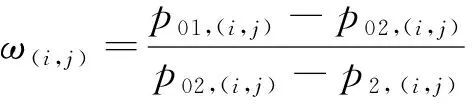

2)當地總壓損失系數計算式為:

(2)

3.2 實驗結果與討論

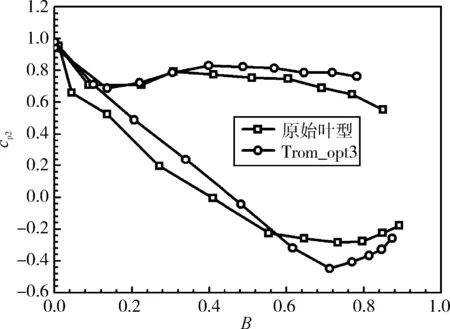

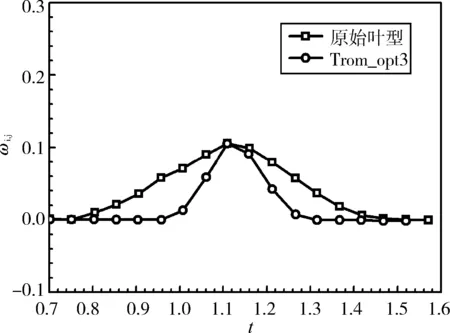

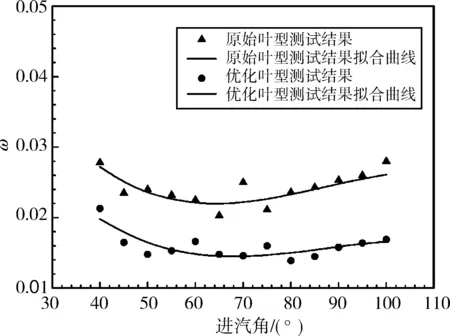

為了保證實驗結果真實可靠,需要對流場節距方向的周期性和進口來流的邊界層特性進行校核,測試結果表明流場的周期性和邊界層特性滿足要求。實驗工況進口氣流角在廣泛范圍內變化,以零沖角、柵后平均馬赫數0.29、柵后平均雷諾數2.0×105作為典型工況,圖9給出了該工況兩種葉型的表面靜壓系數測試結果,其中B為葉片坐標軸向寬度無量綱數。可以發現,原始葉型和trom_opt3兩種葉型均為后加載葉型,但trom_opt3葉型的最大載荷區域更為靠后,且載荷更大。圖10給出了中徑處總壓損失沿節距方向的分布曲線,圖中橫坐標為無量綱節距,縱坐標為當地損失系數。可以看出,主流區通道內的總壓損失都很低,葉型損失主要集中在尾跡區域內,兩種葉型的損失高點基本一致,但原始葉型的高損失區域明顯大于trom_opt3葉型,最終使trom_opt3葉型的型線損失明顯低于原始葉型。這是由于原始葉型和優化葉型的不同加載特性造成的。圖11給出了在進汽角40°~105°變化范圍內原始葉型和優化葉型trom_opt3總壓損失系數對比結果,可見優化葉型在廣泛的范圍內總壓損失系數比原始葉型低1%左右,實驗結果驗證了本文優化葉型的性能。

圖9 葉片表面靜壓系數

圖10 中徑處總壓損失沿節距方向分布

圖11 典型工況葉型總壓損失系數隨進汽角變化

4 結 論

本文在對杭州汽輪機廠大量工業汽輪機產品通流部分設計運行數據進行統計的基礎上,確定了高效壓力級葉片型線優化的輸入參數、約束條件和優化策略,結合神經網絡方法和遺傳算法對工業汽輪機壓力級葉片型線進行了氣動性能優化,獲得了trom_opt1、trom_opt2和trom_opt3等3種候選葉型,并在綜合考慮氣動性能、強度特性和加工工藝可行性等指標的基礎上選擇了trom_opt3作為最終的優化葉型。trom_opt3葉型在進汽角40°~130°范圍內效率提高了0.6%~1.4%。此后,本文開展了葉柵吹風實驗驗證,結果表明,在實驗工況的廣泛變化范圍內,優化葉型總壓損失系數較原始葉型降低了1%左右,這表明本文的優化方法成功獲得了高效的汽輪機葉型。