重型燃氣輪機透平葉片用單晶合金發展趨勢

彭建強,呂振家,張宏濤,李毅剛,閆紅博

(1.哈爾濱汽輪機機廠有限責任公司,哈爾濱 150046; 2.黑龍江科技大學, 哈爾濱 150022)

西門子公司和GE公司的H級重型燃氣輪機已經廣泛投入商業運行,日本三菱日立公司的J級1 600 ℃等級燃氣輪機也已經投入運行,該公司正在研發1 700 ℃等級的重型燃氣輪機[1-3]。隨著燃氣輪機進氣參數的提高,透平葉片的工作溫度也不斷提高。工業燃氣輪機透平葉片材料經歷了變形高溫合金到等軸鑄造合金、定向鑄造合金、單晶鑄造合金的發展歷程。目前,國外H級重型燃氣輪機透平葉片已經采用第2代單晶合金。

本文在介紹國外F級及以上等級重型燃氣輪機透平葉片用材和國內外單晶合金研發和應用情況的基礎上,分析了單晶合金化學成分的特點和成分設計應該考慮的因素,結合國內外低Re單晶合金的研發和應用情況,指出使用低Re單晶合金是重型燃氣輪機透平葉片用材的發展趨勢,并給出國內重型燃氣輪機透平葉片用低Re合金的研發建議。

1 重型燃氣輪機透平葉片用材情況

表1是世界主要燃氣輪機制造商生產的F級及以上機組的透平葉片用材情況。

從表1可以看出:

1)GE公司FB級燃氣輪機透平第1級動葉已經采用第2代單晶合金制造,而第2~3級動葉采用定向鑄造合金制造;

2)西門子公司的F級燃氣輪機透平第1、2級動導葉均采用第1代單晶合金制造,第3、4級動導葉采用傳統等軸合金制造;

表1 世界上F級及以上重型燃氣輪機透平葉片用材情況[4-5]

3)三菱公司F3級及以上等級燃氣輪機透平前幾級動葉和J級前2級導葉采用定向鑄造合金制造,其他級動葉和導葉均采用傳統等軸合金制造,這主要因為其動導葉片設計采用了更加先進的冷卻結構和涂層技術。

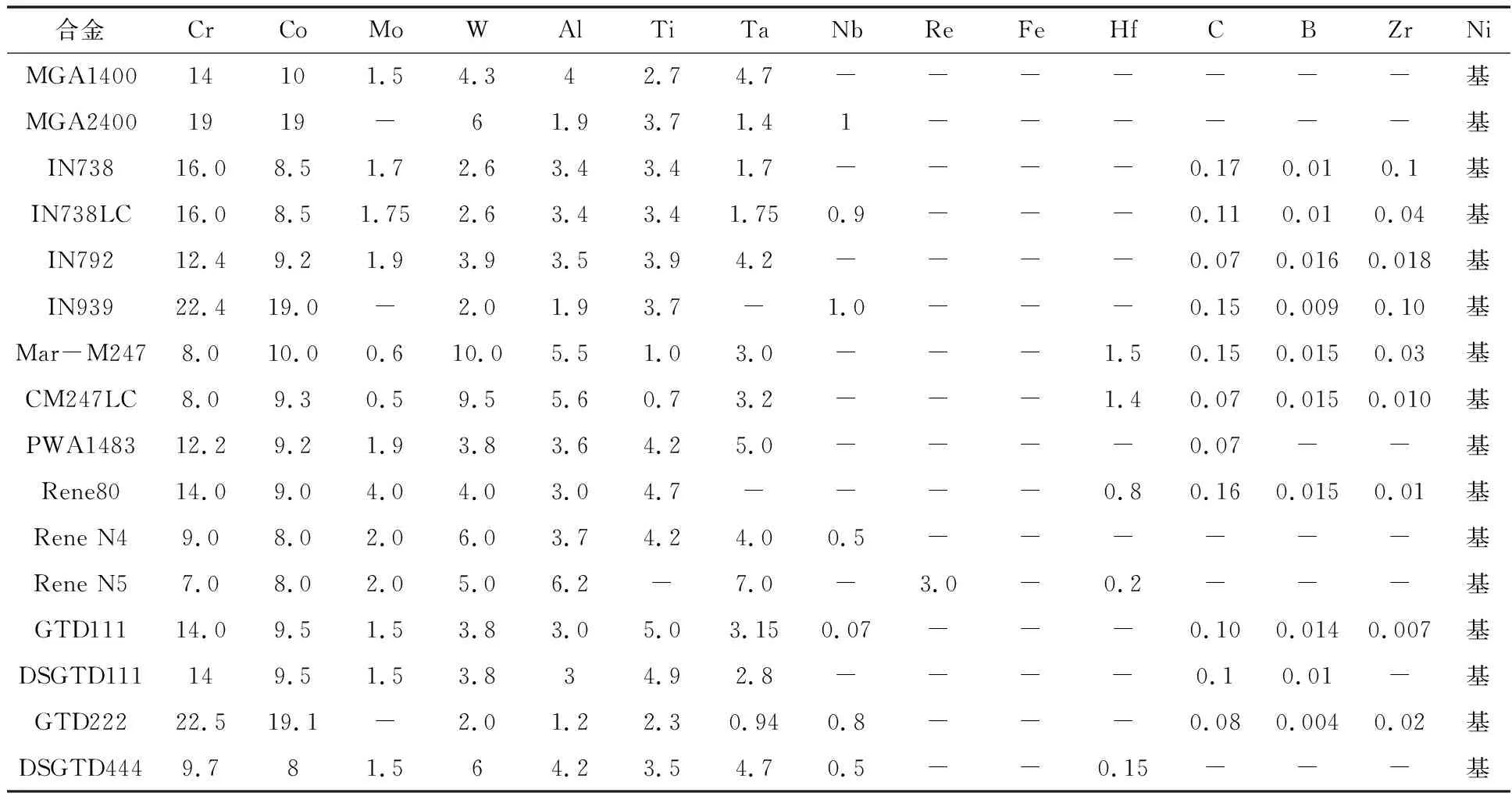

表2是重型燃氣輪機透平葉片用典型合金的化學成分。

表2 重型燃氣輪機透平葉片用典型合金的化學成分(質量分數%)[6-9]

從表2可以看出,這些合金主要分為三類:

1)單晶合金,包括第1代單晶合金PWA1483等;

2)定向鑄造合金,包括第1代定向合金DSMGA1400、DSGTD111、DSGTD444等;

3)傳統等軸合金,如MGA1400、IN738、IN939、GTD111、GTD222等。

2 單晶合金

2.1 國內外單晶合金的研發和應用情況

自20世紀80 年代第1代單晶高溫合金(PWA1480 等)成功應用于F100 航空發動機至今,單晶合金已經發展到第5代。目前,國外航空發動機已經應用第3代單晶合金。重型燃氣輪機透平葉片也已經應用第2代單晶合金(見表1)。國內的航空發動機已經應用第2代單晶合金,比如自主研發的DD406合金。國內第3代單晶高溫合金正處于材料研究階段,第4代單晶合金的研制尚處于探索階段。

2.2 單晶合金化學成分的特點

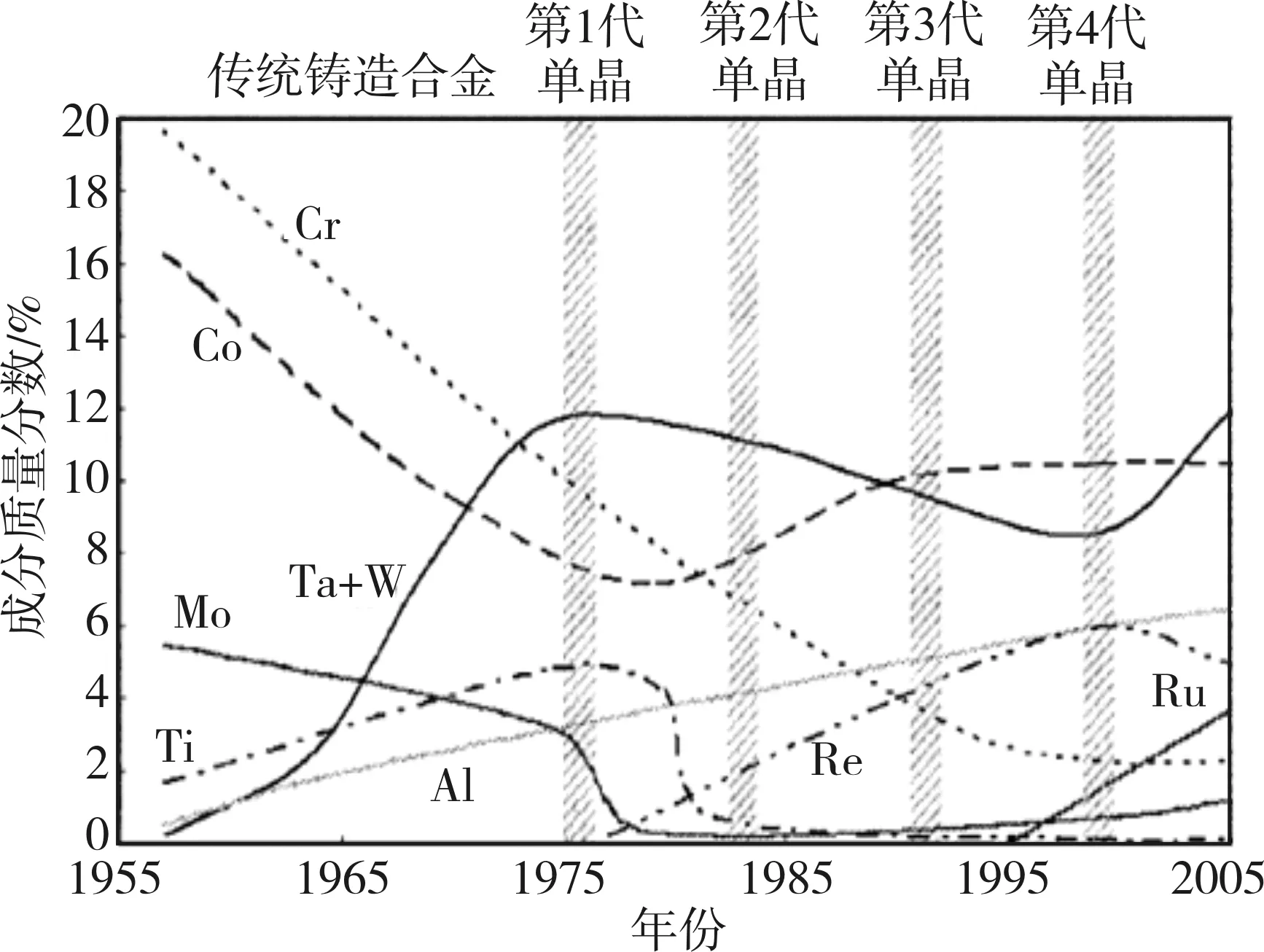

單晶合金主要合金元素隨各代鑄造合金發展的變化情況如圖1所示。

圖1 單晶合金主要合金元素隨各代鑄造合金

從圖1可以看出:

1)Cr質量分數呈顯著下降趨勢,Al質量分數呈顯著上升趨勢;

2)Co質量分數先降后升,第3代和第4代單晶合金保持在10%左右;

3)Ta和W的質量分數呈先增加,再減少,再增加的趨勢;

4)傳統鑄造合金中不含Re元素,在第1~3代單晶合金中Re質量分數呈上升趨勢,在第4代單晶合金中Re質量分數呈下降趨勢;

5)在第3代合金前,合金中均不含有Ru元素,第3代和4代單晶合金中添加Ru,且質量分數呈上升趨勢;

6)Mo質量分數在傳統鑄造合金中呈下降趨勢,在第1代單晶合金中陡降至1%以下,之后呈緩慢上升趨勢,保持在2%左右;

7)Ti質量分數在傳統合金中呈增加趨勢,在第1代單晶合金后先是緩慢降低,之后陡降至1%以下,在第2代單晶合金之后逐漸消失。

2.3 單晶合金化學成分變化分析

單晶合金蠕變強度的提高主要得益于γ'強化相質量分數的提高,而要提高γ'相的質量分數,必須提高γ'相形成元素Al的質量分數;而Cr是γ'相形成元素,所以其質量分數會顯著降低。需要注意的是這種變化會導致抗氧化性能的變化,因為在未涂涂層的情況下,大多數的現代合金在氧化條件下首先傾向于形成Al2O3,而非Cr2O3。因此,對于Al質量分數不斷增加的單晶合金葉片,必須采用必要的抗氧化涂層防護措施。

普遍認為,Co元素能夠通過固溶強化作用提高合金的蠕變持久性能,但是對于Co元素在單晶合金中的強化機理尚未形成統一的定論,因此,其質量分數的波動較大。

Ta和W均屬于難熔金屬,主要通過固溶強化作用提高合金的蠕變持久強度,因此在傳統鑄造合金中Ta和W的質量分數呈上升趨勢。但是在第1~3代合金中,Ta和W質量分數呈下降趨勢,因為強化效果更好的Re元素質量分數在增加;同樣,在第4代合金中Ta和W質量分數呈上升趨勢,因為Re質量分數呈下降趨勢。

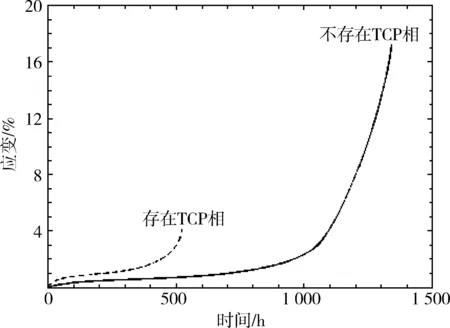

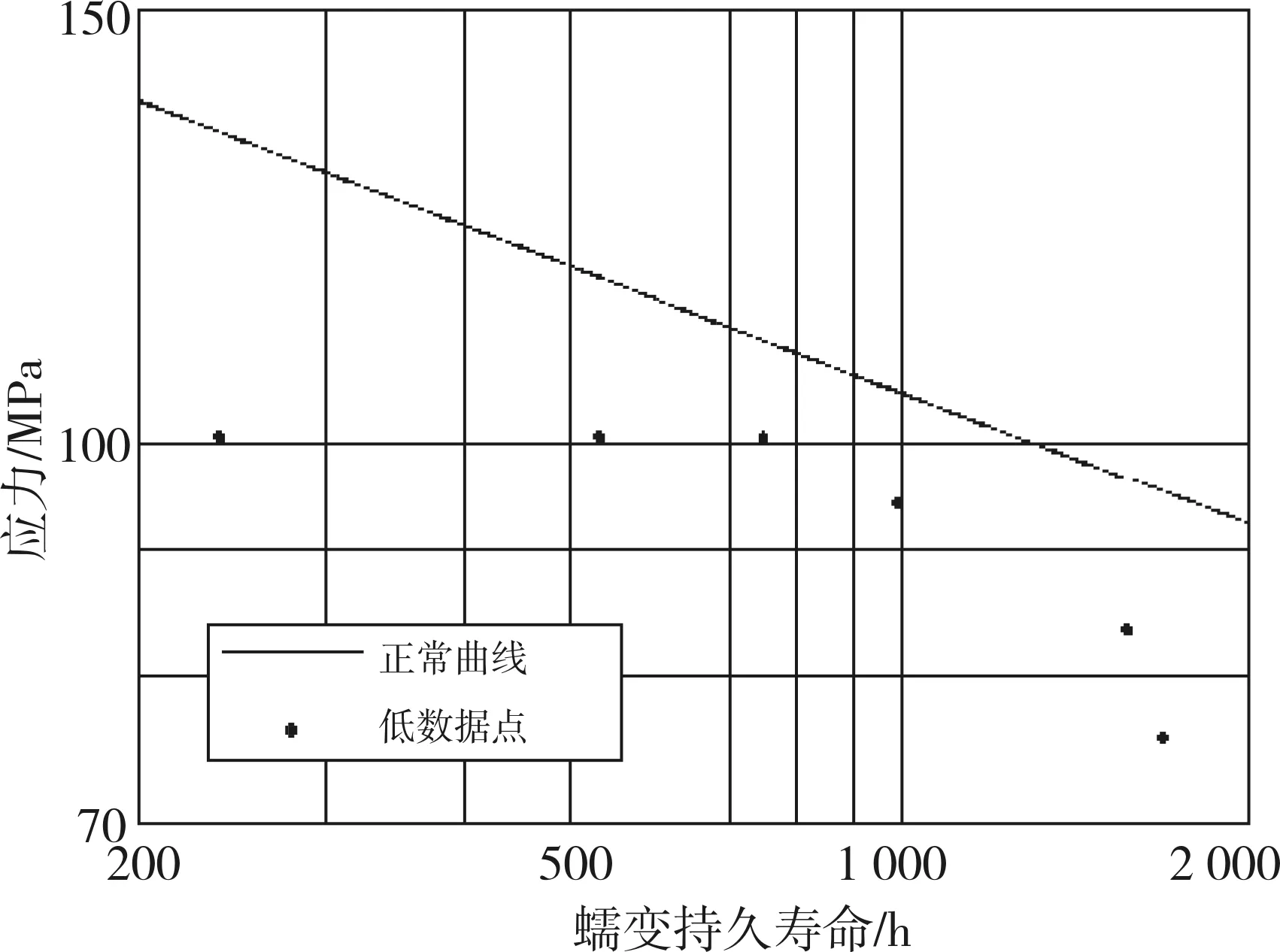

Mo具有很好的固溶強化作用,也可以提高合金的蠕變持久強度,但與Ta、W、Re等難熔合金相比,Mo的強化效果要差得多。而過多的Mo、Ta、W、Re等元素會促進有害的拓撲密排(TCP)相析出,顯著降低合金的蠕變持久性能,如圖2所示。因此,在含有較多Ta、W、Re等元素的單晶合金中,Mo的質量分數較低,基本維持在2%左右。

Re可以顯著提高單晶的蠕變持久強度,具有“Re效應”,單晶合金中均添加Re元素,第3代單晶中Re元素更是高達6%左右。在第1~3代合金中,Re元素的質量分數呈上升趨勢,因為Ta和W質量分數呈下降趨勢;而在第4代合金中Re質量分數呈下降趨勢,因為Ta和W質量分數呈上

(a)蠕變曲線(1 093 ℃,103 MPa)

(b)持久曲線(1 093 ℃)

升趨勢。Re元素質量分數過高,會使合金的組織變得不穩定,容易產生有害的TCP相。這些TCP相在鋁化物涂層下的二次反應區(SRZs)、富Re的枝晶區域(鑄造微觀偏析區域)和小角度邊界區域形成。另外,添加Re元素還有兩個不利影響:一是價格昂貴,增加了機組成本;二是密度大,提高了輪盤輪緣應力水平。

第4代的單晶合金中添加了Ru,同時降低了Re的質量分數。Re質量分數4.5%和Ru質量分數4%是第4代單晶合金的典型特征。對于第4代單晶合金的主要研究工作都是在近10年內開展的,尤其是對Ru在鎳基合金中的強化作用。研究發現,Ru 能夠抑制單晶高溫合金中TCP相的析出,進而可以對高溫合金產生穩定化的作用。但是,對于Re元素的作用機制研究還很不充分,許多觀點仍存在爭議[10-11]。添加Ru元素的不利因素同樣是價格昂貴。

Ti會加速合金的氧化率,還會降低葉片表面熱障涂層的結合力。單晶合金葉片的工作溫度非常高,且單晶葉合金片必須使用熱障涂層,所以第2代單晶合金及其之后的單晶合金幾乎不含Ti。

2.4 單晶合金成分設計要求

單晶合金的設計需要兼顧高溫強度、組織穩定性、抗氧化腐蝕性能、鑄造工藝性能、涂層兼容性能、密度等各種應用性能要求,因此,下一代單晶合金的設計空間越來越小。這就要求針對具體應用情況優先保證幾種性能要求。比如,對于重型燃氣輪機透平葉片用單晶合金而言,其尺寸大、運行環境惡劣、壽命需求長等特點決定了設計必須首先保證合金具有優異的抗腐蝕性能、鑄造工藝性能、組織穩定性以及較低的成本。

2.5 低Re單晶合金的發展

如上所述,雖然Re能夠顯著提高單晶合金的蠕變持久性能,具有“Re效應”,但是高Re單晶合金存在組織不穩定、密度大、價格昂貴等缺點。特別是對于壽命要求長的重型燃氣輪機而言,這些缺點都是致命的。因此,國內外都在研發低Re或無Re單晶合金。

2.5.1 日本的情況

日本國立材料科學研究所(NIMS)通過改變 W、Ta 質量分數,以提高Mo+W+Ta質量分數,由此有效提高γ'體積分數、基體固溶強化能力等,最終提升材料蠕變持久強度。該研究所設計出了Re質量分數只有2.4%的TMS-82+合金,其使用溫度超過第2代單晶合金[9]。

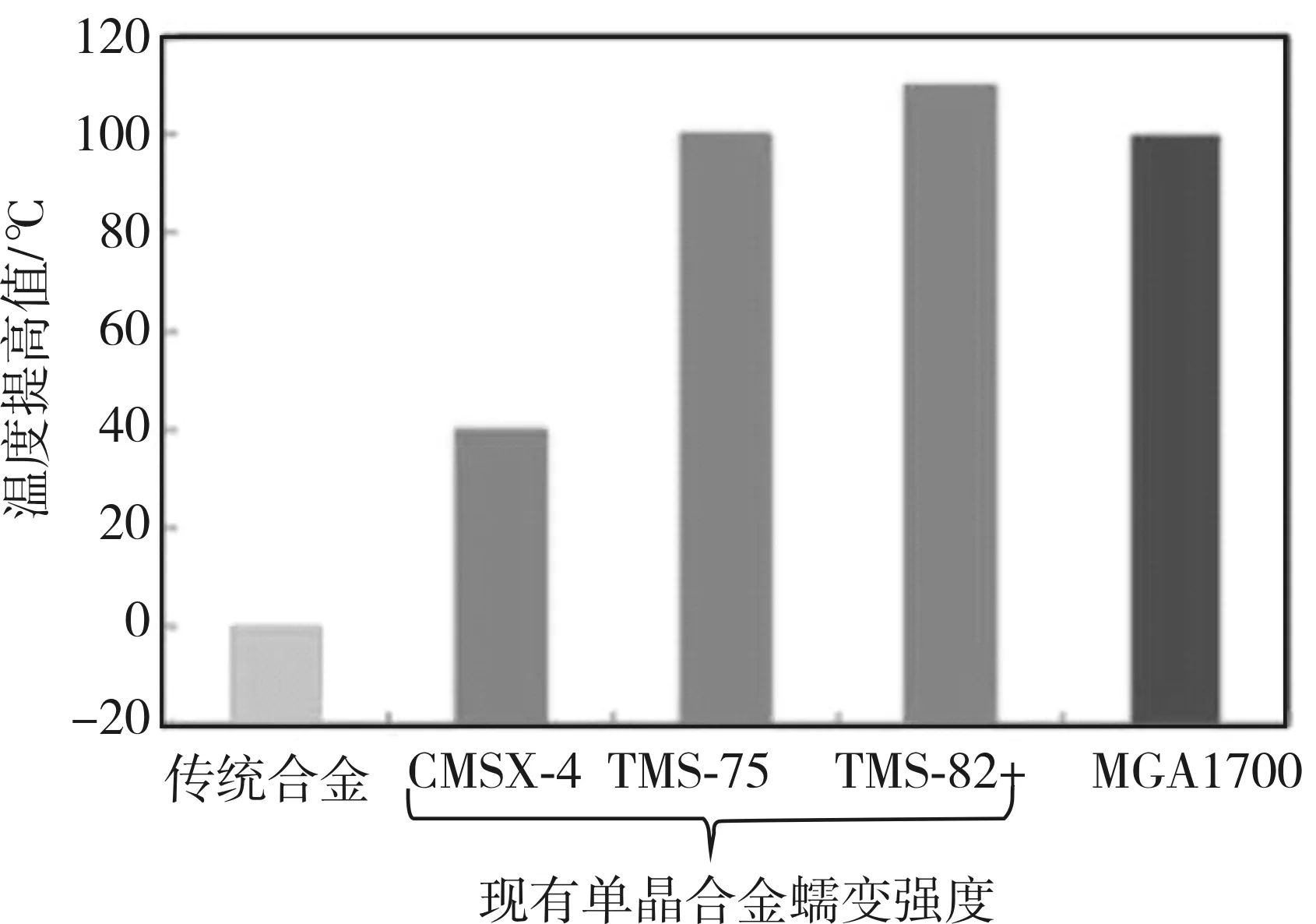

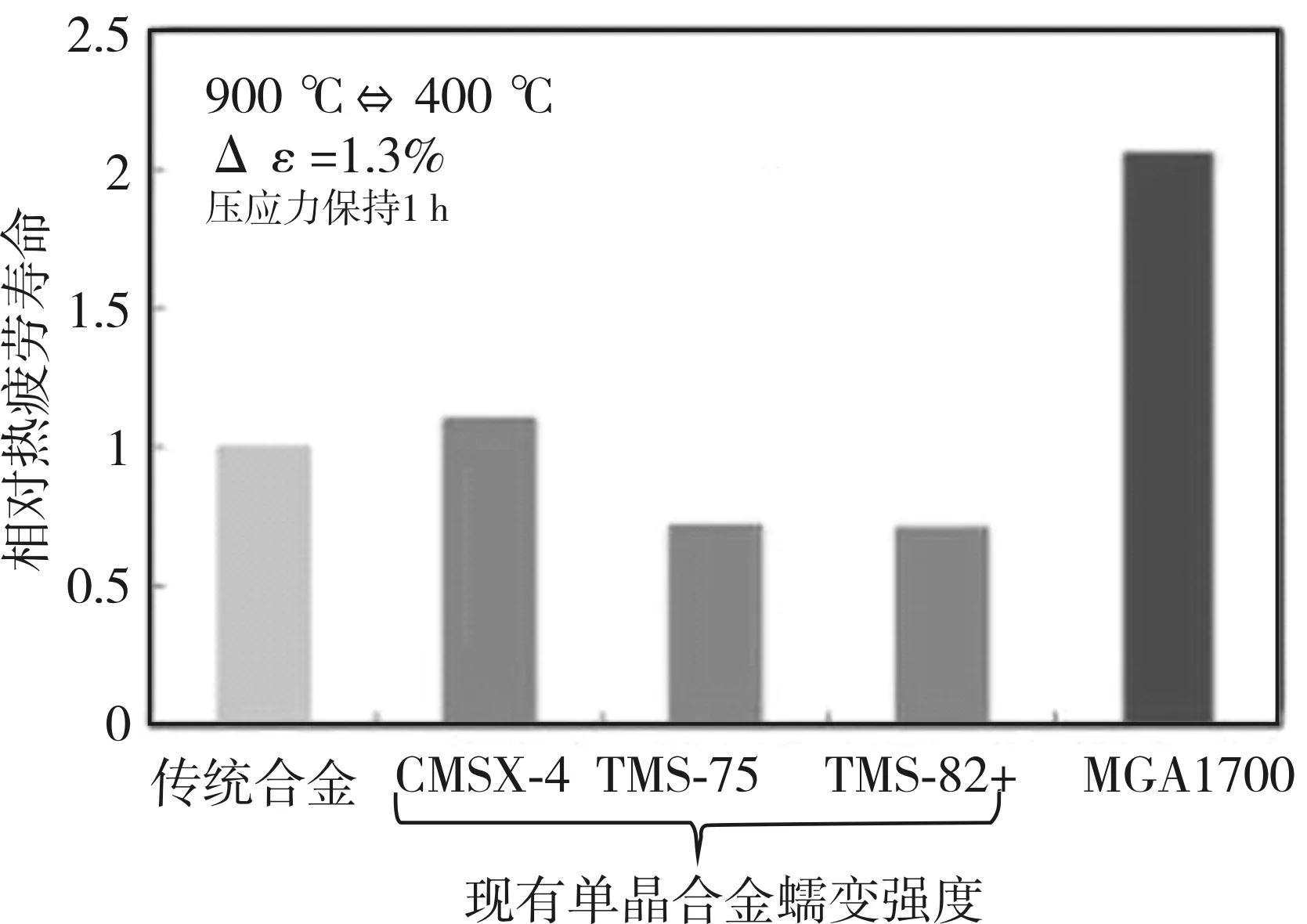

為了解決1 700 ℃等級燃氣輪機透平葉片用材問題,日本三菱公司與NIMS合作研發了一種新型無Re單晶合金MGA1700。該合金的蠕變強度和熱疲勞強度如圖3所示。可以看出,MGA1700的蠕變強度與現有第3代合金TMS-75相當,熱疲勞強度優于現有第2代單晶CMSX-4、TMS-82+和第3代合金TMS-75。

圖3 MAG1700合金蠕變強度和熱疲勞強度與現有合金的比較[3]

2.5.2 美國的情況

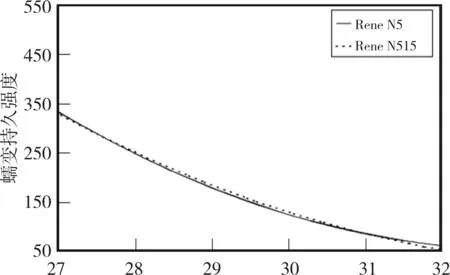

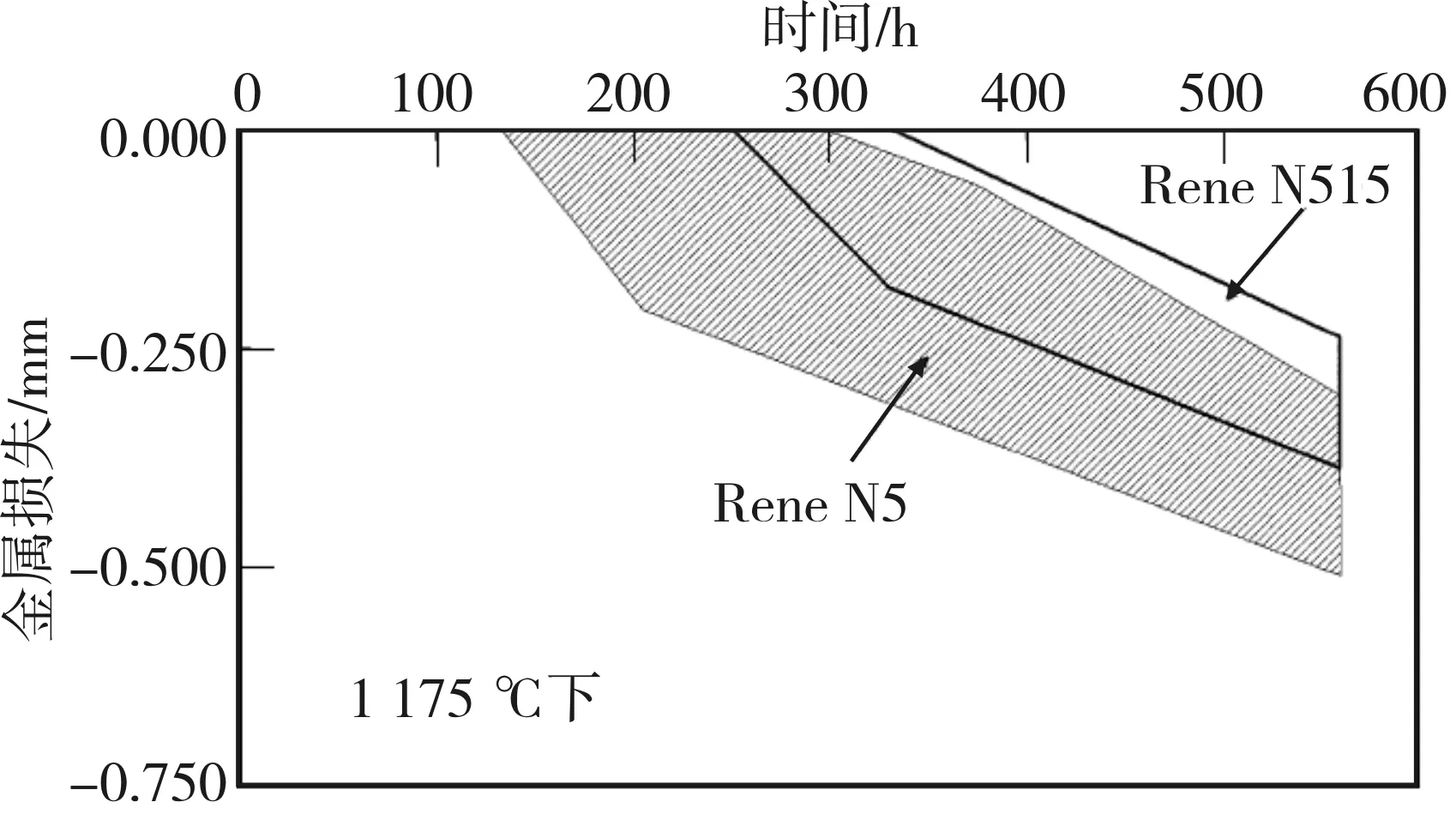

美國GE公司的F級和H級重型燃氣輪機透平葉片已經使用第2代單晶合金Rene N5。但是由于Rene N5含有約5%的Re元素,這大大增加了機組的制造成本,從而降低了市場競爭力。因此,GE公司在Rene N5 基礎上通過調整W、Mo、Re 和 Cr 等元素的質量分數,獲得一種低Re合金Rene N515,該合金的Re質量分數降低到 1.5%。同時,GE公司還簡化了合金的熱處理工藝。Rene N515的蠕變持久強度和抗氧化性能與Rene N5相當,如圖4和圖5所示。Rene N515合金正在CFM56噴氣發動機中得到應用。GE公司還在研發無Re的單晶合金Rene 500。

圖4 Rene N5和Rene N515合金的蠕變持久強度比較[12]

圖5 Rene N5和Rene N515合金的抗氧化性能比較[12]

2.5.3 中國的情況

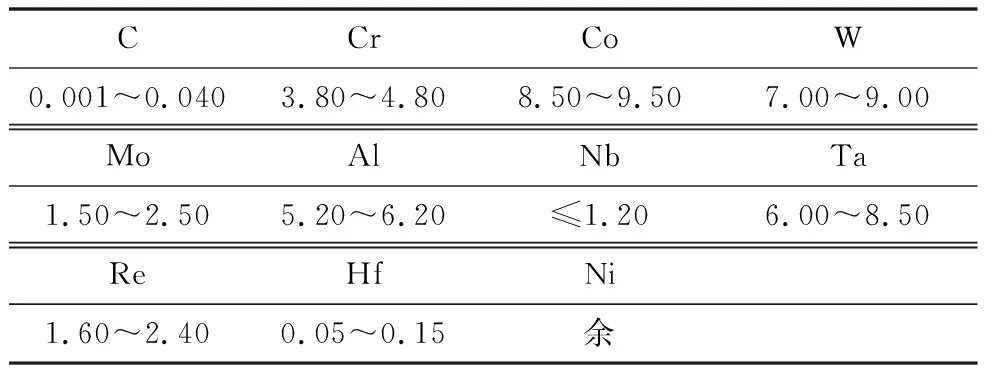

我國已經成功研制出低Re單晶合金DD406。與傳統的等軸合金、定向鑄造合金和已成功應用的第2代CMSX-4單晶合金相比,DD406合金具有更好的高溫綜合性能,已成為國內某型先進航空發動機渦輪轉子葉片的主要材料[13]。DD406合金化學成分如表3所示。與Rene5相比,DD406合金降低了Cr質量分數,提高了W、Ta、Co等元素的質量分數。

表3 DD406鎳基單晶合金化學成分(質量分數%)[13]

3 結 論

高Re單晶合金帶來的成本高、組織穩定性差等缺點,決定了其不適合制造重型燃氣輪機透平葉片。因此,使用低Re或無Re單晶合金是重型燃氣輪機透平葉片用材的發展趨勢。對于國內重型燃氣輪機透平葉片用低Re或無Re單晶合金的研發,應在充分研究航空發動機葉片用單晶合金(比如DD406)的基礎上,重點解決鑄造工藝性能、組織穩定性、抗熱腐蝕性等問題。