地面L型定向分支孔注漿加固煤層頂板厚風氧化帶技術研究

黎明鏡,張敦喜,李萬峰,李世輝

(1.安徽理工大學,安徽 淮南 232001;2.淮南礦業(集團)有限責任公司,安徽 淮南 232001)

隨著我國華東、華北等許多礦區開展提高煤層開采上限試驗,薄基巖、厚風氧化帶條件下采區日益增多,如淮南潘謝礦區近5年來陸續開采了60多個薄基巖工作面,其中潘一礦1402(3)、1602(3)工作面及顧北礦1202(3)等多個綜采工作面在回采過程中出現不同程度出水“壓架”現象,造成重大經濟損失[1]。以顧北礦1202(3)綜采工作面為例,典型壓架過程表現為:綜采初期小規模頂板來壓→薄基巖老頂破斷→頂板淋水嚴重→頂板垮落波及上部整個厚風氧帶,裂縫帶高度達56m→壓架→工作面回采失敗。綜合原因分析,風氧化帶上下部砂巖裂隙強富水性、弱膠結地層結構特征是工作面壓架的主要地質影響因素[2-4],因此研究薄基巖、厚風氧化帶條件下頂板結構改造和有效隔水,對該類條件煤層開采具有十分重要的工程意義。

1 工程概況

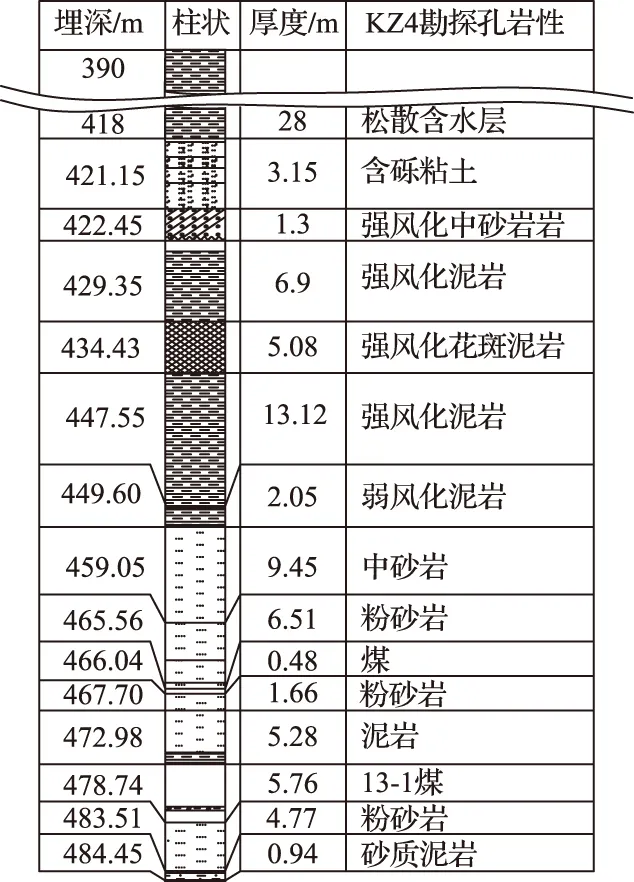

安徽淮南礦區顧北煤礦1512(3)工作面是典型的厚風氧化帶、薄基巖條件,南二采區1512(3)工作面平面布置如圖1所示,該工作面開采的13-1煤層為非突出煤層,煤層厚度4.3~6.2m,平均厚度為5.4m,煤層發育穩定,密度為1.41×103kg/m3。煤層直接頂為泥巖、砂質泥巖(局部地段有炭質頁巖偽頂),厚度為0.69~6.2m,平均厚度3.2m。由西向東直接頂逐漸增厚;老頂為中細砂巖,厚度2.9~15.05m,平均厚度為6.5m。巷道及工作面切眼共揭露斷層5處,其中對回采有影響的斷層3條,斷層最大落差7.2m,破壞了煤層及其頂板的完整性。工作面切眼勘探孔地層結構如圖2所示,由圖2可以看出,沖積層與風化基巖交界面埋深為433~421.15m,風氧化帶厚度約為25.8~28.85m(其中強風化帶度厚度17.26m、弱風化帶度厚度11.59m);工作面切眼上口頂板距風氧化帶約24m;切眼下口頂板距風氧化帶約15m。

圖1 南二采區1512(3)工作面平面布置

圖2 工作面切眼勘探孔地層柱狀圖

工作面頂板砂巖抽水試驗表明13-1煤層頂板砂巖富水性強,且分布不均,開采最大涌水量預計達65m3/h。煤系砂巖裂隙含水層與上覆新生界中下部含水層在靜態條件下是相對獨立的儲水單元,但在采動影響下,下部隔水層可能會形成新的導水通道,從而影響開采安全。水體采動等級為Ⅱ類,即不允許垮落帶波及上部含水層。

2 薄基巖厚風氧化帶下工作面頂板注漿加固設計

2.1 風氧化地層加固可注性分析

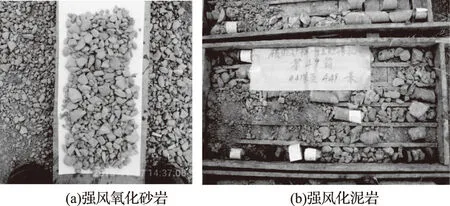

針對1512(3)切眼頂板進行鉆孔取巖芯,風氧化帶呈強風化、疏松易碎且破碎后呈顆粒狀態,其中強風化帶呈黃色碎屑顆粒,弱風化帶主要呈暗黃色碎粒狀,偶見泥鐵質膠結;局部能夠取出長度為30mm左右的風化砂巖巖芯,反映出頂板風氧化巖層節理發育,風氧化帶取芯巖塊形貌如圖3所示。在風氧化帶與砂巖交界層位取出部分風化砂巖,試驗得出最大抗壓強度為5.86MPa。頂板砂巖段取芯時,在DF42斷層處砂巖裂隙水涌水量達19m3/h。綜合分析可知,風氧化帶地層可注性較好。

圖3 風氧化帶取芯巖塊形貌

2.2 注漿加固頂板機理

薄基巖厚風氧化帶下,低位承載層斷裂后牽動其上數個巖層的同步破斷,對采場頂板造成強烈擾動,使巖層內部原生裂隙擴展,傳遞承載能力弱化,傾斜塊體范圍向著煤體的深部和上部擴展,其中風氧化帶的整體穩定性是影響周期來壓大小的關鍵之一[5-8]。以往被動采用高工作阻力的強力液壓支架,難以有效控制厚度超過50m的頂板整體破斷導致的礦壓顯現劇烈,易造成壓架事故。從主動改善工作面上覆圍巖結構方面考慮,則增強圍巖自穩能力,注漿封閉砂巖裂隙水,提高風氧化帶地層整體穩定性,是一重要的技術途徑;要達到上述注漿效果,則注漿要求范圍大、壓力高。因此,注漿方式宜采用地面預注漿進行。

3 風氧化帶地面預注漿加固頂板技術

3.1 風氧化帶地面預注漿設計

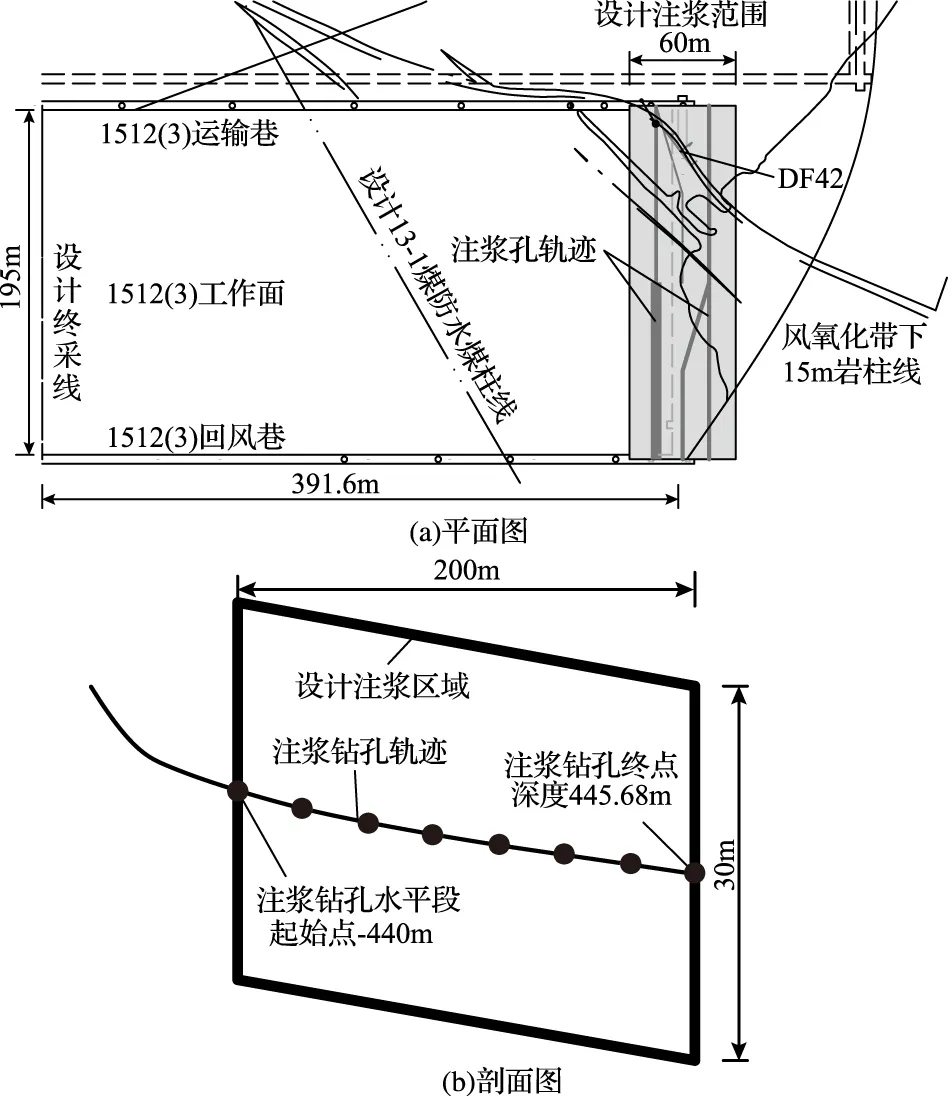

根據工作面地層結構特征,沿著回采走向風氧化帶厚度減小、頂板砂巖厚度增大,設計對埋深434.43~447.55m的風化泥巖地層進行預注漿。注漿范圍以切眼為起始點走向長60m,傾向寬200m。注漿涉及范圍如圖4所示,以1512(3)工作面回風巷上方(深度為440m,與風化基巖頂界面距離為18m)為注漿起點,以1512(3)工作面運輸巷上方(深度為445m,與風化基巖頂界面距離為15m)為注漿終點。

圖4 注漿設計范圍示意圖

3.2 風氧化帶地面預注漿關鍵技術

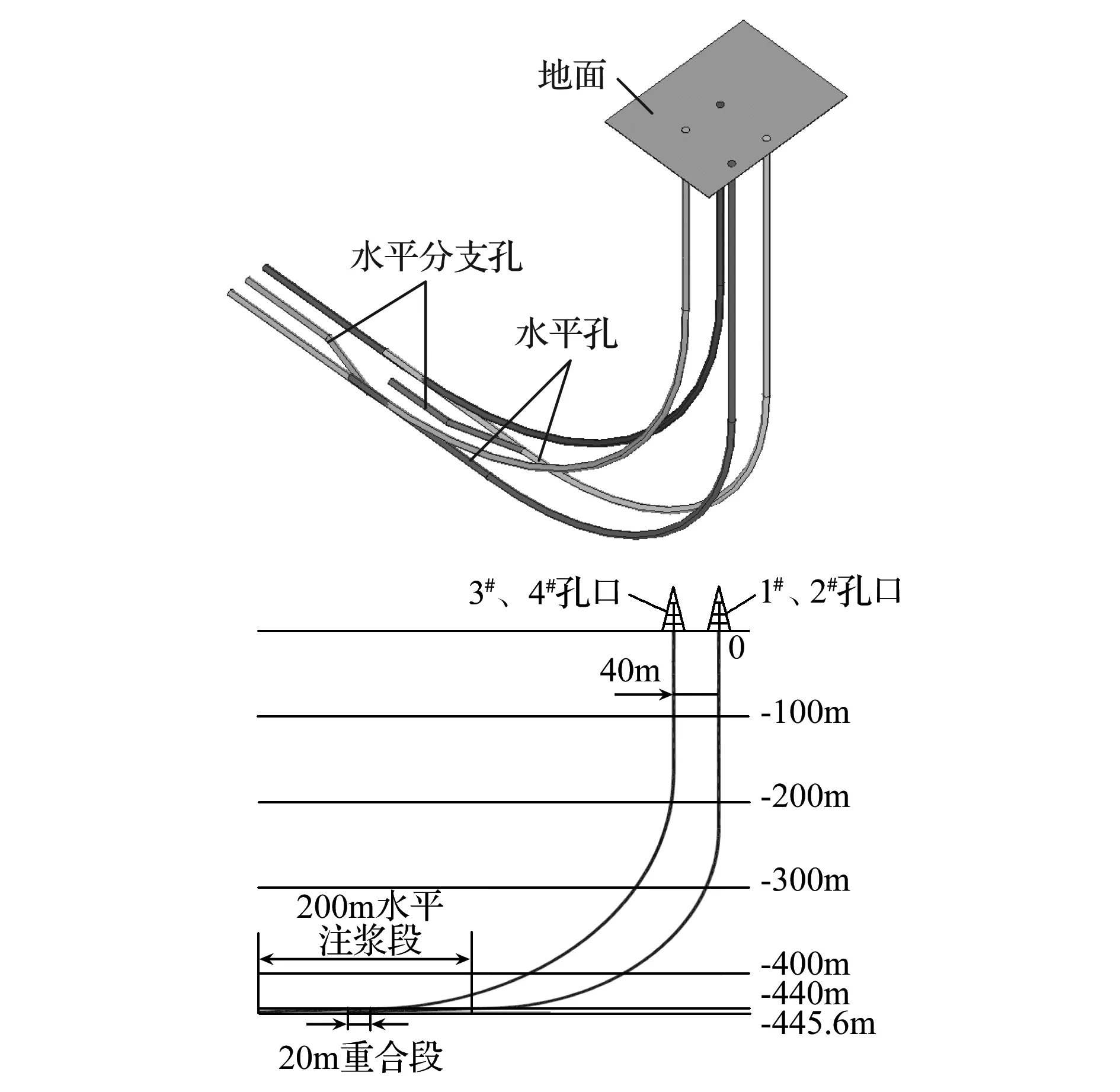

根據注漿設計要求,結合我國定向鉆孔注漿技術應用經驗[9-11],采用四個L型鉆孔和兩個水平分支孔進行注漿,當鉆孔到達預定孔深之后,沿水平方向進行鉆孔,其豎向剖面呈L型,水平向鉆孔呈羽翼狀分布,L型定向分支孔鉆孔軌跡如圖5所示,其中1#、2#孔的鉆孔軌跡為:直孔段(230m)+造斜段(330m)+水平段(120m);3#、4#孔的鉆孔軌跡為:直孔段(160m)+造斜段(430m)+水平段(100m);1#孔水平分支段100m,2#孔水平分支段100m;鉆孔總進尺:680m+680m+690m+690m+100m+100m=2940m。

圖5 L型定向分支孔鉆孔軌跡

鉆孔孔深0~590m段鉆孔為Φ251mm,鉆頭為四翼合金鉆頭,在0~160m段下放Φ193.68mm、厚9.52mm的石油套管;160~590m段下放Φ193.68mm、厚10.92mm石油套管并固井。590~690m段鉆孔為Φ152mm,鉆頭為牙輪鉆頭,進行裸孔注漿。注漿材料采用P.O42.5普通硅酸鹽水泥,配制單液普通水泥漿液,水灰比0.6∶1~0.75∶1。

為了保證注漿能對裂隙有較好的充填和擠密效果,將風氧化帶巖層視為由等效骨架和有效裂隙組成的等效體。引入有效裂隙率、等效滲透系數,參考非飽和多孔介質滲流問題,采用實驗室試驗標定的漿液壓力Pg—飽和度曲線,建立了基于流固耦合理論的擬連續裂隙介質滲透注漿模型,按單孔計算了風氧化帶漿液擴散半徑與注漿壓力的關系如圖6(a)所示,測定風氧化地層滲透系數為0.0111m/d,孔隙率假定為8%情況下,在注漿48h后,漿液滲透半徑r與注漿壓力Pg之間的關系如圖6(b)所示。

圖6 漿液擴散半徑與注漿壓力的關系

根據數值計算結果,設計采用前進式注漿,每30m注漿一次,注漿后繼續推進。注漿壓力不小于10MPa,水平鉆孔注漿加固段的注漿終壓不小于20MPa,注漿結束以漿液流量小于100L/min,且穩定時間不小于20min。

3.3 風氧化帶地面預注漿實施效果

1)風氧化帶地面預注漿實際總注漿量為30252m3,使用水泥23203t。按實際注漿量計算,水泥漿凝結后凈體積為14501m3,假定漿液均勻分布在200m×60m設計注漿范圍內,則相當于人工在風氧化帶擠入了一層厚1.2m的水泥固結層。

2)對工作面上覆巖體進行取芯,共17個取芯鉆孔,其中8個位于風氧化帶注漿加固范圍之外,9個位于風氧化帶注漿加固范圍之內,各頂板孔取芯長度為25~31m,取芯情況表明:注漿加固后風氧化帶泥巖巖芯呈塊狀、破碎結構膠結明顯。風氧化帶未注漿前,9個孔總計約130m的風氧化帶內取出長16.5~24.5mm的巖芯合計只有104mm,巖芯占總鉆進長度的比例為0.35%。注漿后長度大于30mm的膠結巖體占總鉆進長度的比例約為3%~5%,完整性明顯增大。高壓注漿對風化巖體的微觀缺陷進行一定的擠密和補缺作用。

3)工作面回采情況。1512(3)采用傾向長壁區內后退式一次采全高綜合機械化采煤法回采,最大采高不超過4.8m,根據巖重法和數值計算綜合分析,選用了四柱支撐掩護式液壓支架Z13000/24/50,支架工作阻力監測結果反映出:工作面各部位老頂初次來壓步距范圍為27.7~36.5m,平均31.5m;各部位老頂周期來壓步距9.9~18.3m,平均13.20m,初次來壓步距及周期來壓步距均大于礦區其他類似條件下未注漿工作面。老頂初次來壓時,支架工作阻力9206~13016.3kN,開采7d后,直接頂全部垮落并壓實采空區,工作面液壓支架安全閥開啟率較高。在地面預注漿改變圍巖頂板結構等綜合措施下,整個初放期間,工作面無淋水現象,未出現較為嚴重的漏頂片幫現象,能夠滿足初次來壓和周期來壓時采場的頂板控制要求。

4 結 論

1)主動改善煤層頂板結構穩定性,有效封堵頂板巖層導水通道,配套高工作阻力液壓支架,是薄基巖、厚風氧化帶條件下安全開采的關鍵技術方向。

2)采用地面預注漿加固方法,可對厚風氧化帶實現10MPa以上的高壓注漿,能夠改善頂板結構的自穩定性,減小工作面的礦壓顯現。

3)工程實踐表明,L型水平羽翼狀分支孔結構,對注漿加固大范圍層狀結構有較好的應用效果。