彎扭復合大負載下電動舵機設計及性能試驗研究

帥 鵬,錢 帥,黃 建,李浩男,王 貫

(1.海軍裝備部裝備審價中心,北京 100074;2.北京自動化控制設備研究所,北京 100074)

0 引言

電動舵機是飛行器制導控制系統的重要組成部分,它根據制導控制系統指令操縱舵面偏轉,實現飛行器姿態穩定控制。未來飛行器飛行跨空域大、速域寬、動態高、非線性強、結構緊湊,電動舵機受到大彎矩、大鉸鏈扭矩和大慣量負載的共同作用,應具有高剛度、高功率密度、小型化、輕質化和快響應的特性[1-3]。抗復合大負載能力差的電動舵機在工作過程中極易引發顫振,從而直接影響系統穩定性[4-5]。目前,該領域國內基本采用無刷直流電機和滾珠絲杠方案,功率密度不超過300W/kg,剛度約1500(N·m)/(°),在極端復合大負載工況下存在系統不穩定風險。因此,需對在有限空間質量約束下的抗復合大負載快速響應電動舵機設計和試驗方法進行深入研究。

本文從高功率密度伺服電機設計、高剛度傳動機構設計和結構布局優化等多方面著手,提出了一種高剛度高功率密度電動舵機設計方法,并進行了部件仿真、系統仿真與樣機性能試驗。

1 高功率密度伺服電機設計

伺服電機是電動舵機的核心部件,其在彎扭復合大負載工況下具有高動態性能和高轉矩過載能力,是電動舵機設計和研究的重點[6]。本文選用高功率密度永磁同步電機作為電動舵機的驅動力來源,電機的永磁材料選用燒結釤鈷,定子鐵心和轉子鐵心選用疊壓的電工鋼帶,并用特殊工藝粘接。相比其他類型的伺服電機,具有功率密度高、高效低損耗、轉矩脈動小和控制精度高等顯著優點[7-9]。

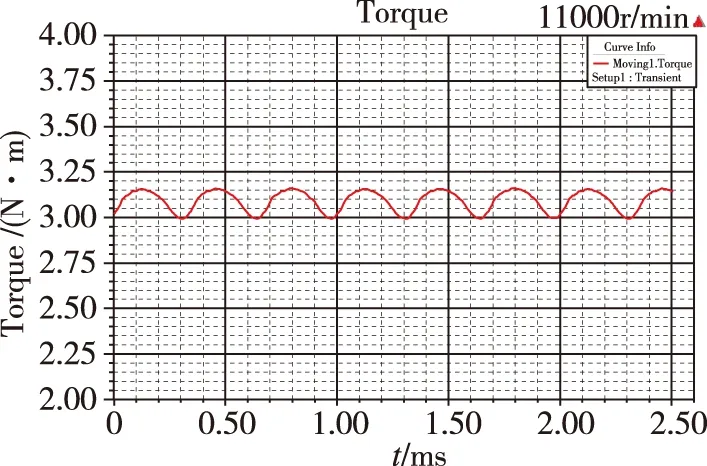

根據任務要求,電動舵機負載轉動慣量0.8kg·m2,額定轉矩800N·m,彎矩4000N·m,最大轉速不低于200(°)/s,系統頻帶不低于15Hz。由此確定的伺服電機性能參數如下:1)額定轉矩:3N·m;2)額定轉速:11000r/min;3)峰值力矩:11N·m。經過多輪計算與優化設計得到的永磁同步電機參數如表1所示。

表1 電機設計參數

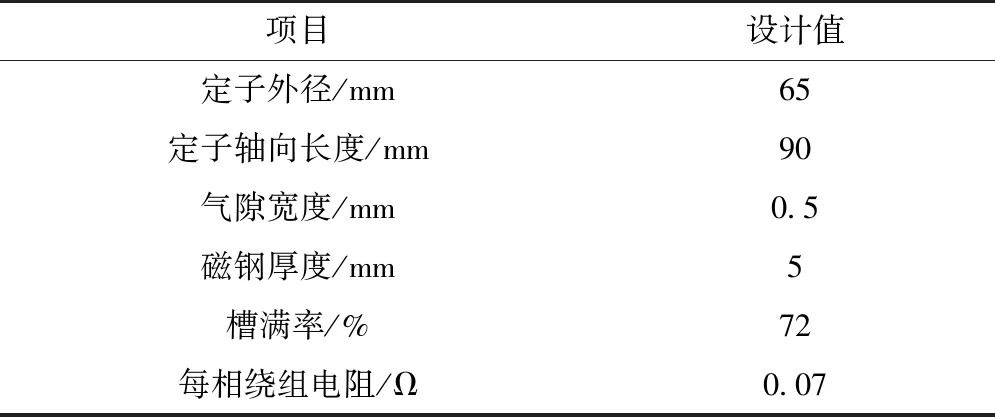

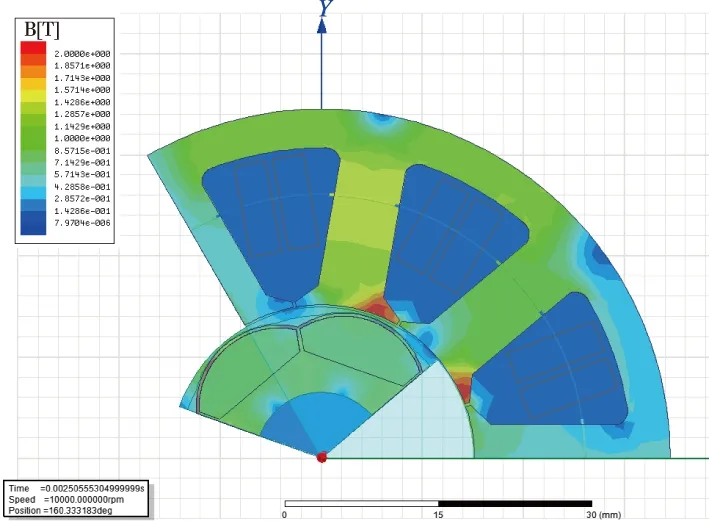

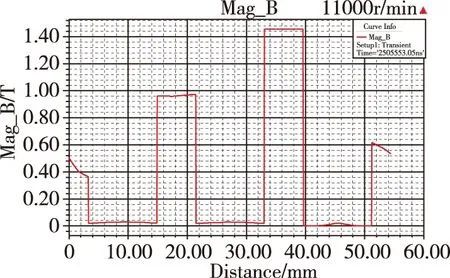

在Ansoft軟件中建立伺服電機仿真模型,進行電磁和性能仿真,計算得到電機輸出額定力矩時的磁密特性如圖1和圖2所示,額定輸出力矩曲線如圖3示。由仿真結果可知,伺服電機輸出額定力矩3N·m時的齒磁密為1.5T,轉速達到11000r/min,滿足電磁場設計要求和性能指標要求。

圖1 額定力矩的磁密云圖Fig.1 Magnetic density cloud diagram of rated torque

圖2 額定力矩的磁密曲線Fig.2 Magnetic density curve of rated torque

圖3 電機額定輸出力矩曲線Fig.3 Motor rated output torque curve

針對飛行器對電動舵機高功率密度、高剛度和適應惡劣力學環境的要求,對伺服電機結構細節進行了特殊設計。1)電機軸與電機齒輪采用一體化設計,避免了電機軸與電機齒輪分體時銷裝工藝可能造成的電機軸承損傷,也進一步提高了傳動剛度和可靠性;2)電機殼體與傳動機構殼體采用一體化設計,解決了電機殼體與傳動機構殼體分體方案造成的接連剛度不足和體積質量過大的問題;3)電機軸兩端選用角接觸軸承支撐,與深溝球軸承相比,角接觸軸承軸向承載能力更強,更適應飛行過程中的大量級振動和強烈沖擊。

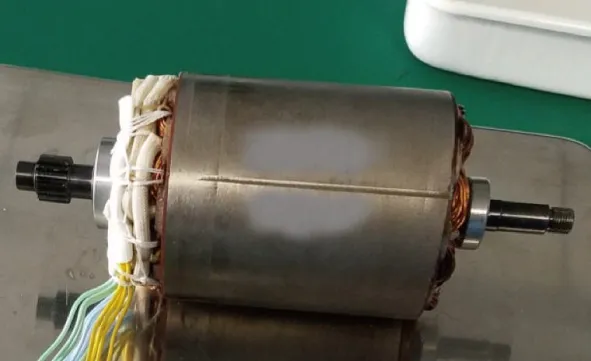

最終設計得到的伺服電機如圖4所示,單個伺服電機質量約1.6kg,功率密度達到2.1kW/kg。

圖4 高功率密度永磁同步電機Fig.4 High power density permanent magnet synchronous motor

2 高剛度傳動機構設計

電動舵機傳動機構應當具有高剛度和高效率的工作特性,剛度特性差的傳動機構在復合大負載下極易引發顫振,從而直接影響系統穩定性。在國外,行星滾柱絲杠已經被廣泛應用于運載火箭推力矢量伺服機構和高超聲速飛行器電動舵機等領域,在高剛度、大推力、高精度場合開始快速取代滾珠絲杠成為直線伺服系統的主要傳動機構[10-13]。本文選用了標準型小螺距行星滾柱絲杠,以實現傳動部件的高剛度、高承載能力和小型化,其內部結構如圖5所示,并針對復合大負載工況進行了螺紋參數優化和一體化設計,樣機如圖6所示。

圖5 行星滾柱絲杠Fig.5 Structure of planetary roller screw

圖6 行星滾柱絲杠樣機Fig.6 Planetary roller screw prototype

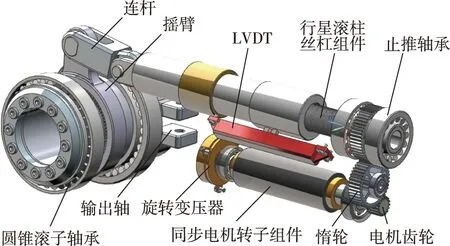

傳動機構選用齒輪與平面連桿機構組合的方案,并采用了齒輪一體化設計和大彎矩輸出軸支承結構技術。如圖7所示,永磁同步電機通過一體化電機齒輪輸出力矩和轉速,經惰輪傳遞到行星滾柱絲杠設有的圓柱齒輪上,絲杠齒輪兩端安裝有推力軸承以承受軸向推力,行星滾柱絲杠將力矩和轉速轉變為直線推力和位移后,通過連桿和搖臂推動輸出軸和舵面偏轉。輸出軸通過一對圓錐滾子軸承支撐,承受舵面傳遞給輸出軸的彎矩、扭矩和慣量負載。

圖7 電動舵機傳動機構Fig.7 Transmission mechanism of EMA

傳動機構及其殼體按照功能與受力情況不同,分別采用高強度鋁合金、鈦合金、不銹鋼等輕質高強度材料,并應用拓撲優化技術進行結構減重與優化設計。電動舵機的位置反饋采集采用線性可變差動傳感器(Linear Variable Differential Transformer,LVDT)實現,它能夠進行非接觸式位移測量,且工作壽命長、精度高、性能穩定[14-15]。傳感器傾斜布置在同步電機定子組件與行星滾柱絲杠組件之間,顯著減少了殼體的體積和質量,提高了空間利用率。

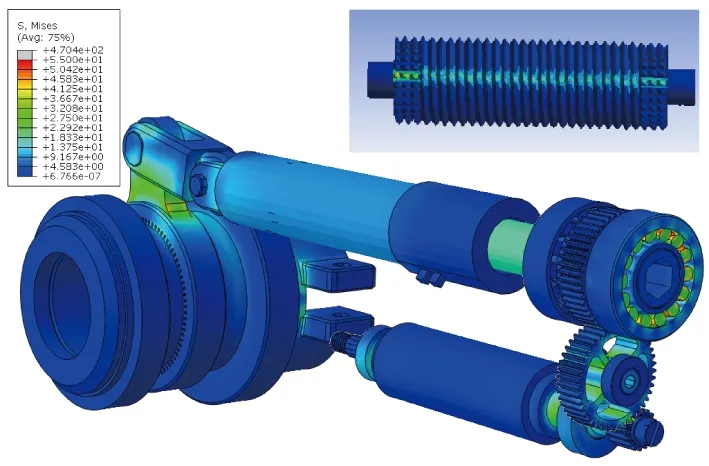

圖8 傳動機構等效應力云圖Fig.8 Equivalent stress cloud diagram of transmission mechanism

利用ABAQUS有限元分析軟件對電動舵機傳動機構進行極限負載下的靜力學仿真分析,得到的傳動機構(含行星滾柱絲杠)等效應力云圖如圖8所示。仿真結果顯示,傳動機構最大應力出現在滾柱絲杠螺紋處,470MPa小于材料許用應力,整體強度滿足設計要求,通過計算負載力矩與變形量的比值,可得傳動機構剛度達到1865(N·m)/(°)。

3 系統仿真

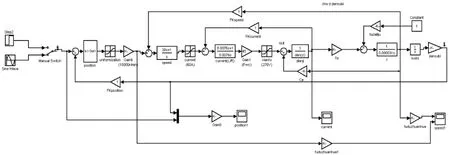

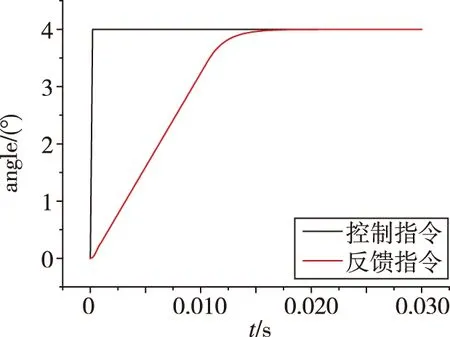

在MATLAB中構建系統模型,如圖9所示。系統在負載轉動慣量0.8kg·m2、額定轉矩800N·m和彎矩4000N·m工況下的轉速響應仿真結果如圖10所示。由仿真結果可知,系統最大轉速約210(°)/s,滿足不小于200(°)/s的指標要求。

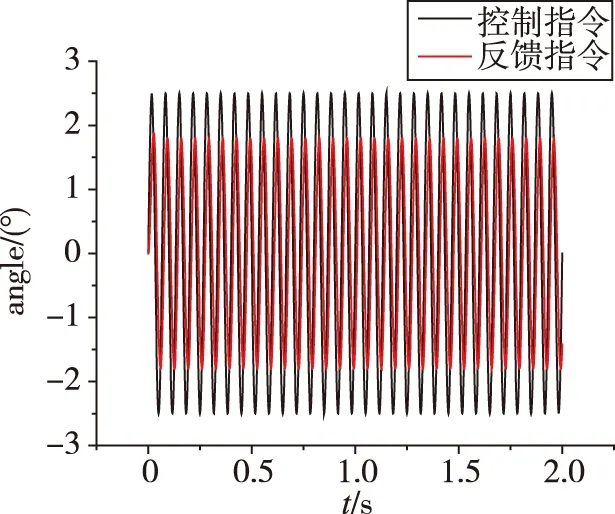

圖11所示為額定轉矩800N·m工況下,幅值2.5°、頻率15Hz正弦信號下的系統響應仿真結果,仿真結果顯示系統響應幅值1.9°,衰減不超過-3dB,系統頻帶優于15Hz,滿足指標要求。

圖9 系統仿真模型Fig.9 System simulation model

圖10 最大轉速仿真結果Fig.10 Maximum speed simulation result

圖11 頻帶仿真結果Fig.11 Frequency band simulation result

4 性能試驗

將電動舵機安裝于加載試驗臺上,采用專用舵機放大器和測試設備對該電動舵機的各項性能指標進行測試,其中測試設備通過RS422通信接口給予系統控制指令,并接收系統對外輸出的反饋數據,專用舵機放大器功率驅動器開關頻率為16kHz。采用彈性扭桿與慣量工裝的方式,對電動舵機施加彈性力矩負載和慣量負載,采用液壓加載的方式,對電動舵機施加彎矩負載。

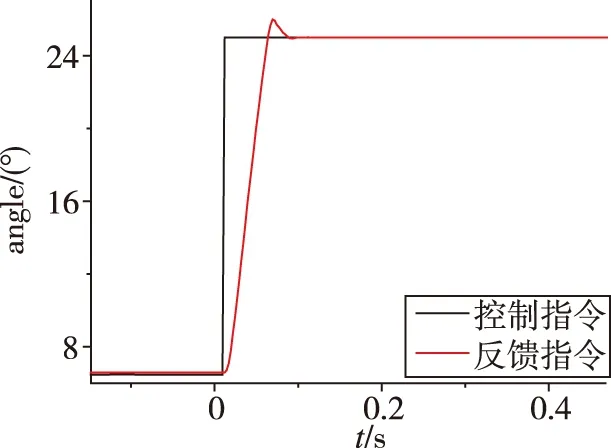

圖12所示為電動舵機在負載轉動慣量0.8kg·m2、額定轉矩800N·m和彎矩4000N·m條件下的轉速測試曲線。試驗結果表明,在此工況下電動舵機轉速為220(°)/s,優于不小于200(°)/s的指標要求。

圖12 輸出轉速測試曲線Fig.12 Output speed test curve

圖13所示為電動舵機在負載轉動慣量0.8kg·m2、額定轉矩800N·m和彎矩4000N·m工況下,輸入幅值2.5°、頻率15Hz的正弦控制信號的系統頻帶測試曲線。從測試曲線可知,電動舵機位置反饋信號無畸變,反饋信號峰峰值為1.78°,幅頻特性衰減小于-3dB,相角均值滯后約85.3°,系統頻帶優于15Hz。

圖13 頻帶測試曲線Fig.13 Frequency band test curve

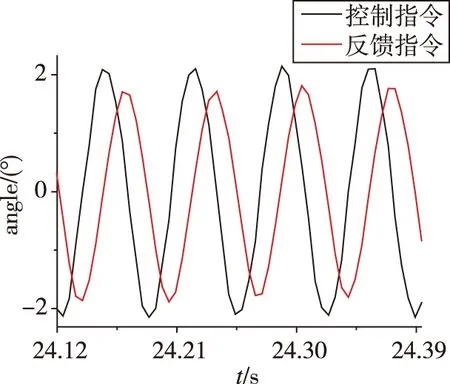

圖14所示為給電動舵機施加800N·m的反向操縱力矩后(負載施加方向與電動舵機運動方向一致),伺服系統從10°位置階躍回到零位的反向操縱力矩測試曲線。由圖可知,電動舵機在承受800N·m的反向操縱力矩的情況下,控制穩定性良好,沒有出現抖動現象,穩態精度滿足指標。

圖14 反向操縱力矩測試曲線Fig.14 Reverse steering torque test curve

5 結論

針對復合大負載工況電動舵機穩定性的問題,重點研究了有限空間質量約束下的伺服電機和傳動機構,提出了一種區別于現有無刷直流電機和滾珠絲杠方案,基于高壓永磁同步電機、高剛度行星滾柱絲杠和一體化設計技術的高剛度高功率密度抗復合大負載快速響應電動舵機設計方法,并進行了部件仿真、系統仿真與樣機性能試驗。試驗結果表明:該電動舵機能夠在復合大負載工況下穩定運行,功率密度達到393W/kg,傳動機構剛度達到1865(N·m)/(°),系統頻帶不低于15Hz,指標達到國內先進水平,證明了該方法具有重要的工程應用價值。