滇西碳質板巖隧道仰拱及二襯開裂的原因與處治措施

楊 強

(云南工程建設總承包股份有限公司,云南 昆明 650217)

1 碳質板巖隧道裂縫產生的原因分析

1.1 地質環境影響

仰拱及二襯裂縫段均處于Ⅴ級強風化板巖段富水區,在高地應力和重力作用下導致兩側矮邊墻混凝土向隧軸線方向擠壓,導致仰拱混凝土填充面沿隧軸線方向出現裂縫。

由于處在強風化板巖段富水區,隧底施工時仰拱底部出現大量滲水,碳質板巖在富水地段極易泥化,造成仰拱基底承載力大幅度削弱,所以隧道結構很容易產生不均勻沉降,導致二襯矮邊墻至拱腰位置和仰拱出現裂縫。

1.2 施工工藝影響

為了確保碳質板巖隧道施工中安全步距達標,在圍巖變形速率大于0.2 mm/d的情況下,圍巖還在變形之中或未達到穩定狀態,但二次襯砌已經跟進施工,故二襯混凝土還未達到強度要求就已過早承受圍巖的應力釋放,從而導致二襯混凝土出現裂縫或擴大二襯混凝土裂縫的發展趨勢。由于仰拱填充混凝土還未達到設計強度要求,就已經開始二次襯砌施工,在二襯的豎向荷載作用下容易引起仰拱裂縫。

2 工程實例

2.1 工程概況

云南香麗高速公路排壩道為一座分離式隧道。隧道左右幅累計總長3 406.13 m。隧道進出口的洞門形式分別采用明洞式和端墻式兩種,該隧道處于環喜馬拉雅構造帶滇西北小中甸-龍蟠-喬后斷裂帶,斷裂帶對其影響較大。該隧道所在位置的高程在2 645~2 940 m之間,地勢相當陡峭,地形坡度變化也比較大,最大相對高差為295 m。

2.2 裂縫現狀

排壩隧道左幅ZK59+189~ZK59+245段和右幅YK59+174~YK59+193段仰拱及二襯施工完成一周后,現場技術管理人員發現以上段落的仰拱和二襯均出現不同程度的裂縫,仰拱產生的裂縫主要分布在隧道軸線附近的位置,仰拱裂縫走向為縱向并且連續;二襯產生的裂縫主要分布在矮邊墻至拱腰約3 m的位置,多數二襯裂縫的走向為斜向,沿著約45°角向大里程方向發展,少數二襯裂縫的走向為環向,向著隧道拱頂方向發展,二襯裂縫的寬度在0.1~0.5 mm之間,長度在2~5 m之間不等。仰拱及二襯開裂區域的地表山體坡率約為36°,仰拱及二襯開裂區域的隧道埋深約為78 m。

2.3 調查結果

(1)通過現場調查,在仰拱及二襯開裂段落的隧道洞頂是基本農田和部分林地,并且地表植被相當茂密,開裂位置的原地表也沒有發現明顯的裂縫。

(2)通過試驗對仰拱及二襯開裂段落的混凝土進行鉆芯取樣分析驗證,發現仰拱及二襯開裂段落的混凝土強度和厚度都能滿足隧道工程設計要求。

(3)通過對現場施工過程中隧道隱蔽工程質量行為管理資料和隧道檢測單位對仰拱及二襯進行的無損檢測報告認真研究分析,在仰拱及二襯開裂的段落實際施工過程中未發現施工質量問題,檢測結果都滿足設計及規范要求。

(4)通過現場技術員連續兩個月對開裂區域仰拱及二襯裂縫觀測,其觀測數據結果顯示仰拱及二襯裂縫均存在不同程度的變化和發展趨勢,表明仰拱及二襯裂縫尚未穩定。

2.4 處治方案

對調查結果認真分析總結后,發現開裂區域的仰拱及二襯裂縫在混凝土施工完成兩個月后基本趨于穩定狀態,由此表明,滇西碳質板巖隧道圍巖應力釋放周期較長,在隧道仰拱及二襯混凝土強度不足的情況下過早承受圍巖的應力釋放是誘發仰拱及二襯開裂的主要原因。

2.4.1 裂縫區域的加固處治措施

為保證隧道結構安全,對仰拱及二襯開裂段落進行仰拱基底注漿加固和二襯矮邊墻拱腳部位注漿加固處治,具體處治措施如下。

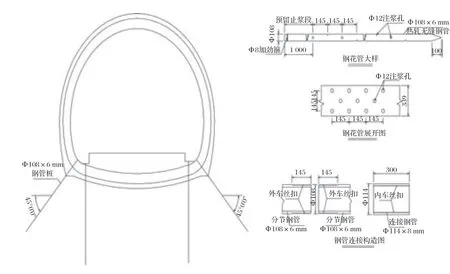

(1)二襯矮邊墻拱腳處鋼管樁注漿加固。①在隧道二襯開裂段落兩側矮邊墻拱腳處施作2排Φ108×6 mm注漿鋼管樁,縱向間距為1 m,長度為9 m。②注漿材料為水泥漿,一般情況下水灰比為1:1。③注漿順序:隧道左右兩側交替進行,呈“S”形順序向前。④注漿壓力:初始壓力宜控制在0.5~1.0 MPa之內,終止注漿壓力2.0 MPa。⑤單孔注漿檢查驗收標準:相鄰的注漿孔開始冒濃漿或注漿壓力逐漸上升但注漿量逐漸下降直至無明顯變化且注漿終止壓力滿足要求時,表明該孔注漿效果滿足要求。

二襯矮邊墻拱腳注漿加固圖如圖1所示。

圖1 二襯矮邊墻拱腳注漿加固圖

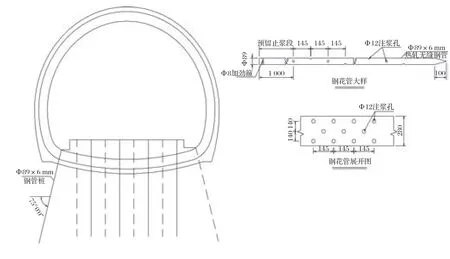

(2)仰拱基底鋼管樁注漿加固。

①在隧道仰拱基底施作Φ89×6 mm注漿鋼管樁,間距按1.0 m×1.0 m梅花形布置,長度為4.5 m。

②注漿材料為水泥漿,一般情況下水灰比為1:1。

③注漿順序:橫向由仰拱中心向兩側對稱進行,縱向由隧道下坡端向上坡端進行。

④注漿壓力:初始壓力宜控制在0.5~1.0 MPa之內,終止注漿壓力2.0 MPa。

⑤單孔注漿檢查驗收標準:相鄰的注漿孔開始冒濃漿或注漿壓力逐漸上升但注漿量逐漸下降直至無明顯變化且注漿終孔壓力滿足要求時,表明該孔注漿效果滿足要求。

仰拱基底注漿加固圖如圖2所示。

圖2 仰拱基底注漿加固圖

2.4.2 裂縫防治措施

(1)在碳質板巖隧道施工過程中,根據現場實際開挖過程中圍巖情況,并結合超前地質預報資料,正確地判斷出圍巖的級別。若發現實際圍巖情況與原設計地質描述不相符時,根據實際情況及時進行變更調整,選擇合理的襯砌支護類型,防止因圍巖支護參數不足引起的仰拱及二襯裂縫。

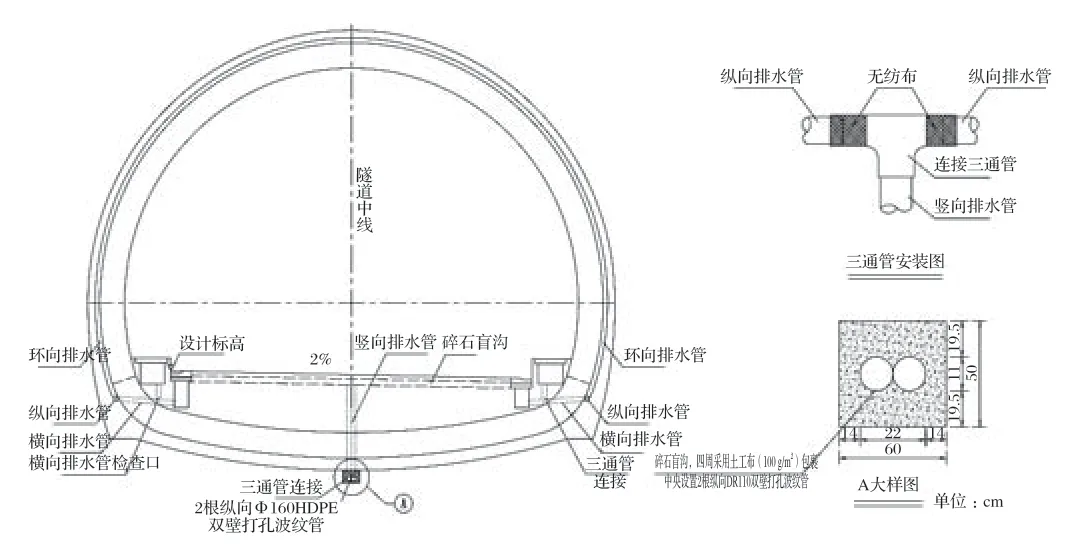

(2)在碳質板巖隧道富水地段,應做好隧底排水工作,若在設計圖中未設置隧道中央排水管時,需在仰拱初支底部增設一道縱向碎石盲溝,盲溝中間安放兩根縱向DN110雙壁波紋管,在隧中線每間隔50 m位置采用DN110豎向波紋管將仰拱底部積水引至仰拱填充面盲溝內,再由填充面盲溝排至隧道兩側清水溝內。防止隧道仰拱基底碳質板巖長時間泡水泥化,造成隧道結構不均勻沉降而產生裂縫。

隧底排水管銜接圖如圖3所示。

圖3 隧底排水管銜接圖

(3)在碳質板巖隧道施工中應加強監控量測管理工作,通過現場監測獲得的圍巖變形數據,確定仰拱和二次襯砌施作時間。

(4)加強現場管控,提高施工質量。①現場應嚴格按照設計圖紙施工。若存在圍巖支護參數變更,在施工前應做好三級技術交底,加強一線作業人員的施工技術水平。②隧道施工的每道工序應嚴格執行“三檢”制度,經監理工程師驗收合格后方可進行下道工序施工。③試驗人員應及時做好現場進場原材料的抽檢取樣工作,并加強對仰拱及二襯混凝土的養生管理工作,確保混凝土齡期強度。

2.4.3 裂縫處治效果

仰拱及二襯開裂段落經過上述方案加固處理后,施工單位連續兩個月的對仰拱及二襯裂縫進行監測,監測數據顯示裂縫趨于穩定,無發展趨勢,表明該處治方案處治效果明顯。

3 體會

在碳質板巖隧道仰拱及二襯裂縫處理過程中,必須對地質構造及碳質板巖有充分認識。在碳質板巖富水地段應做好防排水施工,圍巖應力未完全釋放前不能施作仰拱填充及二次襯砌,避免二襯過早受力產生開裂現象,降低隧道結構的耐久性。

4 結語

綜上所述,形成滇西碳質板巖隧道仰拱及二襯裂的原因十分復雜,在施工過程中對碳質板巖認識不足,施工工藝的選擇不當、施工質量管控不到位等多因素都有可能導致仰拱及二襯出現開裂現象。為控制和減少裂縫的發生,首先應明確裂縫產生的原因,然后結合實際情況確定處治方案并采取防治措施,保證隧道結構安全。