深冷處理對17CrNiMo6鋼硬化層組織和力學性能的影響

冉貞德,湯 靜,李 軍,張顯銀

(重慶齒輪箱有限責任公司,重慶 402263)

齒輪傳動具有效率高、結構緊湊、傳動比穩定和工作可靠、壽命長等特點是機械傳動中最重要的傳動之一[1]。重載齒輪一般為硬齒面的大模數齒輪,能承受大載荷、傳遞大扭矩和使用工況復雜等特點,常運用于礦山、建材、冶金、船舶、核電和風電行業等重工領域的傳動設備中[2]。重載齒輪的材質和熱處理工藝會直接影響到齒輪工作時的可靠性和使用壽命,目前選材常用低碳合金鋼20CrMnMo鋼、17CrNiMo6鋼等,熱處理方法為滲碳淬火和低溫回火,使得齒面具有較高的硬度和耐磨性,齒輪心部具有較高的強度和韌性[3,4]。

相對于熱處理工藝而言,金屬材料還有深冷處理工藝。隨著制造業的發展,大型工程機械、船舶機械和風電等領域對高速、重載齒輪性能提出了更高的要求,因此有必要對傳統熱處理工藝進行改進,以提高鋼的綜合力學性能來滿足重載齒輪的設計要求。

由于國內專家、學者對重載齒輪用鋼進行深冷處理的研究報告較少,因此本文將對重載齒輪17CrNiMo6滲碳鋼進行深冷處理研究,旨在探討深冷處理工藝對鋼的力學性能和硬化層組織的影響,同時為后續研究提供試驗、數據參考。

1 試驗材料與方法

試驗采用17CrNiMo6圓鋼鍛件,尺寸Φ 30×200mm圓棒和Φ 30×30mm圓柱。

深冷處理:將試樣放入盛裝液氮的保溫箱中,待保溫箱內溫度穩定后,封閉保溫箱進行保溫,同時開始深冷處理計時;分別有10h、24h和48h三種深冷保溫時間,待到達保溫時間后,從保溫箱中取出樣品,置于空氣中,樣品自然升溫至室溫。

回火處理:深冷處理后,將室溫狀態的樣品放入預先加熱至200℃ 的馬福爐中,關閉爐門,待爐內溫度回復至200℃ 時(約30min),開始回火保溫計時,樣品在爐內保溫4h后取出,置于空氣中,使其自然降溫至室溫。

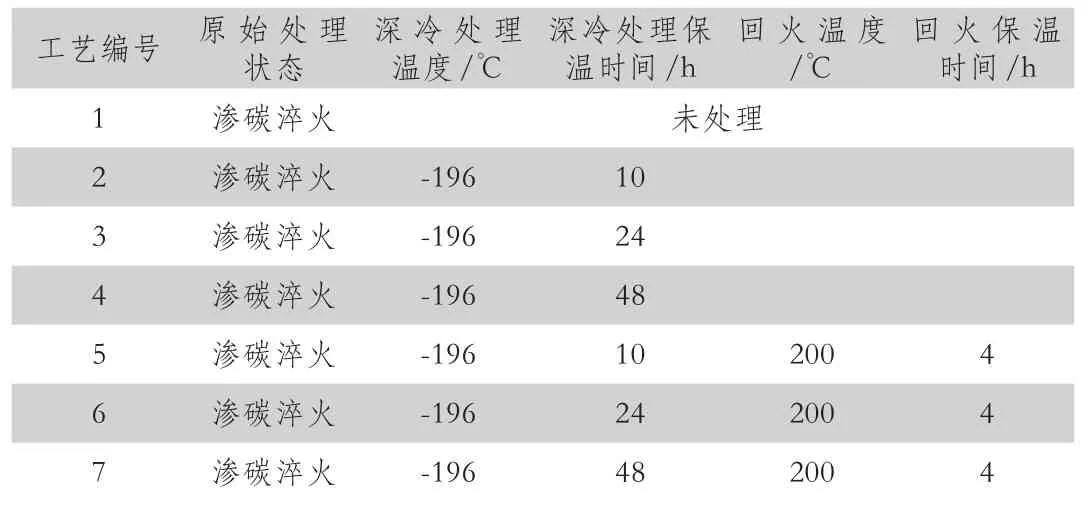

試驗采用的深冷處理工藝如表1所示。

表1 17CrNiMo6鋼深冷處理工藝

在RGM-6050型微機控制電子萬能試驗機上按照GB/T228-2007進行拉伸試驗,拉伸速率為5mm/min;在SANS ZBG2302-B擺錘式沖擊試驗機上參照GB/T229-2007進行沖擊試驗,初始勢能300J,擺錘半徑為1m;在滬工高峰HR-150A型手動洛氏硬度計上參考標準GB9450-88進行硬化層硬度和芯部硬度,壓頭為120°金剛石錐,載荷150kg,保壓時間10s~15s,硬化層硬度測量滲碳層,芯部硬度測量未滲碳的芯部表面硬度降與芯部硬度測試面相同;在研潤光機的HMAS-D1000SZ顯微硬度儀上參考標準GB/T23.1-2009進行硬度降測試,載荷1kg,保壓時間10s,距樣品表面0.2mm處開始測量;采用ZEISS Axiovert 200MAT型光學金相顯微鏡觀察晶界氧化情況,測量晶界氧化層深度。

2 試驗結果與討論

2.1 硬化層組織分析

對17CrNiMo6鋼經過不同深冷處理后的硬化層進行組織觀察,得到如圖1所示的組織評級結果。從圖(a)中17CrNiMo6鋼未深冷處理與深冷處理進行對比可知,隨著深冷時間的增加,晶界內氧化和表面碳化物明顯增加,晶粒度稍微降低,碳化物和殘余奧氏體基本不變。從如圖(b)17CrNiMo6鋼未深冷、深冷、深冷+回火三種處理進行對比可知,未深冷處理和深冷處理組織無明顯變化,但深冷+回火處理后殘余奧氏體、馬氏體保持同步降低;硬化層碳含量升高,并隨著深冷時間的延長而增大。

綜上所訴,深冷+回火處理對硬化層組織的表面碳含量影響最大,主要碳化物的析出。這是由于回火后的馬氏體發生部分分解,形成的微小碳化物顆粒在馬氏體基面析出,使得表面碳含量增大[4]。

圖1 硬化層組織級別

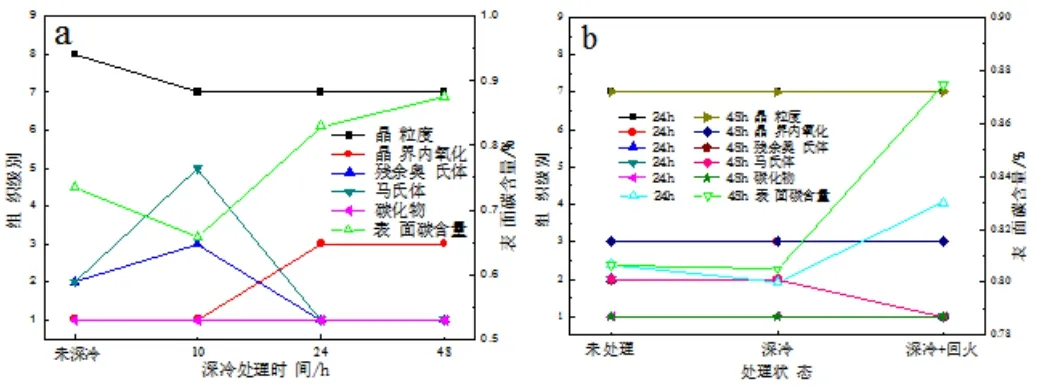

2.2 拉伸試驗分析

拉伸性能試驗結果如圖2所示。從圖中可知,抗拉強度和屈服強度,斷后伸長率和端面收縮率隨著深冷時間的增加,變化趨勢基本一致。與未經深冷處理的17CrNiMo6鋼相比,經10小時深冷處理后鋼的抗拉強度和屈服強度分別增大了6.6%和8%;經24h、48h深冷處理后的抗拉強度和屈服強度分別降低了1.6%和4.1%;深冷10h和深冷24h后鋼的斷后伸長率和端面收縮率分別降低了4.8%和12.7%,當深冷48h后,斷后伸長率和端面收縮率比深冷10h和深冷24h有了大幅增大,比未深冷處理增大了1.6%。綜上所訴,不同的深冷時間,17CrNiMo6鋼強度和塑性存在一定的變化,但抗拉強度和屈服強度,斷后伸長率和端面收縮率的變化趨勢基本一致。

圖2 17CrNiMo6鋼拉伸性能

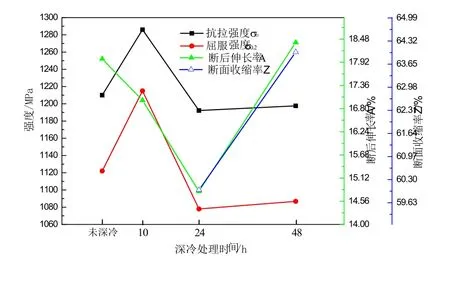

進一步對17CrNiMo6鋼經過24h和48h深冷處理后進行拉伸試驗,其拉伸斷口如圖3所示。從圖中可看出,17CrNiMo6鋼拉伸宏觀斷口形貌均為杯錐狀,斷口由纖維區、放射區、剪切唇三部分組成。通過對比24h和48h深冷處理的斷口試樣發現,48h深冷處理的斷口纖維區和剪切唇所占比例較24h的大,且48h的斷口放射區線條更為粗大。17CrNiMo6鋼經深冷處理后在拉伸過程中發生了塑性變形,斷口為韌性斷裂,且48h深冷處理后的17CrNiMo6鋼在靜載荷下塑性優于24h。

圖3 17CrNiMo6鋼拉伸斷口

2.3 沖擊試驗分析

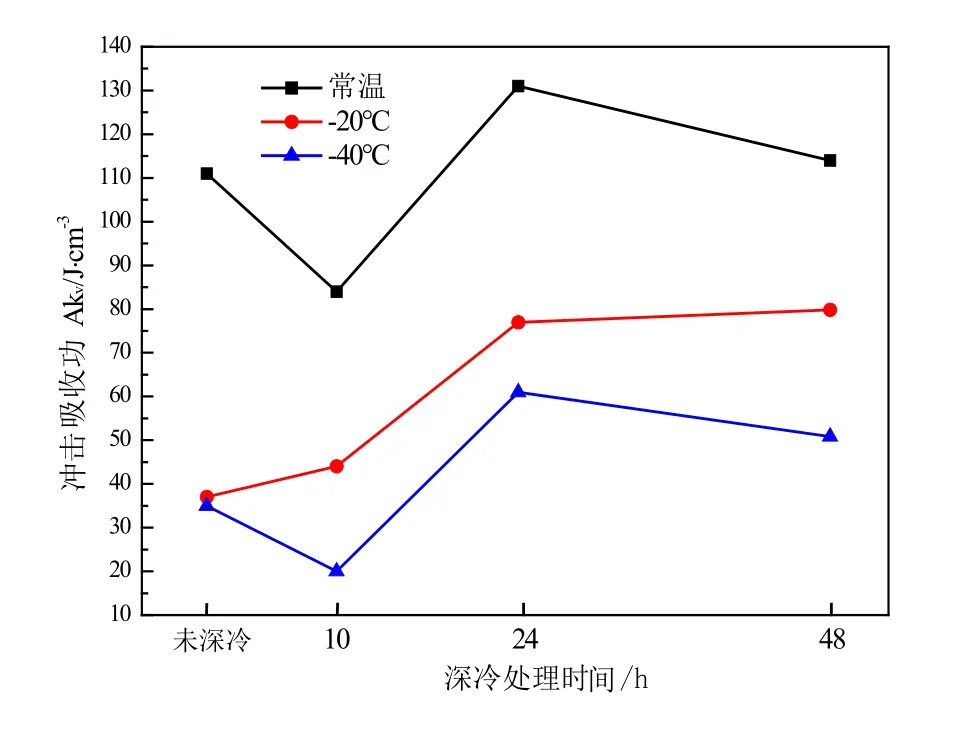

在常溫、-20℃和-40℃三種環境下對17CrNiMo6鋼試樣進行沖擊試驗結果如圖4所示。從圖中可知,深冷處理可起到增大沖擊韌性的作用,在經歷24h深冷處理的17CrNiMo6鋼沖擊韌性增強作用明顯,大于24h后增強作用減弱。沖擊韌性隨著沖擊溫度的降低而降低。隨著深冷處理時間延長,其沖擊韌性降低,當深冷時間為24h時達到最大值。

圖4 17CrNiMo6沖擊性能

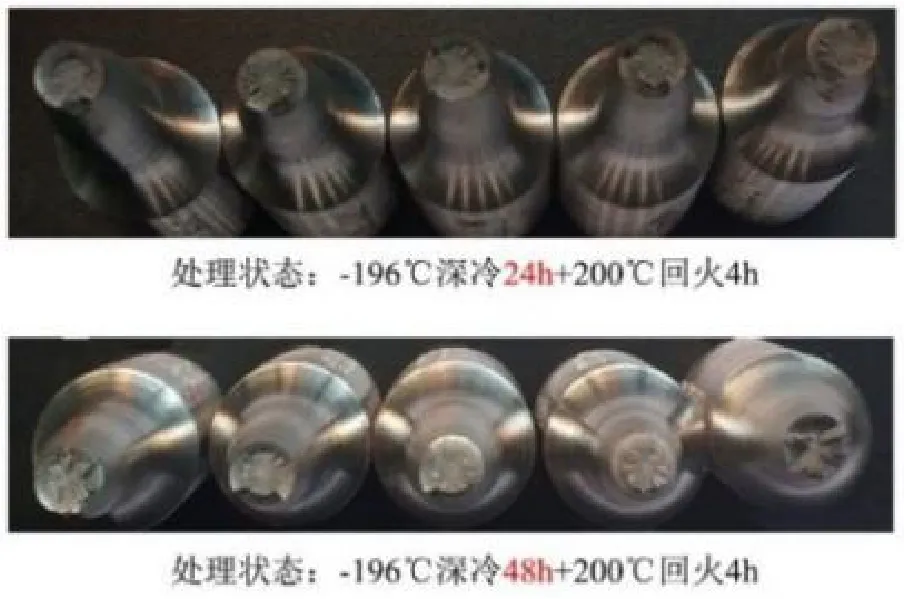

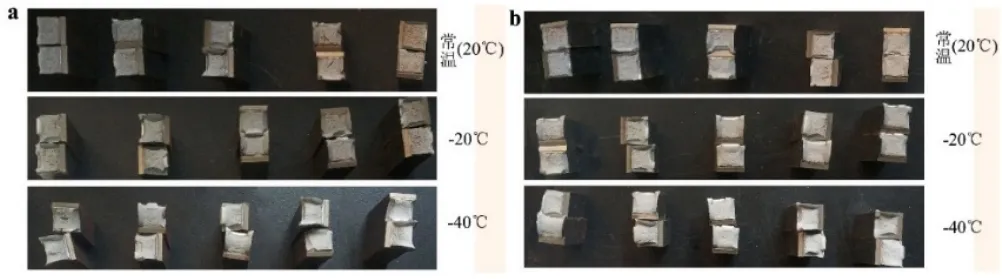

進一步對17CrNiMo6鋼經過24h和48h深冷處理后進行沖擊性能試驗,其斷口如圖5所示。從圖中可看出,17CrNiMo6鋼沖擊斷口宏觀觀察,由纖維區、放射區、剪切唇三部分組成,隨著沖擊試驗溫度降低,斷口纖維區所占比例逐漸減小;對比深冷24h和48h的斷口宏觀形貌,兩者區別較小。總體來看,17CrNiMo6鋼深冷處理后在高速載荷作用下,仍保持韌性斷裂特征。

圖5 深冷處理17CrNiMo6鋼不同溫度下沖擊的斷口(a:深冷處理24h;b:深冷處理48h)

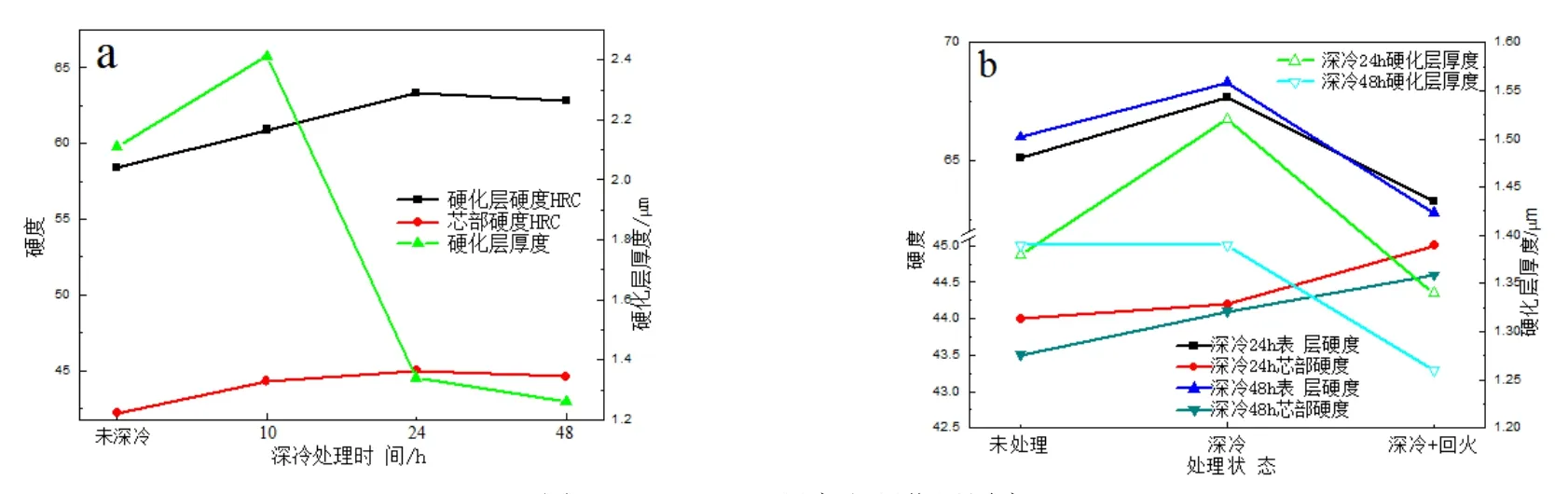

圖6 17CrNiMo6硬度和硬化層厚度

2.4 硬度測試分析

對17CrNiMo6鋼硬化層硬度測試結果如圖6所示。從圖(a)可知,與未深冷處理相比,深冷處理增大了硬化層硬度和芯部硬度。隨著深冷時間的延長,硬化層硬度和芯部硬度呈緩慢地先增大,后減小的趨勢,24h的深冷處理達到最大值;經過10小時的深冷處理,增大了硬化層厚度,但經過24h和48h深冷處理硬化層厚度降低了30%,并隨著深冷時間的延長,硬化層厚度呈緩慢降低的趨勢。

從圖(b)可知,與經未深冷處理相比,深冷處理增大了表層硬度和硬化層厚度,深冷+回火處理降低了表層硬度和硬化層厚度;深冷處理增大了芯部硬度,深冷+回火處理芯部硬度得到了進一步增大。隨著深冷時間的增加,表層硬度逐漸增加,但回火后深冷處理帶來的硬度增加效果被消除;表層硬度和芯部硬度隨深冷時間的增大而減低。

3 結論

深冷+回火處理對17CrNiMo6鋼硬化層組織的表面碳含量影響最大,主要表現為回火后的馬氏體發生部分分解成碳化物,并析出硬化層表面,使得表面碳含量增大。經過24h、48h深冷+回火處理,對17CrNiMo6鋼力學性能影響較小。隨著深冷時間的增加,表層硬度逐漸增加,表層硬度和芯部硬度隨深冷時間的增大而減低。滲碳淬火17CrNiMo6鋼經過-196℃深冷24h,200℃回火4h后力學性能更好。