淺談煉廠航煤成品罐區儲運設施設計

盧桂萍 韓曉輝 唐超時 吳德勇

(1.中石油華東設計院有限公司吉林分院;2.中國石油吉林石化公司高碳醇廠)

0 引言

某煉廠新建航煤加氫精制裝置采用了中國石化石油化工科學研究院開發的低壓航煤臨氫脫硫醇RHSS加氫技術,以常減壓裝置的常一線餾分油為原料,生產3號噴氣燃料(又稱航煤),產品質量滿足GB 6537—2018《3號噴氣燃料》的要求。

航煤對潔凈性的要求較高,航煤裝置在投產前需要通過國產航空(艦艇)油料鑒定委員會(簡稱航鑒委)的正式認證。為確保煉廠航煤質量,除保證裝置生產質量外,航煤的儲運過程也需要嚴格管控。因此,航煤成品罐區成為儲運系統設計的關鍵。結合航鑒委認證審核提出的要求及煉廠航煤儲運的實際需要,航煤成品罐區設計應滿足儲運設備、設施及運行的特殊要求。

1 專線、專泵、專罐

航煤儲運(含添加劑)系統應實行“三專”。為防止不同油料混油,保證航煤的潔凈性,航煤的組分油與成品油管道必須專線、專泵、專罐,嚴禁竄線、混油。

1.1 專線

罐區管道按照專線設計要求,航煤系統與其他系統的管線應采用盲板進行隔離。對于罐式循環調合的管道系統,儲罐除設置常規的進、出口接管外,還應設置專門的合格航煤外付管線,即在儲罐上單獨開口,設置獨立的合格航煤出料管線,不得與任何物料管線混用。

1.2 專泵

航煤成品罐區要求設置專門的裝車泵和倒罐泵,每種泵只能有一個功能,不能兼顧,以保證航煤的潔凈性。

1.3 專罐

航煤儲罐采用內浮頂儲罐,罐內涂淺色并牢固的涂料。儲罐罐底宜呈倒圓錐形環形斜坡結構或正圓錐形罐底,以利于沉降聚集水、切水。儲罐必須定期進行脫水,當采用倒圓錐形罐底時,在儲罐中心最低點設置一個中央脫水口即可;當采用正圓錐形罐底時,成品儲罐脫水口個數依據SH/T 3007—2014《石油化工儲運系統罐區設計規范》進行設置。為便于全方位脫水,防止菌類雜物的產生,需適當增加脫水口數量并盡量對稱布置。由于成品航煤含水量較少,脫水口口徑應計算合理,避免浪費。

航煤成品出廠每批次必須做規定指標全分析,不能有漏檢項目。為節約分析化驗成本,建議儲罐盡量選用大罐容。同時,檢驗要進行封罐,應避開裝車外付等工序的操作時間,建議增加儲罐個數,便于靈活操作。

航煤成品罐要求專罐專用,可不設置航煤中間分析罐。航煤成品儲罐一般不建議利用存儲過其他介質的儲罐,如需利舊,只考慮原來儲存介質(例如輕柴油)與航煤性質相近的儲罐,這類儲罐需經過一系列檢測及改造,還必須進行浸泡等一系列工序,確保殘留介質完全去除,滿足安全生產要求。

2 過濾設施

航煤產品從裝置至成品罐區,再到罐區出口均需設置預過濾器和過濾分離器等過濾設施,過濾雜質和凝聚脫水。依照GB/T 21358—2008《噴氣燃料過濾分離器通用技術規范》及GB/T 21357—2008《噴氣燃料過濾分離器相似性技術規范》要求,過濾后油品中固體雜質含量不大于0.26 mg/L,游離水含量不大于15 μL/L,燃料纖維含量不大于10根/L,為保證過濾設施產品質量,過濾設備采用航鑒委認證的廠家。過濾設備本體設置現場和遠傳差壓表,當濾芯內外壓差超過0.1 MPa時,需及時更換濾芯。軍航用濾芯應半年更換一次,民航用濾芯一般一年更換一次。新過濾器投用或更換新濾芯初期應進行循環過濾操作,除去濾芯上的細小纖維。

3 添加劑設施

航煤出廠前應添加抗氧劑、抗磨劑、抗靜電劑等添加劑,添加劑生產廠家需經航鑒委認證。

3.1 添加劑

航煤在儲存過程中因氧化而生成膠質沉淀,進而影響飛機發動機的正常運行,為此需在燃料中加入抗氧劑。抗氧劑一般在工藝裝置餾出口處自動連續加入,與航煤組分充分混合后進入產品儲罐,以避免油品與空氣接觸生成過氧化物。

航煤為介電體,其導電性是由于其中的水、酸、鹽類及其他極性化合物的解離產生的。抗靜電劑是為了使油品在流動過程中提高電荷的泄漏速度,及時釋放產生的靜電,防止電荷積聚,達到安全使用的目的[1]。根據SH/T 3109—2001《煉油廠添加劑設施設計規范》,航煤中除添加金屬或非金屬抗靜電劑外,深度凈值的航煤還應添加抗磨劑。抗磨劑和抗靜電劑具有表面活性,在輸送過程中均有損耗,為減少添加劑的使用量,添加劑設施一般設置在成品罐區內。

3.2 添加劑的注入

添加劑的注入方式分為管道調合和罐式調合。罐式調合根據所用攪拌設備的不同,又分為噴嘴調合、攪拌器調合及風攪拌調合[2]。若選擇噴嘴調合,調合噴嘴設備本體要求無油潤滑,調合噴嘴應根據浮盤支腿高度設置安全合理的安裝高度,與浮盤保持一定的安全距離時才可啟動調合噴嘴。對于管道調合,不同類型的添加劑在同一管線上的注入點應間隔3 m以上。添加劑設施應設置在室內或棚內防塵、防雨。為避免不同類型的添加劑混合發生不良的化學反應,每種添加劑應設置專用的不銹鋼添加劑罐及機泵。

4 管道泄壓、吹掃、排凝設施

4.1 管線泄壓

管道停輸后,不排空的地上甲、乙類液體管道的每對切斷閥之間形成一個密閉的儲油管段。無隔熱層的輕質油管道經太陽不斷照射后,尤其在夏季,管內油品溫度不斷升高,會引起體積膨脹,造成管內壓力急劇升高。有實驗表明:當管道內介質溫度上升1 ℃,壓力可升高0.8 MPa左右[3],管道超壓嚴重時將會導致管線或法蘭脹裂。為解決這一問題,罐區內需設置一組泄壓管道,當管內介質壓力升高到安全閥設定壓力時,安全閥開啟將油品泄壓至相應的儲罐中。設計中應設置2座儲罐承接泄壓油,當其中1座儲罐內油品正在進行分析化驗時,該儲罐處于封罐狀態,不允許進油,泄壓油進入另1座儲罐。如果2座儲罐同時封罐(概率很小),泄壓油還可以進入另外的不合格罐中,確保泄壓油有2個泄放出口。泄放后油品不得就地排放。

4.2 管道吹掃

航煤的凝固點低,一般停工時不吹掃。若必須實施吹掃,應采用半固定式吹掃。被吹掃管道上應設置帶切斷閥的掃線接頭,吹掃時接上軟管送入吹掃介質。吹掃的順序應按主管、支管、疏排管的順序依次進行,吹出的臟物不得進入已吹掃合格的管道,吹掃排放的臟物不得污染環境,嚴禁隨意排放。

4.3 含油污水管道系統

罐區產生的含油污水,經含油污水管道收集后,排至污水處理場進行處理。可將儲罐脫水口和過濾設施的含油污水通過管道直接引至含油污水管道地漏。也可采用密閉排放方式,密閉排放不設置地漏且含油污水管道設于地面之上,將脫水口和過濾設施污水排放管道連接,含油污水直接進入污水管道系統。密閉排放方式的地上部分管道需設置視鏡,便于觀察。

5 其他

5.1 不合格油處理

在裝置出口管道上進行采樣分析組分油或成品罐封罐分析化驗的成油品,如不滿足GB 6537—2018《3號噴氣燃料》的品質要求,應將不合格組分油或成品油直接轉入相近組分罐(如柴油中間罐)或不合格油罐,并且不合格組分油不得再進入航煤工藝裝置進行二次加工。

5.2 浸潤沖洗

新投用的儲罐、管線、閥門、泵和過濾器等設施,投用前須按照MH/T 6076—2017《民用航空燃料設施設備浸潤沖洗質量控制》進行浸潤沖洗。浸潤時間應不少于96小時,在經檢測合格后,這些設施方可投入使用。

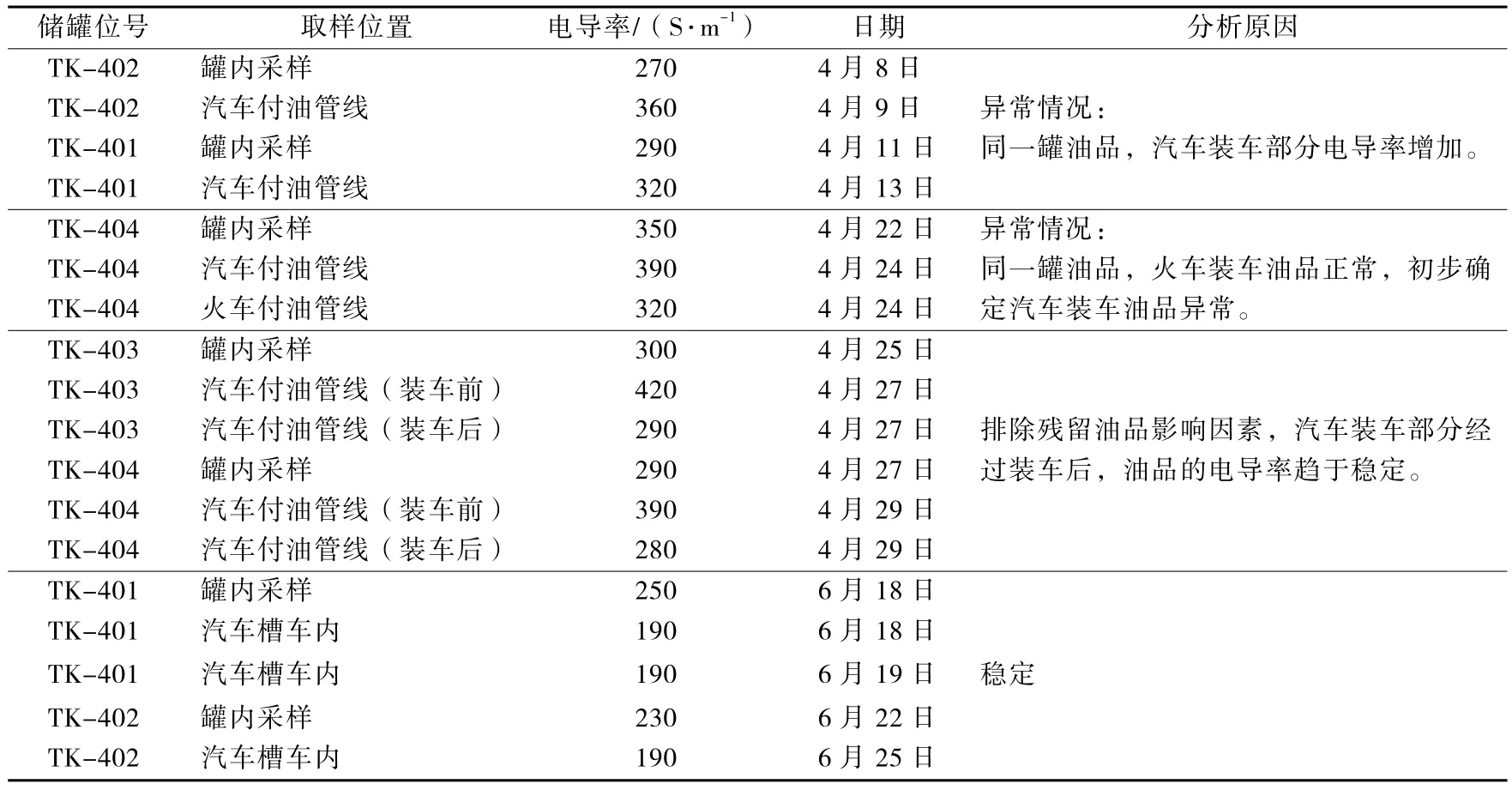

某煉廠航煤汽車裝車設施進行了局部管線改造,其中約30 m管線未進行浸潤沖洗處理。在恢復汽車裝車后,用戶反饋航煤電導率不穩定。儲罐內全分析化驗的合格航煤,經同一臺機泵進行汽車、火車的外付,火車槽車內油品電導率較穩定,但汽車外付油管線及槽車內油品波動較大。經過調查分析發現(詳見表1),油品電導率出現波動的原因是由30 m長的未浸潤沖洗的管道造成。該管線經過2個多月的航煤的浸泡,間歇外付300 m3航煤后,油品電導率才趨于穩定。由此可見,新建管線應進行浸潤沖洗,保證航煤電導率穩定。

表1 油品電導率異常分析

6 結束語

航煤罐區與其他油品罐區設計有很多不同,設計過程中應清楚影響航煤潔凈度指標的雜質的產生原因、影響程度和防御措施,選擇合理的工藝流程和設備,并獲得航鑒委認證,確保裝置及集輸系統操作可靠。在罐區的過濾、脫水、防塵、專用設施等方面,應嚴格按照航煤罐區設計要求,做好防塵、去雜質、脫水等工作,從多方面嚴禁航煤受到污染。