天然氣管道壓縮機余熱利用設計淺析

邢通 宋江濤 張繼承 楊帥

(1.中國石油工程建設有限公司;2.中國石油集團工程股份有限公司)

0 引言

管道天然氣的傳輸動力設備主要采用燃氣輪機驅動的離心式壓縮機。燃氣輪機是以連續流動的氣體為工質帶動葉輪高速旋轉,將燃料的能量轉變為有用功的內燃式動力機械。其主要組成部分包括壓氣機、燃燒室、高低壓透平、軸流空壓機等。空氣經過濾并干燥后吸入壓氣機,經過多級葉輪增壓后進入燃燒室與燃料混合燃燒;燃燒產生的高溫高壓氣體先進入高壓渦輪膨脹做功,再進入低壓渦輪帶動負載壓縮機,然后由煙道排入大氣。如果能夠合理的回收利用煙氣熱量,不僅提高站場綜合熱效率,還可以減少污染,降低能耗。

1 余熱回收原理

燃氣輪機有兩個重要指標:CO2排放量和ISO熱效率。根據壓氣站上燃氣輪機的使用經驗,燃氣渦輪裝置燃燒室中燃燒產生的熱能,不能完全有效地作用于壓氣機軸桿產生動力,其中很大一部分熱能損失掉了,特別是從渦輪中排出的400~500 ℃燃燒產物的余熱。燃氣輪機ISO熱效率一般在35%以下,熱效率較低。合理充分利用余熱是壓縮機組設計階段和運行階段的重要任務。有計算結果表明,未來燃氣輪機燃料利用效率可達80%,其中34%~36%直接作用于壓氣機轉軸產生動力,其他為排氣余熱的合理利用。理論可回收單位熱量[1]用下式表示:

式中:q——理論可回收單位熱量,kJ/(kW·s);G——燃氣渦輪裝置排氣量,kg/s;Cpm——排氣定壓熱容,kJ/(kg·K);twaste——排氣進入余熱裝置前溫度,℃;toff——排氣進入余熱裝置后溫度,℃;Ne——燃氣渦輪裝置額定功率,kW。

實際可回收熱量的多少取決于燃氣渦輪裝置型號與結構、功率與工況、周圍環境溫度、熱能再利用裝置的結構與類型等,可用公式表示為:

式中:Qp——實際可回收熱量,kJ/(kW·s);koff——燃氣渦輪裝置余熱回收系數;kamb——周圍空氣溫度影響系數;kload——燃氣渦輪裝置負荷影響系數。

以索拉大力神130燃氣輪機為例,燃機額定功率14.8 MW,排氣量180 kg/s。煙氣自485 ℃降溫至200 ℃,煙氣密度取1.295 kg/m3,全過程平均體積定壓熱容1.403 kJ/(kg·K)。根據公式(1),理論上可回收的熱量為6.3 kJ/(kW·s)。

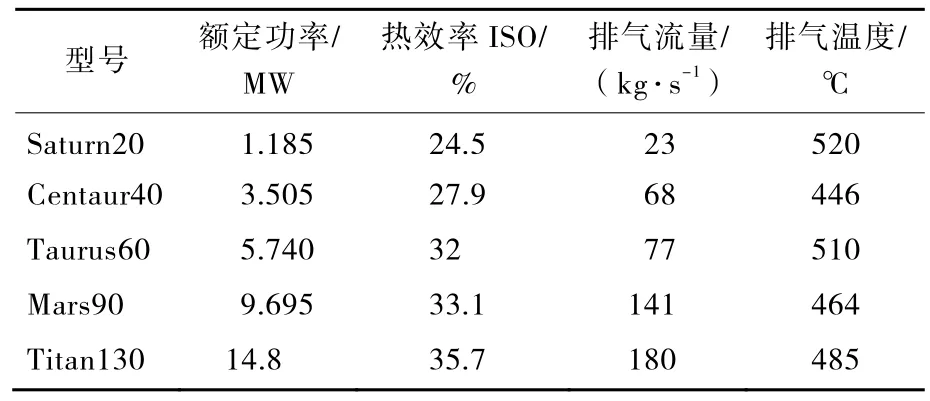

索拉燃氣輪機性能參數見表1[2]。

表1 索拉燃氣輪機性能參數

2 余熱利用

目前燃氣輪機余熱利用技術主要應用在以下九個方面:燃料氣預熱、燃機入口制冷、余熱鍋爐、蒸汽—燃氣聯合循環、燃氣輪機回熱循環、有機朗肯循環、熱能存儲、熱電利用及綜合利用。

燃料氣預熱是通過換熱器將高溫煙氣的熱量回收加熱燃料氣。寒冷地區環境溫度偏低,容易造成燃料氣中有水或液態烴析出,將對燃氣透平及壓縮機產生嚴重影響[3]。燃料氣以較高的溫度進入燃氣輪機更容易點燃,燃料氣預熱會極大地提高燃氣輪機效率,減少燃氣消耗量。

燃機入口制冷是利用換熱器吸收煙氣余熱并將其傳輸到吸收式制冷機,通過吸收式制冷機的內部轉換,二元溶液蒸發來制冷,降低進入燃氣輪機介質的溫度。此應用主要考慮在冬夏季溫差較大的地區,大氣溫度升高時,壓氣機及機組增壓比降低,空氣質量流量減少,機組有效功下降[4]。對燃氣輪機的吸入空氣進行冷卻來增加燃氣輪機的出力,提高機組效率。

余熱鍋爐是燃氣輪機最簡單、最直接的余熱利用方式。燃氣輪機排放的高溫煙氣進入余熱鍋爐,與余熱鍋爐中的水進行換熱。

蒸汽—燃氣聯合循環發電系統由燃氣輪機和蒸汽輪機發電系統組成。燃氣輪機的廢熱煙氣進入余熱鍋爐產生高壓蒸汽,高壓蒸汽帶動蒸汽渦輪驅動汽輪機發電,廢熱蒸汽經冷凝器冷凝后進入下一步循環。聯合循環裝置啟動快,技術相對成熟。由于壓氣站長時間不間斷運行的方式,蒸汽—燃氣聯合循環的應用可提供穩定的電力,提高余熱利用效率[5]。

燃氣輪機的回熱循環是在壓縮空氣進入燃燒室同燃料氣混合前,利用余熱提高燃機效率的方案。阿意輸氣管道(阿爾及利亞到意大利)對Messina壓氣站的燃氣輪機組進行改造,采用回熱聯合循環系統后,每臺燃氣輪機的綜合熱效率由原來的36.5%上升到47.5%[6]。但是該方法需對燃氣輪機的內部管路進行改造,對于不穩定工況有一定風險。

有機朗肯循環(Organic Rankine Cycle, ORC)是以低沸點有機物為工質的朗肯循環,廣泛應用于低溫余熱回收領域。目前國際上ORC技術大多數基于以色列Ormat公司的技術[7]。此外,意大利Turboden公司、美國GE公司和德國GMK公司的ORC余熱利用技術也較為成熟,部分可提供成套的系統設備。

熱能存儲實際上是通過一定的媒介,將暫時空余的能量以熱的形式存儲起來。這項技術能有效處理熱能供求不匹配的問題,提高能源利用率[8]。

熱電利用是根據熱電效應,利用煙氣熱能驅動熱電發電機產生電能。提高熱電設備的溫度上限和整體效率是該項技術的研究重點。具體的設計方案要根據煙氣余熱的能量,進行多組熱電發電機串行或并行配置,以獲得不同等級的電力。

余熱綜合利用相對比較靈活廣泛,主要是為具備余熱利用條件的工業生產或民用提供熱源。如農產品干燥、石膏板生產煅燒、溫室供暖、鑄造廠的燃料氣源等均可考慮利用燃氣輪機的余熱。

3 對比分析

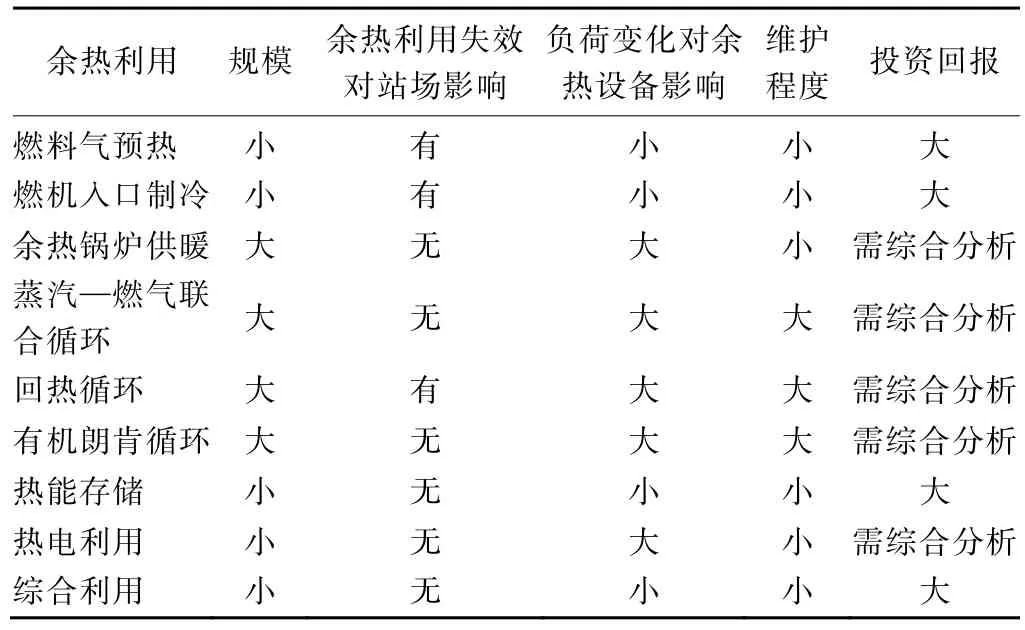

針對九種余熱回收技術的應用,在規模、余熱利用失效對站場影響、負荷變化對余熱設備影響、維護程度及投資回報幾方面進行分析。余熱回收技術應用對比見表2。

表2 余熱回收技術應用對比

由表2可以看出,燃料氣預熱、燃機入口制冷、熱能存儲、熱電利用以及綜合利用等適用于小規模的余熱回收利用,部分應用只需對現有管路進行升級改造,不需要大量的前期投資。這些余熱利用方案適合我國各省市支線管網及小型的壓氣站場。

余熱利用失效對站場的影響程度主要是指余熱回收裝置失效是否會對站場的運行造成影響。站場的運行主要是壓縮機的運行。燃料氣預熱、燃機入口制冷、回熱循環等三種余熱利用需要與壓縮機內部工藝流程密切配合。余熱利用失效對壓縮機產生一定影響,嚴重時會造成全廠停車。因此這些應用需要聯合壓縮機供貨商制定合理、適用的控制方案,并編制嚴格的運營操作規程,對操作人員的技術水平要求也較高。

負荷變化對余熱設備的影響是指管道內的輸氣量隨溫度、壓力的不同呈現季節性變化,同時壓縮機也會根據負荷分配的情況不斷調整運營狀況,可能會出現產熱過量或不足的情況。余熱鍋爐供暖、蒸汽—燃氣聯合循環、回熱循環、有機朗肯循環和熱電利用等設備,均需要穩定的熱能來源,余熱的過剩或不足會影響余熱設備,增加負荷波動對下游熱能利用和設備維修的風險。因此,有些設備可以考慮備用熱源,如燃料氣預熱,可以在燃料氣入口增設熱水換熱器來減小余熱波動的影響。

維護程度首先取決于余熱利用規模,其次取決于市場的成熟程度。規模較大的余熱回收利用方案往往包含高額的維護費用。進口壓縮機占我國的壓縮機市場很大額度,由于進口設備制造商的技術壟斷,管道壓氣站通常又地處偏遠地區,國外公司現場維護人員的人工成本很高,維護費用極高。因此,涉及壓縮機本體的升級改造需要充分考慮維護費用。目前我國的鍋爐生產廠商技術較為成熟,在西氣東輸以及中亞天然氣管道中已有部分余熱鍋爐余熱回收的技術應用,維護費用較低。

從投資回報的角度考慮,小規模的余熱利用產生的經濟回報較好,尤其是熱能存儲,建成后會帶來持續的經濟收入。蒸汽—燃氣聯合循環、余熱鍋爐供暖等大規模余熱應用由于投資較大,在設計時要充分考慮經濟上的可行性。投資回報既要考慮余熱利用節約的熱能,又要考慮投資成本。例如目前中壓氣管道上通常采用1.4 MW余熱鍋爐供暖,全部投資每臺約100×104元。如果采用燃氣鍋爐供暖則投資大大降低,但卻消耗了天然氣。所以,燃氣鍋爐的使用年限及運行成本與余熱利用、余熱發電等投資成本,均應綜合核算,選擇合理可行的投資回報方案。

4 結束語

結合我國目前天然氣管網發展現狀,輸氣干線尤其是西部地區的輸氣干線,由于氣溫季節性變化大,電力網的相對匱乏,應大力推廣余熱鍋爐供暖、蒸汽—燃氣聯合循環、有機朗肯循環應用。東部地區應大力推廣熱能存儲、熱電利用和綜合利用。寒冷的北部地區,要著重考慮燃料氣預熱、余熱鍋爐供暖等。

全國范圍內應積極推廣熱能存儲和余熱綜合利用,優化企業成本結構,降低生產成本,獲得較高的社會經濟效益。

除了上述九種余熱利用技術方案,壓縮機的余熱利用還包括改進火炬燃燒效率、工藝氣干燥、二氧化碳朗肯循環等。在新的天然氣管道項目設計階段,業主方要采取積極的節能措施,設計方要結合壓縮機供貨商,有針對性地提出合理有效的余熱利用方案。