小型飼料制粒機模輥結(jié)構(gòu)的參數(shù)分析與設(shè)計

彭 飛 陳然然 方 芳 黃志剛 王紅英

(1.北京工商大學(xué)材料與機械工程學(xué)院,北京100048;2.鄭州大學(xué)化工與能源學(xué)院,河南鄭州450001;3.中國農(nóng)業(yè)大學(xué)工學(xué)院,北京100083)

顆粒飼料具有廣泛的適用性,與粉狀飼料相比,具有避免動物挑食、飼料報酬率高、貯存運輸和管理方便、殺滅有害菌等優(yōu)點[1-3]。制粒機作為顆粒飼料生產(chǎn)的主機,是典型的以模輥結(jié)構(gòu)為工作原理的擠壓成型設(shè)備,其作業(yè)過程為:飼料原料經(jīng)過水熱調(diào)質(zhì),通過機械壓縮并強制通過模孔而聚合成型,形成具有一定密度和強度的顆粒。其中,小型制粒機具有樣品用料小、電能消耗少、作業(yè)成本低等特點[4],在小批量飼料生產(chǎn)特別是研究不同配方和加工工藝條件對顆粒飼料質(zhì)量的作用規(guī)律方面,具有獨特的優(yōu)勢。利用小型制粒機,進行小批量顆粒飼料加工和科學(xué)試驗,有助于促進飼料及其有關(guān)產(chǎn)品的個性化、多樣化、精細化生產(chǎn)和研究,對飼料行業(yè)的發(fā)展具有重要的理論和現(xiàn)實意義。

國內(nèi)外學(xué)者針對環(huán)模制粒機的制粒機理、能耗、效率等方面開展了一系列研究;但是主要集中于大型制粒機(產(chǎn)量較大,一般每小時在數(shù)噸到數(shù)十噸之間),對小型制粒機的設(shè)計與研究還剛剛起步,尚不夠深入。因此,本文將小型制粒機作為研究對象,研究不同攫取角度、不同壓輥結(jié)構(gòu)參數(shù)、不同模徑輥徑比等對飼料生產(chǎn)率的影響規(guī)律,確定小型制粒機壓輥的基本參數(shù),為小型制粒機的研制及改進提供參考。

1 成型過程分析

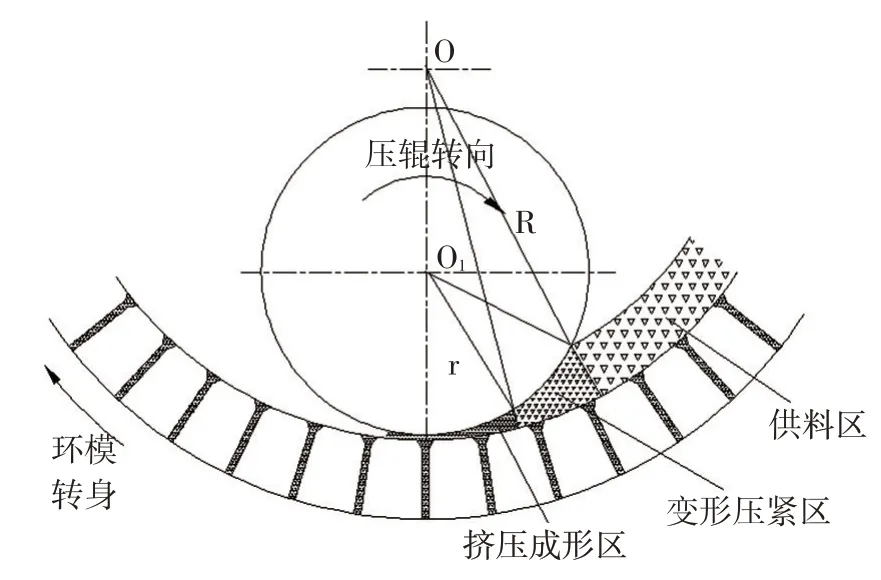

環(huán)模制粒機的擠壓成型過程,是建立在粉粒體間存在間隙的基礎(chǔ)上,在溫度、摩擦力和擠壓力等綜合因素的作用下,粉粒體的空隙縮小,形成具有一定密度和強度的顆粒。根據(jù)粉料在擠壓過程中不同的狀態(tài),將其分為3個區(qū):供料區(qū)、變形壓緊區(qū)和擠壓成型區(qū),如圖1所示。

圖1 制粒原理示意圖

2 制粒壓入物料高度的計算與分析

模輥表面與物料的摩擦力,將飼料原料帶入到變形壓緊區(qū)。曹康等[5]對變形壓緊區(qū)靠近供料區(qū)的一小段物料進行了受力分析,如圖2所示。

圖2 物料擠壓過程受力分析

由圖2(a)中△ACA1區(qū)域,做物料力分析如圖2(b)所示,其受到摩擦力F和壓輥的壓力N,同時受到環(huán)模的壓力Q 和摩擦力T。圖2(a)中,設(shè)攫取角∠ACA1=∠DA01=β,可推導(dǎo)出物料與壓輥間的摩擦系數(shù)f1、物料與環(huán)模間的摩擦系數(shù)f2,和攫取角β之間的關(guān)系[5],如式(1)所示。

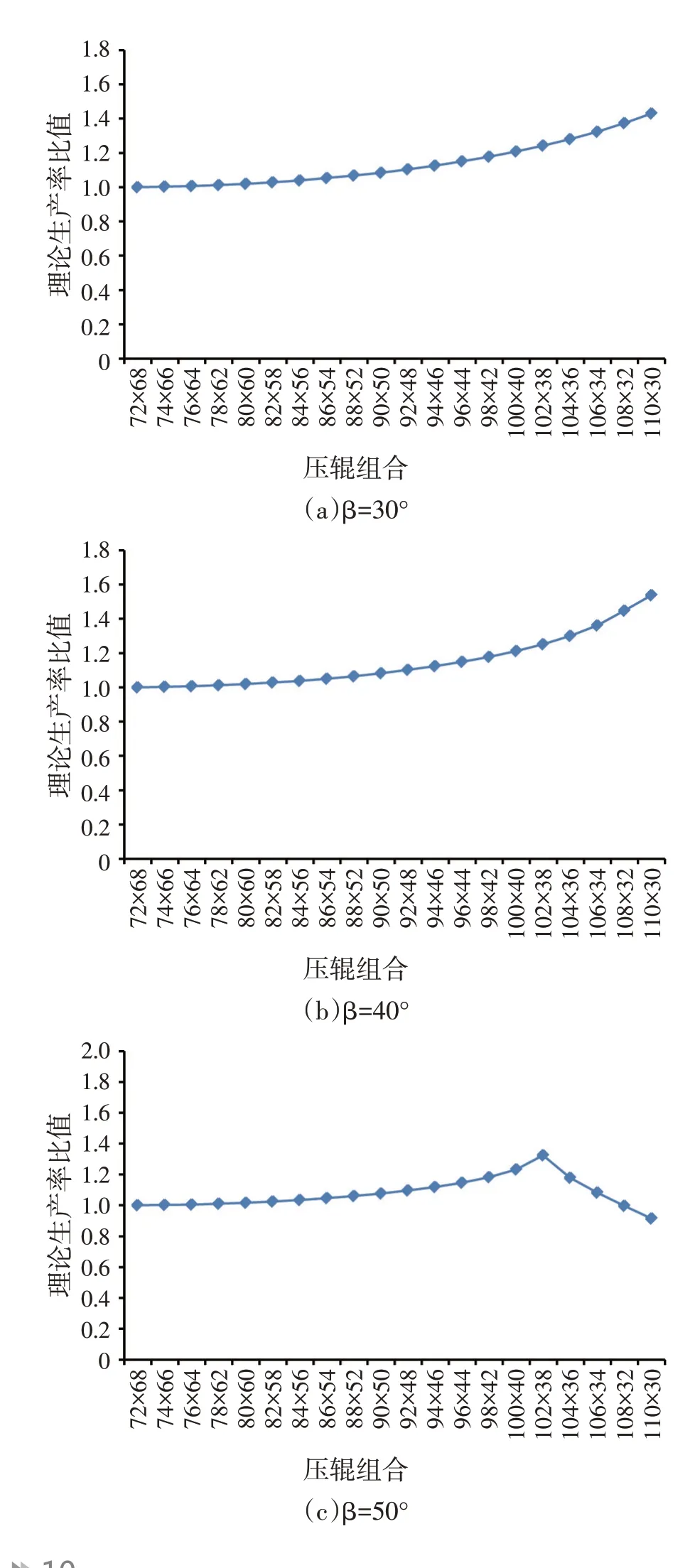

設(shè)壓輥半徑為r,環(huán)模半徑為R,OA 長度為x,由圖2(a)中三角形O1OA可得:

整理后,求得壓入物料的高度為:

基于上述環(huán)模、壓輥尺寸和被壓入物料高度之間的數(shù)學(xué)模型,針對自主設(shè)計的小型制粒機[6](其中:環(huán)模內(nèi)徑為180 mm),配套設(shè)計相應(yīng)的壓輥結(jié)構(gòu)和參數(shù)。分別計算攫取角在30°、40°、50°、60°、70°下輥徑模徑比和物料高度h之間的關(guān)系,并繪制其關(guān)系曲線如圖3所示。

圖3 輥徑模徑比與物料高度h的關(guān)系

由圖3 分析可知,當物料攫取角一定時,壓輥與環(huán)模直徑比越大,可攫取的物料高度h 越高、且物料高度h增加的速度越快,因此在一定范圍內(nèi)提高壓輥直徑是盡可能多的攫取物料、增加產(chǎn)能的有效措施。當壓輥環(huán)模比達到一定數(shù)值后,再增加壓輥尺寸,攫取角和產(chǎn)量將不會再提高。在該小型制粒機中,當攫取角依次為30°、40°、50°、60°、70°時,壓輥環(huán)模尺寸比最大分別為0.67、0.61、0.57、0.54、0.52,因此在設(shè)計和加工對應(yīng)的壓輥時,壓輥直徑應(yīng)該位于該臨界值以下。當壓輥環(huán)模尺寸比一定時,隨著攫取角的增大,曲線越來越陡峭,表明攫入物料高度隨著物料攫取角的增加而增大,這說明適當增加物料的摩擦系數(shù),有利于壓輥攫取物料。

3 理論生產(chǎn)率的計算與分析

經(jīng)推導(dǎo)[6],環(huán)模制粒機理論生產(chǎn)率Q的表達式為:

式中:r0——模孔直徑(mm);

R——環(huán)模半徑(mm);

Z——壓輥數(shù)目;

N——模孔個數(shù);

n——環(huán)模轉(zhuǎn)速(r/min);

ρ0——物料密度(kg/m3);

λ——輥徑模徑比。

上式反映了輥徑模徑比、攫取角與制粒機生產(chǎn)率的關(guān)系。分析可知,環(huán)模和壓輥結(jié)構(gòu)參數(shù)對制粒機生產(chǎn)效率有較大影響。其中,參數(shù)壓輥數(shù)目Z和輥徑模徑比λ相互制約,當環(huán)模內(nèi)徑尺寸一定時,壓輥數(shù)目Z增多,則壓輥直徑相應(yīng)減少,即輥徑模徑比λ減小,因此,增加壓輥數(shù)目并不一定能提高制粒機生產(chǎn)效率,需要通過對具體型號的制粒機進行計算來確定。由于影響制粒機理論生產(chǎn)率的因素較多,為分析其它參數(shù)對生產(chǎn)率的影響規(guī)律,首先需要確定若干主要參數(shù)。參考本實驗室前期研究及確定的小型制粒機的環(huán)模參數(shù)[7]:環(huán)模內(nèi)徑為180 mm、環(huán)模寬度為15 mm,其結(jié)構(gòu)如圖4所示。

制粒機壓輥的組合形式,可分為三輥、兩個輥、大小輥等[5,8],首先分析兩輥、三輥情況時小型制粒機的理論生產(chǎn)率。為保證壓輥安裝與調(diào)節(jié)方便,假設(shè)輥輥之間、輥模間隙為13 mm,則兩輥情況時壓輥直徑約為70 mm,三輥情況時壓輥直徑約為64 mm。分別取物料攫取角為30°、40°、50°、60°、70°的情況,利用公式(4),可以得到該小型制粒機理論生產(chǎn)率在三輥和兩輥條件下的關(guān)系,計算并繪制曲線如圖5所示。

由圖5 分析可知,隨著物料攫取角的增大,三輥理論生產(chǎn)率與兩輥理論生產(chǎn)率的比值會增加,說明增大攫取角能夠提高制粒機理論生產(chǎn)率,同時三輥制粒機理論生產(chǎn)率要高于兩輥制粒機。

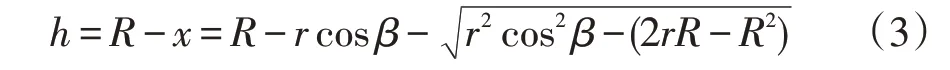

以該小型制粒機為例,分析大小輥情況時小型制粒機的理論生產(chǎn)率情況,基于大小輥直徑和為定值的原則,設(shè)計大小輥直徑取值如表1所示。

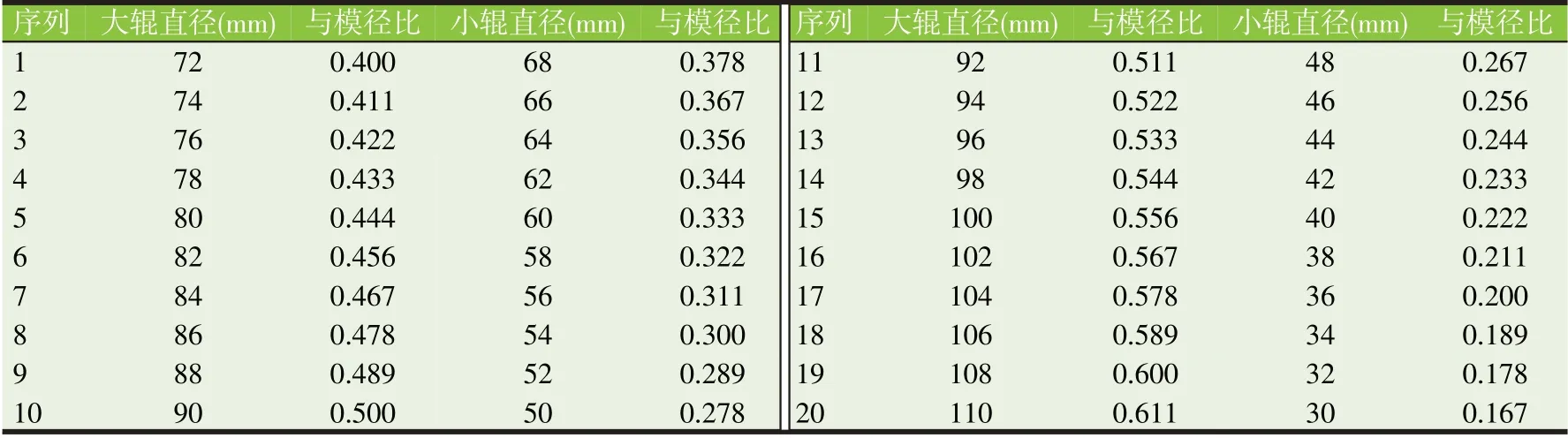

基于表1 設(shè)計的大小輥尺寸及其與環(huán)模直徑比值,對比5 種攫取角情況下,不同大小輥組合與等大小輥組合理論生產(chǎn)率的比值,結(jié)果如圖6示。

表1 大小輥直徑取值及其與模徑比

圖6 不同攫取角度下大小輥組合與等大小輥理論生產(chǎn)率對比

由圖6分析可知:在5種攫取角的情況下,大小輥組合的制粒機理論生產(chǎn)率要高于等大小輥的情況;由圖6(b)中可知,攫取角為40°時,大小輥生產(chǎn)率與等大小輥生產(chǎn)率相比提高最多,達到1.52倍;隨著攫取角的增加,大小輥組合理論生產(chǎn)率與等大小輥情況時生產(chǎn)率比值逐漸減小,說明此時大小輥結(jié)構(gòu)的優(yōu)勢逐漸減弱;當物料攫取角大于等于50°時,若大輥與模徑比超過一定數(shù)值,會出現(xiàn)大小輥結(jié)構(gòu)制粒機的理論生產(chǎn)率小于等大小輥結(jié)構(gòu)的情況。因此,還應(yīng)根據(jù)物料的攫取情況,采用適合的大小輥組合來提高制粒機的理論生產(chǎn)率。

4 小型制粒機壓輥結(jié)構(gòu)設(shè)計

模輥間隙一般為0.1~0.4 mm[9-10]。盡管三輥式結(jié)構(gòu)在產(chǎn)能上有一定優(yōu)勢,但考慮到本制粒機體積較小,為保證壓輥部件力學(xué)強度的安全與可靠、加工的經(jīng)濟與可行、以及安裝與調(diào)節(jié)的便捷,結(jié)合工程實踐,最終設(shè)計壓輥數(shù)為2個,壓輥直徑為70 mm,壓輥軸與壓輥重心偏心安裝的距離為5 mm;這種設(shè)計既便于壓輥的安裝,又能在較大的范圍內(nèi)調(diào)節(jié)模輥間隙。

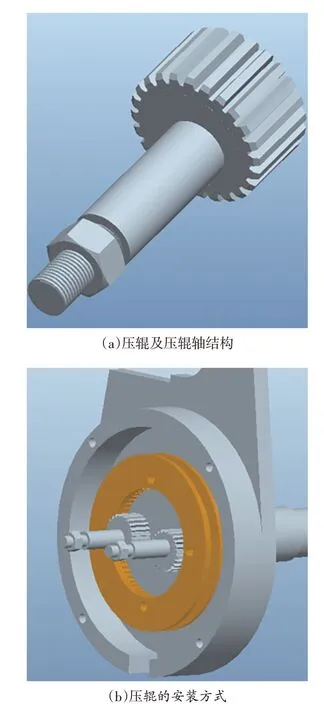

圖7 壓輥設(shè)計與安裝示意圖

設(shè)計結(jié)果如圖7所示,壓輥部件主要由壓輥及壓輥軸組成,通過轉(zhuǎn)動壓輥軸來調(diào)節(jié)壓輥與環(huán)模的間隙,保證不同種類和物性的飼料原料均能獲得理想的壓制效果。與傳統(tǒng)壓輥制粒機不同,本文設(shè)計的壓輥軸一端與壓輥偏心安裝,另一端經(jīng)制粒機門蓋上的壓輥安裝套筒伸出到制粒機門蓋外,再由鎖緊螺母固定。操作人員可以通過轉(zhuǎn)動制粒機門蓋外側(cè)的壓輥軸來調(diào)整模輥間隙,從而可以在不停機的狀態(tài)下實時調(diào)節(jié),保證制粒機連續(xù)不間斷工作、提高作業(yè)效率。

5 結(jié)論

本文分析了不同環(huán)模和壓輥結(jié)構(gòu)參數(shù)與擠壓物料高度、生產(chǎn)率的關(guān)系,在固定環(huán)模結(jié)構(gòu)參數(shù)的基礎(chǔ)上,確定了配套壓輥的結(jié)構(gòu)參數(shù),主要結(jié)論如下:

①基于固定的環(huán)模結(jié)構(gòu)參數(shù),通過理論分析了攫取角為30°、40°、50°、60°、70°時輥徑模徑比和物料高度h 之間的關(guān)系,分析了三輥、兩輥情況下攫取物料的高度和生產(chǎn)率。

②考慮到小型制粒機體積較小的特點,設(shè)計壓輥個數(shù)為2 個;基于大小輥直徑和為定制的原則,通過分析大小輥不同模徑比結(jié)構(gòu)下制粒機理論生產(chǎn)率,設(shè)計壓輥為等直徑,確定了小型制粒機壓輥的結(jié)構(gòu)參數(shù):壓輥直徑為70 mm,壓輥軸與壓輥中心偏心安裝距離為5 mm。

③該小型制粒機壓輥調(diào)節(jié)部件設(shè)置在操作門外側(cè),可以在不停機的狀態(tài)下實時調(diào)節(jié)模輥間隙,保證了生產(chǎn)過程的連續(xù)性。研究能夠為小型制粒機的研制及優(yōu)化提供借鑒與參考。