航空發動機燃油熱管理系統仿真及試驗驗證

李 波,張東輝,洪 黎

(中國航發控制系統研究所,江蘇無錫 214063)

1 引言

三代機的環境控制系統普遍為空氣循環制冷系統,采用沖壓空氣作為環境控制系統的熱沉介質。隨著四代機、五代機機載電子設備的增多,其發熱功率也不斷增大,傳統的空氣循環制冷系統很難提供足夠的冷量來冷卻電子設備[1]。同時,為了提高戰機的隱身性,必須限制其外表的開口數量和面積,這將限制沖壓空氣的進氣量,進而使空氣循環制冷系統可提供的制冷能力大為減弱,無法滿足新一代戰機的要求。此外,隨著飛機戰斗性能的提升,飛機載油量大大增加,而燃油在所有飛行狀態下溫度較穩定,不影響飛機的隱身性能,代償損失小[2]。因此,利用燃油作為熱沉介質,發揮燃油的最大使用效益已成為當前航空發動機熱管理的重要研究方向。

航空發動機燃油是發動機滑油系統和飛機相關系統的主要冷源,隨著航空發動機性能的提升,燃油所承擔的散熱壓力越來越大。發動機過高的燃油溫度不僅會降低發動機燃油控制系統的控制精度和可靠性[3],縮短燃油附件的工作壽命,還會使燃油對滑油的冷卻效率大大降低。為此,需要通過燃油熱管理系統,實現熱量在整個系統內的合理分配,以達到限制燃、滑油溫度的目的。同時,通過航空發動機燃油系統的熱管理,可為飛機系統的熱管理和環境控制系統優化設計提供依據[4-6]。

本文采用AMESim[7]一維仿真軟件開展燃油熱管理系統仿真建模與分析,通過試驗數據驗證仿真的有效性。提出了熱仿真建模指導原則和簡化方法,并就燃油熱管理系統專項試驗設備——滑油系統模擬裝置和燃油加熱裝置的主要實現功能及實現原理進行了說明。本文的研究對于開展航空發動機燃油熱管理系統方案的可行性分析和專項試驗設備的設計開發具有指導意義。

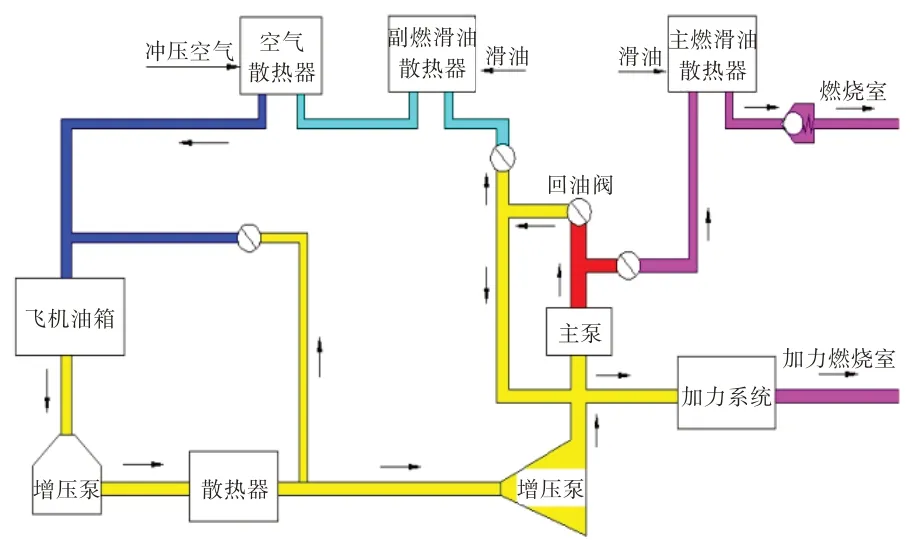

2 燃油熱管理系統原理

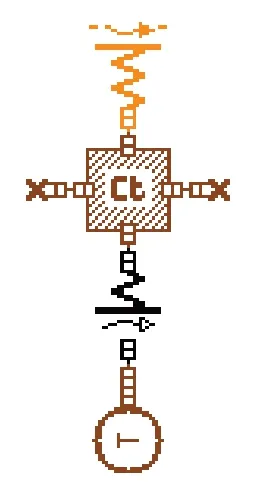

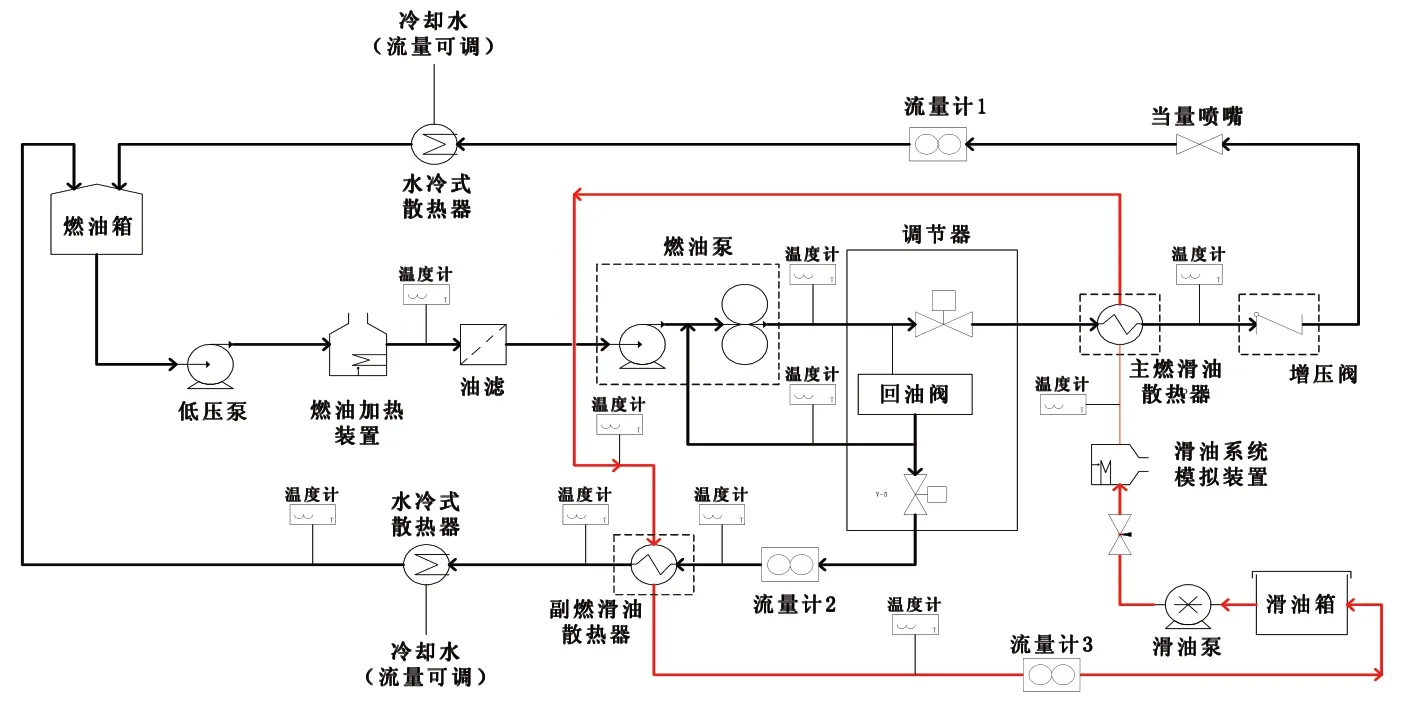

燃油熱管理系統原理如圖1 所示,主泵后的燃油一路經過計量閥和主燃滑油散熱器進入燃燒室;另一路經過回油閥返回主泵前,在系統中循環;最后一路經過熱回油閥和副燃滑油散熱器后返回飛機,經過沖壓空氣散熱器冷卻后最終回到飛機油箱。

圖1 燃油熱管理系統原理示意圖Fig.1 Schematic diagram of fuel thermal management system

對于發動機燃油系統,燃油泵和沿程損失等產生的熱量以及燃滑油散熱器帶入的熱量使燃油熱量增加,而燃燒室燃油消耗和流向飛機的熱回油會將燃油的熱量帶走,當增加的熱量和帶走的熱量相等時,燃油系統達到能量平衡,此時燃油溫度達到該狀態下的最高值。熱管理系統的控制原理就是當飛機高速飛行時,主要靠燃燒室燃油消耗帶走熱量;當飛機低速飛行時,通過增加熱回油流量,靠沖壓空氣散熱器帶走熱量[8],使發動機在全包線范圍內燃油溫度和滑油溫度都不超過限制值。

3 燃油熱管理系統輸入條件

3.1 工作狀態點

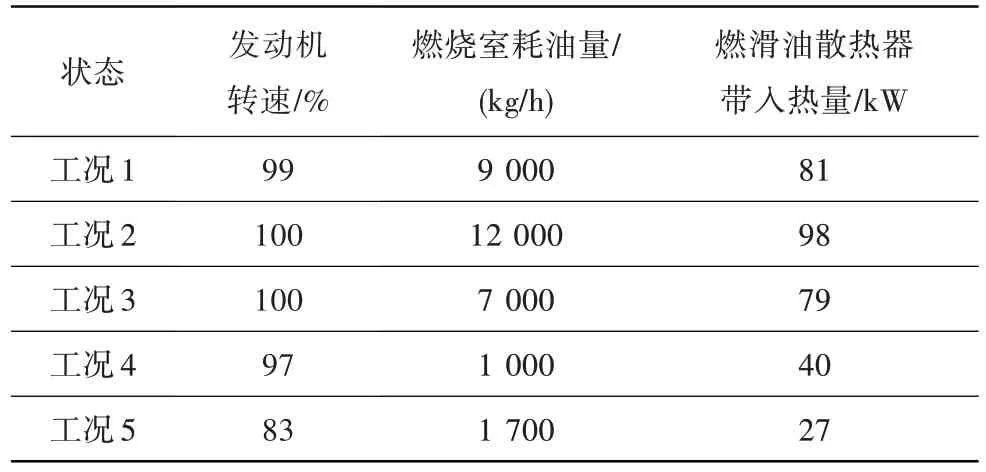

根據航空發動機的飛行包線,選擇典型工作狀態點,并確定各狀態點主要參數。在各狀態點,滑油系統需要燃油系統帶走的熱量由燃滑油散熱器帶入燃油系統。某型發動機典型工作狀態點見表1。

表1 發動機典型工作狀態Table 1 Typical aero-engine operation conditions

3.2 溫度限制要求

溫度限制要求包括燃油溫度限制要求和滑油溫度限制要求。燃油系統一般限制噴嘴前燃油溫度,以防止噴嘴前溫度過高而導致的噴嘴結焦[9-11]。該型發動機要求噴嘴前燃油溫度穩態值不超過150℃,瞬態值不超過160℃(<10 min/h)。滑油系統一般限制后腔滑油溫度。該型發動機要求后腔滑油溫度不超過210℃。

3.3 熱回油功率限制要求

當發動機燃油消耗量大于4 000 kg/h 時,允許向飛機油箱回熱不超過2 kW;當發動機燃油消耗量為1 600 kg/h 時,最多允許向飛機油箱回熱20 kW;當發動機燃油消耗量小于400 kg/h 時,最多允許向飛機油箱回熱50 kW。

4 建模與仿真

4.1 仿真條件

基于AMESim 仿真軟件進行燃油系統熱仿真。仿真建模原則為:①仿真中選用理化特性與3 號噴氣燃料特性基本一致的燃油介質jetA;②仿真模型中對燃油部件模塊進行簡化,并僅對發動機典型工況點進行穩態仿真;③仿真模型中考慮環境溫度對系統的影響。

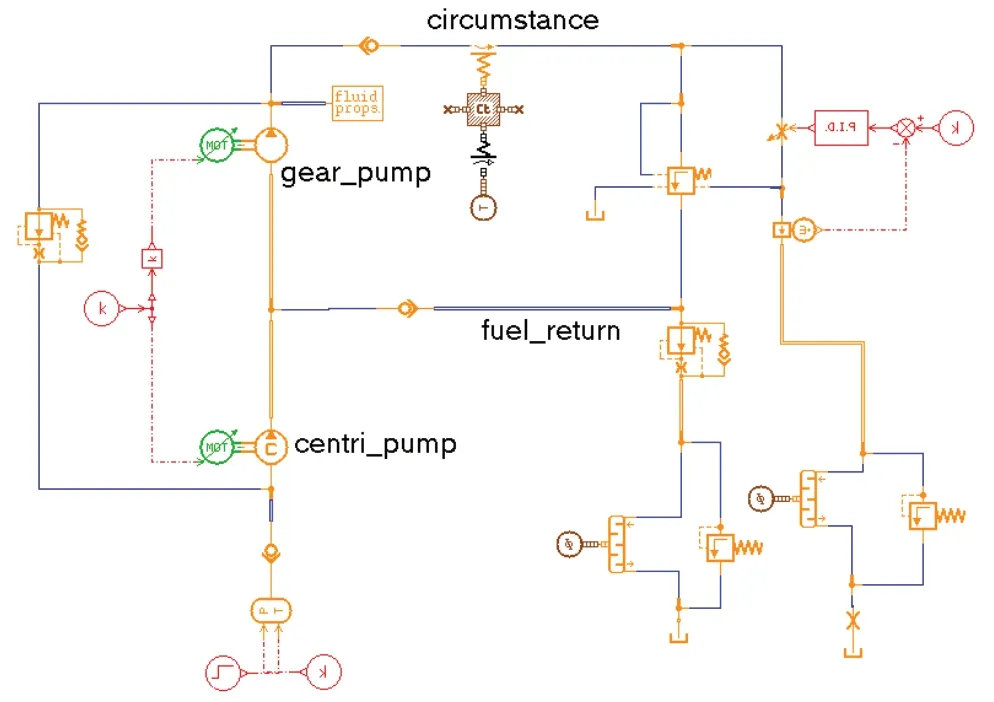

4.2 燃油熱管理系統仿真模型

根據燃油熱管理系統原理,運用AMESim 軟件的熱庫模塊搭建熱仿真模型,如圖2 所示。由于是系統級的熱分析,不用關注作動部件的具體移動速度和位移,所以在構建熱仿真模型時選擇非結構化建模,以提升建模效率,同時也可提高仿真速度,節省仿真運算時間。

圖2 熱管理系統仿真模型Fig.2 Simulation model of thermal management system

4.3 典型熱仿真模塊說明

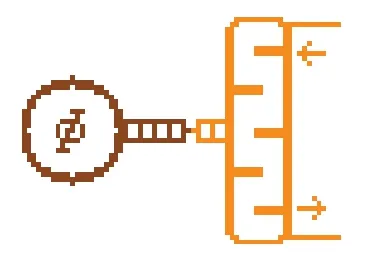

(1) 空氣換熱模塊

燃油系統存在與環境之間的換熱,即燃油與金屬的接觸換熱以及金屬表面與空氣的對流換熱。仿真時,將環境溫度影響作用在典型管路上,建立簡化模塊模擬與環境的熱交換,模型如圖3 所示。空氣換熱模塊主要包含了接觸換熱模塊、熱容模塊和溫度模塊,分別用于設定等效熱交換面積,設定固體熱交換系數及等效質量,設定實際環境溫度。

圖3 空氣換熱模塊Fig.3 Air heat transfer module

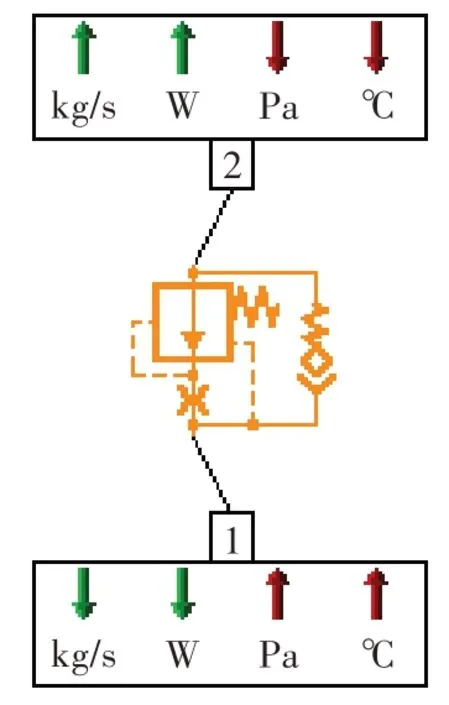

(2) 燃滑油散熱器模塊

燃滑油散熱器模塊(圖4)模擬了燃油散熱器在各工況下從滑油系統到燃油系統的熱交換,包括熱值設定模塊、熱交換模塊。熱值設定模塊設置從滑油系統帶入的熱量,熱交換模塊設置用于熱交換的燃油體積及換熱面積等。

(3) 熱回油模塊

熱回油流量控制是燃油熱管理系統的關鍵,為滿足溫度限制要求,需設定合理的熱回油流量值。熱回油模塊(圖5)模擬了在已知工況下,燃油系統為保證燃油溫度不超出限制值,向飛機油箱的熱回油情況。

圖4 燃滑油散熱器模塊Fig.4 Fuel-oil radiator module

圖5 熱回油模塊Fig.5 Heat return fuel module

4.4 仿真結果分析

(1) 噴嘴前燃油溫度

按照表1 各工況參數給各模型賦值后進行仿真運算,得到各工況下噴嘴前的燃油溫度隨時間的變化趨勢,如圖6 所示。圖中,圖示框中為相應時刻5個狀態點分別對應的噴嘴前溫度。由圖可知,發動機在各工況下噴嘴前溫度(主燃滑油散熱器出口燃油溫度)均未超出150℃的限制值,這表明通過熱回油閥適當增加一股熱回油可有效控制發動機燃油系統溫度,滿足噴嘴前燃油溫度限制要求。

圖6 噴嘴前燃油溫度仿真曲線Fig.6 Simulation curve of fuel temperature in front of nozzle

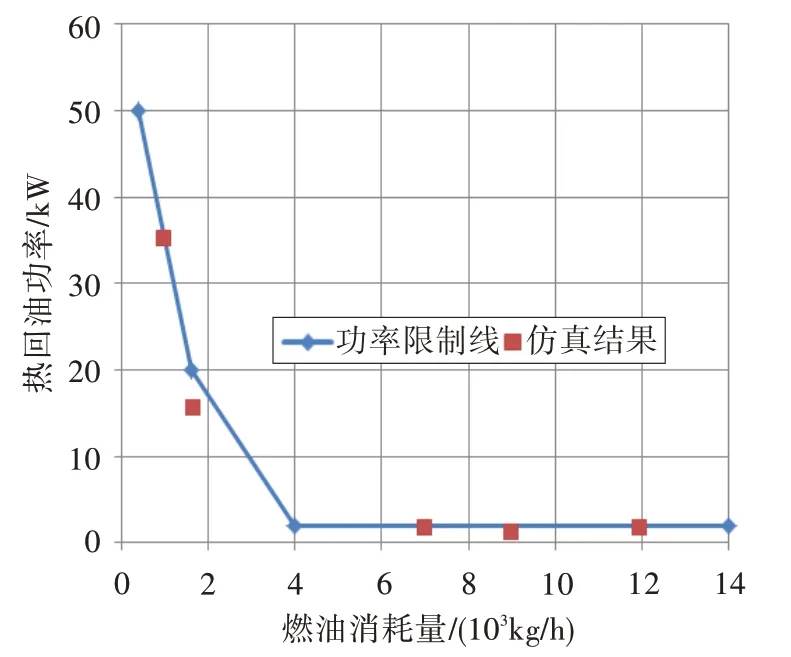

(2) 熱回油功率

熱回油在回到飛機油箱的過程中將本身所具有的熱量也帶回了飛機油箱,從而減少了發動機燃油系統熱量。這部分熱量包含熱回油本身熱能和熱回油所具有的壓力勢能兩部分,其中壓力勢能在熱回油回到飛機油箱后也會轉化為熱能。實際仿真中,副燃滑油散熱器的燃油出口壓力與油箱壓力幾乎相同,因此這部分勢能很小,可忽略不計。圖7 給出了各工況點熱回油功率仿真結果與飛機對熱回油功率限制線的比較,可見各工況點未超過熱回油功率限制線,滿足飛機對發動機燃油熱管理系統的要求。

圖7 熱回油功率與限制線的比較Fig.7 Comparision between heat return fuel power and limitation line

5 試驗驗證

5.1 試驗系統

(1) 試驗原理

圖8 示出了發動機燃油系統熱管理試驗原理。如圖所示,在燃油熱管理系統試驗中,除燃油泵、調節器、增壓閥及燃滑油散熱器等試驗件外,必須的主要試驗設備還包括滑油系統模擬裝置和燃油加熱裝置。油箱來油經燃油加熱裝置升溫后進入燃油系統,再經過燃油泵增壓后,一部分經調節器計量流經主燃滑油散熱器及增壓閥后返回油箱,另一部分則通過調節器中的回油閥、副燃滑油散熱器后返回油箱。兩路高溫燃油在返回油箱前,由水冷式散熱器降溫。滑油系統模擬裝置調制出試驗所需的高溫滑油提供給主、副燃滑油散熱器。

(2) 滑油系統模擬裝置

滑油系統模擬裝置用于熱管理試驗時模擬發動機滑油系統產生的熱量,向燃滑油散熱器進口提供溫度、流量、壓力可控的高溫滑油,并與燃油系統的燃油在燃滑油散熱器內進行熱交換。功能為:①向燃滑油散熱器提供滑油;②控制滑油清潔度;③自動控制滑油溫度;④自動控制滑油流量;⑤手動控制滑油壓力,且具備遠程控制能力;⑥提供安全保護,避免高溫滑油危及人身安全。為保證試驗安全,滑油系統模擬裝置采用兩級加熱的方式。由溫度控制單元采集油箱內部的滑油溫度,通過調節油箱內的電加熱器功率,將油箱中的滑油加熱到初級設定溫度。從油箱供往外部電加熱器的滑油經電加熱器進行二次加熱。外部電加熱器內的溫度傳感器采集電加熱器出口的滑油溫度,通過調節電加熱器功率實現加熱功的無級調節,從而對燃滑油散熱器進口滑油溫度進行閉環控制。

(3) 燃油加熱裝置

圖8 燃油系統熱管理試驗原理Fig.8 Test principle diagram of fuel thermal management system

燃油加熱裝置用于在熱管理試驗時模擬飛機散熱器給發動機進口燃油施加的熱功率,對試驗件進口燃油溫度進行控制。功能為:①為試驗件進口提供穩定的高溫燃油環境;②當試驗件進口燃油流量發生變化時控制燃油溫度保持不變;③具備安全保護功能,使高溫導熱油不會危及人身安全。燃油加熱裝置的電加熱器將油箱內的導熱油加熱到一定溫度,導熱油泵將導熱油送至熱交換器,與供往試驗件的燃油進行熱交換從而對試驗件進口燃油進行加溫。閉式循環加溫裝置通過調節閥將試驗件后的高溫燃油按一定比例返回到試驗件進口,從而實現對試驗件進口燃油溫度的控制。

5.2 試驗驗證對比分析

考慮到工況5 為該型發動機長期工作狀態,特在工況5 狀態開展不同進口溫度及不同熱回油流量條件下的燃油熱管理系統試驗驗證。同時,分析了表1 所列典型狀態點下熱回油溫度及噴嘴前溫度的試驗數據,并與仿真結果進行了對比。

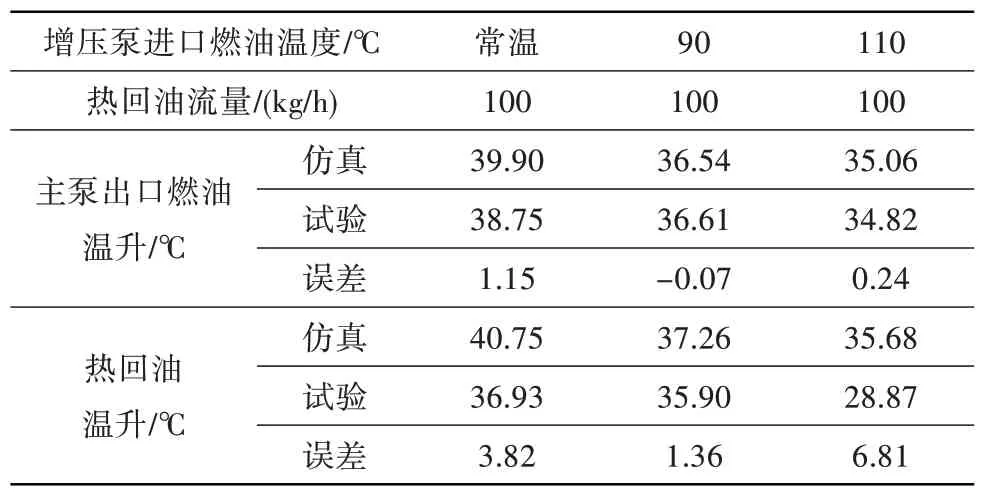

(1) 不同進口溫度下仿真與試驗結果對比

表2 示出了工況5 狀態不同進口溫度下熱管理仿真與試驗結果對比。由表可知,主泵出口燃油溫升仿真與試驗結果誤差在-0.07~1.15℃范圍內,熱回油溫升仿真與試驗結果誤差在1.36~6.81℃范圍內,誤差較小,滿足仿真需求。

表2 不同進口溫度下仿真與試驗結果對比Table 2 Comparison of simulation and test at different inlet temperature

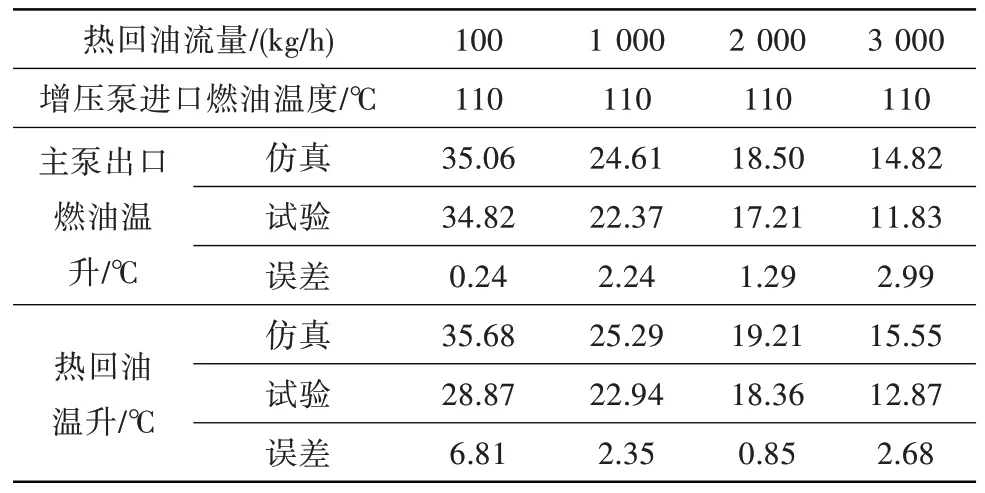

(2) 不同熱回油下仿真與試驗結果對比

表3 示出了工況5 狀態不同熱回油流量下熱管理仿真與試驗結果對比。由表可知,不同熱回油流量下主泵出口燃油溫升仿真與試驗結果誤差在0.24~2.99℃范圍內,熱回油溫升仿真與試驗結果誤差在0.85~6.81℃范圍內,誤差較小,滿足仿真需求;兩者的溫升隨熱回油流量的增加而降低。

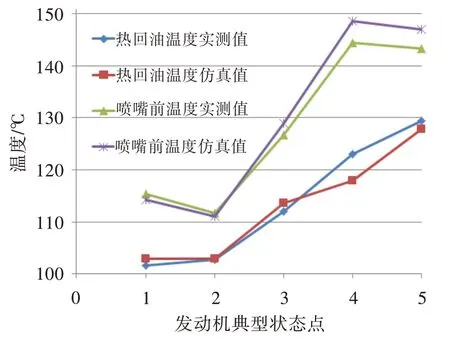

(3) 典型狀態點下關鍵溫度參數對比

圖9 示出了典型狀態點下關鍵溫度參數對比。由圖可知,燃油熱管理系統仿真結果與試驗結果差異在5℃以內,誤差較小,仿真模型置信度較高。

表3 不同熱回油流量下仿真與試驗結果對比Table 3 Comparison of simulation and test at different heat return fuel mass flow

圖9 典型狀態點下仿真與試驗溫度對比Fig.9 Simulation and test temperature comparison under typical operation points

6 結論

(1) 發動機燃油熱管理系統仿真結果與試驗結果誤差較小,仿真模型置信度較高,仿真結果有效。在方案設計階段對發動機燃油熱管理系統進行AMESim 熱仿真分析具有較大的工程實用性。

(2) 分析形成的熱仿真建模指導原則和簡化方法,可為設計人員開展航空發動機燃油熱管理系統方案設計提供指導,有利于在熱管理系統方案設計階段對其可行性進行桌面驗證。

(3) 試驗環境對發動機滑油系統及飛機來油溫度的模擬與真實使用環境存在差異,需進一步完善試驗設備和試驗方法,深入進行熱管理試驗研究,根據試驗結果對熱管理系統仿真模型做進一步迭代。