冷彎薄壁型鋼腐蝕研究現(xiàn)狀及展望

聶 彪,徐善華

(西安建筑科技大學(xué) 土木工程學(xué)院,西安 710055)

20世紀(jì)40年代以來,冷彎薄壁型鋼由于其質(zhì)量輕、強度大、剛度大和易于加工等優(yōu)點,被廣泛應(yīng)用。在美國,冷彎薄壁型鋼用量達到建筑用鋼的45%,夏威夷州甚至超過一半的居民住宅是冷彎薄壁型鋼建造的[1-2],此外,日本、澳大利亞等國家也在廣泛使用冷彎薄壁型鋼。冷加工造成冷彎薄壁型鋼材強度提高而延性下降,與普通熱軋鋼存在一定差異。然而,隨著冷彎薄壁型鋼的大量應(yīng)用,許多長期處于腐蝕環(huán)境下的鋼結(jié)構(gòu),出現(xiàn)了較為嚴重的腐蝕問題[3](如圖1所示)。腐蝕引起鋼結(jié)構(gòu)截面減小和表面粗糙不均勻,從而導(dǎo)致鋼材強度、延性和疲勞性能下降。目前,國內(nèi)外對鋼結(jié)構(gòu)腐蝕問題主要集中在普通熱軋鋼,而且研究較為廣泛,成果也較為顯著。然而,對銹蝕冷彎薄壁型鋼的研究還未見報道,因此,開展銹蝕冷彎薄壁型鋼的研究,具有重要的理論意義和工程實用價值。

圖1 冷彎薄壁型鋼銹蝕Fig.1 Corroded cold-formed thin-walled steel

1 國內(nèi)外研究現(xiàn)狀及發(fā)展動態(tài)

目前針對冷彎薄壁型鋼腐蝕開展的研究工作幾乎還是空白,已開展的研究工作主要針對熱軋鋼,本文主要介紹鋼材腐蝕機理、腐蝕程度與表面形貌表征方法、腐蝕對鋼材力學(xué)性能的影響和冷彎薄壁型鋼屈曲承載力計算方法等方面的研究現(xiàn)狀。

1.1 鋼材腐蝕機理

腐蝕現(xiàn)象極為常見,很早就被廣泛關(guān)注,美國試驗與材料學(xué)會早在1916年就開始對大氣腐蝕進行研究,我國于20世紀(jì)50年代對不同腐蝕環(huán)境(大氣、海水、土壤) 的鋼材進行了大量研究[4]。鋼結(jié)構(gòu)腐蝕的機制主要是受到大氣中所含水分、氧氣和腐蝕性介質(zhì)的聯(lián)合作用而引起的電化學(xué)破壞[5]。大氣腐蝕(電化學(xué)腐蝕)是最主要的鋼結(jié)構(gòu)腐蝕,主要包括:一般大氣、工業(yè)大氣和海洋大氣腐蝕。一般大氣和工業(yè)大氣腐蝕主要是由于SO2的排放,導(dǎo)致空氣中硫酸鹽含量增加引起的腐蝕;而海洋大氣腐蝕主要是由海水中Cl-引起的腐蝕,不同腐蝕介質(zhì)對腐蝕行為的過程和機理有不同影響[6-7]。

通常認為冷加工對腐蝕有不利影響,包括均勻腐蝕和點蝕。FU et al[8]通過電化學(xué)腐蝕試驗,對冷加工不銹鋼耐腐蝕性進行顯微觀察,結(jié)果表明,冷加工在鋼材基體中產(chǎn)生了高缺陷,導(dǎo)致鈍化膜破壞,降低了耐腐蝕性。NAKHAIE et al[9]通過恒電位和動電位試驗,分析不同冷加工程度對鋼材點蝕的影響,研究表明,冷加工在鐵素基體和Mns的界面處,加速了夾雜物的溶解。FOROULIS et al[10]對熱處理后的冷加工鐵進行了腐蝕速度測量,結(jié)果表明,冷加工后的鐵腐蝕速率增加,特別是加熱(77~100 ℃)處理后。TEFEC et al[11]通過腐蝕試驗統(tǒng)計了不同程度冷加工鋼材的點蝕分布和尺寸,分析了冷加工對點蝕大小和數(shù)量的影響,結(jié)果表明,冷加工增加了45%的點蝕面積。

綜上所述,冷加工產(chǎn)生的微裂縫和殘余應(yīng)力會促進鋼材腐蝕,但是目前研究主要針對不銹鋼,其研究成果不一定適用于冷加工熱軋鋼腐蝕領(lǐng)域,另外冷彎薄壁型鋼表面還具有鍍鋅層(鍍鋁鋅),鍍鋅層(鍍鋁鋅)對鋼材腐蝕機理也會有不同的影響,因此需要對表面鍍鋅(鍍鋁鋅)的鋼板冷加工后的腐蝕性能進行更深入的研究。

1.2 鋼材腐蝕程度和表面形貌表征方法

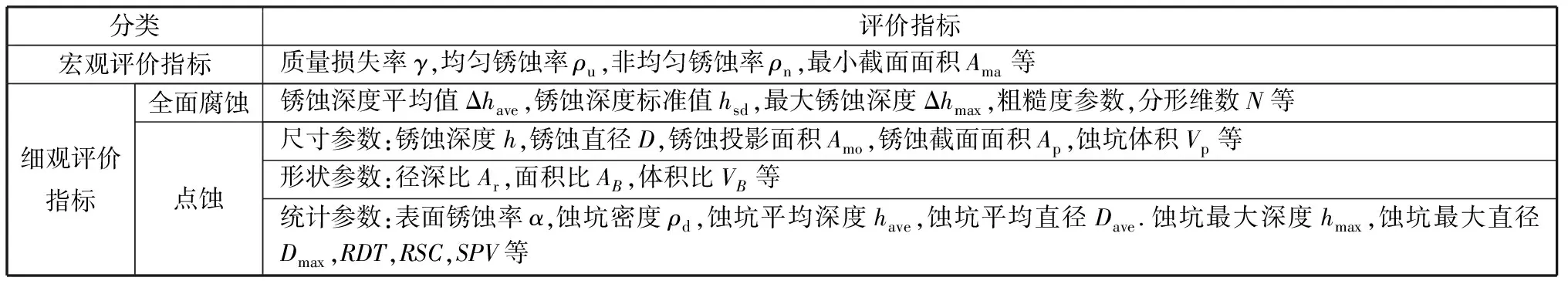

國內(nèi)外學(xué)者一直以來采用宏觀指標(biāo)質(zhì)量損失率(厚度損失率)來表征鋼材腐蝕程度,然而,并沒有考慮鋼材腐蝕表面形貌特征,隨著檢測手段的發(fā)展,DUQUESNAY et al[12]研究發(fā)現(xiàn),蝕坑深度是預(yù)測試件疲勞壽命的合適參數(shù),并且建議在實際工程中,用最大蝕坑深度作為預(yù)測銹損鋼材疲勞壽命指標(biāo);但是SANKARAN et al[13]通過試驗研究了點蝕對疲勞壽命的影響,結(jié)果表明,所測得的疲勞壽命通常與平均蝕坑深度而不是最大蝕坑深度的預(yù)測結(jié)果一致;徐善華等[14]用最小截面平均厚度損失率表征銹蝕程度,結(jié)果表明,極限強度和屈服強度與平均厚度損失率呈線性關(guān)系;安琳等[15]采用了最大截面損失率,研究了最大截面損失率對鋼筋力學(xué)性能的影響;陳露[16]采用線粗糙度檢測儀對不同環(huán)境下銹蝕鋼材表面形貌進行測量,研究了銹蝕鋼材表面分形特征,并建立了不同環(huán)境下鋼材質(zhì)量損失率與分形維數(shù)的定量關(guān)系。XU et al[17]對鋼材銹蝕程度的表征方法進行了總結(jié),劃分為宏觀和細觀評價指標(biāo),見表1.銹蝕鋼板表面粗糙不平,如圖2所示,其形貌表征方法也有少量研究,蔣慶[18]以Weierstrass-Mandelbrot函數(shù)模型為基礎(chǔ)對鋼板表面銹蝕輪廓進行了表征,結(jié)果表明該模型表征銹蝕鋼材表面形貌是合適的; MELCHERS et al[19]和RAHHAR-RANJI[20]使用功率譜的方法對銹蝕鋼板不規(guī)則表面進行了表征,并且用非線性有限元法對其極限強度進行了計算。

圖2 銹蝕鋼板表面形貌Fig.2 Surface morphology of corroded steel plate

通過上述分析可以看出,鋼材銹蝕程度的表征方法已經(jīng)進行了較多研究,但是研究內(nèi)容不同表征方法也會發(fā)生變化,甚至相同研究內(nèi)容表征方法也不相同,銹蝕程度的表征方法并沒有統(tǒng)一結(jié)論,因此適合的銹蝕程度表征方法還需要進行更深入研究。對于冷彎薄壁型鋼而言,由于腐蝕機理和力學(xué)性能不同,鋼材銹蝕程度的表征方法有可能也會發(fā)生變化,現(xiàn)有表征方法不一定適合銹蝕冷彎薄壁型鋼,因此需要對銹蝕冷彎薄壁型鋼的評價方法和指標(biāo)體系進行研究。

1.3 腐蝕對鋼材力學(xué)性能的影響

安琳等[15]利用加速腐蝕試驗得到了質(zhì)量損失率為0~55%的不同銹蝕程度的熱軋鋼筋,測得了最大截面損失率,結(jié)果表明,銹蝕與未銹蝕鋼筋估計的名義強度可近似取銹蝕后的最大殘余面積率,受坑蝕影響較小,而斷后延伸率隨最大截面損失率呈指數(shù)下降,受銹坑應(yīng)力集中的影響顯著。魏瑞演[21]對6組不同海洋大氣腐蝕時間和位置的Q235鋼材進行了研究,結(jié)果表明,腐蝕導(dǎo)致屈服強度、極限強度和伸長率顯著降低,并且降低趨勢與腐蝕程度成正比,另外屈服強度比隨腐蝕程度的加劇而增大。文獻[22-23]通過鹽霧箱試驗得到銹蝕鋼板,而后進行單調(diào)拉伸試驗,得到了銹蝕鋼材的屈服強度、極限強度和伸長率下降與失重率之間的關(guān)系。文獻[16,24]采用室內(nèi)加速腐蝕方法,得到了不同環(huán)境下(酸性土壤、鹽性土壤、酸性大氣、鹽性大氣和干濕循環(huán))銹蝕鋼板,研究表明,隨銹蝕率增大屈服強度、極限強度線性減小而伸長率呈冪函數(shù)降低。NAKAI et al[25-27]采用人工打孔的方法模擬坑蝕,得到了不同坑蝕深度和密度的鋼板,結(jié)果表明,坑蝕導(dǎo)致銹蝕鋼材的強度和延性急劇下降。對于腐蝕冷彎薄壁型鋼也有少量研究,徐善華等[14]對工業(yè)環(huán)境下服役10年的冷彎薄壁型鋼進行了單調(diào)拉伸試驗研究,分析了不同腐蝕類型(點蝕和全面腐蝕)對鋼材力學(xué)性能的影響,結(jié)果表明,點蝕試件屈服平臺和頸縮段消失,而全面腐蝕試件達到較大腐蝕程度時才會出現(xiàn)這種現(xiàn)象。另外,屈服強度、極限強度、伸長率、極限位移和彈性模量都隨腐蝕程度增大而降低。對于銹蝕后鋼材力學(xué)性能預(yù)測,國內(nèi)外提出了許多預(yù)測公式,WANG et al[28]對銹蝕鋼板力學(xué)性能預(yù)測公式進行了匯總,如表2所示。

表1 腐蝕評價指標(biāo)匯總Table 1 Summary of corrosion evaluation indexes

以上研究結(jié)果表明,腐蝕對鋼材力學(xué)性能影響主要原因是:截面的減小和表面銹坑引起的應(yīng)力集中。截面的減小會減小極限荷載,后者會導(dǎo)致名義強度、塑性性能和疲勞性能降低。冷彎薄壁型鋼力學(xué)性能跟熱軋鋼并不同,并且其銹蝕表面特征和坑蝕分布規(guī)律也不盡相同,銹蝕對冷彎薄壁型鋼材料力學(xué)性能的影響也有可能有較大變化,因此需要更多的試驗對銹蝕冷彎薄壁型鋼材料力學(xué)性能進行深入研究。

表2 銹蝕鋼材力學(xué)性能預(yù)測公式Table 2 Prediction formula of mechanical properties of corroded steel plate

1.4 冷彎薄壁型鋼穩(wěn)定承載力計算方法

對于一些冷彎薄壁型鋼結(jié)構(gòu),達到屈曲荷載并不會破壞,屈曲后強度還可以利用,其主要原因是板在一個方向受外力作用而凸曲時,在另一個方向上產(chǎn)生的薄膜拉力會對板件起到支持作用,從而增強板的抗彎剛度,進而提高板的強度[29]。研究表明,薄壁結(jié)構(gòu)局部屈曲后強度有較大提高[30],畸變屈曲后強度也有提高但是沒有局部屈曲后提高幅度大[31-32],而整體屈曲后強度無明顯提高。

早期一般采用有效寬度法計算冷彎薄壁結(jié)構(gòu)局部屈曲承載力。1932年KARMAN et al第一次提出“有效寬度法”的概念,該方法通過板件有效寬度上均勻分布應(yīng)力代替實際板件非均勻分布應(yīng)力,如圖3所示。該方法主要難點是如何確定有效寬度,現(xiàn)有有效寬度計算都是由Winter有效寬度公式發(fā)展而來,計算公式如下:

當(dāng)λ<0.673時,be=b.

(1)

(2)

圖3 板件有效寬度Fig.3 Effective width of plate

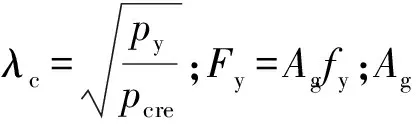

有效寬度法計算冷彎薄壁型鋼構(gòu)件時,需要計算每個板件截面特性和有效寬度,計算復(fù)雜。隨著冷彎薄壁型鋼截面形式的多樣化,構(gòu)件受力的復(fù)雜化,導(dǎo)致有效寬度法越來越難以滿足實際工程的應(yīng)用,并且有效寬度方法很難考慮畸變屈曲對承載力的影響。為了簡化設(shè)計方法,滿足實際工程的應(yīng)用,部分學(xué)者提出了新的設(shè)計方法,即直接強度法[33]。直接強度法采用的是整個構(gòu)件的彈性屈曲應(yīng)力,避免了對每個板件的屈曲應(yīng)力計算。下面給出了北美規(guī)范直接強度法計算冷彎薄壁型鋼軸壓承載力(整體穩(wěn)定、局部穩(wěn)定和畸變穩(wěn)定承載力)公式。

整體穩(wěn)定性承載力計算公式:

(3)

(4)

局部穩(wěn)定性承載力計算公式:

當(dāng)λ1≤0.776時,F(xiàn)nl=Fne.

(5)

當(dāng)λ1>0.776時,

(6)

畸變穩(wěn)定性承載力計算公式:

當(dāng)λ1≤0.561時,F(xiàn)nd=Fy.

(7)

當(dāng)λ1>0.561時,

(8)

以上分析表明,冷彎薄壁型鋼屈曲后強度可以利用,但是銹蝕以后構(gòu)件截面粗糙,屈曲后強度可能發(fā)生較大變化。從上述承載力計算公式可以看出,難點主要是彈性屈曲應(yīng)力的計算,對于未銹冷彎薄壁型鋼可以通過理論公式、有限元法、有限條法、廣義梁法等進行計算,最常用的是使用有限條法軟件CUSUM,因為其應(yīng)用簡單方便,但是銹蝕構(gòu)件表面并不均勻,該方法不再適用,因此銹蝕冷彎薄壁型鋼彈性屈曲荷載計算方法還需要進一步研究。大量試驗和理論都驗證了有效寬度法和直接強度法計算冷彎薄壁型鋼承載力的可靠性,但是銹蝕以后截面厚度和表面形貌都發(fā)生較大變化,現(xiàn)有的有效寬度法和直接強度法是否適用于銹蝕冷彎薄壁型鋼構(gòu)件還需要進一步驗證,因此需要開展銹蝕冷彎薄壁型鋼構(gòu)件試驗研究,提出適用于銹蝕冷彎薄壁型鋼構(gòu)件承載力計算方法。

2 冷彎薄壁型鋼腐蝕研究展望

現(xiàn)有文獻主要針對銹蝕熱軋鋼腐蝕機理、表面形貌特征、力學(xué)性能退化進行了較為廣泛的研究,但很少涉及銹損冷彎薄壁型鋼,因此需要對其進行更加深入的研究。本文認為今后需要開展的工作主要包括以下幾點:

1) 冷彎薄壁型鋼腐蝕機理和評價方法研究。冷彎薄壁型鋼具有表面鍍鋅(鍍鋁鋅)和經(jīng)過冷加工等特點,需對其獨有的腐蝕機理進行深入的研究;利用先進的檢測技術(shù)(X射線斷層掃描、白光干涉測量和白光共聚焦等技術(shù))對銹蝕鋼材(平板和彎角)進行表面細觀特征測試,分析表面形貌參數(shù),提出腐蝕評價方法和指標(biāo)體系。

2) 銹損冷彎薄壁型鋼材料力學(xué)性能退化規(guī)律研究。通過單調(diào)拉伸試驗,揭示銹損冷彎薄壁型鋼材料(平板和彎角)力學(xué)性能退化機理,建立腐蝕評價參數(shù)和屈服強度、極限強度、伸長率、屈強比等性能指標(biāo)的關(guān)系,提出銹損冷彎薄壁型鋼材料(平板和彎角)和腐蝕評價參數(shù)有關(guān)的單調(diào)拉伸本構(gòu)模型。

3) 銹損冷彎薄壁型鋼構(gòu)件(梁和柱)彈性屈曲研究。通過試驗研究和有限元模擬,揭示銹損冷彎薄壁型鋼構(gòu)件彈性屈曲性能(局部屈曲、畸變屈曲和整體屈曲)退化機理,建立銹損冷彎薄壁型鋼構(gòu)件彈性屈曲應(yīng)力理論計算公式,通過簡化或等效等手段,提出通過軟件CUFSM計算彈性屈曲應(yīng)力的模型。

4) 銹損冷彎薄壁型鋼構(gòu)件承載力(梁和柱)研究。通過銹損冷彎薄壁型鋼柱和梁的試驗和有限元模擬,分析銹損冷彎薄壁型鋼構(gòu)件屈曲后性能,揭示銹損冷彎薄壁型鋼構(gòu)件承載力(局部屈曲承載力、畸變屈曲承載力和整體屈曲承載力)退化機理,通過對現(xiàn)有直接強度法和有效寬度法進行改進,提出銹損冷彎薄壁型鋼構(gòu)件承載力計算方法。