內浮頂儲罐安全環保一體化解決方案探討

吳明軍,王 晏,馬劍峰,汪映興,任 強

(1.油氣消防四川省重點實驗室,四川成都 6117312.威特龍消防安全集團股份公司,四川成都 611731)

0 引言

內浮頂儲罐同時具備了拱頂油罐和外浮頂油罐的結構優點,能夠有效抑制氣體揮發,被廣泛應用于儲存低沸點易燃的石油衍生產品。但是,這種結構帶來了新的風險,內浮頂儲罐浮盤上的油氣不像在拱頂儲罐內那樣很快越過爆炸極限趨于飽和,也不像在浮頂儲罐罐頂那樣,很快散失在大氣中[1]。據有關文獻報道,通過對國內外83起典型儲罐火災案例的統計分析,內浮頂儲罐火災事故占比為37%。內浮頂儲罐客觀存在的安全環保風險已成為制約我國石化行業健康發展的瓶頸。

本文從控制可燃物(油氣)、助燃物(氧氣)兩個要素著手,提出內浮頂儲罐安全環保一體化解決方案,即使在點火源存在的情況下也不會發生燃燒或爆炸,實現了儲罐本質安全。

1 源頭抑制油氣方案

目前,內浮頂罐的鋁制內浮盤通常采用浮筒式結構型式和全接液結構型式。浮盤邊緣密封技術也可簡單分為兩類,即局部補償的傳統密封技術和全補償的高效密封技術。目前,國內的內浮頂儲罐主要使用浮筒浮盤+機械式鞋型密封或囊式密封等傳統技術,存在以下不足:

a)浮筒浮盤表面為鋁制蒙皮,蒙皮與儲罐液面之間存在油氣空間,遇明火或靜電易發生爆炸事故,存在安全隱患;浮盤蒙皮之間存在較大間隙,油氣極易泄漏到浮盤上部,導致油品損耗和安全風險。

b)邊緣密封間隙大,自動補償量小,邊緣損失大;密封圈與罐壁存在較大摩擦力,影響浮盤升降;現有密封不抗磨,使用壽命短。

c)浮盤附件未設置有效密封措施,如:量油導向柱、浮盤立柱、自動通氣閥、人孔等,油氣損失較大。

模塊化蜂巢式內浮盤是按照國家相關部門最新要求而研發的新型全接液式儲罐浮盤,能從源頭抑制油品散逸揮發,消除浮盤下方存在油氣空間的安全隱患。模塊化蜂巢式主要包括:主梁、浮盤模塊單元、支柱、浮盤邊緣密封設施和浮盤附件密封設施。

浮盤模塊單元內置蜂巢芯,蜂巢芯與模塊殼體上下蓋板之間采用焊接形式連接為一體,確保正六邊形蜂窩芯上下端面與殼體上下蓋板之間的完全密閉性連接效果,從而形成了以單一蜂巢孔為單位浮力單元的結構形式,每一處蜂巢孔即為一處浮力單元,蜂巢孔之間彼此獨立而不連續,浮盤每平方米不少于1 500個以上蜂巢孔,浮盤下蓋板即使出現漏點,儲液油品也僅能進入單一蜂巢孔內部,不會擴散到模塊內部其它空間區域。

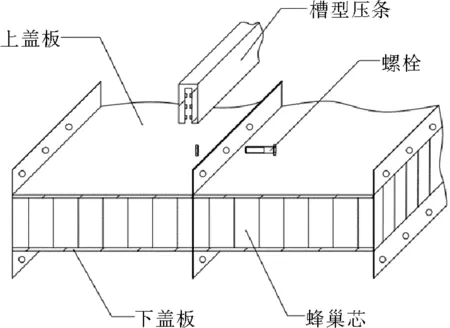

如圖1所示,在標準蜂窩箱之間貼密封墊,用槽形壓條敲入蜂窩箱兩封邊梁,用螺栓緊固后套上密封蓋,防止油氣泄漏。

圖1 浮盤模塊密封示意

浮盤邊緣密封設施采用雙層密封結構,一次密封浸液深度不小于50 mm,推薦采用充氣囊式密封或壓力板式密封。二次密封采用穩定、耐用的XPE材料制作的舌形刮板。

模塊化蜂巢式內浮盤設置了大量附件密封設施,包括:立柱通過裝置密封設施、立柱內部液面密封設施、標準模塊間隙密封設施、防旋轉裝置密封設施、人孔接液密封設施、取樣裝置接液密封設施和負壓消除裝置接液密封設施等[2]。

模塊化蜂巢式內浮盤從內部細節入手實現了對油氣泄漏點的精準治理,通過建立密閉體系,減少了罐內儲料與空氣的接觸面積。如表1所示,模塊化蜂巢式內浮盤與傳統浮筒式浮盤相比,能夠大幅減少了油氣揮發損耗,同時降低發生火災爆炸的危險等級,對大氣污染也降到了最低,達到了環保要求。

2 智能控制氧氣方案

根據《石油行業VOCS污染源排查工作指南》(環辦[2015]104號),浮頂罐油氣損耗的主要路徑有:邊緣密封損失、排放損耗、浮盤附件損失、浮盤盤縫損失,其中邊緣密封損失、浮盤附件損失、浮盤盤縫損失屬于靜置損失,排放損耗(掛壁損失)屬于工作損失。模塊化蜂巢式內浮盤僅能避免靜置損失,工作損失導致浮盤上部空間聚積可燃氣體,存在火災爆炸風險。GB50160-2018《石油化工企業設計防火標準》明確規定:單罐容積小于或等于5 000 m3的內浮頂儲罐采用易熔材料制作的浮盤時,應設置氮氣保護等安全措施。

目前,內浮頂罐氮氣保護技術主要有傳統采用的氮封系統和新型大型石油儲罐主動安全防護系統。氮封系統包括氮氣源、注氮管線、氮封閥、緊急泄放人孔、壓力表、廢氣收集管線、油氣回收系統等。氮封是指將儲罐設計成封閉結構,在油罐頂部安裝氮氣管線和廢氣收集管線,通過氮封閥控制進入油罐內的氮氣和油罐壓力,始終保持油罐處于微正壓狀態,油罐無直通大氣的通氣孔,在油罐進行發油作業時,氮氣進入油罐內,在油罐進行收油作業時,罐內的氣體經廢氣收集管線排到油氣回收系統[3]。內浮頂儲罐采用氮封系統保護后,一方面能夠有效控制浮盤上部氣相空間的氧氣濃度;另一方面,防止火災和爆炸事故,減少液體蒸發損失,有效防止油氣污染周圍環境。但是,氮封系統會造成多個儲罐的氣相空間連通,帶來重大群罐火災的安全風險。

大型石油儲罐主動安全防護系統是近幾年研發的一種智能化氮氣保護技術,應用在線氣體分析系統與注氮惰化回收保護系統相結合的閉環控制方式對內浮頂儲罐浮盤上部氣相空間進行主動防護。國內已有100多座大型浮頂油罐安裝了該系統,其分析檢測數據有效,主動防護效果顯著,較好地解決了大型浮頂油罐安全防護的難題[4]。

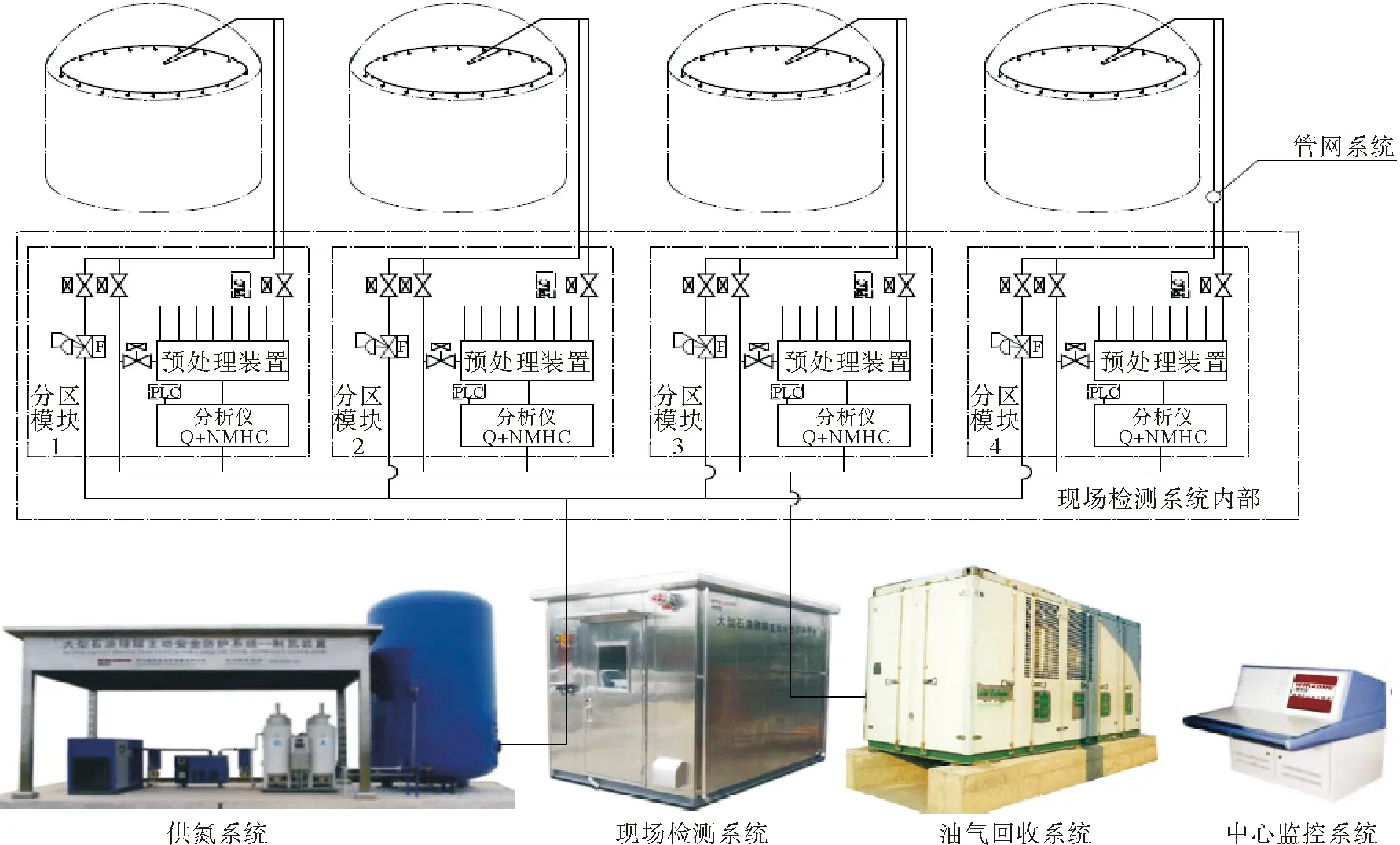

主動安全防護系統主要由現場檢測系統、油氣回收系統、供氮系統、中心監控系統和管網系統組成(見圖2)。系統通過采樣分析→安全判定→惰化回收3個工作流程實現油罐的主動防護。

圖2 主動防護系統組成

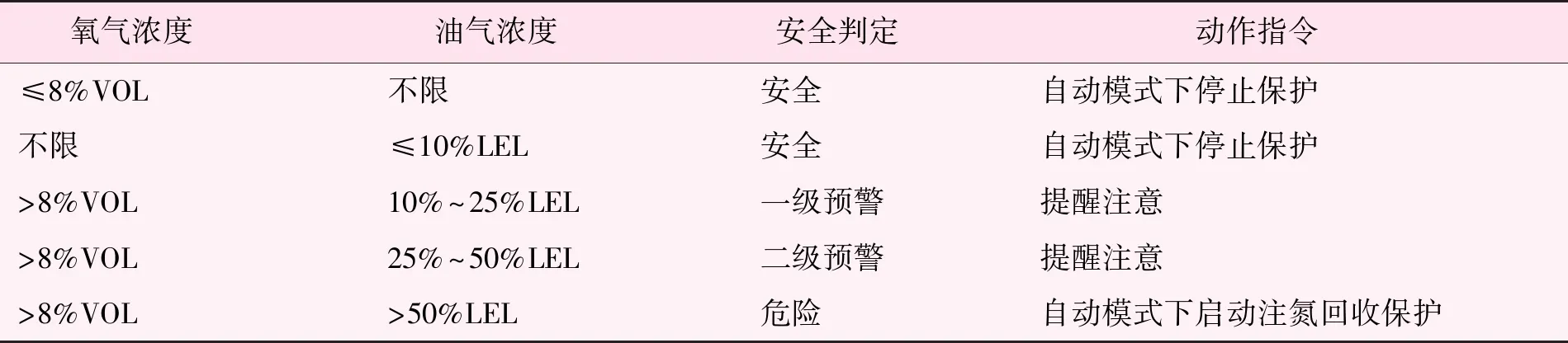

現場檢測系統內的氣體取樣泵對浮盤上部氣相空間內的混合氣體進行自動巡回取樣,樣氣經過濾、分流等預處理后[5],進入氣體分析儀作氧氣濃度分析和可燃氣體濃度檢測,檢測結果傳輸給電控裝置,電控裝置控制芯片在接收到氣體分析儀的檢測數據后,建立坐標點,其中油氣濃度值作為橫坐標,氧濃度值作為縱坐標,并將該點與芯片中的預設安全判斷參數進行比較。判定規則見表2。

表2 主動防護系統判定規則

電控裝置識別為危險狀態后,在自動模式下,自動進行注氮回收保護,降低浮盤上部氣相空間內的油氣濃度和氧濃度,當氣體濃度恢復到安全狀態后自動停止注氮回收保護。電控裝置的檢測數據及運行狀態通過以太網遠傳到遠程控制裝置,進行數據存儲,實現遠程操控。

主動安全防護技術通過遠程取樣、在線分析檢測密封圈內混合氣體,實現了儲罐安全狀態的數據化管理,實現了從“人工防范”到“技術防范”的轉變,符合國家安監總局發布并實施的AQ3035-2010《危險化學品重大危險源安全監控通用技術規范》及AQ3036-2010《危險化學品重大危險源罐區現場安全監控裝備設置規范》中對罐區監控的要求[6]。

3 應用效果

目前,模塊化蜂巢式內浮盤已經在國內近1 000多個儲罐上安裝應用,在降低油品蒸發、節能、環保等方面起到了很好的作用,在安裝施工方面更加簡便、快捷,以一臺5 000 m3儲罐為例,施工凈工期僅為37天。

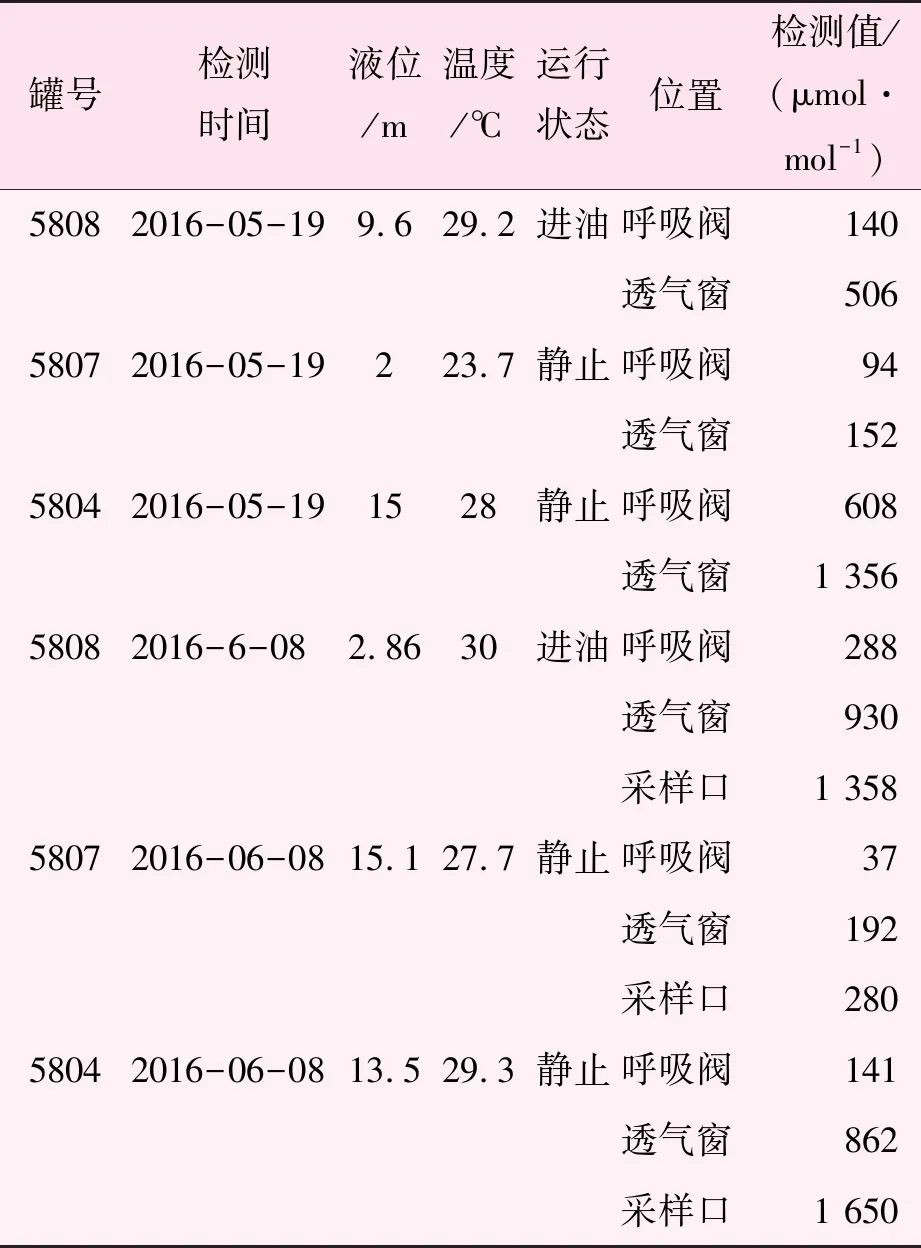

某石化公司油品車間對安裝了模塊化蜂巢式內浮盤的5807號儲罐和安裝傳統浮筒式浮盤的其它油罐進行了VOCs對比檢測,結果見表3,節能環保效果顯著。

表3 油罐VOCs對比檢測結果

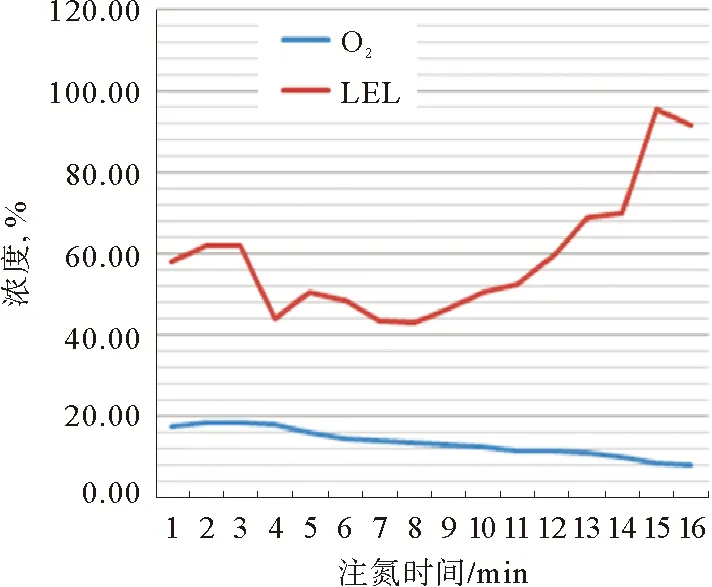

某油品碼頭公司對安裝了主動安全防護系統T052罐在注氮保護狀態下的運行參數進行了測試分析,數據曲線見圖3。

圖3 注氮防護氣體濃度曲線

由于該罐儲存了揮發性強的凝析油,所以在注氮時油氣濃度隨機變化,但是氧氣濃度從19.5%降低至8%VOL,用時15’35”,同樣能保證油罐處于本質安全狀態。可見,儲存低沸點易燃液體的油罐危險性巨大,如果不做控氧防護處理,極易發生火災、爆炸事故。

4 結論

內浮頂儲罐是目前公認的低沸點易燃介質最理想的儲存裝置,但是,近年來該類儲罐著火爆炸事故占據了很大的比例[7],為此,GB50160-2018《石油化工企業設計防火標準》對內浮頂儲罐的要求更加嚴苛。

模塊化蜂巢式內浮盤以其特殊的結構形式和完善的密閉體系,實現了從源頭上治理VOCs,有效抑制了浮盤上部空間可燃物產生速率。主動安全防護系統采用智能控制方式主動消除了內浮頂儲罐自身的不安全因素,創建了浮頂油罐氮氣保護的新模式。兩種技術手段的融合,一體化解決了內浮頂儲罐的安全環保問題,將傳統的事后滅火搶險轉換為事前主動預防,填補了油氣防火抑爆技術領域的重要空白,先進的技術手段保證了系統的實用性和安全性,符合國家石油儲運消防安全形勢發展的方向,符合國家規范要求及石油儲備體系的戰略規劃。