卷煙廠制絲生產仿真與APS應用

張 翼,王林軍,陸正卿,馬盈政,方維嵐,張保剛

(1.上海煙草集團有限公司 生產設備部,上海 200082;2.機械工業第六設計研究院有限公司 工業與智能中心,河南 鄭州 450007)

卷煙行業屬于混合流程行業,其行業特點決定了卷煙生產過程的離散性、隨機性、復雜性等,因而其排程調度問題是卷煙生產制造的關鍵技術和核心內容[1-2].卷煙廠傳統排程方法具有一定局限性,特別是在產品工藝流程復雜的情況下,卷煙生產的系統效率偏低.這類問題已經引起廣泛的關注.王軍等基于遞階生產計劃方法設計了卷煙生產計劃的分層優化框架,建立數學模型并利用動態規劃方法進行了求解[3].孫潔香提出面向多Agent的系統仿真設計方法,并以煙草行業制絲生產線的實際排程為應用背景進行了驗證[4].徐永虎提出利用不同的排程調度方法與技術有機集成,來解決煙草行業的排程問題[5].陳志剛等根據許昌卷煙廠實際生產情況,對卷煙廠的自動排程系統進行研究,對計劃、工藝段、貯柜、卷包機組等進行建模,在此基礎上提出了自動排程的思路和步驟[6].ZUO等提出了基于免疫算法與工作流模型的煙廠生產排程問題解決方法[7].楊晶津針對多線并行分組加工方法在實際生產中存在的問題,對煙草制絲線生產進行了仿真建模分析[8].然而,由于生產實際要求和約束條件千差萬別,各種排程算法和技術方案研究側重點不同,大多屬于依據用戶特定要求和實際情況進行的研究,排程效果只有在實際生產中得以驗證,排程效果驗證相對滯后,卷煙生產排程的柔性、普適性較弱[9].因此有必要深入開展排程算法模型與技術方案的相關研究,以應對卷煙廠千變萬化的生產排程任務.

由于卷煙生產屬于混合生產模式,因此相關排程算法模型與技術方案的研究,不僅要考慮復雜的約束條件,還要考慮從宏觀到微觀的計劃調度要求,問題相對復雜且算法難度較大.隨著智能優化算法的發展,啟發式算法、權重排程算法、事件觸發類算法、遺傳算法等被廣泛應用于解決此類問題[10-11].啟發式算法、權重排程算法、事件觸發類算法是傳統的生產排程算法.遺傳算法[12]是一類智能優化算法,它是由生物進化規律(適者生存,優勝劣汰遺傳機制)演化而來的隨機化搜索方法.本文基于遺傳算法和傳統優化算法內涵,開展卷煙生產排程算法模型和技術方案的研究,將綜合考慮生產工藝約束與計劃調度等各方面因素,構建總生產計劃算法模型,并利用實際生產數據來仿真驗證模型的有效性,以期為卷煙廠智能生產排程及實施提供技術參考.

1 問題分析

卷煙生產中制絲生產線由多個串聯的工序組成,生產原料按一定次序通過各工序,各工序之間配置了具有存儲能力的設備,多條制絲生產線并行生產且生產線之間存在交叉.制絲生產中進階生產規劃及排程系統(APS)的排程目標是通過算法規則設定及相應輸入,得出具有不同優化目標的排程方案,供車間調度人員參考.本文研究的制絲車間排程的總體目標是:制定滿足卷包日進度計劃需求的制絲生產計劃,并能夠盡可能地減少停機時間,提高制絲車間機器的利用率.

本文以某卷煙廠制絲生產為例,選取生產調度和工藝、質量控制復雜程度較高的特色葉組配方模塊,采用分組加工、分類加料、分類烘絲、配絲集成的工藝方式,多線配合的生產模式,針對多線并行分組加工制絲生產線設計及生產面臨的問題,研究卷煙生產高級排程算法模型和技術方案的工程化應用,綜合考慮生產任務與生產配套等各方面因素,優化整合工廠各方面資源,最終形成針對工廠生產活動的整套高級生產排程方案和智能綜合的卷煙生產任務排程調度解決方案,并對方案的技術可行性進行驗證.

2 APS排程方案設計

2.1 卷煙制絲生產工藝及約束條件

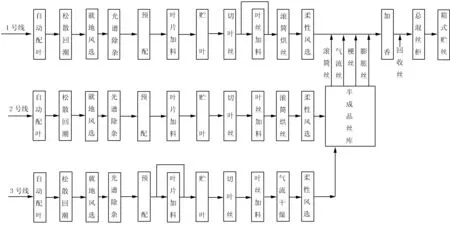

某卷煙廠在制絲生產環節按3條生產線分類組織生產模式,每條生產線加工一種葉絲模塊,各生產線工藝參數和加工強度不同,加工后的各類煙絲以絲配形式混合并形成全配方.該三模塊絲配模式工藝流程和摻配方式如圖1所示.

圖1 三模塊絲配模式工藝流程及摻配方式

圖1中,1號線為主料模塊生產線,針對需要保持煙草本香的模塊煙葉,采用低溫滾筒干燥加工方式;2號線為輔料模塊生產線,針對需要改善吃味和香氣的模塊煙葉,采用兩次加料和滾筒干燥加工方式;3號線為填充模塊生產線,針對需要去除不良雜氣的模塊煙葉,采用氣流干燥的高強度加工方式.

該卷煙廠制絲生產排程基本目標如下:第一,得出每個工藝段的批量投料時間與投料結束時間;第二,得出每個貯柜的狀態查詢(空閑狀態、進料狀態、出料狀態、貯料狀態和等待出料狀態),以及各個狀態轉換的時間點;第三,得出每個工藝段內批量的時間查詢、貯柜的貯存批量信息查詢.

2.2 卷煙生產排程算法模型設計

鑒于實際卷煙生產排程優化問題的復雜性、約束性、非線性、多目標性和建模困難等,尋求合適的建模與優化方法應是當前研究的主要課題.該卷煙廠整個制絲日生產計劃制定流程架構主要為高級排程模型和仿真驗證模型兩個模塊.其中,高級排程模型要求首先通過啟發式算法、事件觸發類算法、權重排程算法、遺傳算法等,在約束條件內逐級優化生產計劃,使其滿足生產計劃需求目標并輸出相應的可行生產計劃;然后通過仿真模型對高級排程模型輸出的生產計劃進行仿真驗證,并分析是否滿足車間執行條件,以確保生產計劃在車間生產中的可執行性.在此過程中,若高級排程模型足以滿足生產目標,也可跳過仿真驗證高級排程模型階段而直接執行制絲日排程計劃.未在仿真模型中驗證的生產計劃方案存在如下缺點:車間執行中可能會遇到未預料的問題,使實際生產與生產計劃偏離,進而影響生產計劃的執行效率與效果.因此,若不是排程時間緊迫,則不建議采用此種方案.

針對卷煙生產排程算法復雜度高、算得的解并非最優(大多數卷煙廠只算得能夠滿足生產車間執行的可行解而已)等特點,本文采用排程軟件自帶的優化算法,在排程軟件中客制開發并引入遺傳算法來研究卷煙制絲生產排程問題.

3 仿真模型構建與驗證

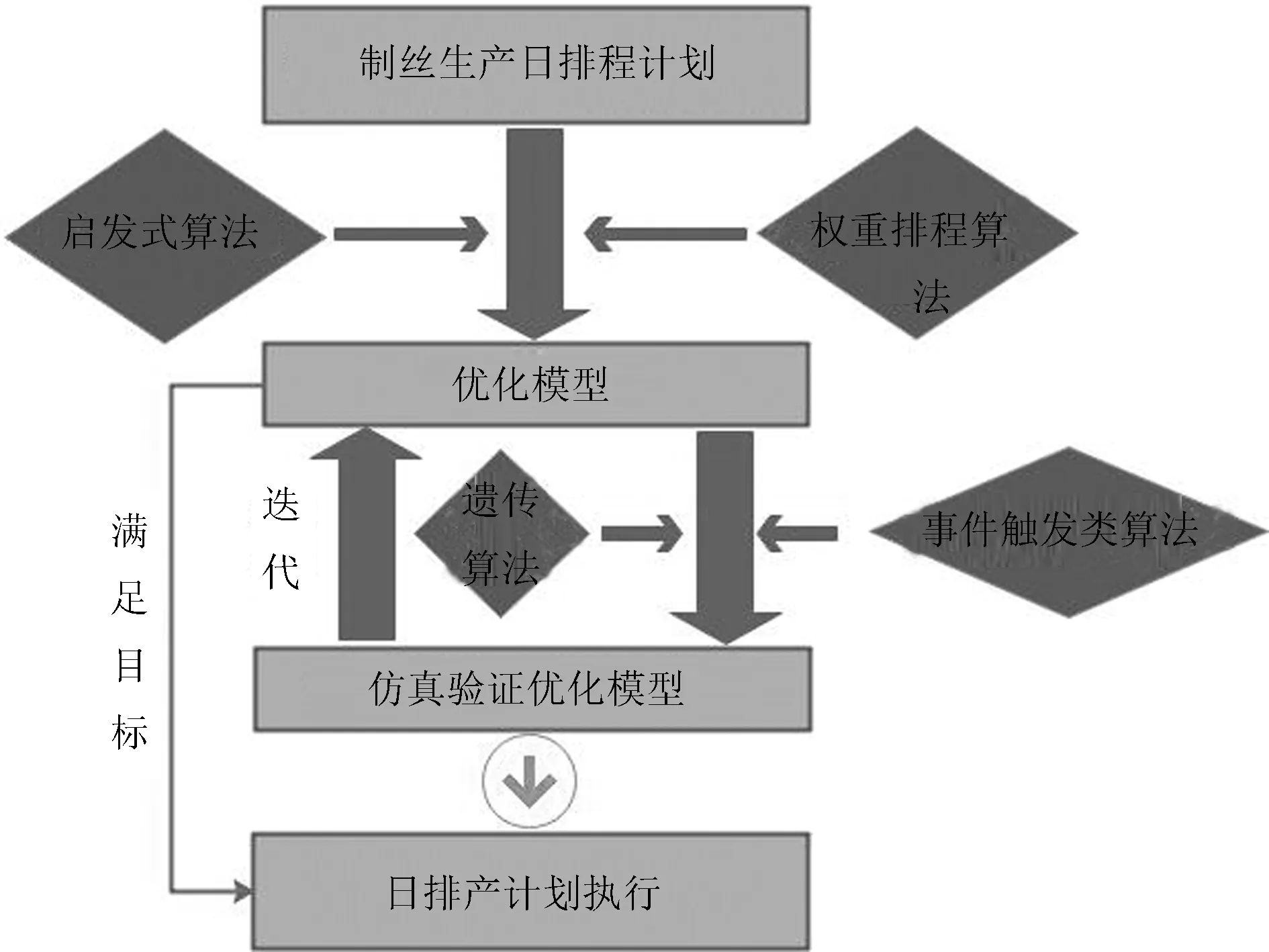

制絲生產線APS排程中的生產仿真數據均來自某卷煙廠的實際生產數據,采用Preactor排程軟件自帶算法及其客制化開發接口(API接口)集成遺傳算法,實現了圖2所示的制絲生產日排程計劃算法模型架構.其中,遺傳算法為基于生成樹的遺傳算法模型.據此構建并配置Preactor排程軟件,即可實施卷煙制絲的生產排程.圖3所示為多版本排程方案的對比界面.

圖2 制絲生產日排程計劃算法模型架構

圖3 多版本排程方案的對比界面

從圖3可以看出,多個排程版本及前后工序、設備邏輯關系等排程信息可直觀呈現在同一操作界面,方便了對不同排程方案的比較.

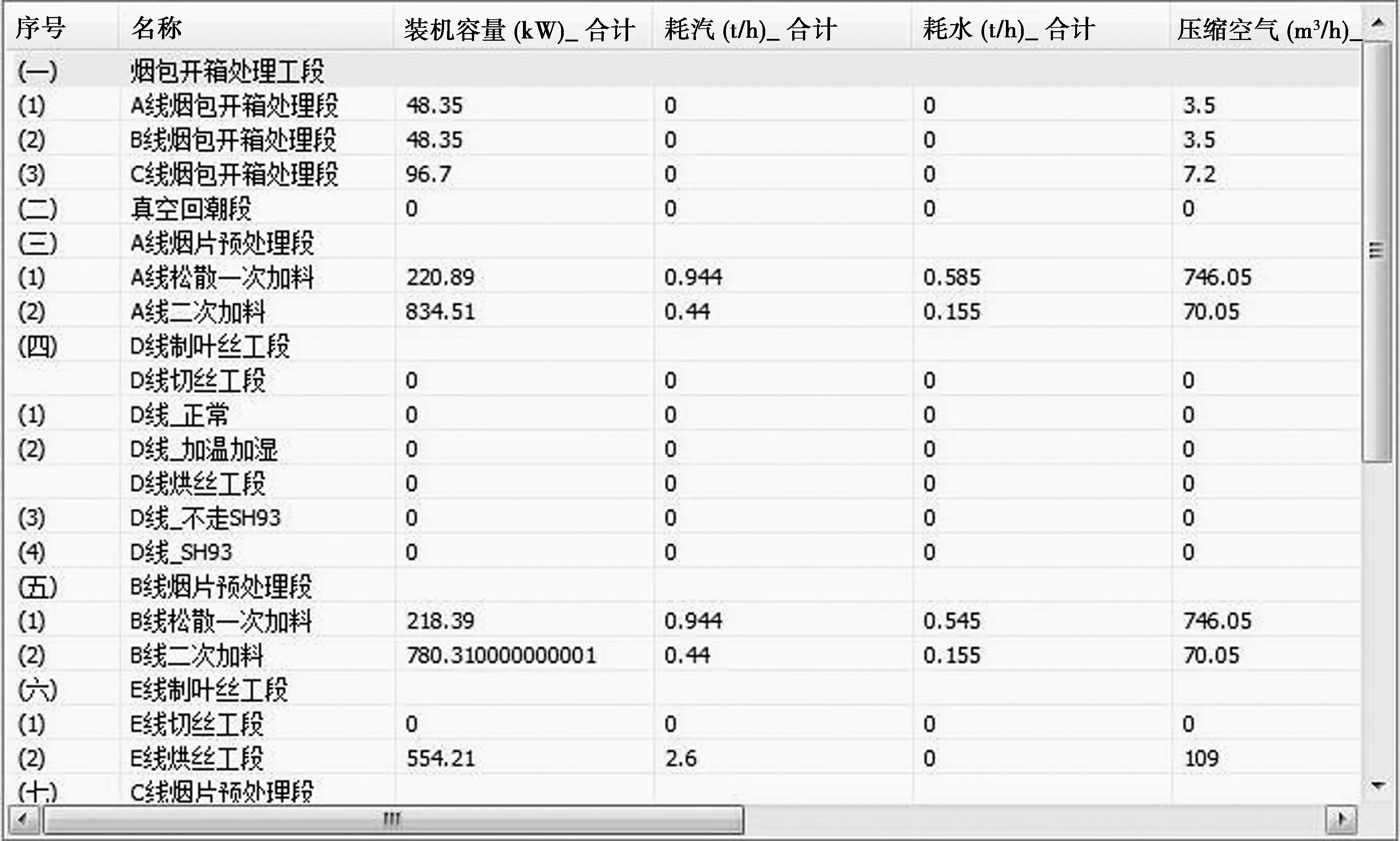

3.1 仿真模型構建

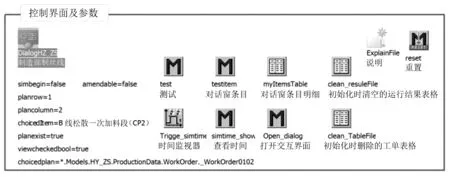

本文仿真模型構建采用了Plant Simulation軟件.根據圖1中制絲工藝流程及卷煙廠制絲生產實際環境,采用仿真軟件,針對生產設備、生產線、生產過程、節拍等,建立結構層次清晰的仿真模型.模型部分輸入數據實例如圖4所示.Plant Simulation模型部分界面如圖5所示.卷煙廠制絲生產數據主要由控制界面及參數、實用方法數據、貯柜數據、顯示數據、生產調度管理數據和物料信息六大部分組成.

圖4 模型部分輸入數據實例

圖5 Plant Simulation模型部分界面

3.2 APS排程算法模型驗證

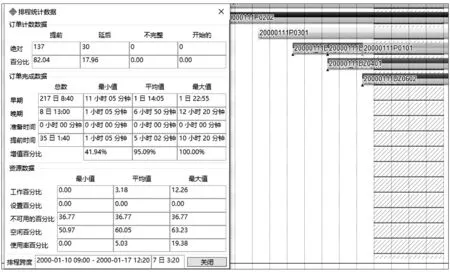

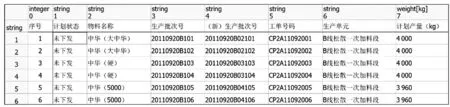

卷煙制絲生產排程仿真模型是在虛擬環境中,對APS排程算法模型及Preactor排程軟件生成的生產任務工單進行預驗的重要工具.通過Plant Simulation軟件的試驗管理器定義試驗功能,將APS排程計劃以數據文檔、Excel格式等導入仿真軟件,配置仿真試驗,驅動由仿真模型建立的虛擬生產線,并通過設置仿真運行的次數和時間,在一次仿真中執行多次試驗,從而達到對APS算法模型的排程效果進行驗證的目的.從圖6所示的某卷煙廠生產排程仿真驗證界面中可以看出,計劃狀態、生產批次號、工單號碼、生產單元、計劃產量等詳細的車間可執行生產計劃.該仿真驗證功能模塊能夠實現APS排程計劃的預演和算法模型的虛擬驗證.這既是對生產計劃可執行性的驗證也是對所設計APS排程方案及算法模型可行性、可靠性的驗證.

圖6 某卷煙廠生產排程仿真驗證界面

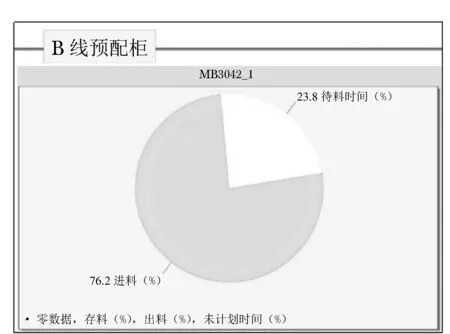

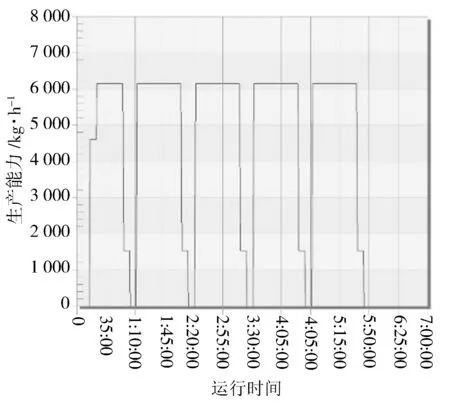

通過APS排程數據驅動仿真軟件建立的虛擬工廠,運行時設備狀態可直觀地展示生產排程計劃的效果及可行性.圖7所示為某卷煙廠制絲生產線上的預配柜利用率的實時顯示界面.圖8所示為垂直分切機的效率曲線.

圖7 預配柜利用率實時顯示界面

從圖7可以看出預配柜的當前狀況及實時利用率;從圖8可以看出垂直分切機的實時運行狀態及設備利用率.對這些排程計劃的虛擬驗證,可以提前了解并檢查生產計劃在車間生產中的執行情況,更好地做出調整對策,從而確保生產計劃在車間生產中的高效完成.

圖8 垂直分切機的效率曲線

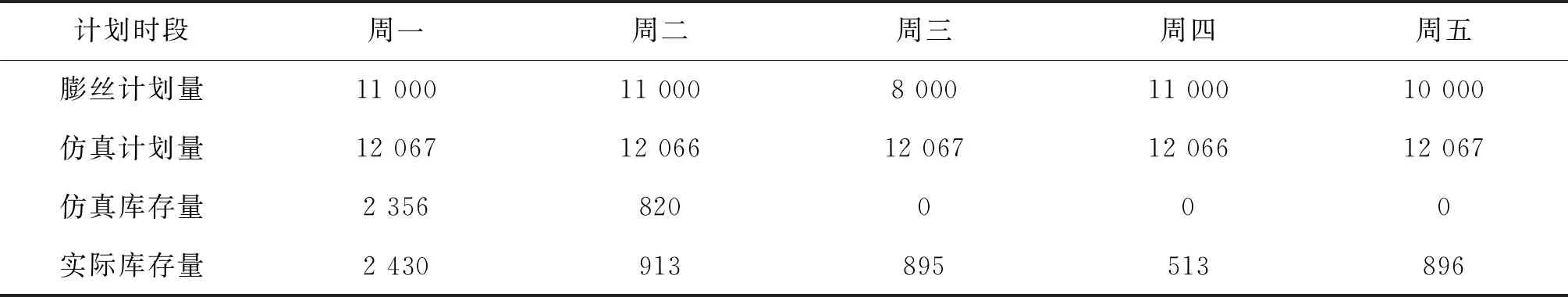

表1所示為某卷煙廠制絲生產APS排程仿真結果與實際生產數據的對比情況.表1將膨絲計劃量、基于APS排程的仿真結果與實際生產數據相比較,結果表明:①膨絲周計劃量為51 000 kg;基于APS排程仿真的膨絲周計劃生產能力可達60 333 kg,APS排程仿真結果符合制絲生產計劃要求.②基于APS排程仿真的最大庫存量為2 356 kg,能夠滿足企業生產要求;③APS排程方案在某卷煙廠制絲生產線中應用,使膨絲計劃量比生產需求目標提高18.3%,優化效果明顯.

表1 某卷煙廠制絲生產APS排程仿真結果與實際生產數據的對比 kg

4 結束語

本文基于卷煙生產工藝及產品生產特點,利用APS優化理論,設計了卷煙生產計劃排程的算法模型與仿真驗證模型.通過卷煙制絲生產計劃方案的設計及仿真驗證模型的構建,實現多種優化算法下求解能滿足生產目標要求且車間可執行的制絲排程計劃方案,較好地解決了卷煙制絲生產計劃的優化問題,為提高卷煙廠制絲生產效率提供了新的方法.采用某卷煙廠實際制絲生產數據對該APS算法模型及求解方法的有效性進行了仿真驗證,結果表明,通過該算法模型解出的制絲計劃在車間內具有可執行性.仿真結果顯示,其膨絲計劃量比生產需求目標提高了18.3%,優化效果明顯.這說明,本文設計的排程方案具有好的可靠性、可行性,能夠為進一步完善卷煙生產計劃提供參考.