專用微型垂直軸風力發動機的仿真分析

楊廣新,關麗榮,朱 智

(1.沈陽理工大學 機械工程學院,遼寧 沈陽 110159;2.沈陽航空航天大學 材料科學與工程學院,遼寧 沈陽 110000)

將風能轉換成電能或者機械能的有效方法是將風力發動機作為升力裝置來運行.根據轉動軸方向的不同,有水平軸風力發動機和垂直軸風力發動機之分.水平軸風力發動機通過螺旋槳式轉子和回轉軸來獲得風能,其轉軸方向與風的方向平行[1-3].垂直軸風力發動機直接使用直的或者彎的葉片轉子捕獲風能,其回轉軸垂直于風的流動方向,可捕捉任何方向的風能[4-5].垂直軸風力發動機風輪葉片及傳動系統受力簡單、可靠性高.垂直軸風力發動機的重力與慣性力的方向始終不變,使得發電機組具有較恒定的受力特性,因此其葉片及傳動系統的疲勞壽命較長[6-7].

本文以選定尺寸的風力驅動探測車專用微型垂直軸風力發動機為研究對象,對其NACA0018翼型葉片進行建模,并采用Abaqus仿真分析軟件,對微型垂直軸風力發動機葉片支撐桿、風力發動機轉軸進行靜力學仿真分析.

1 風力發動機材料及運行環境

風力發動機在465~485 ℃的高溫下運行,要求其材料耐高溫、耐腐蝕.考慮到風力發動機的裝配及運輸問題,應盡可能使用密度小、強度高、力學性能優異的新型材料.經過大量的文獻調研,本文選用航空航天領域已廣泛使用的TC4鈦合金,作為風力驅動探測車的主要材料.探測車質量為5 kg;在10 m/s的額定風速下,額定速度為0.1 m/s;所獲驅動力F=39 N,驅動功率P0=3.9 W.探測車傳動機構的傳動效率β=0.6.風力發動機的直接輸出功率P=6.5 W.

在發動機極限運行溫度為485 ℃時,TC4鈦合金材料的密度為4 440 kg/m3,楊氏模量為70 GPa,泊松比為0.37,屈服強度為583 MPa.

2 NACA0018翼型葉片的設計及建模

垂直軸風力發動機的額定風速V=10 m/s,NACA0018翼型葉片高徑比為1.3,額定風速下的發動機轉速n=120 r/min,風能利用系數Cp=0.28.垂直軸風力發動機的NACA0018翼型葉片為相對彎度0、相對厚度18%的對稱翼型.

風力發動機輸出功率為:

(1)

式中:U為來風速度,U=10 m/s;ρ為空氣密度,ρ=1.29 kg/m3;S為掃風面積,S=0.036 m2.

風力發動機的幾何性能參數如表1所示.

表1 風力發動機的幾何性能參數

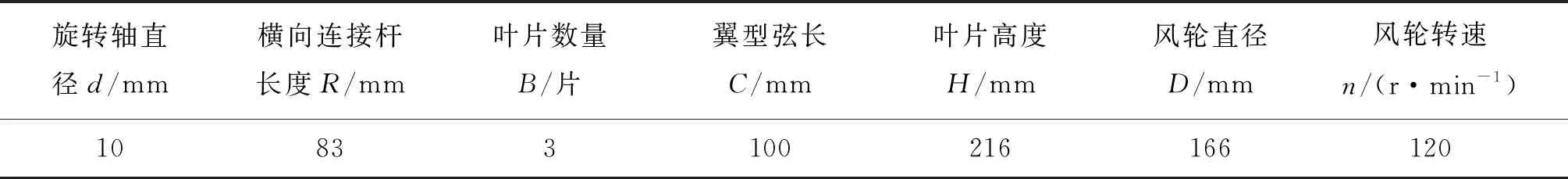

設定翼型的壁厚為2 mm.使用Profili翼型設計軟件生成弦長為100 mm的NACA0018翼型輪廓數據(表2).將表2數據導入SolidWorks軟件,可生成圖1所示的NACA0018翼型模型.

表2 NACA0018翼型輪廓數據

圖1 NACA0018翼型模型

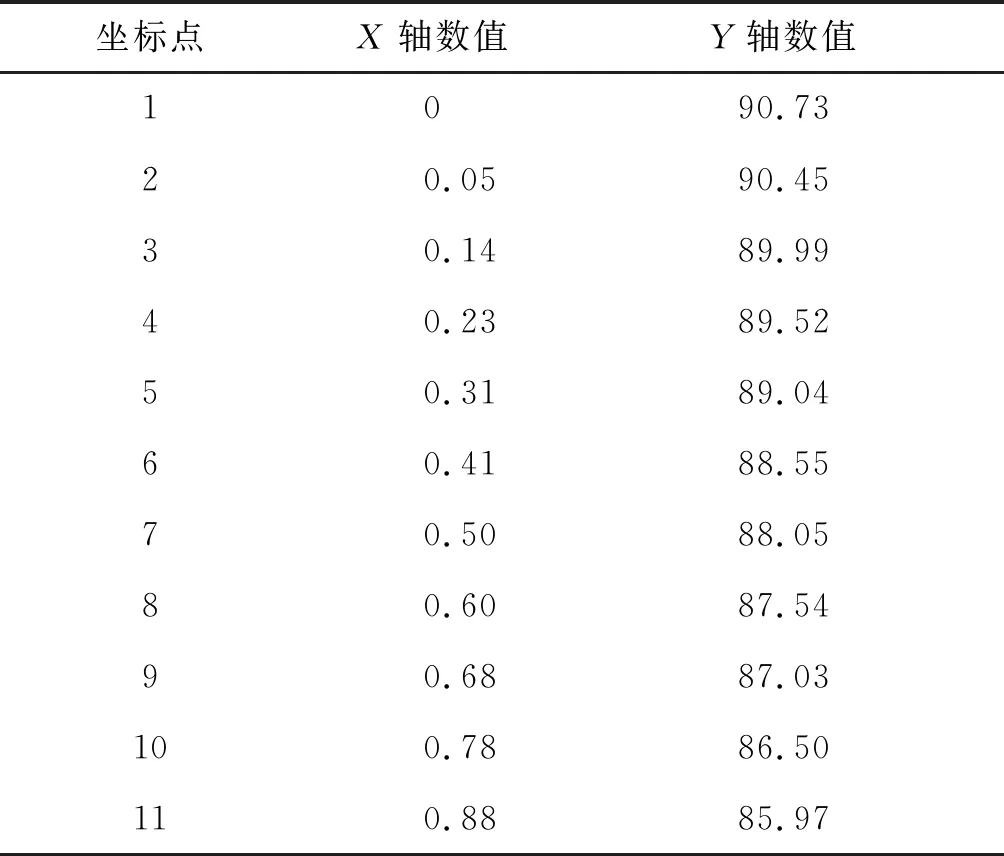

為使NACA0018翼型葉片在運轉過程中具有更好的承載能力和剛度,可在距其兩端30 mm處添加兩條5 mm厚的加強筋.所得NACA0018翼型強化模型如圖2所示.

圖2 NACA0018翼型強化模型

查閱資料,將NACA0018翼型葉片的雷諾數設為300 000,并將其與翼型輪廓數據一起輸入Profili軟件,可得表3所示的NACA0018翼型葉片特征參數.

表3 NACA0018翼型葉片的特征參數

由表3可知,該翼型葉片的升阻比最大值為57.374 3,對應的升力系數Cl=0.981 1,阻力系數Cd=0.017 1.

3 葉片支撐桿靜力學仿真分析

3.1 葉片支撐桿受力分析

當風力驅動探測車以最大速度勻速行駛時,驅動力矩T與阻力矩T阻相等,且T產生于兩個驅動輪.車輪半徑為r=0.031 m,驅動力為F,傳動效率β=0.6,可計算出,T的值為1.2 Nm,風力發動機總輸出扭矩T風的值為2 Nm.風動機葉片數B=3,則每片葉片所產生扭矩的值為0.67 Nm,每片葉片受切向力F1的值為8 N.

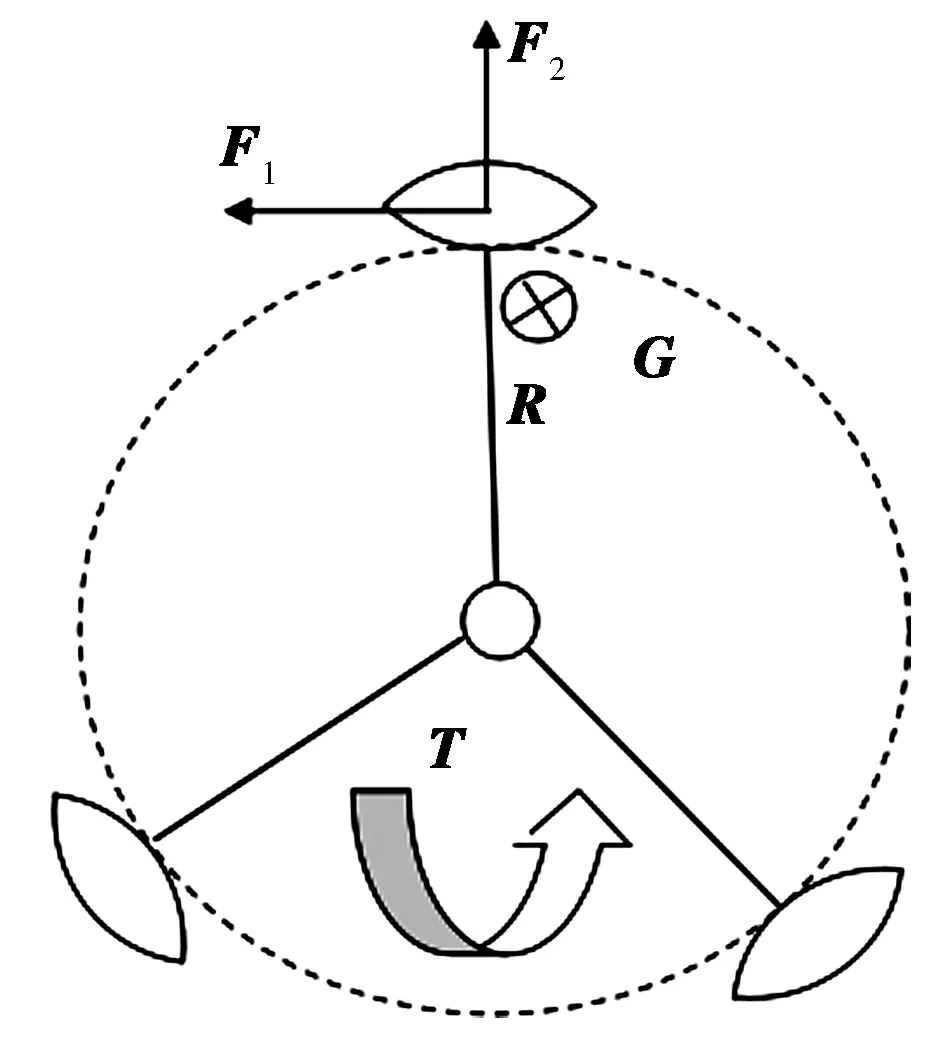

圖3所示為葉片受力情況.葉片的主要受力分別為風能產生的切向力F1、自身重力G以及葉片繞中心旋轉產生的離心力F2.支撐桿產生的彎矩主要是由葉片重力和葉片所受切向力產生的.

圖3 葉片受力情況

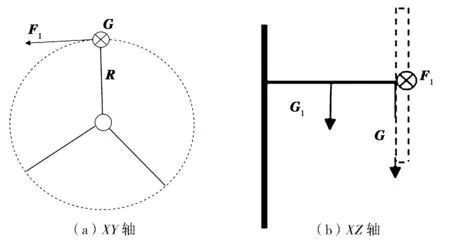

風力發動機葉片支撐桿的長度為R,也是風力發動機的旋轉半徑.可將葉片支撐桿受力模型(圖4)簡化成懸臂梁進行受力分析.

圖4 葉片支撐桿受力分析模型

3.2 葉片支撐桿靜力學模型的建立

支撐桿分別受自身重力G1、葉片重力G、旋轉葉片產生的切向力和離心力4種力的作用.因為離心力對葉片產生的是拉伸作用,對支撐桿的影響較小,所以可暫不考慮.這里只考慮3種力對支撐桿的影響.整車結構復雜,為減小計算量,需簡化模型,將葉片等復雜特征隱去,將葉片對支撐桿的作用簡化為等效載荷施加于支撐桿的端部(圖5).

圖5 葉片支撐桿簡化模型

3.3 約束條件及載荷

(1) 將支撐桿靠近轉軸的端面固定.重力加速度g=9.8 m/s2.將重力賦予整個幾何模型.NACA0018葉片的重力為2.6 N,將葉片的重力以等效載荷的形式施加于支撐桿的端部.

(2) 每個葉片在額定風速下都會產生0.67 Nm的額定轉矩.支撐桿長度為83 mm.葉片所受的切向力為8 N,施加于支撐桿的端部.

3.4 支撐桿的網格劃分

根據支撐桿的特征,采用四節點四面體單元剖分實體,可建立圖6所示的葉片支撐桿網格劃分模型.

圖6 葉片支撐桿的網格劃分模型

3.5 支撐桿靜力學仿真結果的分析

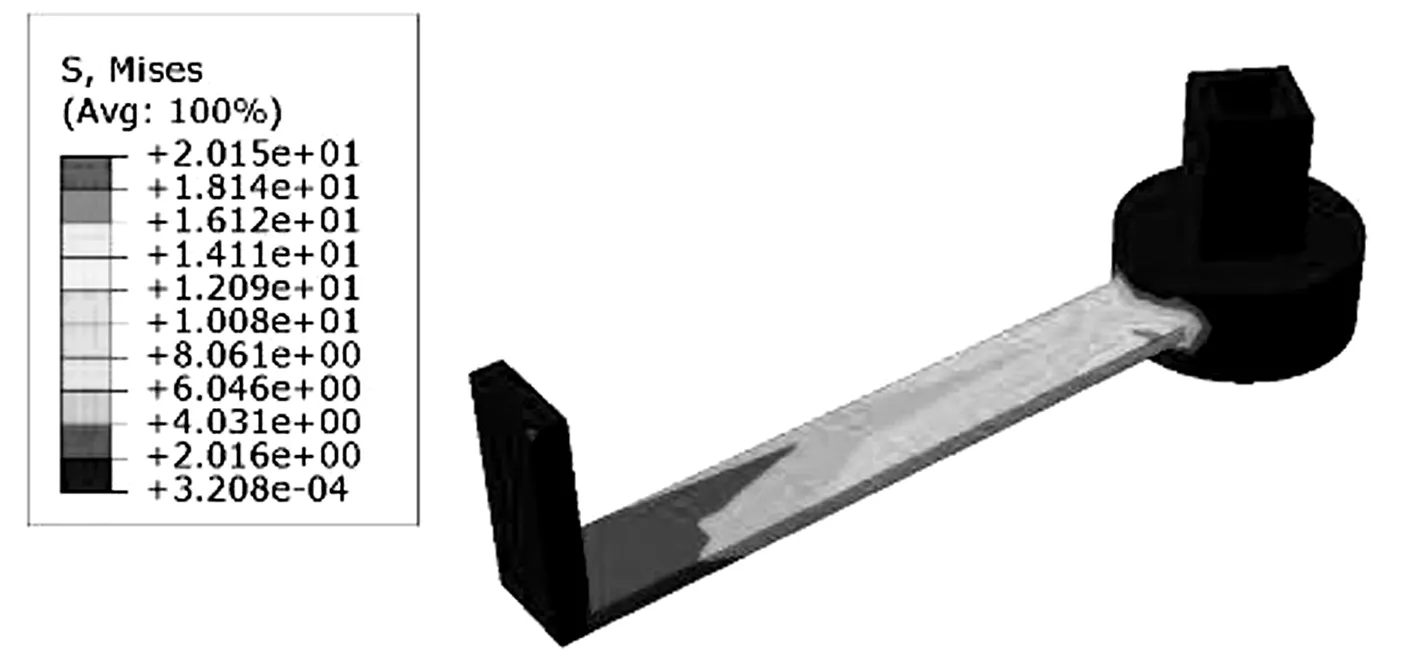

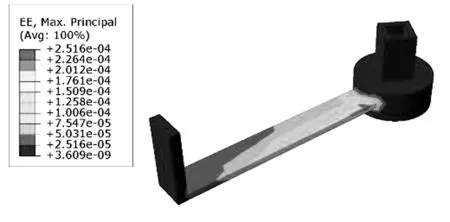

圖7所示為葉片支撐桿在額定風速10 m/s下所受應力及發生變形的仿真分析云圖.

從圖7可以看出:在綜合載荷的作用下,應力主要分布在支撐桿與轉軸的連接處,最大應力為20.15 MPa,遠小于TC4鈦合金的屈服應力;葉片支撐桿沒有發生塑性應變,僅發生了較小的彈性應變,應變為0.000 25 ;風力發動機支撐桿在綜合載荷作用下,端部位移只有0.24 mm,剛性良好.

(a) 應力云圖

(b) 彈性應變云圖

(c) 塑性應變云圖

(d) 端部位移云圖

圖7 葉片支撐桿的仿真分析云圖

4 風力發動機轉軸靜力學仿真分析

在實際運行中,3個葉片通過對應的葉片支撐桿將扭矩傳遞給中間的轉軸,在扭矩的作用下,轉軸可能發生變形,特別是在轉軸下端齒輪卡住的情況下,扭矩完全作用在轉軸上,此時如果發生較大的變形將直接影響功率的輸出,影響整體結構運行的穩定性和運行精度.

4.1 轉軸靜力學模型的建立

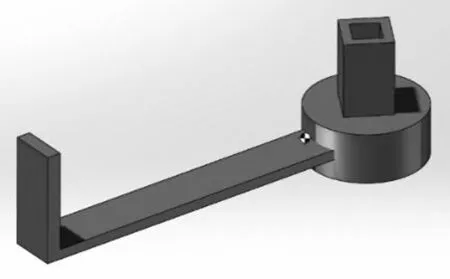

為了減小計算量,需簡化模型,將車體、葉片和支撐桿隱去,將葉片的扭矩作用等效成對應的載荷,直接加載到轉軸上端.簡化后轉軸模型如圖8所示.

4.2 約束條件及載荷

將轉軸下端固定于齒輪表面,忽略轉軸自身重力的影響.在額定風速10 m/s的條件下,3個葉片產生的扭矩共2 Nm,且直接作用在轉軸上端固定支撐桿的圓盤表面.

圖8 簡化后轉軸模型

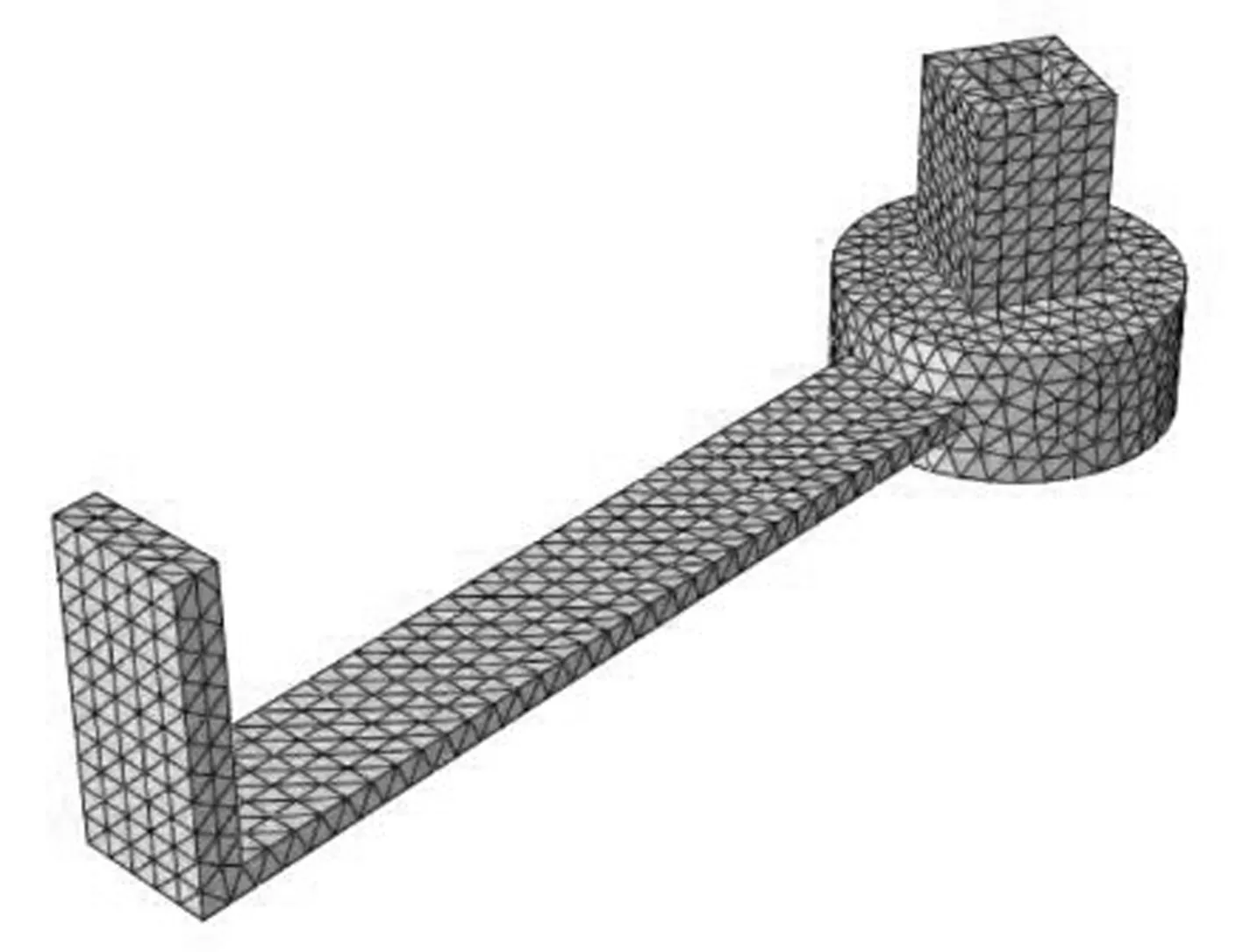

4.3 轉軸的網格劃分

根據轉軸的特征,采用四節點四面體單元剖分實體,可建立圖9所示的轉軸劃分網格模型.

圖9 轉軸的網格劃分模型

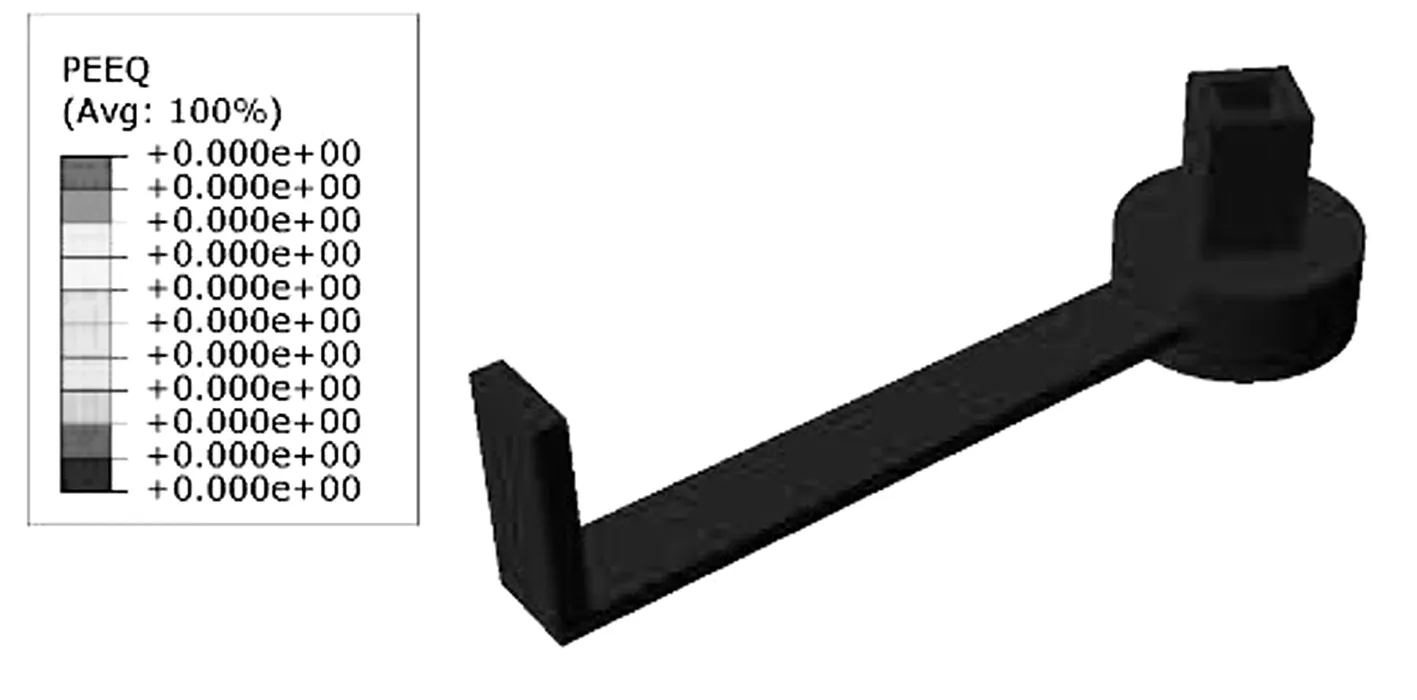

4.4 轉軸靜力學仿真結果的分析

圖10所示為轉軸的仿真分析云圖.

(a) 應力云圖

(b) 彈性應變云圖

(c) 塑性應變云圖

(d) 變形云圖

對圖10分析可知:在葉片轉矩的作用下,轉軸的高應力區域主要分布在轉軸與支撐底座之間的過渡區域,最大應力僅為20.1 MPa,遠遠小于鈦合金的屈服強度;相應的彈性應變為0.000 24,集中在轉軸到支撐底座的過渡區域,與高應力區域相對應,且未發生塑性變形;轉軸的最大變形集中在其上端,且接近于支撐桿,最大變形約為0.12 mm.仿真結果表明,轉軸的設計合理.

5 結束語

本文使用Profili翼型設計軟件生成了所需的NACA0018翼型;將該翼型輪廓數據導入SolidWorks,對翼型進行了詳細的設計;使用Abaqus仿真分析軟件,對所設計風力發動機模型的關鍵部件進行了靜力學仿真分析.對葉片支撐桿和風力發動機轉軸在極限情況下的受力和變形分析可知,即使在極限使用條件下,該風力發動機仍然可以保持良好的工作狀態.