一種麥冬收獲機車架的隨機振動分析

楊 勇,梁尚明,賀亞博

(四川大學機械工程學院,四川 成都 610065)

隨著現代農用機械的高速化、輕量化發展,其振動分析是一個不可忽略的因素。麥冬收獲機大都工作在含有土壤、砂礫、石塊等凹凸不平的農田路面,易在垂直方向發生隨機移動,產生動應力。實驗表明汽車車架斷裂的主要原因是動應力過大[1]。農田路面不平對麥冬收獲機產生隨機激勵,這不僅影響麥冬收獲機的動力性和操縱穩定性,也會加劇損壞車架等零部件。分析掌握麥冬收獲機車架的動態特性是必要的。本文以一種麥冬收獲機車架作為研究對象,基于三維仿真軟件ANSYS Workbench17.0,將路面不平度位移譜密度作為輸入激勵,分析計算其在C級路面的隨機振動響應。

1 隨機振動理論

隨機振動分析是基于概率統計學的一種技術。由于路面隨機激勵是隨時間無規律變化的,因此需要借助概率統計特性方法來描述。使用載荷的概率統計特性表達車輛系統的激勵,得到車輛系統響應的概率統計特性,如應力的概率區間,再通過變換得到響應隨時間(或頻率)的變化關系[2]。

隨機振動分析也叫功率譜密度分析,從統計學的角度出發,將時間歷程統計樣本轉變為功率譜密度函數(PSD),是隨機變量自相關函數的頻域描述,能夠反映隨機載荷的頻率成分,并在此基礎上進行分析,得到響應的概率統計值[3]。本文利用位移功率譜密度分析方法建立路面隨機輸入的頻譜模型,對車架進行隨機振動分析。

路面不平引起的車輛振動,影響到車輛操縱穩定性、行駛平順性和安全性,因此應建立路面不平度的輸入模型,推導路面不平度的功率譜密度值[4-7]。根據ISO/TC 108/SC2N67和GB/T 7031—2005,路面功率譜密度的表達式為

(1)

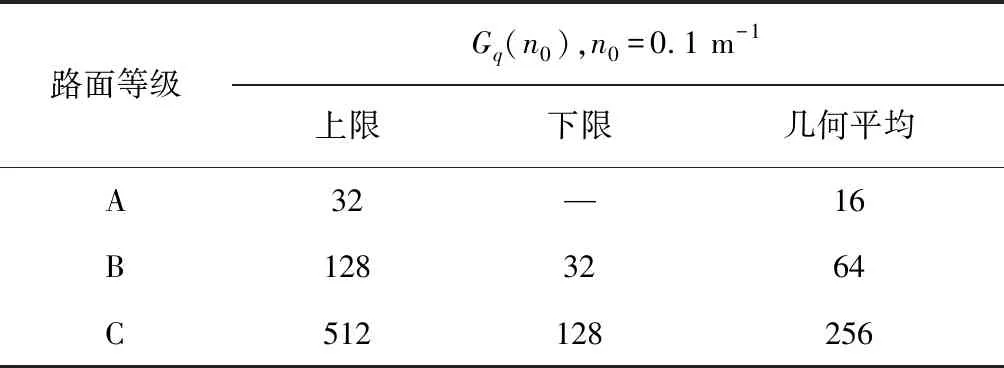

式中:Gq(n)為功率譜密度,m3;Gq(n0)為參考空間頻率n0的路面功率譜密度值,m3;n為空間頻率,m-1;n0為參考空間頻率,n0=0.1 m-1;ω為頻率指數,表示譜密度的頻率結構,一般情況下ω=2。我國常見不同路面級別的對應參數如表1所示。

表1 路面不平度系數取值范圍 10-6m3

考慮到車速,所以把空間頻率功率譜密度Gq(n)轉化為時間頻率功率譜密度Gq(f),其擬合表達式為

(2)

式中:f為時間頻率,f=un;u為車速。

2 車架在路面隨機振動下的響應分析

2.1 車架隨機振動路面譜的確定

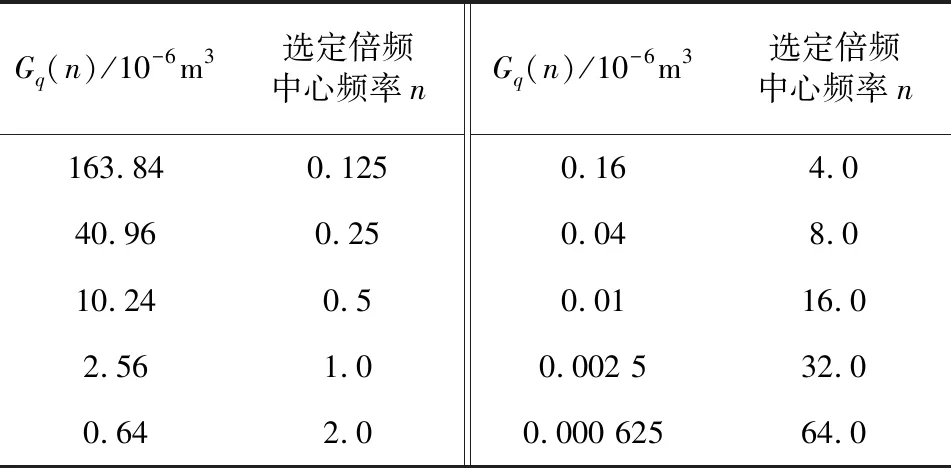

根據GB/T 7031—2005,選取下限空間頻率為0.125,上限空間頻率為64.0。本文將麥冬收獲機以10 km/h速度行駛在C級路面作為行駛工況[8-9],所取路面不平度空間頻率功率譜密度如表2所示。

表2 路面不平度空間頻率功率譜密度表

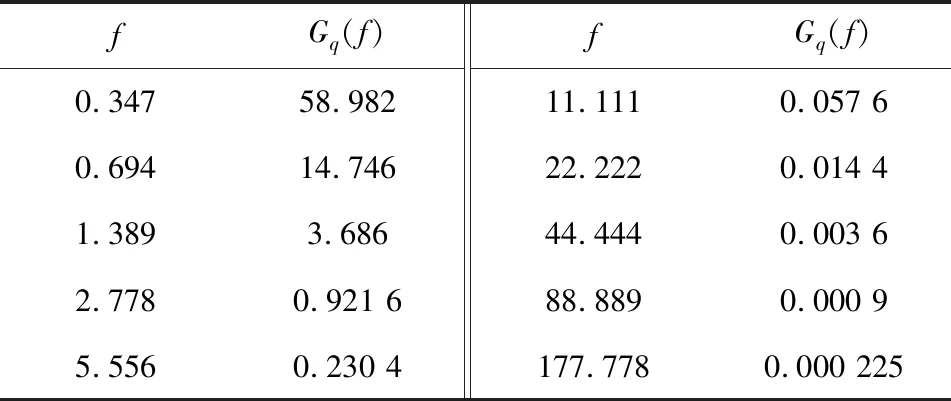

在車架隨機振動分析中,將空間頻率功率譜密度Gq(n)轉化為激勵功率譜密度Gq(f),得到路面不平度位移譜密度,如表3所示。表中,f為時間頻率,Gq(f)為位移譜密度,mm2·s。

表3 路面不平度位移譜密度表

2.2 車架模態分析求解

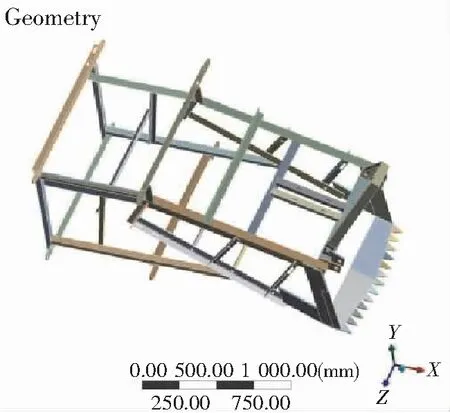

1)導入車架分析模型。通過SolidWorks軟件建立并簡化車架模型,再導入Workbench軟件中,如圖1所示。

圖1 車架分析模型圖

2)材料的選擇。在Workbench中添加對應的零件材料,挖掘鏟材料為Q235,車架材料為45號鋼,其主要性能參數見表4。

表4 車架零件材料參數

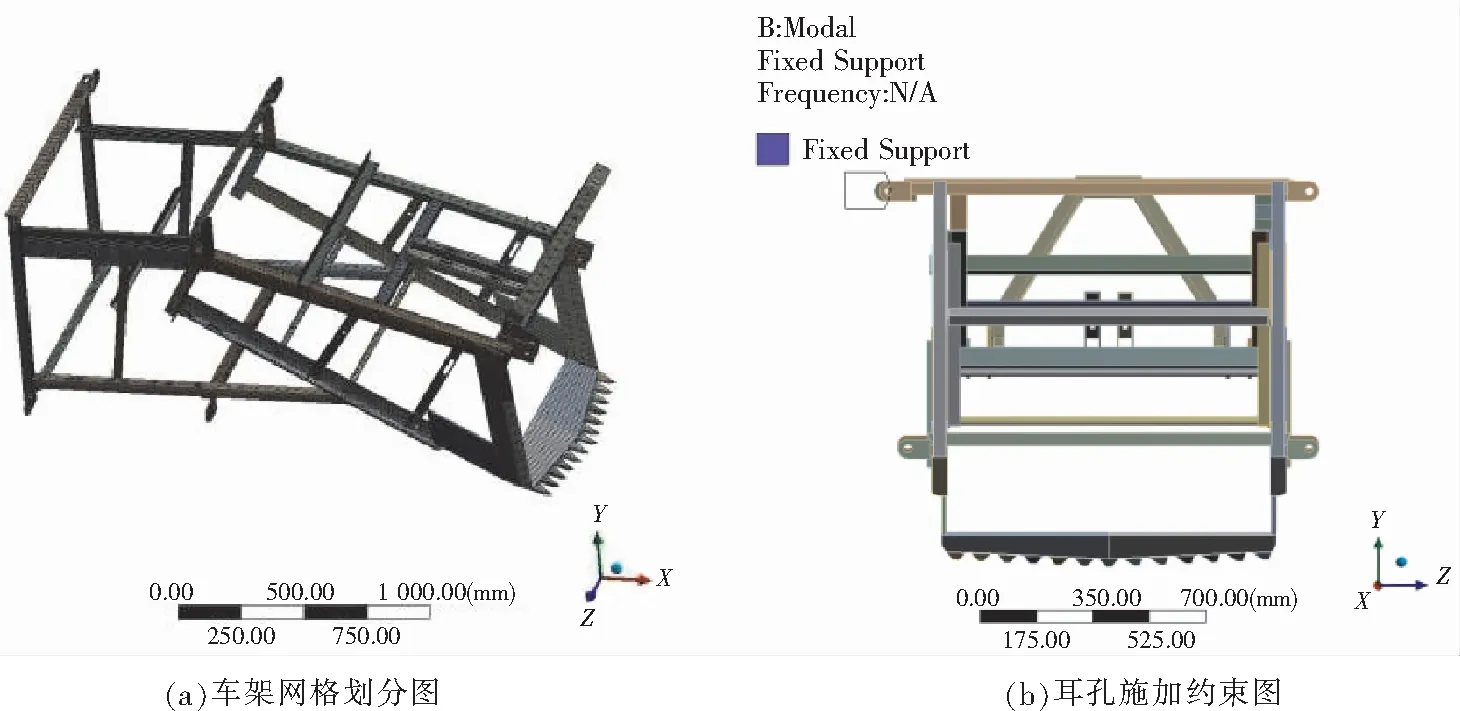

3)網格劃分與約束條件。進行有限元分析,必須要進行網格劃分。對車架進行網格劃分時,采用四面體算法,并設置全局網格單元大小為10 mm,這既保證合適的計算量,也能達到計算精度。統計劃分出60萬7 872個單元和111萬7 810個節點。同時對車架后端面矩形架的耳孔施加固定約束。網格劃分結果和約束條件如圖2所示。

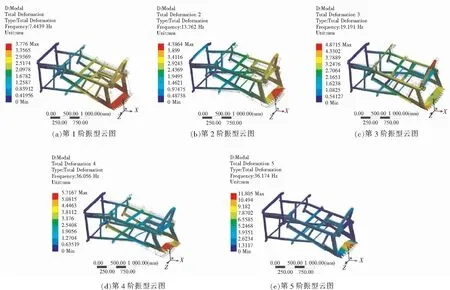

本文求解了車架20階模態,本文給出前5階振型云圖,如圖3所示。

圖2 網格劃分結果和約束條件

圖3 車架前5階振型云圖

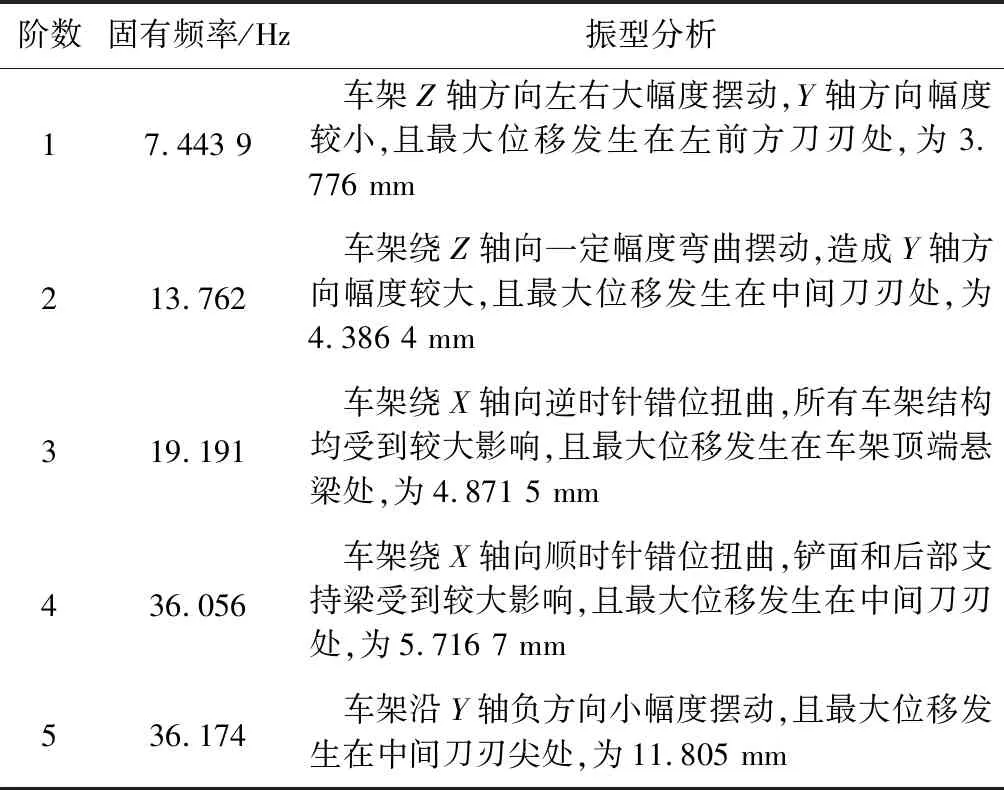

對車架前5階模態分析其固有頻率和振型,如表5所示。匯總車架前20階模態結果如表6所示。

表5 車架前5階固有頻率及振型分析

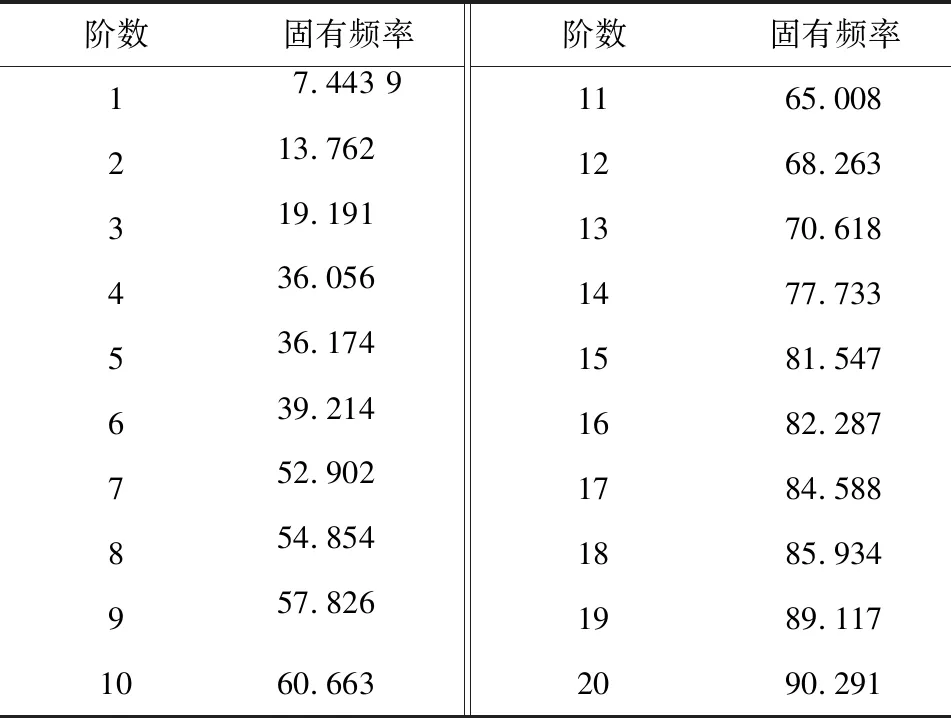

表6 前20階固有頻率 Hz

3 隨機振動求解結果及分析

3.1 路面隨機振動激勵下的應力位移結果

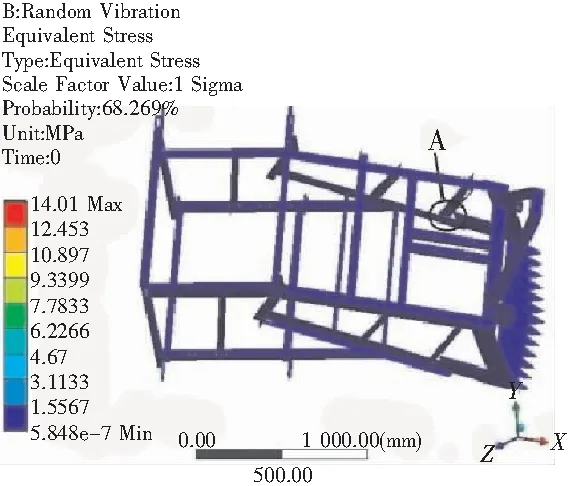

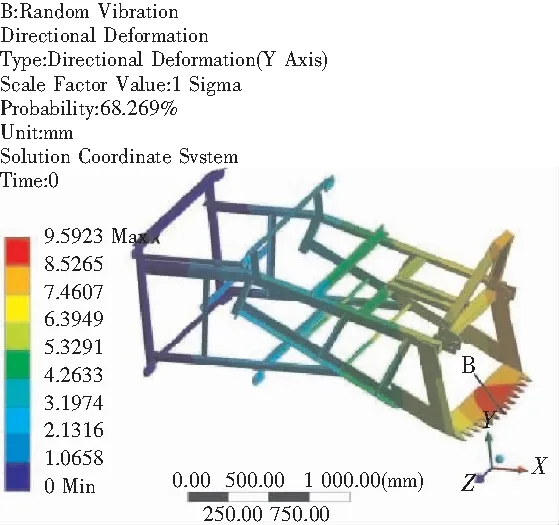

基于ANSYS Workbench17.0分析得到麥冬收獲機車架在隨機振動下的Y方向位移云圖和等效應力云圖,其中1σ應力與位移云圖如圖4和圖5所示,圖中A、B表示發生最大應力、位移的位置。車架1σ最大等效應力為14.01 MPa(遠小于材料的屈服強度)。由圖5可知,最大位移量為9.592 3 mm。路面隨機振動激勵對車架的前端振動影響明顯,而車架中間及后端部位波及不大。由于發動機產生規律性振動及車架中前端還裝配有減速器、發動機等部件,因此車架振動位移量加大,當車架受到多次隨機激勵時車架前端挖掘鏟板可能產生裂紋甚至斷裂。

圖4 1σ應力云圖

圖5 1σ位移云圖

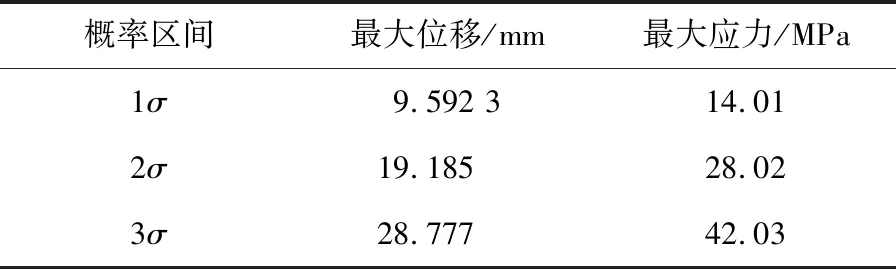

概率區間2σ、3σ的應力最大位置及應力大體分布情況仍與1σ的應力相同,其最大位移和最大應力值,如表7所示。

表7 各概率區間的應力位移統計

3.2 路面隨機振動激勵下的動態響應分析

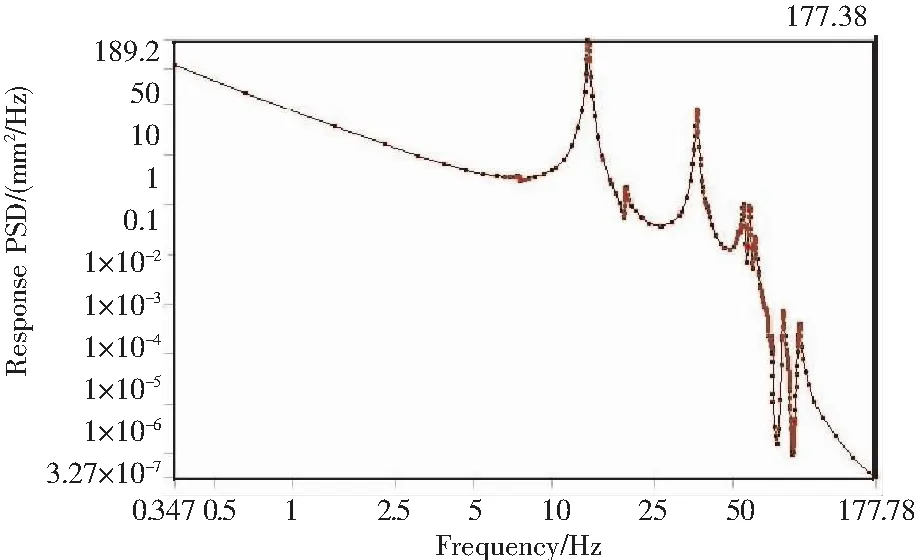

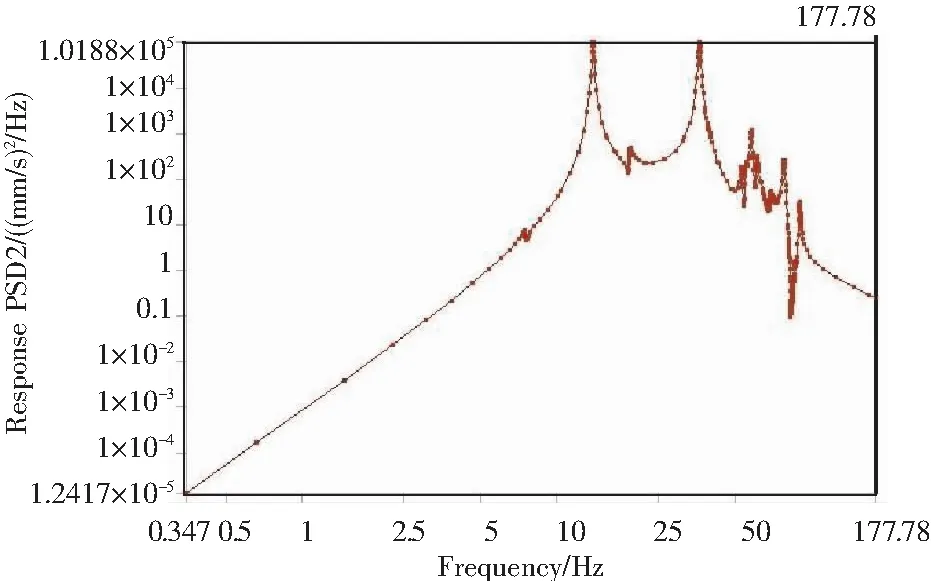

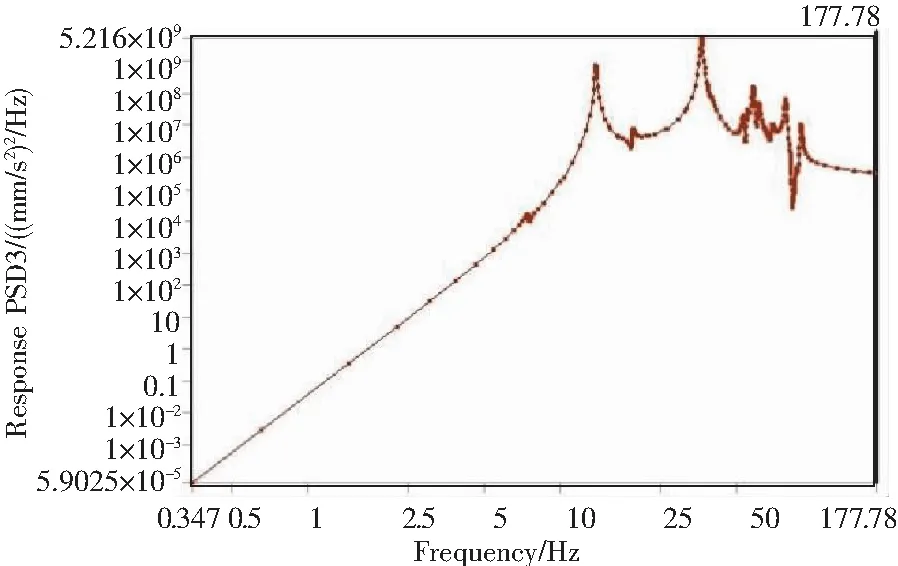

根據應力位移的求解結果,在有限元軟件的仿真環境下,選取車架模型上振幅最大的位置,即圖5中B處標記位置,插入節點PSD曲線,將進一步獲得該處位移、速度和加速度的動態響應曲線,如圖6-8所示。

由圖6可知,在位移響應功率譜密度曲線中,有1個極大值,其對應的頻率為13.761 Hz;由圖7可知,在速度響應功率譜密度曲線中,有2個極大值,其對應的頻率分別為13.764 Hz和36.165 Hz。比對模態分析結果,車架位移、速度的階躍峰值響應均出現在第2階、5階車架固有頻率處。由圖8可知,在加速度響應功率譜密度曲線中,在同樣的位置也出現了2個極大值。

圖6 Y方向上的位移響應曲線

圖7 Y方向上的速度響應曲線

圖8 Y方向上的加速度響應曲線

可見,麥冬收獲機在隨機工況下,車架在第2階、5階固有頻率時引起較大振動。麥冬收獲機田間作業時,由于路面不平度導致車輪的隨機激振頻率一般在25 Hz左右,同時其發動機怠速工況(轉速650 r/min)時的激勵頻率為32.5 Hz左右[10],都錯開了車架的固有頻率,所以共振發生的可能性較小,保證了車架工作的穩定性和可靠性。實際分析中,主要考慮加速度響應,在此激勵頻率下,車架受沖擊嚴重,易彎曲變形,對應的最大變形在車架挖掘鏟板中間處,最大位移為9.592 3 mm。

4 結束語

本文基于ANSYS workbench17.0分析了一種麥冬收獲機在路面隨機激勵作用下車架的應力、位移及動態響應。

1)通過分析應力和位移結果,發現車架在路面隨機振動激勵作用下,最大應力位于第4橫梁與第5縱梁的交接處,此位置也是第3鏈輪與機架交接處。雖其處于材料屈服強度內,但車架應力分布不均,局部應力峰值較大;故需要優化改進。整個車架振幅最大處位于車架前端挖掘鏟鏟板及車架懸梁處,最大位移為9.592 3 mm,車架中間及后端振幅較小。

2)通過隨機振動動態響應分析,發現車架中段配有減速器,末端裝配有車架動力部件和其他總成部件,這樣會導致車架振動位移加大,在路面激勵作用下車架在第2階、5階固有頻率時的位移、速度和加速度響應最為明顯,因此,在進行整車設計時應避免麥冬收獲機其他部件的固有頻率與車架的第2階、5階頻率相等或相近,以避免發生共振。