BP神經網絡結合遺傳算法優化玫瑰茄火龍果固體飲料工藝條件

鐘旭美,陳銘中*,莊婕,陳勇,劉家靖,楊紫褀

1(陽江職業技術學院,廣東 陽江,529566) 2(廣東祺盛農業科技有限公司,廣東 陽江,529566)

玫瑰茄[1]含有豐富的有機酸、維生素、礦物質、氨基酸、酚類、生物堿和大量的天然色素[2],具有抗氧化[3]、降血脂和養顏美容等保健功能。玫瑰茄提取物[4]可抑制化學物質致結腸癌化的作用;火龍果被譽為“長壽果”、“仙人果”,營養豐富,含有天然色素、有機酸、膳食纖維及鉀、鈣、鎂、磷等多種物質,天然色素[5-7]中花色苷有抗氧化作用,Vc有美白皮膚的功效。噴霧干燥法[8-10]是一種高新技術,可改善物質的溶解性,較好地保持原料的營養成分和色澤等[11-12]。利用玫瑰茄、火龍果進行產品深加工開發具有十分重大的經濟前景,關于玫瑰茄火龍果固體飲料的文獻未見報道,市面上也未有該產品。

本實驗充分利用陽江當地的豐富資源、積極開展玫瑰茄火龍果的深加工,以玫瑰茄火龍果為原料,壁材為輔料,研制玫瑰茄火龍果固體飲料[13-14],根據噴霧干燥工藝參數的進風溫度,進料速度,風機速度3個因素對出粉率的影響進行研究,運用BP神經網絡(back propagation neural network, BP-NN)結合遺傳算法(genetic algorithm,GA)得到噴霧干燥的最佳工藝,優化噴霧干燥工藝參數,生產玫瑰茄火龍果粉,提高玫瑰茄火龍果產品的附加值,解決玫瑰茄火龍果豐收后的出路問題,為玫瑰茄火龍果等農產品的深加工提供借鑒[16-17]。

1 材料與方法

1.1 材料與試劑

紅肉火龍果、玫瑰茄干,廣東祺盛農業科技有限公司;麥芽糊精,山東西王糖業有限公司;阿拉伯膠、可溶性淀粉、水溶性淀粉,宏大生物科技有限公司;β-環狀糊精,郁南縣永光環狀糊精有限公司;玉米變性淀粉,山東眾友生物科技有限公司;白砂糖、木糖醇、甜菊糖,市售。

1.2 儀器與設備

YC-1800實驗型噴霧干燥機,上海雅程儀器設備有限公司;FJ-200S數顯高速均質機,杭州齊威儀器有限公司;DK-S26電熱恒溫水浴鍋,上海精宏實驗設備有限公司;HM740海氏多功能廚師機,海氏集團。

1.3 方法

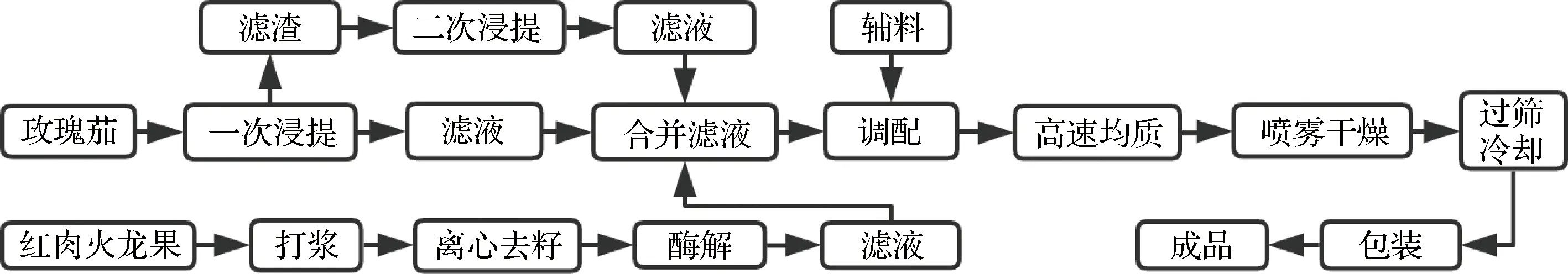

1.3.1 工藝流程

工藝流程如圖1所示。

1.3.2 操作要點

選果:挑選大小一致的玫瑰茄干,用清水清洗1遍;挑選新鮮、無病蟲害、大小一致、飽滿且成熟的火龍果,用流動的清水將火龍果表面清洗3次。浸泡:將玫瑰茄浸泡在水中,設定不同水比例、溫度、時間。打漿:將火龍果去皮,用打漿機打碎至無大塊果肉果醬;過濾:將火龍果過漿用紗布以及過濾網過濾將果漿中火龍果籽去除。加汁:往火龍果汁里面加入玫瑰茄溶液搖至混勻。加入壁材:加入不同比例的麥芽糊精、阿拉伯膠、β-環狀糊精、可溶性淀粉等壁材,放置在均質機上以12 000 r/min均質5 min。噴霧干燥:把溶液放到噴霧干燥器中進行干燥,并設定一定的參數,迅速收集噴霧干燥后的火龍果玫瑰茄干粉,密封保存。

圖1 玫瑰茄火龍果固體飲料工藝流程圖Fig.1 Process flow chart of rosette and dragon fruit solid beverage

1.3.3 噴霧干燥單因素工藝優化

本實驗主要從玫瑰茄火龍果提取液濃度、壁材添加量、噴霧干燥的進風溫度、進料速度、風機速度5個方面工藝參數進行玫瑰茄火龍果固體飲料的配方優化。

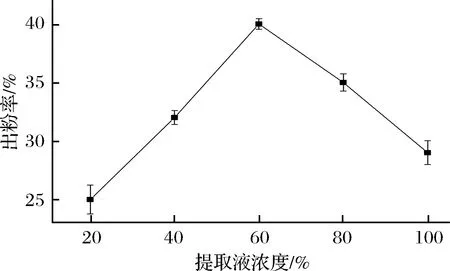

1.3.3.1 提取液濃度的影響[18]

在玫瑰茄火龍果固體飲料的制備中,提取液用量決定了物料的固形物含量,它的多少對于成品的出粉率和質量影響很大。本實驗噴霧料液中提取液濃度分別為質量分數20%、40%、60%、80%、100%,噴霧干燥后,對成品出粉率進行比較。

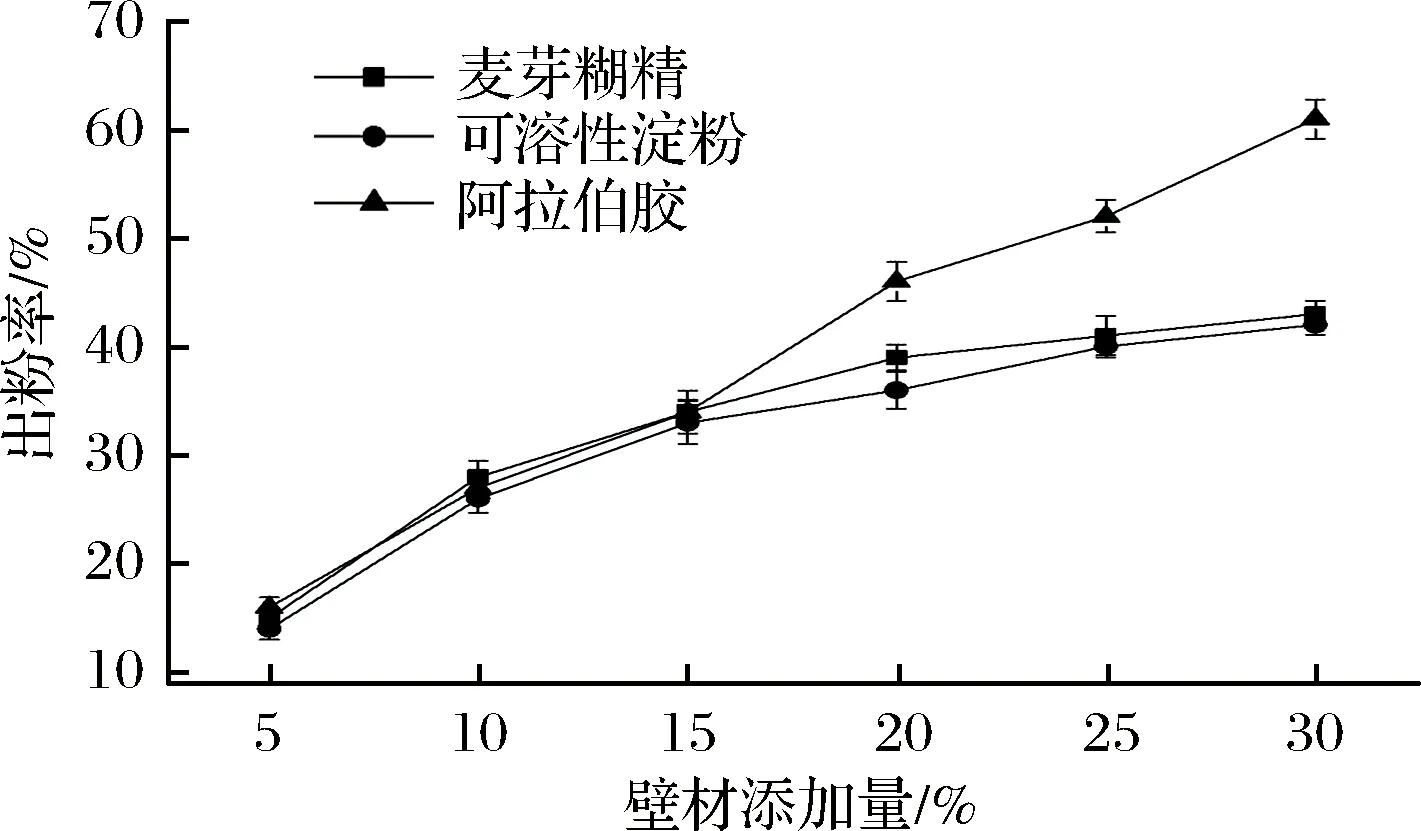

1.3.3.2 壁材添加量的影響[19]

在預備實驗中,使用β-環狀糊精、玉米淀粉、水溶性淀粉、麥芽糊精、可溶性淀粉、阿拉伯膠共6種壁材,得出結論β-環狀糊精、玉米淀粉、水溶性淀粉3種壁材不適用于本實驗。因此研究使用麥芽糊精、可溶性淀粉、阿拉伯膠3種壁材,在進風溫度135℃、進料速度18 mL/min、風機速度3.3 m3/min的條件下,分別研究其添加量為料液濃度的5%、10%、15%、20%、25%、30%對玫瑰茄火龍果出粉率的影響。

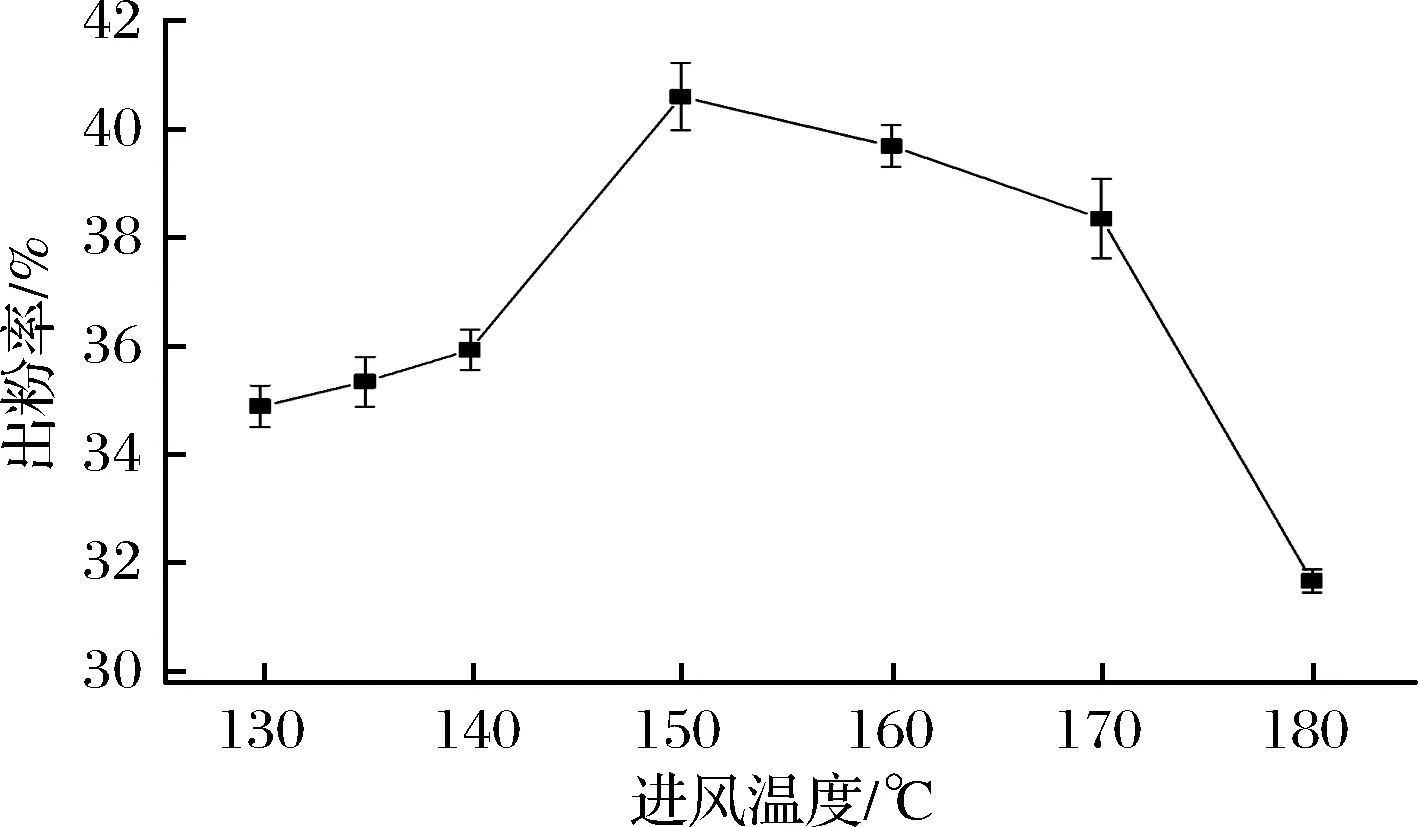

1.3.3.3 進風溫度的影響[20]

在進料速度18 mL/min、風機速度3.3 m3/min、麥芽糊精添加量、可溶性淀粉添加量、阿拉伯膠添加量分別為料液濃度的25%、15%、5%的條件下,分別研究進風溫度130、135、140、150、160、170、180 ℃對玫瑰茄火龍果固體飲料出粉率的影響。

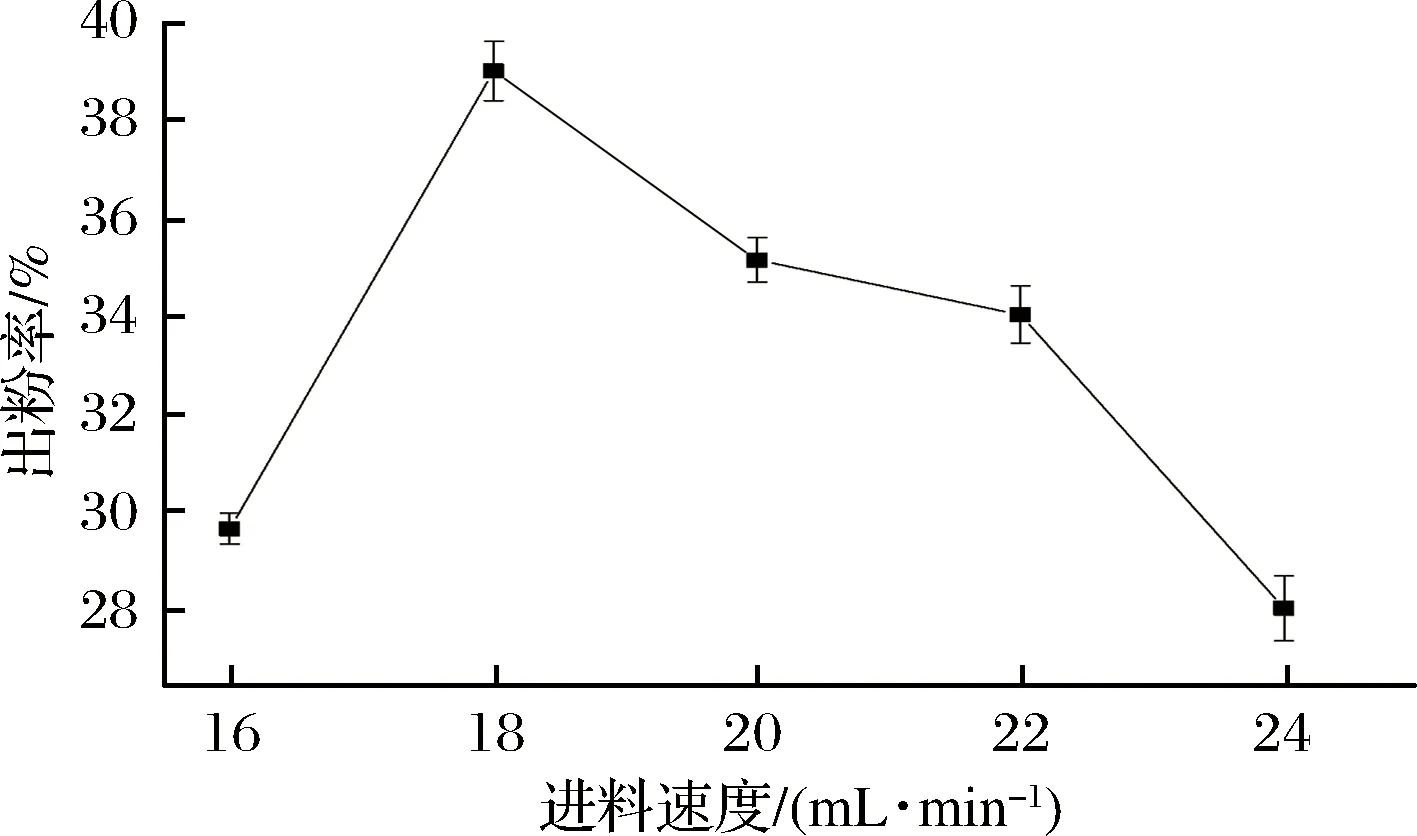

1.3.3.4 進料速度的影響[21]

在進風溫度135 ℃、風機速度3.3 m3/min、麥芽糊精添加量、可溶性淀粉添加量、阿拉伯膠添加量分別為料液濃度的25%、15%、5%的條件下,分別研究進料速度16、18、20、22、24 mL/min對玫瑰茄火龍果固體飲料出粉率的影響。

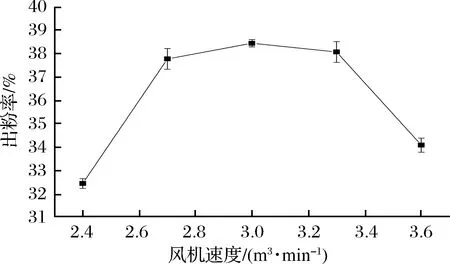

1.3.3.5 風機速度的影響[22]

在進風溫度135 ℃、進料速度18 mL/min、麥芽糊精添加量、可溶性淀粉添加量、阿拉伯膠添加量分別為料液濃度的25%、15%、5%的條件下,分別研究風機速度2.4、2.7、3.0、3.3、3.6 m3/min對玫瑰茄火龍果固體飲料出粉率的影響。

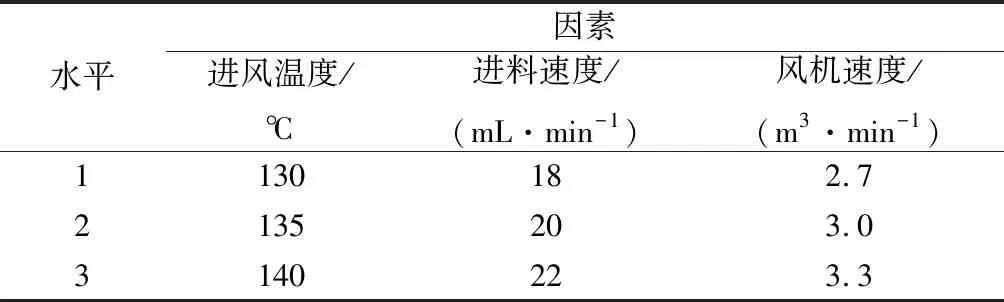

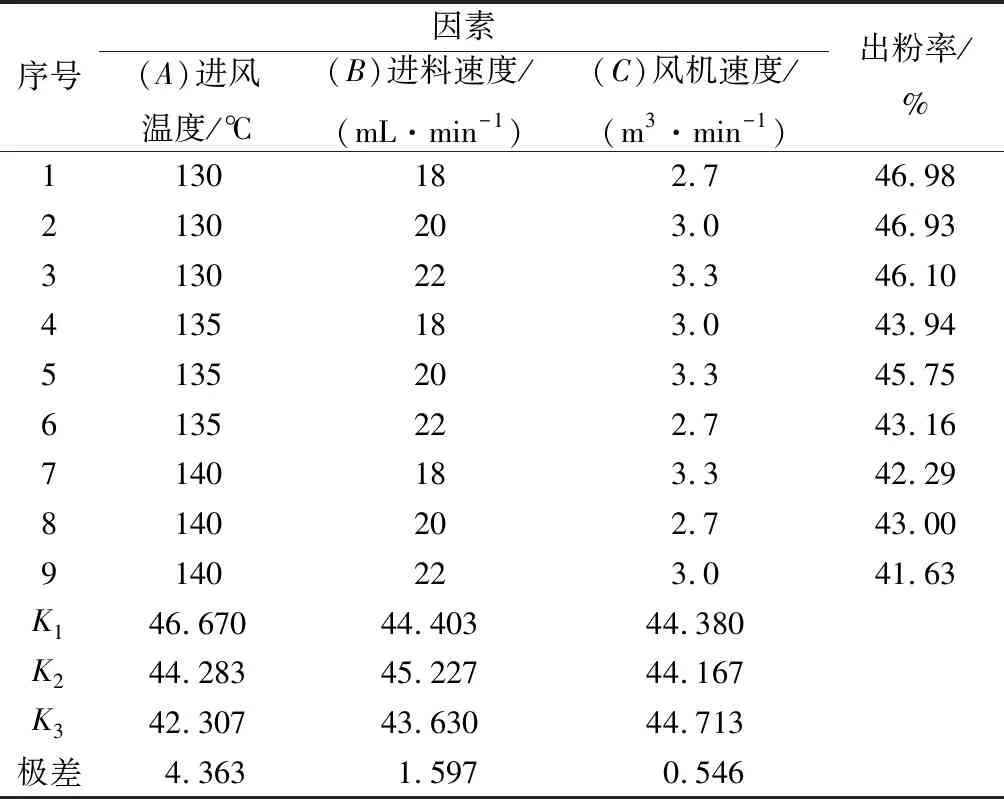

1.4 正交試驗法制定噴霧干燥實驗

根據單因素實驗結果,確定影響噴霧干燥過程的進風溫度、進料速度、風機速度3個因數和3個水平(見表1),采用正交試驗設計溫度、進料、風機的噴霧干燥工藝組合。選用L9(34)正交表,以出粉率為評價指標進行分析。

表1 正交實驗因素水平表Table 1 Orthogonal experiment factor level table

1.5 神經網絡與遺傳算法優化工藝

1.5.1 BP-NN的建立

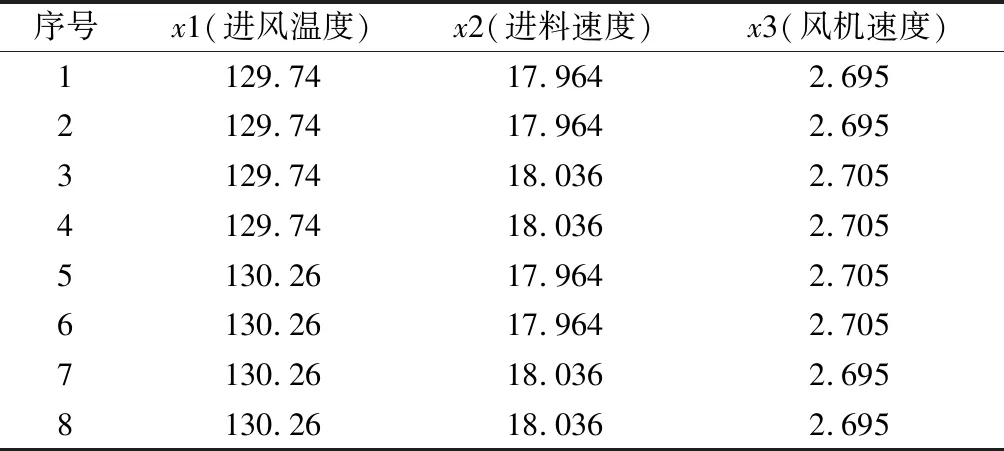

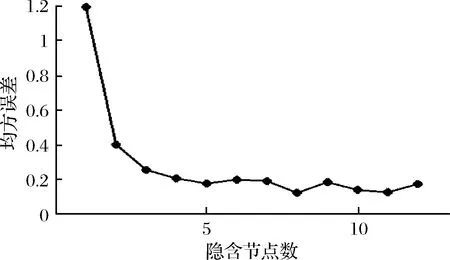

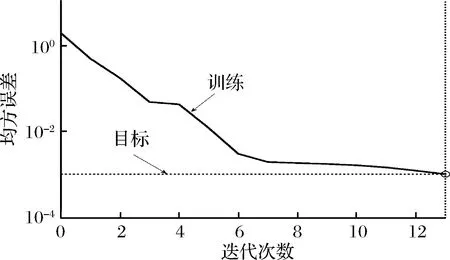

BP-NN是人工神經網絡中最具代表性和應用最為廣泛的一種非線性擬合方法[23]。本研究基于正交實驗數據建立BP-NN模型進行擬合和預測[24],但由于BP-NN需要大量樣本數據進行訓練,故增加了虛擬樣本量,虛擬樣本的生成方法是在每個實際樣本的各變量增加一個±Δi值[25-26],本文Δi取0.2%,根據L8(27)正交設計表,使每個實際樣本產生8個虛擬樣本,由此得到72個虛擬樣本,增加了訓練樣本的代表性,加上9個實際樣本,參加BP-NN訓練和測試的樣本共81個,其中選61個作為訓練集,20個作為測試集,表2是以第1個實驗數據構建的虛擬樣品參數。采用包含1個隱含層的3層BP-NN建模以逼近存在于訓練數據間的函數關系,其中影響神經網絡建模效果的參數為隱含層的神經元數量,根據公式[27](1)考察隱含層節點數p=1~12時的BP-NN模型,以預測結果的均方誤差(RMSE)確定隱含層神經元數,以預測相關系數R和預測結果的相對誤差評價BP-NN模型的有效性。

(1)

式中,p,隱含層神經元數;m,輸入神經元數;n,輸出層神經元數;q,經驗值(1≤q≤10)。

表2 第1個實驗數據構建的虛擬樣品Table 2 Virtual sample constructed by the first experimental data

1.5.2 GA尋優

建立穩健的BP-NN模型后,采用Matlab 2014b結合GAOT遺傳算法工具箱編程,優化玫瑰茄火龍果固體飲料的工藝參數,得到最大出粉率和對應的最優工藝參數。在GA程序中,設定最大進化代數500,種群大小30,變異概率0.05,交叉概率為默認值,運行Matlab軟件程序,尋找最佳工藝參數。得到最佳工藝參數后,進行驗證實驗。

1.6 指標的測定

1.6.1 產品得率(出粉率)的測定

產品得率(出粉率)的測定如公式(2)。

(2)

式中,X,產品出粉率,%;M,噴霧干燥后玫瑰茄火龍果固體飲料粉末的質量,g;M0,噴霧干燥前玫瑰茄火龍果固體飲料汁中總固形物質質量與添加壁材量的總和,g。

1.6.2 溶解性和水分測定

測定方法:將5 g玫瑰茄火龍果固體飲料粉末溶于25 ℃、100 mL的水中,同時開動攪拌器勻速攪動(轉速750 r/min),記錄攪拌開始到粉末完全溶解所需時間。溶解過程中觀察有無結塊和沉淀,溶液是否均勻穩定。

水分含量測定按照GB 5009.3—2016測定。

2 結果與分析

2.1 噴霧干燥單因素試驗結果

2.1.1 提取液濃度對出粉率的影響

由圖2可知,出粉率隨提取液濃度的增加而變大,增加到60%用量后,出粉率反而下降,主要是低固形物含量時,隨著提取液濃度的增加,提高了噴霧干燥的效率,從而提升產品的出粉率;當提取液濃度增加到一定程度后,固形物含量高,進一步提高提取液濃度增加了料液的黏度,影響了霧化效果,從而造成出粉率下降。由粉末的外觀品質和出粉率綜合評價,確定提取液濃度為料液的60%。

圖2 提取液濃度比例對固體飲料出粉率的影響Fig.2 Effect of concentration ratio of extract on powder yield of solid beverage

2.1.2 壁材添加量的影響

由圖3可知,隨著各種壁材添加量的添加,出粉率逐漸上升,但過高的壁材添加量會影響產品的口感和外觀;若壁材添加過少,使物料無法被完全包埋,易出現黏壁現象,同時影響產品的溶解性和芯材穩定性。根據口感、外觀、溶解性和出粉率,綜合評價選出使用麥芽糊精25%、可溶性淀粉15%和阿拉伯膠5%作為實驗的復合壁材。

圖3 壁材添加量對固體飲料出粉率的影響Fig.3 Effect of wall material addition on powder yield of solid beverage

2.1.3 進風溫度的影響

由圖4可知,隨著進風溫度的升高,出粉率呈現先增加后降低的趨勢。當進風溫度為150 ℃時,出粉率達到最大值,這是由于較高的進風溫度使得氣流分子無規則運動的劇烈程度加快,料液對流傳熱傳質的催動力增強,其干燥速率得到提高,當進風溫度低于150 ℃時,出粉率較低,且粉末的風味出現焦味,這是因為較低進風溫度下,料液干燥速率較低,料液因干燥不充分而易造成黏壁,甚至出現流液現象;當進風溫度大于150 ℃時,隨著溫度的升高,出粉率反而下降,可能是因為過高的進風溫度,使物料在干燥塔壁內發生焦糖化反應,出現少量的黏壁現象,且溫度過高使玫瑰茄火龍果粉末出現燒焦味,粉末變成粉褐色,影響產品外觀品質。由粉末的外觀品質和出粉率綜合評價,確定進風溫度的范圍130~140 ℃。

圖4 進風溫度對固體飲料出粉率的影響Fig.4 Effect of inlet air temperature on powder yield of solid beverage

2.1.4 進料速度的影響

由圖5可知,隨著進料速度的增大,出粉率呈增長趨勢,但達到18 mL/min后,出粉率開始降低,這是因為進料速度低時,物料的噴霧干燥效率低,造成出粉率低,而加快進料速度有利于提高噴霧干燥的效率,但是速度過快,霧滴變大,超過霧化室的干燥能力,無法及時充分干燥物料,導致水分蒸發不徹底,造成嚴重的掛壁現象,收集的粉末減少。

圖5 進料速度對固體飲料出粉率的影響Fig.5 Effect of feed speed on powder yield of solid beverage

除此之外,進料速度過低致使玫瑰茄火龍果中的某些營養物質和熱風接觸時間過長,導致某些物質的流失,也會出現掛壁現象。由粉末的外觀品質和出粉率綜合評價確定進料速度的范圍為18~22 mL/min。

2.1.5 風機速度的影響

由圖6可知,隨著風機速度的增大,出粉率呈增長趨勢,在3.0 m3/min時達到最大,這是由于干燥介質和液滴的相對速度越大,越能提高傳質的效果;當風機速度大于3.0 m3/min時,出粉率逐漸下降,這可能是因為提高風機速度可加快了水分蒸發,水汽更加快速離開干燥筒,但同時物料在干燥筒中的停留時間變短,易導致玫瑰茄火龍果水分含量升高,從而出現黏壁現象;由粉末的外觀品質和出粉率綜合評價,確定風機速度為2.7~3.3m3/min。

圖6 風機速度對固體飲料出粉率的影響Fig.6 Effect of wind speed on powder yield of solid beverage

2.2 正交法優化噴霧干燥條件的實驗結果

2.2.1 正交實驗分析

噴霧干燥工藝以進風溫度、進料速度、風機速度為因素變量,出粉率為衡量指標的正交實驗設計方案及結果見表3。

表3 正交實驗設計和結果Table 3 Orthogonal design and results

由表3可知,各因素對玫瑰茄火龍果固體飲料粉末得率的影響依次為:進風溫度>進料速度>風機速度,噴霧干燥最佳工藝條件:A1B2C3,即正交實驗得出噴霧干燥條件為:進風溫度為130 ℃,進料速度為20 mL/min,風機速度3.3 m3/min。

2.2.2 正交實驗模型驗證結果

根據正交實驗結果的最佳工藝參數進行驗證實驗,結果出粉率平均值為47.12%(n=3)。

2.3 BP-NN結合GA的工藝優化

2.3.1 BP-NN模型的建立

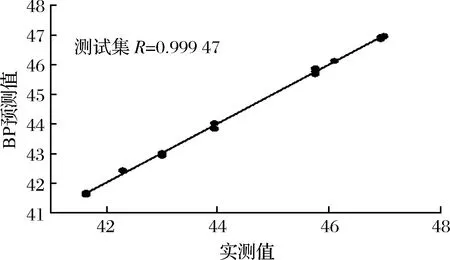

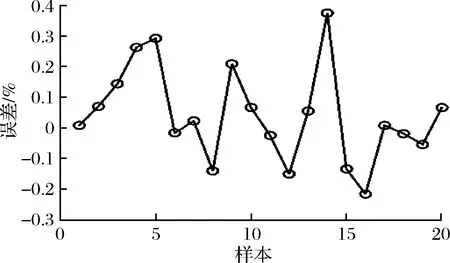

用于建立和評價BP-NN模型的樣本共81個,分為訓練集和測試集,其中訓練集用于建立BP-NN模型,采用隨機函數從總體樣本中抽取61個,剩下20個作為測試集用于檢驗所構建的網絡性能和可靠性。設定BP-NN訓練循環次數為100,學習速率為0.05,訓練誤差目標為0.001,神經網絡隱含節點數由測試集的預測均方誤差和擬合值評價和確定,其中不同隱含節點數預測均方誤差見圖7,為了避免過度擬合,確定采用隱含節點數為5,對應的網絡訓練過程見圖8,收斂于13代,測試集擬合情況見圖9,BP預測值與實測值的相關系數R=0.999 47,說明建立的神經網絡模型預測效果很好,神經網絡預測相對誤差見圖10,預測相對誤差在±0.4%范圍內,準確性高。

圖7 不同隱含節點的預測均方誤差Fig.7 Prediction mean square error of different hidden nodes

圖8 BP-NN訓練誤差曲線Fig.8 Training error curve of BP-NN

圖9 BP-NN測試值與實測值擬合圖Fig.9 Fitting diagram of BP-NN test value and measured value

圖10 BP-NN測試結果相對誤差Fig.10 Relative error of BP-NN

2.3.2 GA尋優

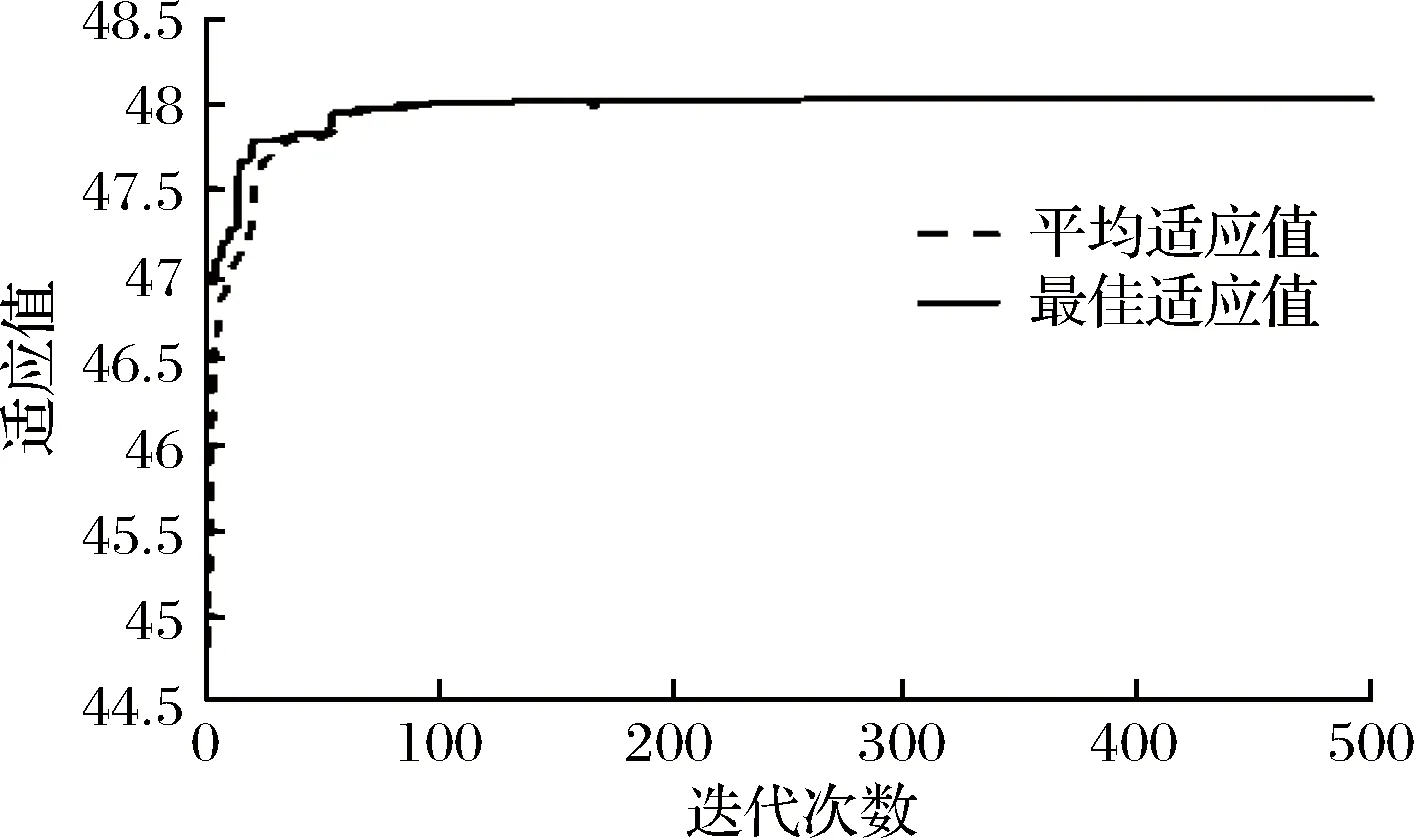

根據上述BP-NN建立的模型作為GA的適應度函數,應用GA尋找玫瑰茄火龍果固體飲料出粉率的最大值,設定GA最大進化代數為500,種群大小為30,變異概率0.03,交叉概率為GAOT遺傳算法工具箱默認值,運行得到每代種群平均適應值和最佳適應值曲線,見圖11。

圖11 GA適應度曲線Fig.11 Fitness curve of genetic algorithm

從圖11可知,隨著進化代數增大,種群的平均適應值和最佳適應值均呈現曲折上升的趨勢,在200次迭代后,種群平均適應值和最佳適應值趨于平穩狀態,當種群平均適應值和最佳適應值相同時,得到遺傳算法對應目標函數的最優解(預測值)Y=48.03,優化的變量值X:130.936 7、22.043 3、3.058 6,即優化工藝參數為進風溫度131 ℃,進料速度22 mL/min,風機速度3.1 m3/min,出粉率預測最大值為48.03%,按此工藝條件進行驗證實驗,得到其平均出粉率為47.85%(n=3),實驗值比預測值小0.18%,優于正交實驗最佳工藝值,結果與文獻[24,28]一致,表明采用BP-NN建模結合GA優化工藝參數是合理和可行的[29]。

2.4 玫瑰茄火龍果產品評價

經上述參數優化制成的玫瑰茄火龍果固體飲料粉末,外觀呈細微粒粉末狀,顏色為粉紫色,溶解性好,無顆粒現象,澄清透明,口感酸甜、細膩,具有玫瑰茄火龍果的花香果香味,產品質量穩定,且水分含量≤2.5%,適宜密封長期儲存。

3 結論

本文運用正交實驗設計法對玫瑰茄火龍果的噴霧干燥工藝進行優化,得到較好的工藝參數,對應的玫瑰茄火龍果固體飲料出粉率為47.12%。在正交實驗數據的基礎上,進一步采用BP-NN建立優化模型,結合GA,以BP-NN模型為適應度函數,對工藝參數尋優,得到出粉率預測最大值為48.03%,對應的最佳工藝參數:進風溫度131 ℃,進料速度22 mL/min,風機速度3.1 m3/min,驗證優化后工藝的結果為47.85%。該工藝條件下制得的玫瑰茄火龍果粉品質良好,具有玫瑰茄火龍果的花香果香味良好的水溶性,含水率小于2.5%,具有較高穩定性,適合于較長時間儲藏。因此基于正交實驗數據,BP-NN結合GA優化噴霧干燥制備玫瑰茄火龍果固體飲料工藝是可行的,可為農產品的深加工工藝優化提供參考。