加酶擠壓高粱小曲酒生產工藝的響應面優化

潘小衛 , 焦愛權 , 龍 杰 , 閔丹丹 , 金征宇 *

(1.食品科學與技術國家重點實驗室,江南大學,江蘇 無錫 214122;2.江南大學 食品學院,江蘇 無錫 214122)

高粱在進行小曲酒發酵前要經過浸泡和蒸煮來使其中的淀粉糊化,該過程耗費了大量的水電,增加了生產的總成本,并且產生的污水會對環境造成污染[1]。

擠壓膨化是一個連續的混合、膨化、成型過程,主要代替傳統工藝的蒸煮步驟,高粱經過粉碎后直接喂入擠壓機,經過高溫高壓以及剪切作用后,淀粉能達到很高的糊化度,原料顆粒充分破碎,可以直接用于小曲酒的發酵。擠壓膨化不僅工藝簡單、節約能源、節約勞動力,還可以殺死原料中的有害微生物,避免發酵過程的雜菌污染[2]。

高粱經擠壓過后變得粘稠堅硬,從而不容易進行糖化[3],作者采用添加耐高溫α-淀粉酶的方式對擠壓過程進行改進,使擠壓機成為生化反應器,物料膨化的同時還會在酶的作用下發生水解反應,利于糖化反應的進行,同時還可以使淀粉在更低溫度得到更高的糊化度,避免由于高溫發生美拉德反應使小曲酒產生焦糊味[4-6]。作者首先采用加酶擠壓的方式得到糊化高粱淀粉,然后進行小曲酒發酵,比較了加酶擠壓、不加酶擠壓和蒸煮3種處理方式所得高粱淀粉物性和發酵性質的差異,并通過響應面實驗對加酶擠壓工藝參數進行優化,以期得到較高的產酒率。

1 材料與方法

1.1 材料與儀器

高粱:購于無錫市糧油市場;耐高溫α-淀粉酶:酶活120 KNU/g,諾維信(中國)公司產品;小曲:紫楓釀酒設備公司提供。

雙螺桿擠壓機:PTW-24/25D,德國熱電公司產品;雙螺桿自動進料器:DDSR20N-PRISM,德國Brabender公司產品;AL204電子天平:梅特勒-托利多儀器公司產品;小型高速粉碎機6202:欣鎮企業有限公司產品;快速黏度分析儀:Techmaster,澳大利亞Newport Scientific公司產品;X-射線衍射儀D8-Advance,德國Bruker AXS公司產品;掃描電子顯微鏡:Quanta-200,荷蘭FEI公司產品。

1.2 實驗方法

1.2.1 樣品處理高粱用粉碎機粉碎,過30目篩,調節高粱水分質量分數為30%,添加干基質量分數0.1%的耐高溫α-淀粉酶,混合后加入高粱粉中,攪拌10 min,于4℃冰箱放置12 h使水分分布平衡。擠壓過程中,設置4段擠壓機套筒溫度分別為60、70、80、95 ℃,擠壓機螺桿轉速為 150 r/min,喂料速度為1.5 kg/h。取擠出物100 g干燥粉碎后保存。其余樣品收集后用于小曲酒的發酵。

另取高粱粉碎,調節水分質量分數30%,不加酶,擠壓過程以及收集情況同上。

另取高梁,浸泡48 h后用蒸汽蒸2 h至高粱淀粉全部糊化暴露,取100 g干燥粉碎后保存,其余用于小曲酒發酵。

1.2.2 小曲酒的發酵測出加酶擠壓、不加酶擠壓和蒸煮法得到的高粱樣品的水分質量分數[7],稱取干基質量為200 g的3種樣品,冷卻至30℃左右,加入4 g小曲,于30℃恒溫培養箱內進行固態,半固態和液態發酵。其中,固態發酵直接調節樣品水分質量分數為50%,而后直接進行發酵;半固態發酵先是調節樣品水分質量分數為50%培菌糖化,再以料液質量比1∶2補水進行后發酵;液態發酵是直接以料液質量比1∶2加入清水后進行同步糖化和發酵。

1.2.3 乙醇產量和出酒率由于1分子葡萄糖在產生1分子乙醇的同時會排放1分子的CO2,可以根據發酵過程樣品的CO2失重M來換算出乙醇產量EY,這種方法可以連續的測定發酵酒體乙醇產量的變化[8]。

由乙醇產量EY,原料質量m和淀粉質量分數ω可計算出產酒率θ:

1.2.4 樣品糊化性質的測定淀粉的糊化度和粘度均可以用RVA儀同時測定,這是一種快速有效測定淀粉糊化度的方法。首先,用RVA儀先測定樣品的RVA曲線,取專用鋁盒,加入20 mL去離子水,加入計算好質量的樣品得到干基質量分數為6%的混合懸濁液,迅速將鋁盒放入RVA儀內進行分析,得到樣品的RVA曲線,算出樣品峰值粘度,終值粘度和回復值。

由于RVA曲線上的峰主要由未糊化淀粉的糊化產生,所以可以在RVA曲線上作基線,求出原高粱粉末的峰面積S0,樣品RVA的峰面積S1,由以下公式得到糊化度GE[9]。

1.2.5 掃描電子顯微鏡掃描電子顯微鏡的電壓設定為5 kV,放大倍數設定為2 400倍,樣品用戊二醛固定后用磷酸緩沖液漂洗,再用鋨酸固定并再次漂洗,臨界點干燥后用離子濺射法鍍膜,置于掃描電鏡內觀察[10]。

1.2.6 X-射線衍射(XRD)稱取樣品1 g,采用標準片制備,測試條件為:管電壓40 kV,管電流40 mA,掃描范圍 5~40°,掃描速度 5°/min。

1.2.7 響應面設計(RSM)根據單因素實驗,采用中心組合設計,以乙醇產量(Y)為響應值,對水分質量分數(X1)、套筒溫度(X2)、加酶量(X3)進行優化,因素水平見表1。

表1 因素水平表Table 1 Coded values of the variables

1.2.8 數據處理采用Design-Expert v8.0軟件和MDI Jade 6.0進行實驗數據處理、分析,采用Origin 8.5軟件進行繪圖。

2 結果與討論

2.1 不同處理方式對高粱物性的影響

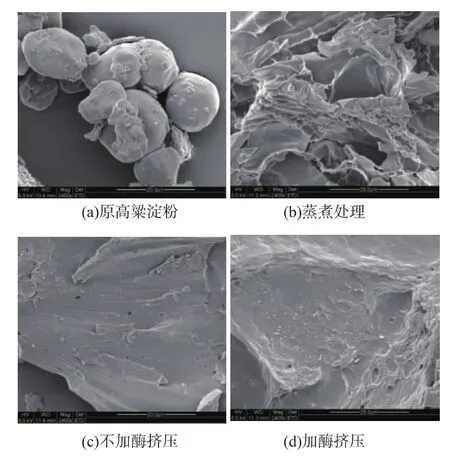

2.1.1 微觀結構圖1是不同處理方式所得高粱淀粉的掃描電鏡圖像,高粱原淀粉的微觀結構見圖1(a)所示,呈類圓形,顆粒較大,直徑在 10~20 μm之間[11]。

b、c、d分別是蒸煮,不加酶擠壓和加酶擠壓過后的高粱淀粉,3種處理方法都較大的改變了淀粉的形態,使淀粉發生不同程度的破碎和降解。蒸煮處理相對于擠壓處理較為柔和,淀粉顆粒變化主要由蒸汽和熱作用形成,淀粉顆粒膨脹分裂,形成了相對豐富的微孔,有利于發酵的進行。不加酶擠壓時高粱受到了高溫高壓和強烈的剪切作用,淀粉顆粒完全被破壞,物料從模頭擠出時發生了劇烈的膨化,但是物料在冷卻過程中迅速萎縮,形成了致密、堅硬的結構,可能會對后續發酵產生不利的影響。在擠壓過程中添加耐高溫α-淀粉酶,淀粉膨化的同時發生降解,表面形成不規則的層狀結構,且出現了孔洞,便于微生物的生長利用,較傳統擠壓有著更大的優勢。

圖1 不同高粱淀粉SEM圖像Fig.1 SEM images of different sorghum starches

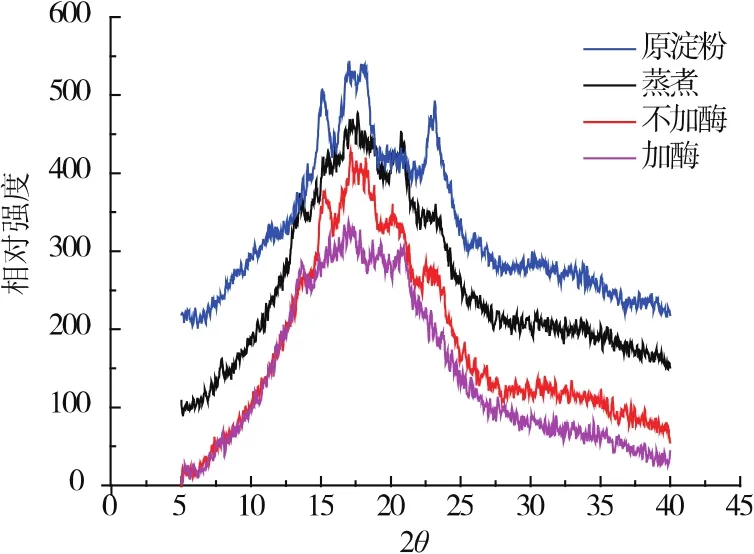

2.1.2 結晶性質和高粱原淀粉類似,處理后的高粱淀粉的主要特征衍射峰出現在 15°、17°、18°和23°處,表現出典型的A型淀粉特征,3種處理淀粉在22°左右均出現新的衍射峰,有著向B型淀粉轉化的趨勢[12],結果見圖2。由x-射線衍射圖計算出蒸煮、不加酶擠壓和加酶擠壓處理的3種高粱淀粉的相對結晶度分別為9.53%、10.89%和6.96%,加酶擠壓所得淀粉的相對結晶度比不加酶的低,因為擠壓過后的高粱淀粉冷卻過程中直鏈和支鏈淀粉分子的分支在氫鍵作用下趨向于平行排列,形成與原淀粉相似的結構,而經過酶解的高粱淀粉的淀粉鏈受到破壞,難以形成雙螺旋結構,因而不易回生,具有較低的結晶度。

圖2 不同高粱淀粉XRD譜圖Fig.2 XRD patterns of different sorghum starches

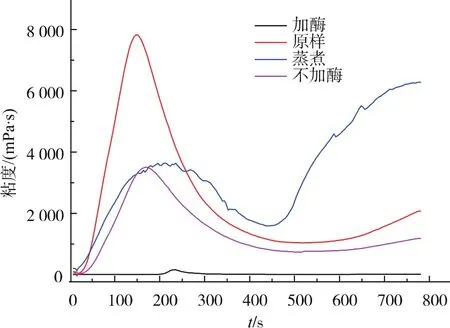

2.1.3 粘度特性擠壓和蒸煮過程中高粱淀粉發生了不同程度的糊化,改變了原料的粘度,使其在發酵過程中表現出不同的特性。如圖3所示,原高粱顆粒堅硬,生淀粉含量高,峰值粘度高達7 825 mPa·s。蒸煮處理能有效的降低高粱的粘度,但是蒸煮處理的高粱淀粉回生值高達4 682 mPa·s,可能會對后續發酵產生不良影響,不加酶擠壓和加酶擠壓的高粱淀粉回生值分別為448 mPa·s和4 mPa·s,說明擠壓蒸煮高粱熱穩定性高,淀粉不易回生,有利于發酵。加酶擠壓高粱淀粉的峰值粘度僅有163 mPa·s,有效的解決了擠壓物料粘度大,分散性差的缺點。

2.1.4 糊化特性由圖3的RVA曲線糊化峰面積可以換算出高粱淀粉的糊化度,為了和蒸煮溫度相近,選擇的擠壓溫度為95℃。不加酶擠壓所得高粱淀粉糊化度為51.27%,而加酶擠壓由于高粱邊擠壓邊受到酶的作用,淀粉顆粒充分水解,所以糊化度高達99.36%,擠壓過程中添加耐高溫α-淀粉酶能將糊化效率提高近一倍[13],所以可在較低溫度下使物料得到較高的糊化度,防止溫度較高產生美拉德反應等使物料產生焦糊味。相比之下,蒸煮處理糊化度為46.06%,工序復雜但是處理效果卻低于擠壓處理,這表明擠壓膨化在發酵原料預處理方面具有極大的優勢。

2.2 小曲酒發酵結果

將3種處理方式得到的高粱樣品進行發酵實驗,產酒率如表2所示,不論采用哪種發酵方式,擠壓膨化高粱的產酒率均高于傳統的蒸煮高粱。當采用液態發酵時,由于加酶擠壓高粱的粘度最低,所以其分散性最佳,產酒率達到了50.65%。固態發酵時加酶擠壓高粱的優勢卻不明顯,產酒率只有47.82%,可能是受到產物抑制作用的影響。

圖3 不同高粱淀粉RVA曲線Fig.3 Viscosity curves of different sorghum starches

表2 不同發酵方式產酒率Table 2 Efficiency of different fermentation methods%

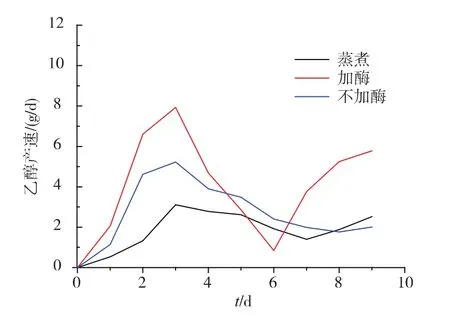

圖4 半固態發酵速度-時間曲線Fig.4 Speed-time curve of Semi-solid fermentation

半固態發酵是一種有效解決乙醇產物抑制的方法[14],圖4是3種高粱原料進行半固態發酵的發酵速率-時間圖像,在發酵6 d左右,3種預處理高粱發酵速率都降低到最低點,此時通過添加2倍投料量的清水,發酵速度均有了明顯的提升,由于加酶擠壓高粱的水溶性較高,加水之后迅速分散成懸濁液,且半固態發酵有效解決了其發酵中期的酒精抑制,所以其發酵速率提升最為明顯,加酶擠壓高粱經過半固態發酵的產酒率達到了92.23%。

2.3 響應面分析結果

2.3.1 試驗結果根據單因素實驗,以酒精產量(Y)為響應值,水分質量分數(X1)、套筒溫度(X2)、加酶量(X3)為變量,采用Design-Expert v8.0軟件設計了三因素五水平共20個試驗點的響應面分析試驗,方案和結果如表3所示。

表3 響應面試驗結果Table 3 Results for response surface analysis

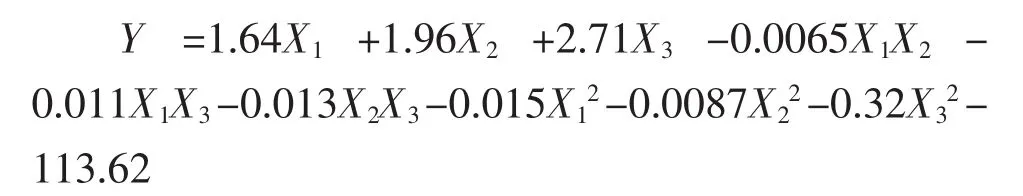

2.3.2 模型分析運用Design-Expert v8.0軟件,對表3中數據進行二次項擬合,得到了產酒量(Y)對水分質量分數(X1)、模口溫度(X2)、加酶量(X3)的二次回歸方程:

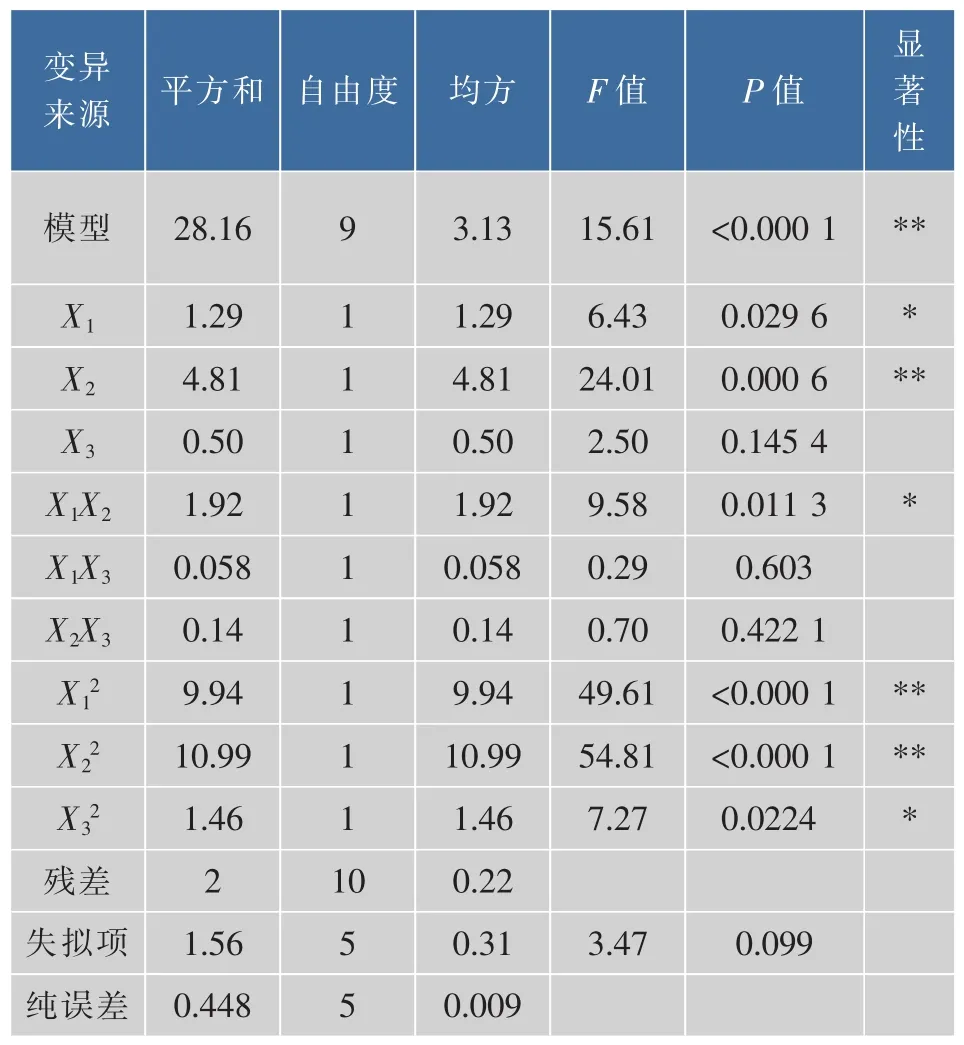

模型方差分析如表4所示,可以看出,模型的P值小于0.000 1,說明響應面模型極其顯著,失擬項P>0.05,不顯著,該模型擬合度較好,可以用來預測加酶擠壓高粱進行小曲酒發酵的出酒率[15]。

經過最優點分析,得到了加酶擠壓高粱最優工藝條件為:物料水分質量分數33.28%,套筒溫度98.40℃,加酶量1.62‰。每40 g高粱小曲酒發酵酒精產量預測值為12.22 g,相同條件實驗得酒精產量為12.34 g,誤差為0.98%,實驗值和預測值基本一致,說明優化效果顯著,進一步說明了模型的可靠性。

表4 響應值二次模型的方差分析Table 4 Analysis of variances for the developed quadratic regression model

3 結 語

利用加酶擠壓的方式改進傳統擠壓膨化工藝,由于耐高溫α-淀粉酶的水解作用,加酶擠壓高粱的淀粉顆粒破壞度更高,結晶度降低至6.96%,糊化度高達99.36%,且使得高粱淀粉的粘度降低了近100倍,有效的解決了膨化高粱在小曲酒發酵時由于粘度過高而糖化困難的問題。實驗發現加酶擠壓高粱更適合進行半固態發酵,這種先培菌后發酵的模式有效解決了其發酵中期酒精抑制的問題,通過響應面優化擠壓參數后的高粱產酒率達到了93.73%。本研究是對工藝的改進,而小曲酒的風味也是其很重要的特征,因此后續將對加酶擠壓小曲酒成分進行檢測分析。