CO2輸送相態對管道密封材料性能的影響

蔣 秀,宋曉良,屈定榮

(中國石化青島安全工程研究院 化學品安全控制國家重點實驗室,山東 青島 266000)

由于地球大氣層中CO2濃度不斷上升,由此產生的“溫室效應”直接導致了氣候變暖,出現了極端天氣和地球生態的惡化,減少CO2排放已成為全世界共同關注的焦點。我國能源的基本特點是煤炭很豐富、缺少石油和天然氣,而全世界約40%、我國約50%的CO2排放來自燃煤電廠。我國采取了很多節能減排措施,但CO2排放量增速還是比較快。CO2的捕集、利用與封存技術(CCUS)是極具潛力的一項減緩溫室氣體排放的前沿技術,近年來成為了研究熱點。

CO2運輸是連接CO2源與封存利用的紐帶,在整個CCUS中具有重要地位,因此,提高安全可靠性是CO2輸送的核心目標。CO2的臨界溫度為31 ℃,臨界壓力為7.38 MPa,在不同的溫度和壓力條件下,CO2處于氣態、液態、密相、固態和超臨界狀態。通常CO2輸送溫度低于50 ℃,因此,采用管道輸送時,CO2可以為氣態、液態、密相或超臨界狀態。我國CO2管道運輸仍處于低壓氣態CO2輸送階段[1],而國外大規模運輸主要基于超臨界CO2管道輸送[2-4]。目前全球大約有7 500 km的CO2管道,大約有6 000 km分布在美國和加拿大,主要以密相和超臨界CO2管道為主。由于中國區域經濟發展不平衡,導致CO2排放源多集中在人口稠密的東部,具有封存潛力較大的區域多在西部,中國可能會面臨長距離CO2管道,這些管道不可避免要經過人口密集的地區。因此,中國的CO2輸送將不同于國外超臨界CO2管道運輸,可采用氣態、液態、密相或超臨界狀態的運輸工藝。不同CO2輸送工藝條件下,CO2的相態會影響密封材料的性能。

CO2是一種極好的溶劑,可溶解并擴散到密封件,如管道閥座、墊圈及O型圈等,導致溶脹、起泡甚至斷裂等[5]232。目前CO2管道密封材料的性能研究主要針對超臨界CO2輸送環境[5]232[6]65。部分學者對CO2驅注氣井及含CO2油氣田鉆采作業中O型圈及封隔器等井下工具在高溫、高壓油/水/CO2/H2S環境中的耐高溫和耐腐蝕性能開展了研究[7]129[8-9][10]585[11][12]57,O型圈及封隔器等的物理性能均出現了下降,發生了不同程度的溶脹及老化等形式的失效。在這些模擬井下環境中,雖然溫度高、總壓較大,但由于CO2的分壓較低,小于7.38 MPa,實際上CO2處于高溫氣相狀態。對氟硅橡膠和四丙氟橡膠而言,高溫是導致橡膠老化的主要因素[7]129[10]584,CO2含量對材料的性能影響不大[10]585。高溫使密封材料更易發生熱裂解和交聯,加速橡膠助劑的分解和散失。在實際工況下,高溫還可增強其他誘導材料老化的因素,加速老化過程[7]129。密封材料的失效通常是溫度、壓力、介質等因素的綜合作用,目前,有關不同CO2輸送工藝條件下管道密封材料的性能研究的報道較少。

本文研究了三元乙丙橡膠(EPDM)、丁腈橡膠(NBR)、聚四氟乙烯橡膠(PTFE)、聚三氟氯乙烯橡膠(PTFCE)和聚醚醚酮橡膠(PEEK) 5種密封材料在不同CO2相態輸送環境中的性能變化規律,旨在為不同工藝輸送CO2管道的密封材料選擇提供理論參考依據。

1 實驗部分

1.1 原料

EPDM的O型圈、NBR的O型圈、PTFE的O型圈、PTFCE的O型圈、PEEK的O型圈:外徑為30 mm,壁厚為3.6 mm,沈陽四方工業橡膠制造有限公司;CO2:質量分數為99.99%,青島合利氣體有限公司。

1.2 儀器及設備

高溫高壓釜:Corrtest公司;電子天平:ML204T,梅特勒-托利多公司;LX-A型邵氏硬度計、LX-D型邵氏硬度計:蘇州高科儀器有限公司;千分尺:哈爾濱量具集團有限責任公司;手持放大鏡:河南云飛科技發展有限公司;照相機:TG-4,奧林巴斯公司。

1.3 實驗方法

實驗方法參照NACE TM 0192—2003和GB/T 11547—2008,實驗溫度為25 ℃和45 ℃,CO2壓力為4 MPa 和8 MPa,采用質量分數為1%的NaCl 溶液,實驗周期為1 d。實驗前,用電子天平稱重,測量和記錄每個測試樣品最初的橫截面直徑和硬度。在高溫高壓釜中加入1.5 L溶液,分別在氣相或水相懸掛試樣,經2 h通CO2去除溶液中的O2后,向高溫高壓釜內充裝CO2,當溫度和壓力達到實驗所需值時開始計算實驗時間,所有實驗均使用3個平行試樣,在實驗溫度和壓力下維持1 d或7 d。

實驗結束后,在1 min內將高溫高壓釜內的壓力降到常壓,打開高溫高壓釜后立刻測量橫截面的直徑、硬度和質量,在手持放大鏡下進行測試試樣的宏觀檢查并用照相機拍照。壓力降為0后10 min內重復以上測量。

根據CO2相圖,在25 ℃和4 MPa、25 ℃和8 MPa、45 ℃和8 MPa條件下,CO2相態分別為氣態、密相和超臨界狀態。 本文采用水飽和的CO2相和CO2飽和的水相分別模擬CO2輸送環境中管道內有水析出時的氣相和液相環境。

2 結果與討論

2.1 氣態CO2對密封材料性能的影響

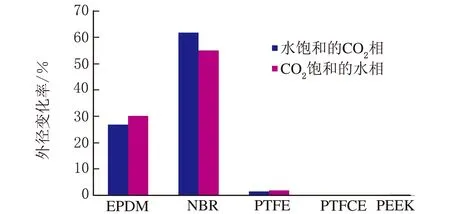

圖1和圖2為密封材料在25 ℃、4 MPa的 CO2中暴露1 d后取出10 min內的橫截面直徑變化率和外徑變化率。

密封材料圖1 密封材料橫截面直徑變化率

密封材料圖2 密封材料外徑變化率

從圖1和圖2可以看出,在氣態CO2環境中,5種密封材質在水飽和CO2相和CO2飽和水相中的橫截面直徑變化率和外徑變化率基本相當,除NBR的橫截面直徑變化率達到約30%外,其余4種材料的橫截面直徑未發生顯著變化;NBR和EPDM的外徑變化率分別為27%和4%,PTFE、PTFCE和PEEK的外徑基本上沒有變化。由于NBR的橫截面直徑變化率和外徑變化率大于20%,因此,不適合作為氣態CO2輸送管道的密封材料[5]232。圖3為密封材料在25 ℃、4 MPa的 CO2中暴露1 d后取出10 min內的邵爾D硬度變化率[6]65。

密封材料圖3 密封材料在45 ℃、8 MPa的CO2環境中邵爾D硬度變化率

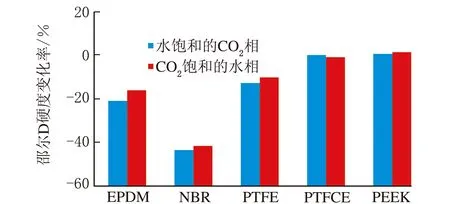

從圖3可以看出,除PTFCE和PEEK的邵爾D硬度未發生明顯變化外,其余3種材料在氣態CO2環境中的邵爾D硬度均有所下降,其中NBR的邵爾D硬度變化率最大,降低了約40%,EPDM和PTFE的邵爾D硬度分別降低了20%和10%。EPDM、NBR和PTFE在氣相的邵爾D硬度下降略低于液相。

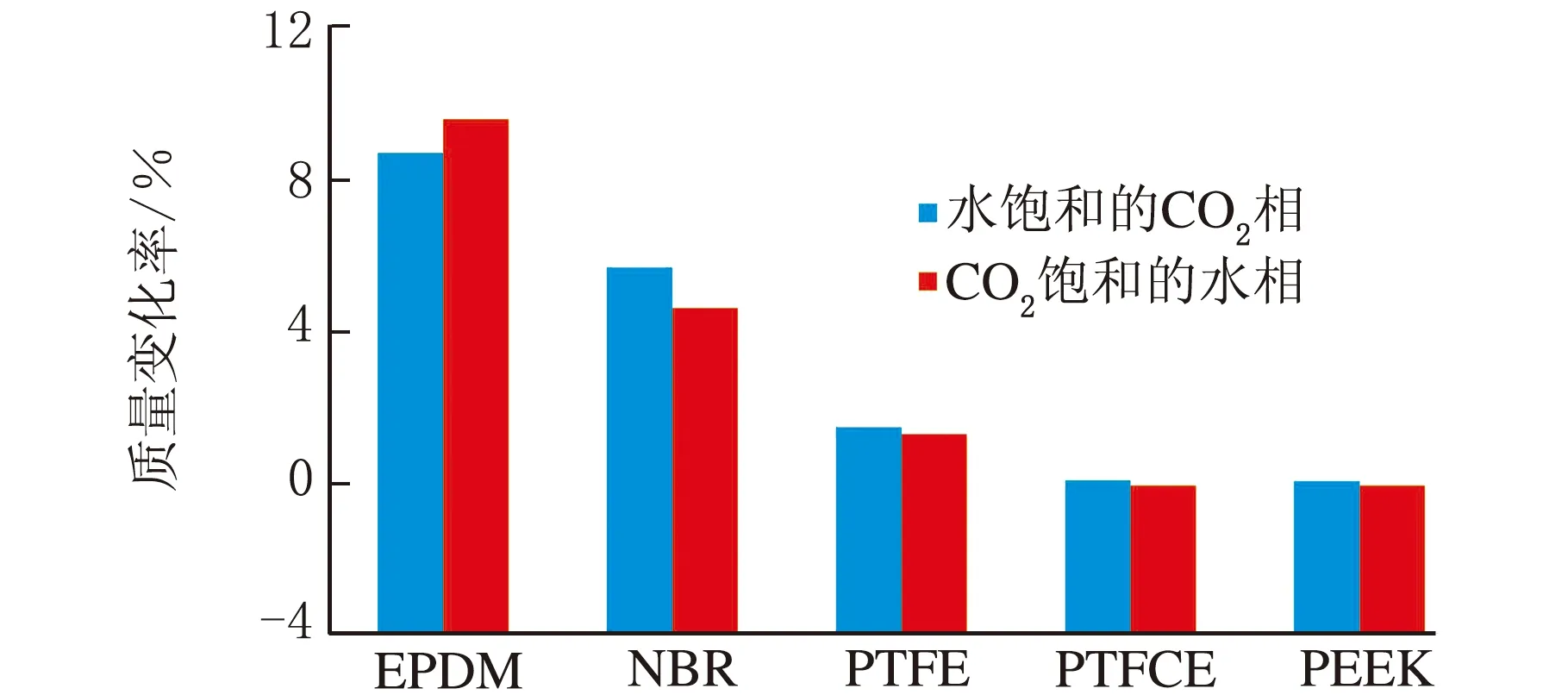

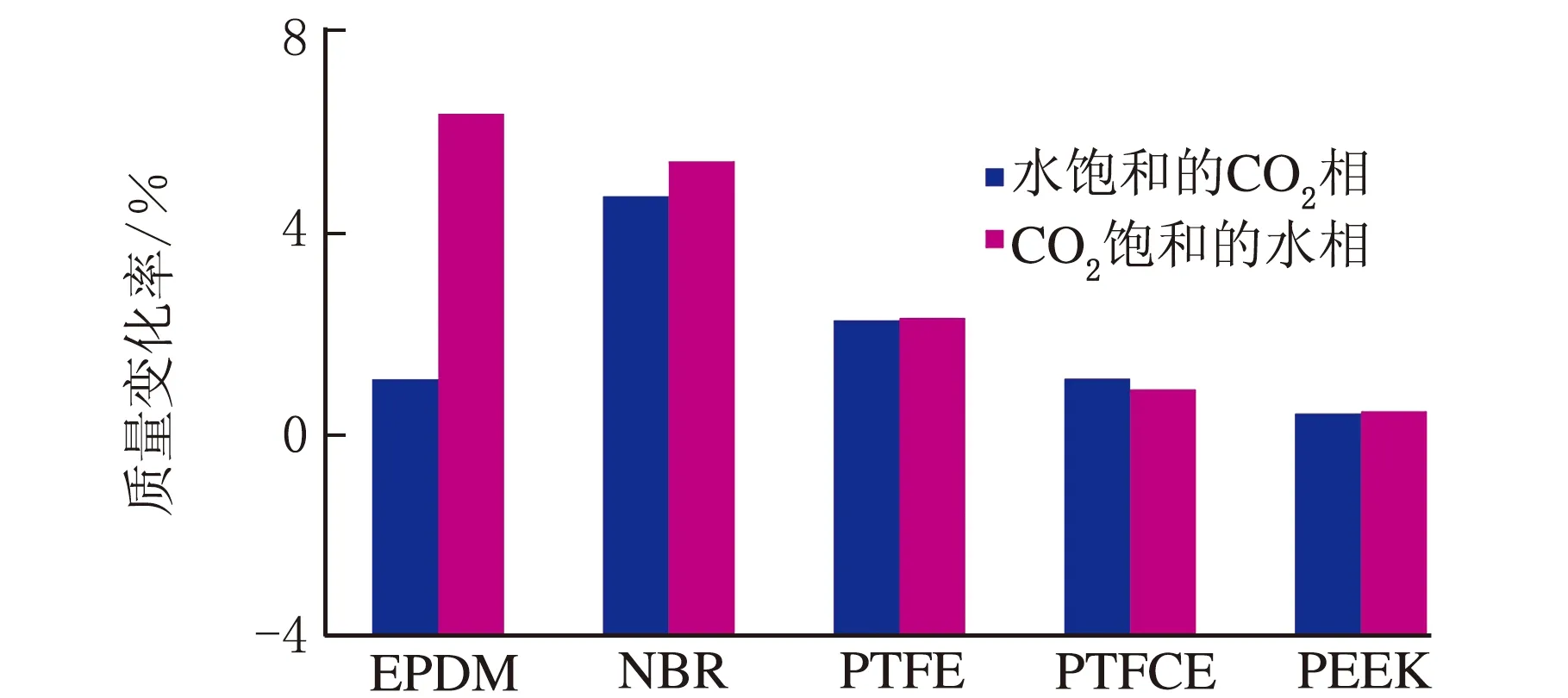

圖4為各種密封材料在25 ℃、4 MPa 的CO2中暴露1 d后取出10 min內的質量變化率。

密封材料圖4 密封材料在25 ℃、4 MPa的CO2環境中質量變化率

從圖4可以看出,各密封材料在氣相和液相的質量變化率基本相同。除EPDM和NBR的質量變化率分別為10%和5%外,其他材料的質量未發生顯著變化。

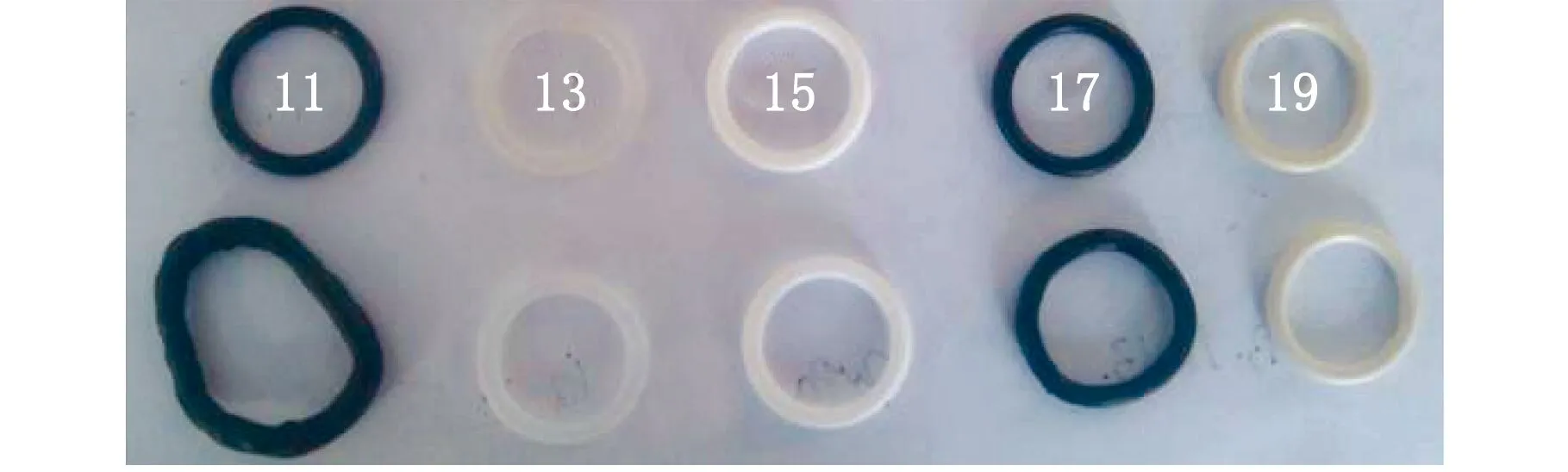

圖5為各種材料在25 ℃、4 MPa 的CO2中暴露1 d后取出10 min內的形貌照片,上面的一排為實驗后照片,下面的一排為實驗前照片。

從圖5可以看出,在氣相和液相中NBR的外徑和橫截面直徑有明顯增加,PEEK的表面略有變黃,其他材料的外觀無明顯變化,NBR和EPDM表面有較多開裂和鼓包。實驗結束后,從高溫高壓釜內取出NBR和EPDM時可聽見噼噼啪啪的聲音,這是由于在4 MPa條件下,CO2在NBR和EPDM中的溶解度遠大于常壓,泄壓后,壓力突然下降導致CO2快速逸出。實驗結束10 min后再次測量發現,與10 min內的測試結果相比,除NBR的外徑縮小外,其他參數無明顯變化。

(a) 氣相

(b) 液相從左到右為:NBR、PTFCE、PTFE、EPDM、PEEK圖5 實驗前和實驗后的形貌照片

從圖1~圖5可以看出,當CO2采用氣態輸送時,5種材料在氣相和液相中的性能基本相同。在氣態CO2輸送環境下NBR的性能降低最明顯,其次是EPDM,其他材料的性能基本不受影響。

2.2 密相CO2對密封材料性能的影響

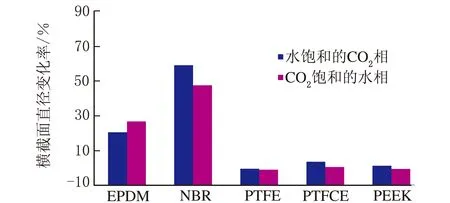

圖6和圖7分別為密封材料在25 ℃、8 MPa的CO2中暴露1 d后取出10 min內的橫截面直徑變化率和外徑變化率。

密封材料圖6 密封材料在25 ℃、8 MPa的CO2環境中橫截面直徑變化率

密封材料圖7 密封材料在25 ℃、8 MPa的CO2環境中外徑變化率

從圖6和圖7可以看出,各材料的橫截面直徑均有增加,EPDM和NBR的橫截面直徑變化率和外徑變化率明顯高于氣態CO2輸送環境,分別為22%~30%和50%~62%,其他3種材料的變化率較小,為0~5%。

圖8和圖9分別為密封材料在25 ℃、8 MPa的CO2中暴露1 d后取出10 min內的邵爾D硬度變化率和質量變化率。

密封材料圖9 密封材料在25 ℃、8 MPa的CO2環境中質量變化率

從圖8和圖9可以看出,各材料的邵爾D硬度均有所降低,除PEEK的邵爾D硬度變化率為1%外,其他材料的硬度下降了8%~56%,均高于氣態CO2輸送時邵爾D硬度下降率;EPDM和NBR的質量略有增加,硬度下降率和質量增加率由大到小排序為NBR、EPDM、PTFE、PTFCE和PEEK。

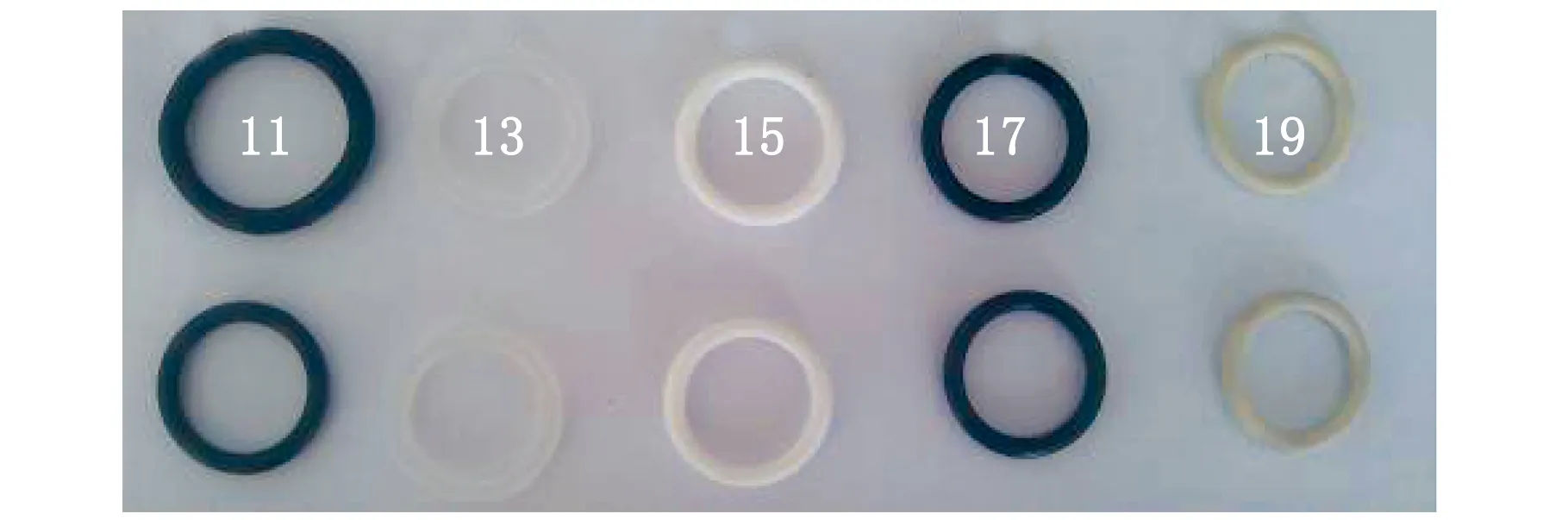

圖10為各種材料在25 ℃、8 MPa的CO2中暴露1 d后取出10 min內的形貌照片,上面的一排為實驗前照片,下面的一排為實驗后照片。

從圖10可以看出,在氣相和液相中,EPDM和NBR的外徑和橫截面直徑均有明顯增加,發生了嚴重的塑性變形,PEEK表面有輕微發黃,其他兩種材料的外觀沒有明顯的損傷;EPDM和NBR表面有較多開裂和鼓包,鼓包處EPDM和NBR內部出現孔洞。

對比圖1~圖10可以看出,在25 ℃下,當CO2壓力從4 MPa增加到8 MPa時,各材料的性能均有下降,其中EPDM和NBR性能下降最為明顯,不適合氣態和密相CO2輸送環境。

(a) 氣相

(b) 液相從左到右為:NBR、PTFCE、PTFE、EPDM、PEEK圖10 實驗前和實驗后的形貌照片

2.3 超臨界CO2對密封材料性能的影響

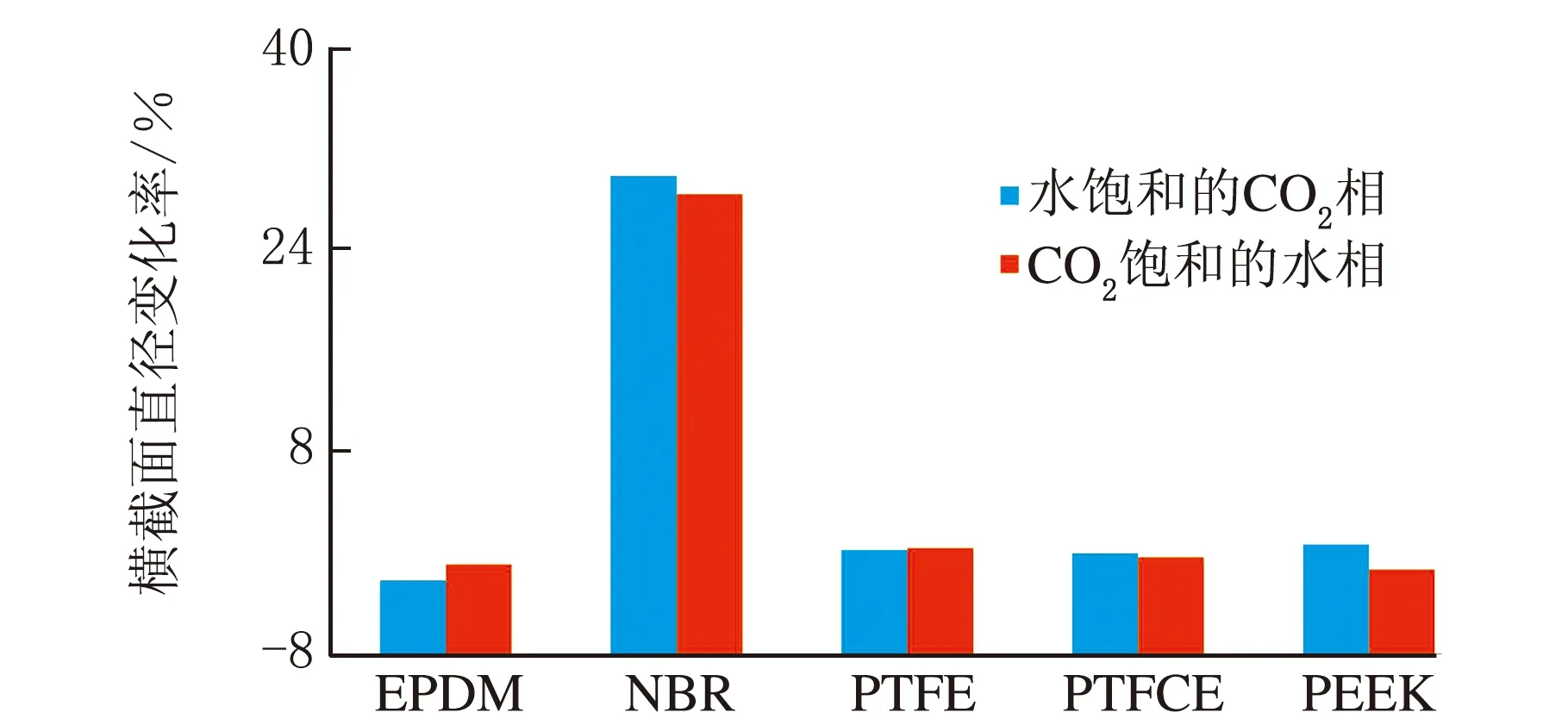

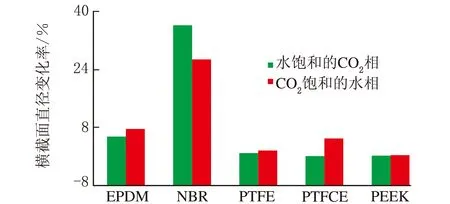

圖11和圖12分別為密封材料在45 ℃、8 MPa的CO2中暴露1 d后取出10 min內的橫截面直徑變化率和外徑變化率。

密封材料圖11 密封材料在45 ℃、8 MPa的CO2環境中橫截面直徑變化率

密封材料圖12 密封材料在45 ℃、8 MPa的CO2環境中外徑變化率

從圖11和圖12可以看出,45 ℃、8 MPa條件下的EPDM和NBR的橫截面直徑變化率和外徑變化率略低于25 ℃、8 MPa條件下的變化率,這與溫度增加、CO2摩爾體積增加、在液相溶解度降低有關。其他3種材料的橫截面直徑變化率和外徑變化率較小,溫度對其沒有明顯影響。

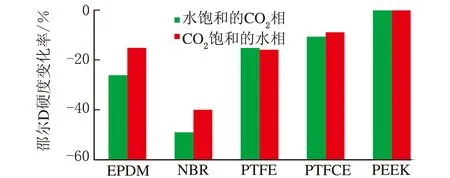

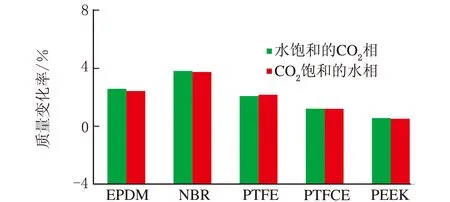

圖13和圖14分別為45 ℃、8 MPa時密封材料在CO2中暴露1 d后取出10 min內的邵爾D硬度變化率和質量變化率。從圖13和圖14可以看出,各材料的邵爾D硬度均有降低,質量略有增加;與25 ℃、8 MPa時相比,溫度對各材料的邵爾D硬度變化率和質量變化率沒有明顯影響。

密封材料圖13 密封材料在45 ℃、8 MPa的CO2環境中邵爾D硬度變化率

密封材料圖14 密封材料在45 ℃、8 MPa的CO2環境中質量變化率

圖15為各種材料在45 ℃、8 MPa的CO2中暴露1 d后取出10 min內的形貌照片。

(a) 氣相

(b) 液相從左到右為:NBR、PTFCE、PTFE、EPDM、PEEK圖15 實驗前和實驗后的形貌照片

從圖15可以看出,在氣相和液相中EPDM和NBR發生了嚴重的變形,表面有較多開裂和鼓包,PEEK表面略有變黃,其他材料的外觀沒有明顯的損傷,與25 ℃、8 MPa時的表觀形貌比較相似。

從熱力學角度來說,氣體對橡膠的滲透機理是分子擴散過程。壓力、溫度對氣體分子在橡膠中的滲透有重要影響。溫度越高,氣體分子和橡膠分子鏈的活動性越強,氣體擴散速率越快。李舜水等[12]58在模擬研究東海某氣田封隔器膠筒橡膠材料的性能時發現,在井下高溫環境,溫度升高導致更多的CO2進入氫化丁腈橡膠密封件,其抗滲透性能變差;在相同溫度條件下,氫化丁腈橡膠抗滲透性隨壓力增加變差;溫度對橡膠滲透性的影響大于壓差。

根據水與CO2的相互溶解度(互溶度),在氣相中水含量為飽和含水量,而在液相中水含量大于飽和含水量,因此,在液相出現了可見的液體水。當CO2處于35 ℃、8 MPa的超臨界狀態時[6]65-66,EPDM在氣相的橫截面直徑變化率和外徑變化率為20%和24%,在液相的橫截面直徑變化率和外徑變化率分別為5%和6%,NBR的橫截面直徑變化率和外徑變化率為32%和55%,PTFE、PTFCE和PEEK的橫截面直徑和外徑變化率為-4%~2%;NBR的硬度降低了37%~54%,EPDM、PTFE和PTFCE的硬度分別降低了19%~23%、11%~18%和9%~13%,PEEK的硬度未發生明顯變化;5種密封材料的質量變化率為1%~4%。在8 MPa下,當溫度從25 ℃增加到35 ℃和45 ℃時,除EPDM和NBR的橫截面直徑和外徑變化率略微下降,其他材料的性能變化不大。說明溫度不是導致密封材料老化的主要因素,而是與CO2輸送溫度較低有關,這與井下高溫環境的橡膠老化行為不同[7]129[10]584。在25 ℃下,當CO2壓力從4 MPa增加到8 MPa時,密封材料的性能均有下降,因此,在CO2輸送環境中,溫度對密封材料的溶脹行為基本上沒有影響,壓力對密封材料的性能有較大影響,壓力越大,密封材料抗滲透力越差。

對不同CO2輸送工藝條件下密封材料性能的綜合分析表明,水含量對密封材料性能基本上沒有影響,密封材料的性能與CO2相態有關,在密相中性能降低最為明顯,其次是超臨界和氣相。各相態條件下材料的性能由好到差排序相同,均為PEEK、PTFCE、PTFE、EPDM和NBR。相比其他密封材料,CO2更容易在EPDM和NBR中擴散,導致橡膠分子結構發生變化,橡膠填料遷移并分解,在橡膠內部留下孔洞,橫截面直徑、外徑、硬度、質量等物理性能下降,外觀形貌上出現發黏、軟化、龜裂、起泡等現象,因此,EPDM和NBR不適合用于CO2輸送管道的密封材料。

3 結 論

(1)5種管道密封材料的性能與CO2相態有關,在密相中性能降低最為明顯,其次是超臨界和氣相。但在各相態條件下密封材料的性能由好到差排序相同,均為PEEK、PTFCE、PTFE、EPDM和NBR。

(2)在CO2輸送環境中,溫度不是各材料性能降低的主要因素,壓力對各密封材料性能有明顯影響,壓力越大,密封材料抗滲透性能變差。

(3)在氣態、密相和超臨界狀態下輸送CO2,EPDM和NBR都不適合用作CO2輸送管道的密封材料。