硫化時間對NR/BR并用膠中交聯密度的分布以及膠料耐磨性的影響

龐 松,徐新建,陳家輝,吳友平*

(1.北京化工大學 北京市新型高分子材料制備與成型加工重點實驗室,北京 100029;2.杭州中策橡膠有限公司,浙江 杭州 300018)

在綠色輪胎的研制過程中,降低輪胎滾動阻力、提高輪胎耐磨性是極其重要的環節[1]。此外,作為輪胎表面直接與路面接觸的一部分,胎面膠對輪胎滾動阻力影響最大,其對輪胎的耐磨性也有十分重要的影響[2]。天然橡膠(NR)[3]的結構主體規整度高,彈性大,拉伸情況下可以結晶,起到自增強的作用,有著良好的力學性能和加工性能;順丁橡膠(BR)[4]分子鏈柔順,摩擦系數低,其耐磨性、耐動態疲勞性良好,但其抗濕滑性差,結晶度低,加工性能不好。因此,在生產中研發人員通常用NR與BR(稀土式更好)并用來制造性能優異的輪胎,因此本文中采用稀土順丁橡膠(NdBR)與NR并用進行研究[5]。

NR與BR的不飽和性與極性都非常接近,但NR與BR中的雙鍵反應活性不同,即使在相同條件下進行硫化,兩者的硫化速率仍有較大的差別[6]。此外,不同硫化劑在NR與BR中的溶解度不同,硫磺在BR中具有更大的溶解度,而2,2′-二硫代二苯并噻唑(DM)和N,N′-二鄰甲苯胍(DOTG)等常用的促進劑則在NR中的溶解度更大,這將導致NR/BR并用膠中硫化劑與促進劑在兩相間的不均勻分布,從而引起兩相間硫化速率不匹配,影響共硫化的實現。兩相間硫化速率不匹配將導致一相過硫化而另一相欠硫,這將對膠料的各項性能產生影響[7],因此,對NR/BR并用膠中交聯密度的分布進行研究是很有意義的。

本文通過核磁共振法(NMR)與冰點降低法[8][9]962研究了不同硫化時間時NR/BR非填充膠中交聯密度的分布情況,并研究了不同硫化時間時NR/BR填充膠的耐磨性,以期探究交聯密度分布對并用膠耐磨性的影響。

1 實驗部分

1.1 原料

NR:一級1#煙片膠,印度尼西亞產品;BR:牌號為SKD 1,俄羅斯NKNH公司;炭黑N234:卡博特化工(天津)有限公司;沉淀法白炭黑:牌號為Ultrasil VN3,青島德固賽化學有限公司;偶聯劑Si69:南京曙光化工集團有限公司。

1.2 儀器及設備

160型雙輥開煉機:廣東湛江機械制造廠;XLB-350×350型平板硫化機:東方機械有限公司;MR-C3型無轉子硫化儀:北京瑞達宇辰儀器有限公司;CMT-4104型電子拉力實驗機:深圳新三思計量技術有限公司;MZ-4061型磨耗試驗機:江蘇江都市明珠試驗機械有限公司;STARe System型差式掃描量熱(DSC)儀:瑞士Mettler Toledo公司;AV300型核磁共振儀:瑞士布魯克公司;S-4800型掃描電鏡(SEM):日本HITACHI公司;RPA2000型橡膠加工分析(RPA)儀:美國阿爾法科技有限公司。

1.3 實驗配方

未填充膠實驗配方(質量份)為:BR、NR、NR/BR(70/30)并用膠 100,促進劑1.5,硫磺1.5,氧化鋅、硬脂酸、防老劑、石蠟 變量。

填充膠實驗僅研究NR/BR并用膠,其配方為:炭黑 20、白炭黑 30以及偶聯劑Si69 1.5,其余組分與未填充膠相同。

1.4 試樣制備

根據配方在雙輥開煉機上向生膠中加入硫磺和促進劑等各類硫化助劑,混煉均勻后下片,得到未填充的NR、BR、NR/BR并用膠。混煉膠停放16 h后,采用無轉子硫化儀進行硫化特性測試,混煉膠在平板硫化機上硫化,硫化溫度為151 ℃,兩種純膠分別在4~60 min之間取10個不同的時間進行硫化,得到不同交聯密度的硫化膠,NR/BR并用膠的硫化時間分別取正硫化時間(t90)、 2×t90、3×t90與4×t90。

1.5 分析測試

(1)交聯密度:將2 mm×10 mm×10 mm的硫化膠浸沒于25 mL環己烷中,每24 h更換一次溶劑,36 h后取出溶脹膠,用濾紙迅速吸干表面溶劑稱量溶脹膠質量(m1),最后在60 ℃真空烘箱中烘干至恒質量(m2),橡膠體積分數(VR)按式(1)計算。

VR=(m2/ρ)/[(m1-m2)/ρs+m2/ρ]×100%

(1)

式中:ρs為溶劑環己烷的密度;ρ為橡膠密度。

硫化膠的交聯密度可以根據Flory-Rehner公式進行計算,見式(2)。

(2)

式中:V0為溶劑的摩爾體積;χ為橡膠與溶劑間的相互作用參數;VR為橡膠體積分數;ρ為橡膠密度;Mc為交聯點之間鏈端的數均相對分子質量。

(2)機械性能:采用電子拉力實驗機按照GB/T 528—2009和GB/T 529—2008進行測試。

(3)耐磨性:采用磨耗試驗機按照GB/T 1689—2014進行測試。

(4)DSC測試:將小塊硫化橡膠在環己烷中溶脹36 h,將達到溶脹平衡的樣品放入DSC盤中,一些過量的環己烷溶劑黏附在樣品表面,以防止溶劑因蒸發而消失。 采用差式掃描量熱儀對溶脹的硫化橡膠進行測試,冷卻速度為5 ℃/min,測量溶脹網絡中環己烷的凝固點。

(5)液體核磁共振H譜(H-NMR)測試:將用于NMR分析的小條硫化橡膠(約6 mg)在三氯甲烷(CHCl3)中于30 ℃條件下溶脹48 h,在此期間更換一次CHCl3以除去低相對分子質量物質。然后用氘代氯仿(CDCl3)代替CCl3作為溶劑。

(6)RPA分析:采用橡膠加工分析儀對樣品進行應變掃描,混煉膠測試條件:頻率為1 Hz,溫度為100 ℃,應變范圍為0.28%~400%;硫化膠測試條件:頻率為10 Hz,溫度為60 ℃,應變范圍為0.28%~40%。

(7)磨耗表面觀察:采用掃描電鏡對阿克隆磨耗測試后的樣品磨蝕表面進行觀察。

2 結果與討論

2.1 不同硫化時間時NR/BR并用膠中交聯密度的分布

2.1.1 混煉膠硫化特性

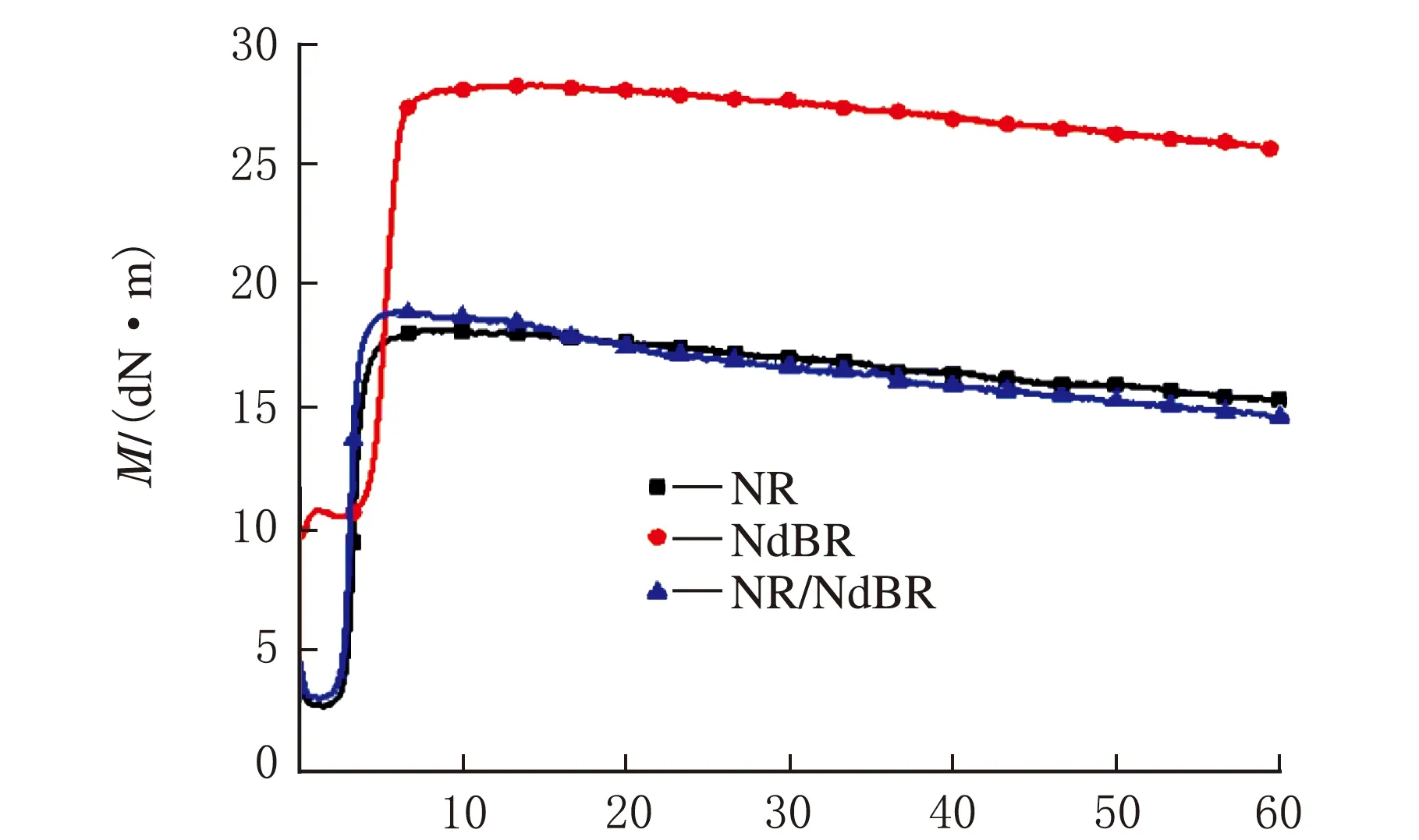

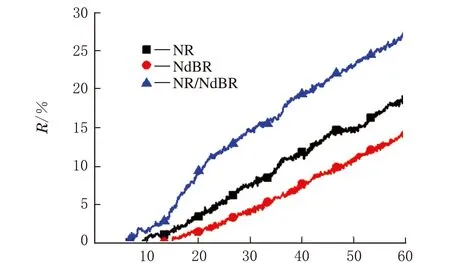

NR、BR、NR/BR未填充膠的硫化曲線和返原率曲線見圖1,硫化特性見表1。

t/min(a)硫化曲線

t/min(b)返原率曲線圖1 不同混煉膠的硫化曲線和返原率曲線

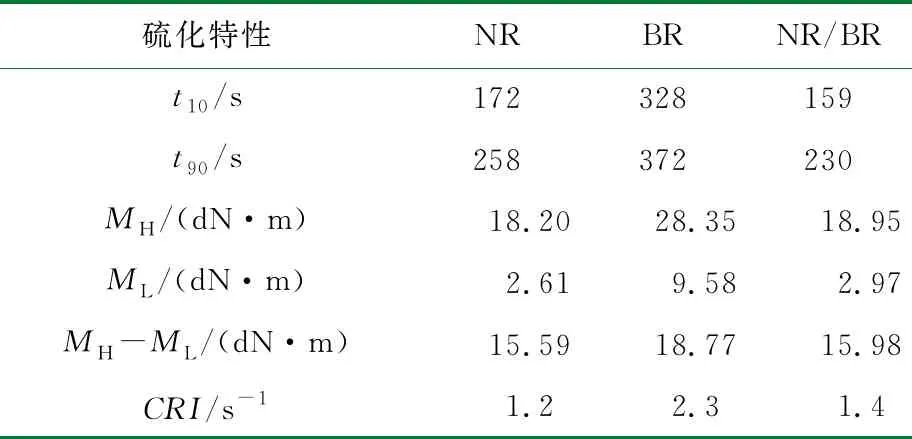

硫化特性NRBRNR/BRt10/s172328159t90/s258372230MH/(dN·m)18.2028.3518.95ML/(dN·m) 2.619.582.97MH-ML/(dN·m)15.5918.7715.98CRI/s-11.22.31.4

1)t10為焦燒時間;MH為最高扭矩;ML為最低扭矩;CRI為硫化速度指數。

從圖1和表1可以看出,相同硫化條件下,NR具有更短的焦燒時間,BR具有更高的轉矩差,且其硫化速度明顯高于NR,說明BR具有更高的交聯密度。由于NR/BR中NR為連續相,因此并用膠表現出與NR相近的硫化特性。從圖1(b)可以看出,BR的返原程度低于NR,并用膠的返原程度比兩種純膠都高。

2.1.2 冰點降低法

圖2是4個不同硫化時間的溶脹NR硫化膠的DSC冷卻曲線。

溫度/℃(a) 4 min

溫度/℃(b) 6 min

溫度/℃(c) 12 min

溫度/℃(d) 30 min圖2 不同硫化時間的溶脹NR硫化膠的DSC冷卻曲線

從圖2可以看出,冷卻曲線上存在兩個峰,左邊的尖峰是樣品表面的純溶劑峰,右邊的寬峰是凝膠網絡中的溶劑峰,隨著交聯密度的增大,凝膠中溶劑的成核將越來越難,結晶溫度也隨之降低。并用膠的凝膠中冰點值反映的是交聯密度較低一相的情況,平衡溶脹法測得的是并用膠的平均橡膠體積分數,另一相的交聯情況可以通過交聯密度較低相的橡膠體積分數與平均橡膠體積分數求得。

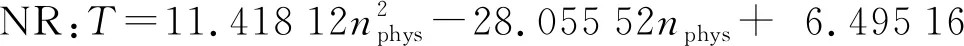

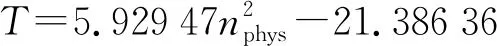

圖3是NR和BR交聯密度與凝膠中冰點的校正曲線,交聯密度由平衡溶脹法測得,對應的兩相校正公式如式(3)~式(5)所示。

(3)

BR:起硫段:T=-11.144 33nphys+ 6.498 72

(4)

(5)

式中:nphys為平衡溶脹法測得的硫化膠交聯密度;T為凝膠中冰點值。

由于BR硫化速度很快,隨著硫化時間的延長,膠料很快就達到了正硫化,此后再延長硫化時間將會導致返原情況的發生。盡管硫化返原將導致橡膠交聯密度的降低,但殘余的懸掛鏈也會打散晶格點陣,影響環己烷的結晶,因此,交聯密度相同時,返原段的凝膠內冰點值低于起硫段冰點值[10],如圖3所示。

104/(2Mc)(a) NR相

104/(2Mc)(b) BR相圖3 NR和BR交聯密度與凝膠中冰點的校正曲線

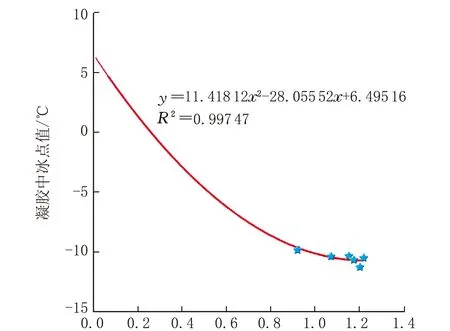

對不同硫化時間的NR/BR并用膠,測得對應的凝膠冰點值,根據校正方程與平衡溶脹法結果算出各相的交聯密度,將結果列于表2中。從表2可以看出,并用膠中BR相交聯程度較高,且隨著硫化時間的延長,兩相間交聯密度差距逐漸減小。

表2 冰點降低法得到的NR/BR并用膠中交聯密度分布情況

2.1.3 NMR測試

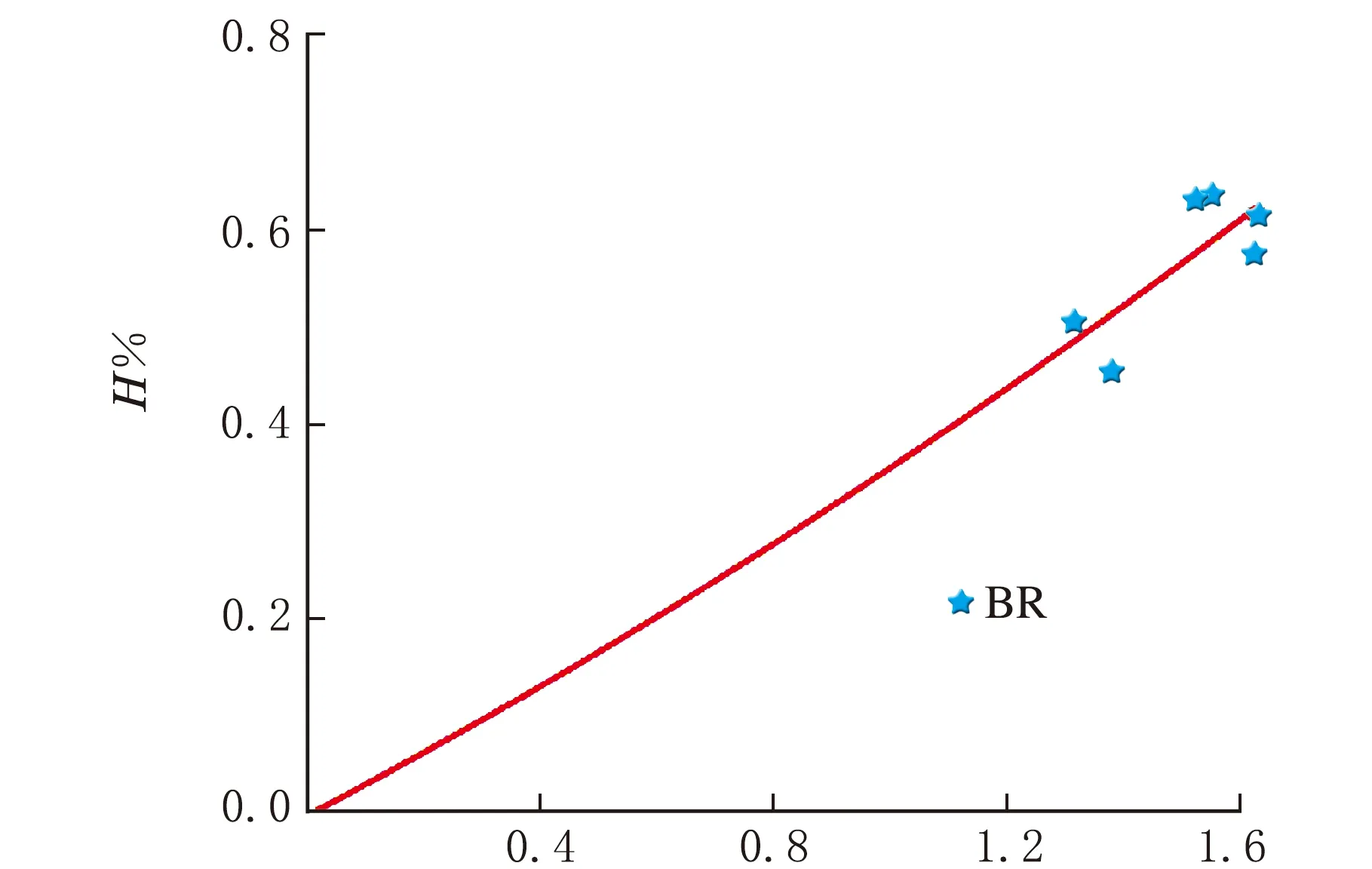

NMR法基于NMR峰線寬度隨交聯密度增加而增加的情況,提供了另一種確定橡膠共混物中交聯密度分布的方法。線寬為H%,通過參考位置處的信號強度與峰值處的信號強度的比例來計算。由于NR和BR中各種甲基和亞甲基信號的重疊非常復雜,因此本文采用不同橡膠烯烴的信號用于后續計算。對于BR和NR,+ 0.1和-0.1分別用作相對于峰值5.44和5.19的偏移,用于確定參考位置[11]。

以BR相為例來說明校正方法,如圖4(a)所示。H%表示為交聯密度的函數,校正方程如式(6)所示。

(6)

式中:nphys為橡膠的交聯密度[104/(2Mc)];H%為烯烴峰峰值位置和參考位置的比值,即線寬。

圖4(b)是校正曲線,用于消除溶脹的并用膠NMR光譜中烯烴峰的重疊。修正項的相應方程如式(7)~式(8)所示。

P%H=-1.110 6H%3+ 1.107 81H%2+ 0.601 85H%-0.148 85

(7)

R%H=-1.823 06H%3+ 2.542 29H%2-0.394 35H% + 0.029 45

(8)

式中:P%H為一種橡膠烯烴峰在另一種橡膠烯烴峰峰位置的信號強度;R%H為一種橡膠烯烴峰在另一種橡膠烯烴峰參考位置的信號強度。

同理,NR各參數的校正方程如式(9)~式(10)所示。

(9)

P%H=-7.505 68H%2+ 13.221 08H%-5.294 42

(10)

R%H=-5.721 67H%2+ 10.115 91H%-4.091 76

(11)

采用迭代程序[9]960測定硫化膠NR/BR共混物中各相的H%,直到并用膠中兩相H%值均不發生顯著變化為止(不大于0.2%)。需要指出的一點是,修正項的大小是根據峰值位置校正后的信號強度計算出來的,但是計算H%時應從觀測值中減去校正值。

104/(2Mc)(a) H%關于交聯密度的校正曲線

104/(2Mc)(b) 修正項關于H%的校正曲線圖4 校正曲線

對不同硫化時間并用膠的核磁測試結果進行迭代,計算出各相的線寬H%,并根據H%關于交聯密度的校正曲線計算出各相交聯密度,計算結果列于表3。

表3 NMR法得到的NR/BR并用膠中交聯密度分布情況

從表3可以看出,并用膠中BR相交聯程度更高,隨著硫化時間的延長,兩相間交聯密度差距逐漸減小,與上述冰點降低法的結果是一致的。NMR法得到的交聯密度略高于DSC法的結果,這是由于兩相烯烴峰的重疊效應仍未實現完全消除。

2.2 硫化時間對膠料各項性能的影響

2.2.1 填充膠硫化特性

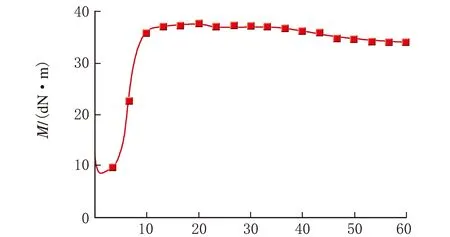

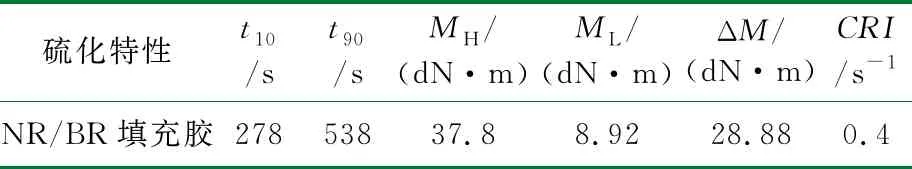

NR/BR填充膠的硫化曲線見圖5,硫化特性見表4。結果表明,NR/BR填充膠的正硫化時間約為9 min,硫化速度明顯小于未填充膠。

t/min圖5 填充膠硫化曲線

硫化特性t10/st90/sMH/(dN·m)ML/(dN·m)ΔM/(dN·m)CRI/s-1NR/BR填充膠27853837.88.9228.880.4

2.2.2 耐磨性

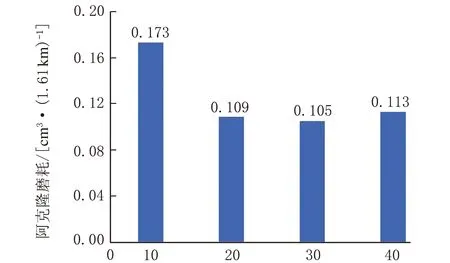

不同硫化時間硫化膠的耐磨性見圖6。

硫化時間/min圖6 不同硫化時間硫化膠的耐磨性

從圖6可以看出,硫化時間為t90時,膠料的磨耗量較大,隨著硫化時間進一步延長,達到2×t90、3×t90以及4×t90時,橡膠耐磨性得到明顯提升,且2×t90后耐磨性無明顯變化。結合上述未填充膠交聯密度結果可以發現,硫化時間為t90時并用膠中連續相NR相的交聯密度仍較低,并用膠平均交聯密度較低,導致膠料表現出較差的耐磨性;隨著硫化時間進一步延長,并用膠中兩相交聯密度均達到較高程度,并用膠整體交聯密度基本不變,耐磨性不再發生明顯變化。

2.2.3 磨耗表面觀察

不同硫化時間硫化膠磨耗表面SEM觀察如圖7所示。

(a) 10 min

(b) 20 min

(c) 30 min

(d) 40 min圖7 不同硫化時間磨耗表面SEM圖

從圖7可以看出,不同硫化時間硫化膠磨蝕表面均出現了明顯磨耗圖紋,硫化10 min時,圖紋中兩條脊之間距離最寬,說明此時膠料的耐磨性最差,硫化時間為20 min、30 min、40 min時磨蝕表面形貌接近,說明三者具有相近的耐磨性,這與阿克隆磨耗結果是一致的。

3 結 論

(1)NR/BR并用膠中交聯密度更多地分布于BR相中,且隨著硫化時間的延長,兩相間交聯密度差距逐漸減小。

(2)隨著硫化時間的延長,NR/BR并用膠的耐磨性先增強后保持較好水平。

(3)NR/BR并用膠的耐磨性隨著并用膠的平均交聯密度的增大而增大,受兩相間交聯密度分布的影響較小。