關于汽車覆蓋件模具鍛件鑲塊分塊的研究

趙寒 危淼

摘 要:汽車覆蓋件模具是汽車制造環節中重要的一種裝備,但與一些國外的汽車廠商相比,我們的設計水平、加工手段等都還存在一定的差距,我們的汽車覆蓋件模具在滿足同等使用條件下,我們總成本卻高于對手。因此,降低模具成本是我們提高市場競爭力最有效最直接的措施。通過對覆蓋件模具鍛件鑲塊分塊的研究,模具在材料利用率、加工效率、維修方面都有很大的提高,從而降低汽車覆蓋件模具的成本。

關鍵詞:汽車覆蓋件模具;鍛件鑲塊;分塊

隨著人民生活水平的提高,汽車消費已經呈現大眾化趨勢,我國的汽車工業也在這十年間發生了巨大的變化,汽車工業的發展為汽車覆蓋件模具的發展帶來巨大的市場機遇。但我國的汽車覆蓋件模具與德國、美國、日本等這樣的汽車工業強國相比,還有一定的差距。因此我國的汽車模具仍有相當大的市場空間。其中,汽車覆蓋件模具是整個汽車模具的重要組成部分。汽車覆蓋件模具在汽車工業中的重要位置,其成本的高低會直接影響汽車的定價,價格的高低決定了市場競爭力。因此,降低模具成本,對于模具和汽車制造企業來說都至關重要,通過對汽車覆蓋件模具鍛件鑲塊分塊的研究,發現分塊對于降低模具制造成本是一個不錯的方法。

1 減少浪費、提高材料的利用率

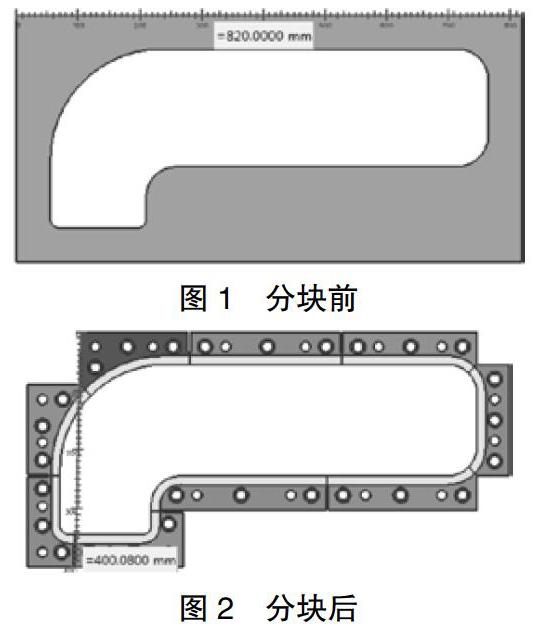

在我國汽車生產量大,自然要求汽車覆蓋件模具使用年限長且耐用。這就要求模具材料強度高、耐磨性好,滿足此要求的材料一般是鍛件且價格都比較貴。其次,汽車零件一般都比較大,像汽車的頂蓋、側圍,這樣的零件都在2米以上,其模具自然也不會小,材料的需求量也就隨之加大,因此在設計中在不影響使用的前提下減少材料的使用,必然會降低覆蓋件模具的制造成本。以下是鍛件鑲塊分塊前后的對比:

上圖為汽車覆蓋件模具中的落料凹模,它屬于模具工作零件的核心部件,因此材料都是選用優質的模具鋼。其外形尺寸為:820mmX400mmX47mm。如果按照圖1所示的不分塊設計,凹模的鍛件毛坯尺寸就是圖1外形輪廓的尺寸(毛坯按精料算),中間部分全部浪費,利用UG軟件,對中間部分稱重,重量為52KG。對比圖1和圖2,圖2的分塊設計,在圖2的右下角也節省了18KG。通過對比,圖2的設計明顯優于圖1,減少了浪費,大大的提高了材料的利用率。

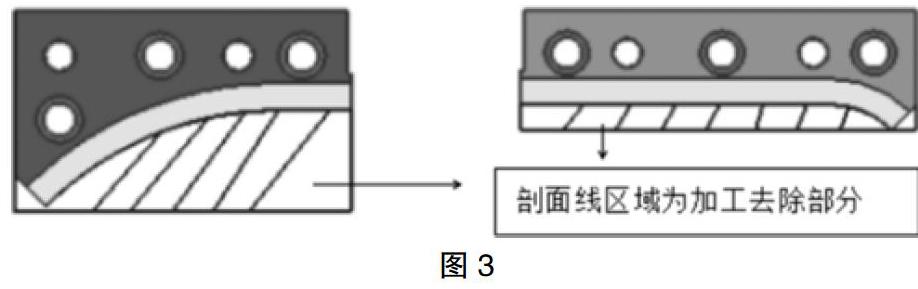

2 減少加工工時、提高加工效率

模具零件的加工,在整個的模具生產成本中也占有一定的比重。上文中已經說到,由汽車產品屬性決定,汽車覆蓋件模具零件一般都比較大,因此,在加工這類模具零件時都是在大型的加工中心上進行,按照目前市場行情,綜合加工費用按200/小時計算。如圖1,如果不分塊,中間部分都必須在加工中心上銑掉,這部分加工按4小時工時計算,加工費就是800元。分塊后,加工量大大減少,如圖3,剖面線區域為鑲塊加工的去除部分。通過對比,鑲塊分塊后,加工量大大減少,且尺寸變小,可以在小型的數控銑床上進行加工,進一步節約了加工成本,從而降低模具制造成本。

3 便于拆卸、安裝、維修,降低安裝、維修難度及維修成本

汽車覆蓋件沖壓現在都實現了半自動化或者自動化生產,而模具在持續滿負荷工作的情況下,模具損壞更是時有發生,其中一套模具的損壞都會讓生產線停止工作,因此維修快速、方便就會顯得十分重要。鑲塊分塊后,模具零件尺寸變小,設計要求鑲塊尺寸保持在300mm以內,保證每個鑲塊的重量在15kg以內,方便工人安裝、拆卸、維修。如果不分塊,凹模零件的尺寸太大,圖1凹模的重量達到68kg,這樣不僅不利于搬運,同時凹模損壞以后,在無法修復的情況下就需要整體更換,維修成本大,而且維修周期長。分塊后我們只需要將損壞的某一個鑲塊進行更換。對于沖壓件需求量大的模具我們還可以將工作鑲塊備份一份,損壞以后能實現快速拆卸、安裝,從而保證生產線持續運行。鑲塊的分塊不僅方便了工人操作,同時提高下游廠商的生產效率,間接的提高了模具廠商在行業的競爭力。

4 方便模具零件淬火,減小淬火變形,提高模具精度

凹模加工精度要求較高,這類零件在使用前都需要淬火,如果凹模按照圖1所示的不分塊設計,不僅凹模尺寸太大,而且厚薄不均,如圖1右下角部分明顯寬于其它部位。不僅不利于淬火,而且在淬火中還會發生嚴重變形。鑲塊分塊后,上述涉及的問題都會得到很好的改善,從而提高了模具精度。

5 總結

通過對鍛件鑲塊分塊的研究,鑲塊分塊可以提高模具材料的利用率,減少加工工時、提高加工效率,便于模具零件的拆卸、維修、安裝,方便模具零件淬火,減小淬火變形,提高模具精度,從而降低模具制造成本。隨著現代經濟的快速增長,智能制造的加快,對傳統制造沖擊進一步加大,尤其是像高能耗、高投入的一些企業,面臨的風險更大。因此降低成本是這些企業想要在市場經濟中提高競爭力的共同目標。

參考文獻:

[1]向小漢,陳文勇.汽車覆蓋件模具設計[M].北京:機械工業出版社,2013.

[2]崔令江.汽車覆蓋件沖壓成形技術[M].北京:機械工業出版社,2003.