某越野軍車駕駛室防雨密封性優化

段國偉 于洪亮

摘 要:駕駛室漏雨是軍車研發制造中需要重點關注和解決的問題,漏雨涉及的原因較多,分析較為復雜,是整車質量控制的重點之一。以某軍車為案例,從車門內外板的焊接工藝、裝配車門內密封條鈑金高度、角窗玻璃框的結構等方面開展漏水的原因分析和控制措施探討,介紹了駕駛室漏水的問題來源和整改措施,為后續軍車的定型及批量生產打下堅實的基礎。

關鍵詞:淋雨;焊接;密封條;密封膠

中圖分類號:U463.81? 文獻標識碼:B? 文章編號:1671-7988(2019)04-98-03

前言

車身的密封性與整車的性能密切相關,影響著空調制冷、采暖、整車噪聲、防塵、防雨等性能,車身的密封性是衡量汽車質量的重要指標之一。如果車身密封性不良,會出現許多不正常現象,例如:車外塵土飛揚時車內塵土嗆人,車外下大雨時車內下小雨,車外空氣有異味時車內馬上能聞到,夏天車內溫度降不下來,冬天車內溫度升不上去[1]。本文主要通過某越野軍車的防雨性能來檢驗其車身的密封性。

1 駕駛室漏水的原因分析

某越野軍車駕駛室漏水,是指汽車在淋雨房通過淋雨實驗時,在淋雨壓力為276KPa,最大淋雨強度6mm/min,淋雨時間 30min[2]的條件下水透過車身防水系統而進入到乘員內部區域。駕駛室漏水的直接原因,就是汽車防水系統失效不滿足密封要求。

駕駛室生產過程中,包括沖壓、焊接裝調、涂裝、總裝,由于設備參數的浮動和工藝過程符合性偏差,導致駕駛室的密封性存在缺陷,在30 min淋雨房車輛進行淋雨密封性能試驗時會出現部分位置滲水、漏水問題。駕駛室防水系統主要由鈑金與密封膠之間形成的密封(包括玻璃膠、焊接使用的密封膠、丁基膠等)、鈑金與膠條之間形成的密封(主要包括門框主密封膠條、玻璃窗密封膠條等)構成。現根據某越野軍車駕駛室漏水的統計數據分析,主要漏水點集中在車門下邊緣、車門活動窗、風窗玻璃上方(駕駛室內高架箱處)等三處,占總漏水故障率的90%以上,而這幾處發生漏水的概率又各不相同,以14輛樣車的淋雨結果分析,可得出以下結果:

2 駕駛室漏水位置問題分析

2.1 車門下邊緣漏水

車門處漏水問題主要集中在車門下邊緣位置,且容易受裝配質量影響。本文主要從安裝車門內密封條的鈑金尺寸及車門內外板的焊接工藝進行分析。

2.1.1 安裝車門內密封條的鈑金尺寸問題

車門處的密封主要靠車門內外密封條與車門內板鈑金及車門框之間的密封,如下圖1所示。

而實際裝車裝車時由于生產質量問題,門框內鈑金長度在Z方向尺寸高于理論值,導致內密封條與車門邊緣的接觸點內移(如圖2),密封條壓到了車門內飾板,由原來唯一的密封接觸點變成了兩個接觸點,加上密封條變形量有限,使得兩點之間出現了空隙,也減弱了密封條與車門內板的擠壓,高壓力下的水就“有機可乘”,從該縫隙處進入了駕駛艙內,加上重力原因水流向下流便出現了車門下邊緣漏水的現象。

2.1.2 車門內外板焊接處密封問題

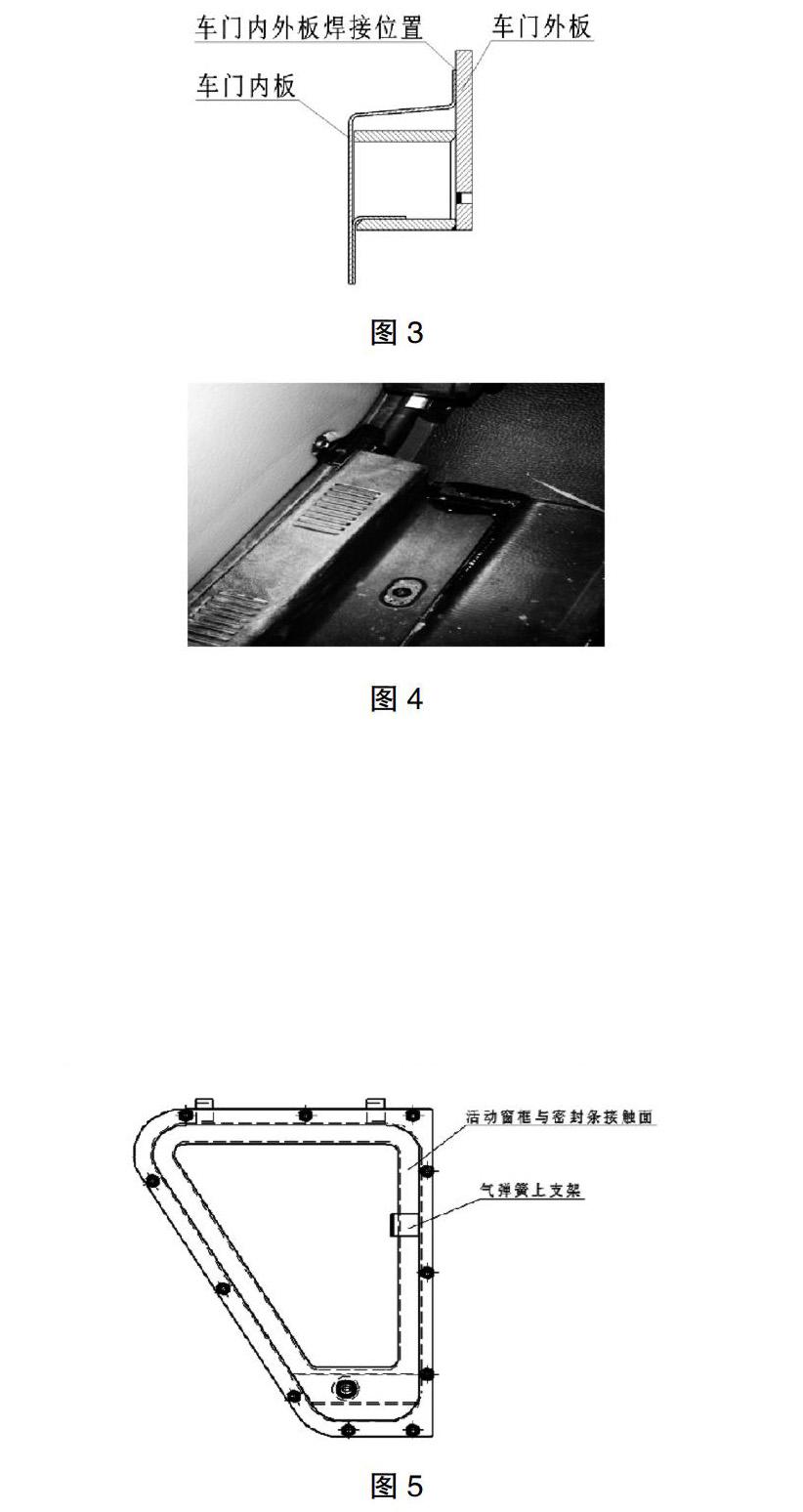

車門焊接總成由內板和外板兩部分組成,外板為防彈材料,內板為普通鈑金沖壓而成,焊接方式如下圖3所示,為防止產生較大變形,故采取周圈點焊的方式。在實際加工中,點焊接完成后,未在焊接處涂抹焊接密封膠,處理方式僅為刮膩子后電泳涂漆處理。車門會在行車過程中,產生不可避免的震動,刮膩子處便可能出現小的裂口細縫,在進行淋雨實驗室,較大的水壓會沿著縫隙進入車門內板中,再流經車門隔音棉從內飾板與車門內板的連接處流入到駕駛室內(如圖4)。

2.2 車門活動窗漏水

車門活動窗為車門固定玻璃旁邊可依靠氣彈簧支撐開啟和關閉的玻璃窗,其作用是便于駕駛室內乘員通風透氣,但正因為其可開啟和關閉的特性,也成為了駕駛室密封性的一個薄弱點。活動窗漏水點為活動窗框的氣彈簧上支架與活動窗密封條的接觸點。活動窗結構如圖5所示:

氣彈簧上支架為一個3mm厚的L板,當它焊接在活動窗框表面時,使得平面該部分變得凸起,當活動窗關閉與密封條發生擠壓由于平面凸起便會在支架上下兩端出現類似三角形狀的漏水點,該處不再密封而引起駕駛室內進水。

2.3 駕駛室內高架箱處漏水

高架箱處漏水只存在于少數車的駕駛室,經過多次的試驗排查以及對高架箱的拆卸檢查,得出其漏水點發生在前風窗玻璃上安裝彎板總成與前圍的焊接位置處,(如圖7)該處的焊接方式仍為點焊,焊后并沒有涂抹焊接密封膠,僅僅是刮膩子然后電泳涂漆。在進行多次淋雨時,水從導水槽進入(在中立柱處有導水槽水流出口),而膩子在潮濕的環境下易與金屬鈑金分離,水便從彎板下方流入,從駕駛室內部高架箱處流入駕駛室。

3 優化駕駛室密封性的措施

針對上述在淋雨試驗過程中駕駛室出現的漏水現象,盡管位置大不相同,原因也各有差別,但我們歸納總結,探究出可從以下幾方面來優化改進駕駛室的防雨密封性:

3.1 關鍵位置涂抹密封膠來改善駕駛室密封性

本文這里所說的密封膠指PVC焊接密封條和玻璃膠。

PVC焊接密封膠是由乳液法或微懸浮法聚合的聚氯乙烯糊樹脂、鄰苯二甲酸酯類增塑劑、稀釋劑、增黏劑、觸變劑、無機填料和顏料等組成的一種膏狀密封膠,具有很好的觸變性,在焊接處的焊縫上涂上該密封膠能使駕駛室密閉與外界隔絕。車門內外板處進水和高架箱處漏水正是因為在車門內外板焊縫和彎板總成與前圍間的焊縫上沒有涂抹焊接密封膠導致了漏水。

玻璃膠的使用則更加頻繁,對于駕駛室外部的所有外接安裝件,如北斗座、示高燈、鉚接標牌等周圈都需要用汗布擦干凈然后均勻涂抹玻璃膠,有效的避免了這些部位進水。

3.2 優化不合理設計結構來改善駕駛室密封性

新車型在研制初期難免會考慮不周,部分結構存在問題,初樣車的試制及路試正是為了發現和解決問題。

車門活動窗的漏水問題正反映出了結構設計上的瑕疵,現對氣彈簧上支架的結構做一個細微的更改,對其Y方向尺寸進行縮減,留出密封條的接觸余量,保證了密封條壓實的面是一個平面。如圖7示。

此處結構優化后,再進行淋雨試驗,活動窗的漏雨現象消失。

高架箱處漏水問題中,后續我們也對導水槽進行了一些結構上的優化,在導水槽兩端分別增加了兩個蓋板,三邊滿焊,從源頭處防止水流過多進入導水槽,減少對焊縫處的密封性造成威脅。(如圖8)

3.3 控制重點加工尺寸來改善駕駛室密封性

在車門漏雨的問題中其中一個原因就是安裝車門內密封條的鈑金Y向尺寸與理論值存在較大偏差導致密封條與門框鈑金間出現了間隙,車門密封失效。對于類似的密封關鍵尺寸,設計人員必須在設計圖紙中給出明確的公差范圍,各加工單位也需嚴格按照圖紙加工,只有抓好關鍵密封尺寸,駕駛室的防漏雨概率才能大大提高。

4 總結

影響駕駛室密封性的部位和環節很多,本文從某越野軍車的淋雨密封性方面來探討了駕駛室的易漏水點和解決措施,通過對車門下邊緣漏水、角窗漏水、高架箱漏水三方面的分析,從結構優化、涂膠密封、重點加工尺寸控制等方面入手考慮得出了防漏雨的解決措施,為后續新產品研發制造及其它類似車型的漏水問題解決提供了參考思路和借鑒。

參考文獻

[1] 遲玉華,楊大芝,李曉峰等.汽車的密封性設計[J]汽車實用技術, 2016年第3期。

[2] GJB150.8A-2009軍用裝備實驗室環境試驗方法第8部分:淋雨試驗.