防護型車身輕量化技術研究

董鵬

摘 要:防護型車身在設計過程中,為滿足其防護性能的需求,主要采用骨架加裝甲蒙皮的結構。該結構的車身具有設計簡單、工藝實施難度小、產品開發周期短等優點,但防護型車身也有自重缺點。文章主要研究針對防護性車身通過更換材料及優化結構進行降重的方法及其效果。

關鍵詞:防護型;輕量化中圖分類號:U462

文獻標識碼:A? 文章編號:1671-7988(2019)04-49-02

前言

我公司的第一款防護型車身產品是2010年開發的SX2271A型越野車基礎防護型駕駛室,車身采用骨架加裝甲蒙皮的結構形式,隨后陸續開發的SX2155型全防護運兵車車身、重高機全防護型駕駛室等都采用此結構形式。該結構形式的車身具有設計簡單、工藝實施難度小、產品開發周期短等優點。但防護型車身也有自身的缺點,那就是自重大。

防護型車身除防護材料、座椅、儀表臺等總成外,其他總成零部件大都借用商用車成熟技術產品,減重空間不大。

裝甲防護而言,輕量化裝甲材料將會成為未來的發展重點。目前,國外正在大力發展先進的金屬材料裝甲和結構復合材料裝甲,積極研制能同時滿足彈道防護特性要求和結構特性要求的復合材料裝甲和高科技復合材料。

就座椅而言,防護型車身所用座椅均為廠家成熟產品,減重空間不大,特別是地雷防護型座椅,現有結構均通過了地雷防護試驗驗證,減重得不償失。

就儀表臺而言,由于防護型車身小批量多品種的特性,所以儀表臺大都采用薄鋼板成型,也無減重空間。

所以,防護型車身的減重需從裝甲防護材料入手。

1 輕量化防護材料現狀

1.1 鈦合金

鈦合金應用水平成為衡量一個國家武器裝備先進程度反映一個國家的軍事水平和軍事實力的重要指標。

近年來的大量研究表明,降低鈦合金成本的主要方法有:1)使用廉價原材料(合金元素)的合金設計;2)改善加工特性的加工設計;3)加工過程中提高能源和材料利用率的加工設計。

我國西北有色金屬研究院通過合金設計、添加廉價合金元素,以Fe代替昂貴的合金元素,研制出了具有自主知識產權Til2LC和Ti8LC兩種低成本鈦合金。

目前,鈦合金在國外兵器裝備等軍事工業部門和民用上開發了許多新的應用領域,也已取得了很大的進展,但在我國兵器裝備方面才剛開始起步,在軍事工業上鈦合金的應用水平遠低于國外水平,而且還因為價格和成本較高,我公司防護型車身應用鈦合金裝甲受到限制,尚未開展。

1.2 鋁合金

我國從20 世紀60—70 年代開始先后研制了523、528、5210、S-183、184、185 等鋁合金裝甲材料,其中5210(現列表為LC52,屬第二代Al—Zn—Mg 系鋁合金裝甲)已在八十年代定型,并得到廣泛應用。用于裝甲車體制造的鋁合金多數采用的是由經過預拉伸處理的鋁合金LC52 板材加工而成,LC52 鋁合金屬于熱處理強化鋁合金中的超硬鋁合金類,這種超硬鋁的焊接性差,焊接和切割質量很難保證。另外,由于鋁合金車體厚度較大(通常在18—40mm 之間),這更增加了車體切割和焊接難度,我公司目前還沒有相關工藝。

1.3 高強度裝甲鋼

目前我公司防護型車身采用高強度裝甲鋼板,板厚t=6mm,能夠憑借超高的強度與硬度在較薄的情況下達到防彈要求。可以實現減輕車體重量、提高機動性的目的,另外此種鋼材的焊接性相對于傳統裝甲板優良很多,因此目前被廣為使用。經過近幾年的發展,鋼鐵研究總院已經開發出了t=5mm且防護能力與6mm防彈鋼板防護等級相當的鋼板,可為防護型車身輕量化直接利用。

2 防護型車身輕量化設計

某防護型駕駛室白車身輕量化設計過程中,將地板總成沿用,保持車身懸置安裝點不變,即式中A相同。從車身輕量化系數計算公式中可以看出,車身輕量化系數與白車身質量M、白車身靜態扭轉剛度Cr和投影面積A三個參數相關。由于投影面積A保持不變,因此優化車身輕量化系數需要從車身質量M和白車身靜態扭轉剛度Cr入手,即減輕白車身質量,提高白車身靜態扭轉剛度。

2.1 降低車身自重

防護型駕駛室的外蒙皮原為6mm厚的6211防彈鋼板,隨著材料科學的進步,目前已開發出了與6mm厚的6211防彈鋼板防護性能相同的輕量化板材,厚度為5mm,為防護型駕駛室白車身的輕量化工作提供了有力的支撐。

所以,除駕駛室白車身底板總成材料和結構保持不變外,前圍、后圍、側圍、后圍蒙皮均由6mm鋼板更換為5mm鋼板,僅此一項變化,駕駛室白車身重量就可以減34kg。

2.2 提高車身剛度

2.2.1 剛度提升方案

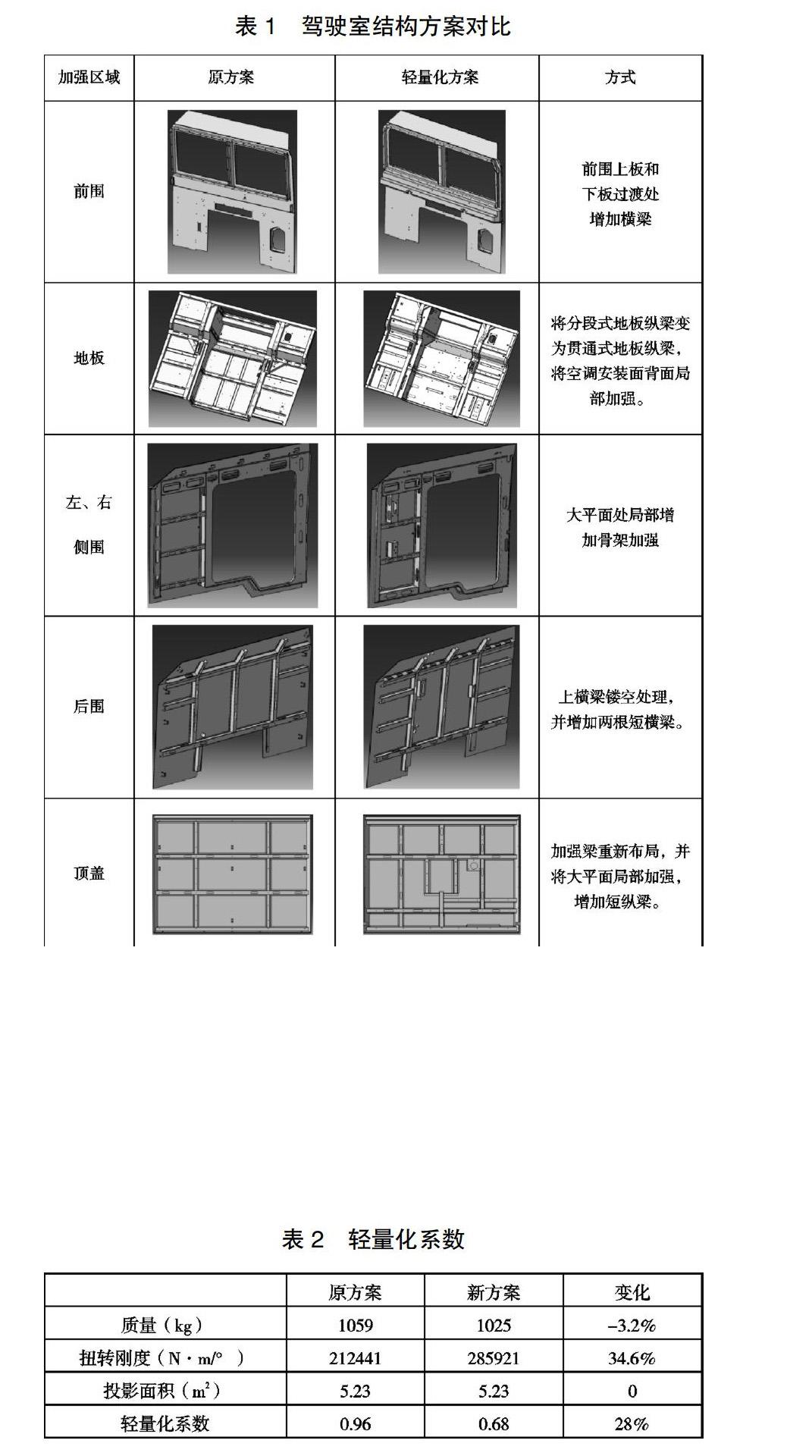

由于防彈鋼板厚度減薄,理論上駕駛室白車身剛度會降低,所以,需通過結構設計,對駕駛室白車身的前圍、地板等區域進行加強,加強方案如下表所示:

2.2.2 剛度提升結果

通過降低白車身質量以及提升白車身扭轉剛度,白車身的輕量化系數得到了很大降低。經計算,該白車身最終的設計質量為1025 kg,較原車型的1059 kg降低34 kg,白車身的靜態扭轉剛度也由212441 N·m/°提高到285921 N·m/°。輕量化系數由0.96降低到0.68,提高了28%。詳細參數見表2。

3 結論

結合防護型車身的實際情況,通過輕量化系數來對比兩種方案的防護型車身輕量化程度,同時運用CAE分析等輔助手段,通過對駕駛室本體結構調整以及材料的優化選用來提高防護型車身的靜態扭轉剛度,通過增加骨架及減小蒙板厚度等方法來實現防護型車身質量的降低,最終使防護型車身的輕量化系數得以有效降低。

參考文獻

[1] 曾毅,趙寶榮等.裝甲防護材料技術.[M]國防工業出版社,2014.1.