基于AM系統的工裝件模塊開發與應用

張潤燦 李金蘭 楊 瀛

(廣船國際工法部)

0 前言

數字化造船是現代造船模式里一個重要部分,而開發應用計算機軟件技術是數字化造船的一個必要手段。當前在船舶行業上應用得最廣泛、最成熟的計算機技術是船舶設計系統,如AM、Tribon等系統,這些系統涵括了船體建造過程中的大部分數據,是整個造船流程的根基,在其基礎上進行二次開發,將傳統出圖模式的工裝件納入船舶設計系統,進行整體性建模、出圖出托和干涉排查,是推進現代造船直接有效的方法,為智能化造船奠定基石。

1 工裝件常規出圖模式

船舶建造過程中所使用的輔助工裝件一般包括吊碼、腳手碼、臨時加強、支撐座板、快速搭載碼、吊籃耳、密性連接板等,傳統的出圖模式為使用CAD軟件進行設計和出圖,在現代化造船和數字化造船的大趨勢下,逐漸呈現出較大的局限性,主要體現在以下幾個方面:

(1)直接使用CAD進行工裝件的二維平面設繪,過程較為抽象復雜且直觀性差,對設繪人員空間想象力和設計經驗要求較高,導致繪圖效率低下;

(2)不同工裝件按傳統模式單獨出圖,使得同一分段具有多達十余份施工圖紙,不便于現場施工查圖,容易造成施工遺漏或施工錯誤;

(3)傳統出圖方式無法與設計系統直接接軌,導致技術與工法呈現脫節現象,工裝件往往容易與船體結構和舾裝件沖突,無法直觀和全面地進行排查,因而遺留到現場導致修改;

(4)缺少三維模型,難以實現三維仿真模擬,無法做到數字虛擬造船。

2 AM系統工裝件模塊開發

為改變以上現狀,提高工裝件設計效率,更好的服務現場生產,需對AM系統進行二次開發,在AM系統平臺上增加“工裝件”模塊,該模塊作為AM系統里眾多模塊中的一個。

AM船舶設計系統有船體結構、鐵舾、管路、電氣這幾大模塊,船體結構建模主要用Hulldesign模塊,其它建模均使用Outfitting模塊,兩種模式均可實現工裝件建模,但使用Hulldesign進行工裝件建模相對于Outfitting操作較為繁瑣,且開發難度較大。工裝件與舾裝件比較類似,故可參考AM系統中的舾裝件Outfitting模塊進行開發。

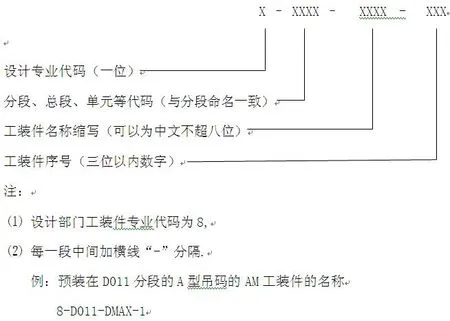

圖1 工裝件命名規則

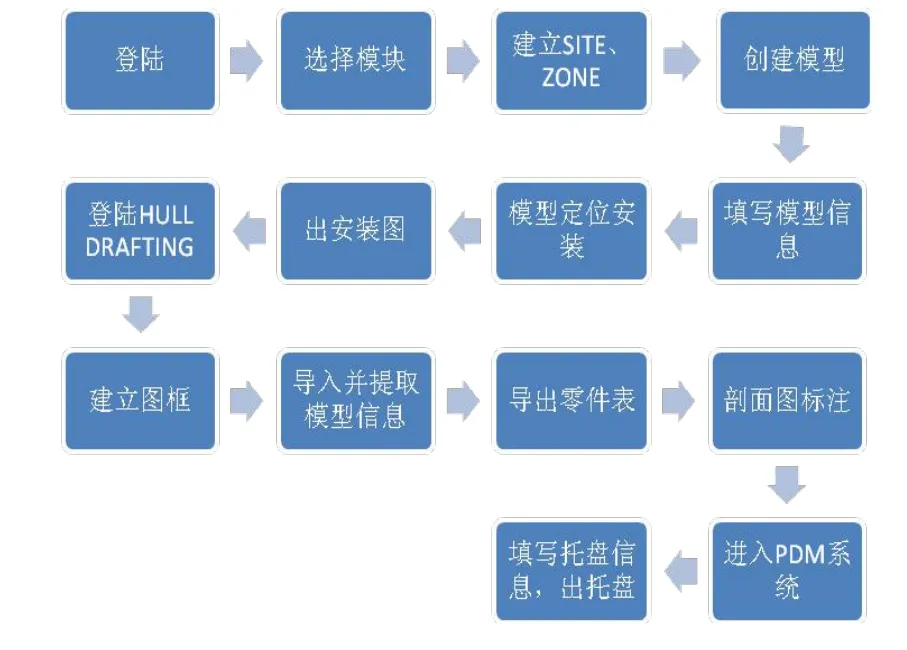

圖2 工裝件模塊操作流程圖

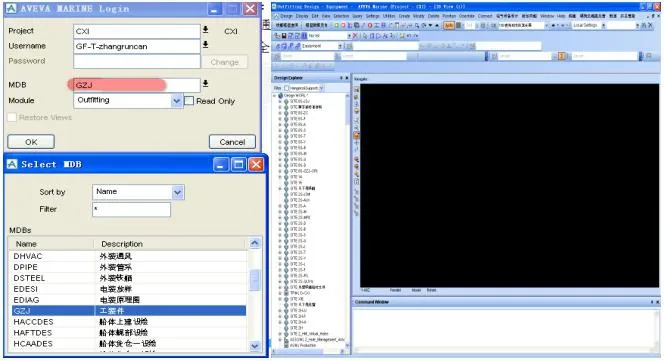

圖3 工裝件建模界面

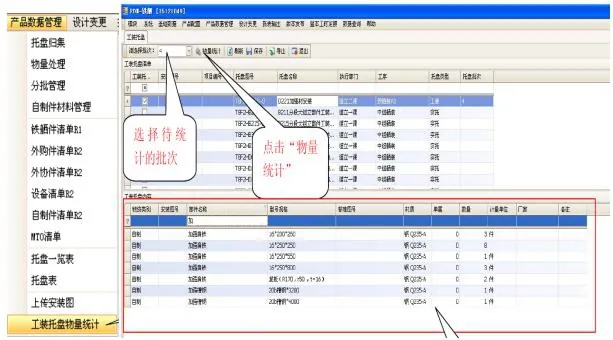

圖4 GLS-PDM數據管理系統界面

2.1 確定AM系統工裝件命名規則

為規范AM系統中的工裝件模型命名,需編制相應的工裝件編碼原則,依據相關船舶設計區域代碼和編碼規范,結合工裝件標準和鐵舾件命名規則,對工裝件中的腳手碼、吊碼、快速搭載碼、支撐座、加強材等進行了編碼,命名規則見圖1所示。

2.2 AM系統工裝件模塊開發及測試

開通了一個專用的工裝件測試工程項及相應的MDB:GZJ(工裝件),用于工裝件模塊開發、測試以及后續的改進。該測試模塊一般操作流程見圖2所示。

工裝件出圖登錄進入界面與建模進入界面類似,只是在Module下拉列表選擇不同,建模選OUTFITTING,出圖選擇HULLDRAFTING,登錄界面及操作界面見圖3所示。

工裝件托盤是整個工裝件模塊開發及測試中比較難以開展的一項,工裝件除了腳手碼及密性連接板外,其它的工裝件都需要在使用完工后拆除,安裝拆除的階段也可能各不相同,還有部分工裝件如吊碼、加強均可多次循環使用,均不經過物資管理系統。一個較好的解決方案是腳手碼與密性連接板走物資管理系統,與舾裝件托盤形式一樣,其它工裝件托盤不走物資管理系統,在GLS-PDM系統中托盤屬性設置為工裝,到時提取工裝屬性的托盤即可,并生成EXCEL表下發制造部門,其它涉及到領用、回收等依舊延續之前的方式。

根據相應解決方案對GLS-PDM數據管理系統進行了開發改進,增加了工裝托盤物量統計等功能,托盤中涉及到工裝件物量在AM建模后,在GLS-PDM系統中進行數據提取,并導出該部分工裝件EXCEL表,即托盤表,見圖4所示。

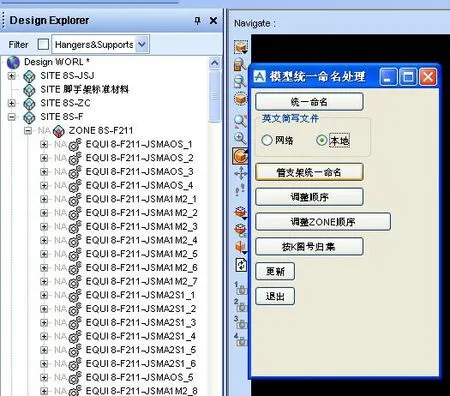

圖5 模型統一命名處理

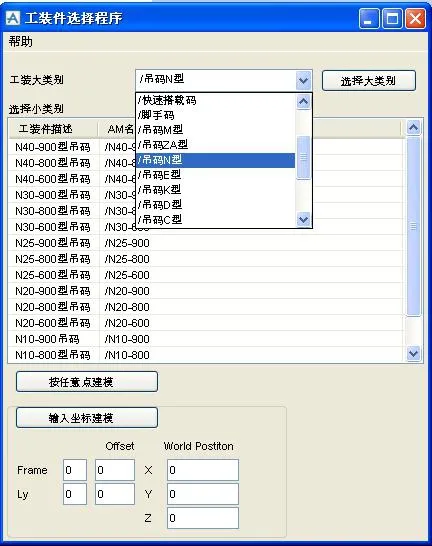

圖6 工裝件選擇程序

2.3 AM系統工裝件模塊的二次開發

對現有舾裝建模,開發出多項更加適合工裝建模的功能,主要包括以下方面:

模型統一命名:批量操作,減少了命名時間和人為錯誤,見圖5所示。

工裝件選擇程序:使設計人員能通過程序快速直接選用目標工裝件,避免逐個翻查部件庫,方便快捷,提高建模效率,程序界面見圖6所示。

工裝圖數據提取:根據AM系統drafting模塊圖框里調取的工裝件模型,提取工裝件模型數據信息,并自動繪制生成零件表。

3 AM系統工裝件模塊應用

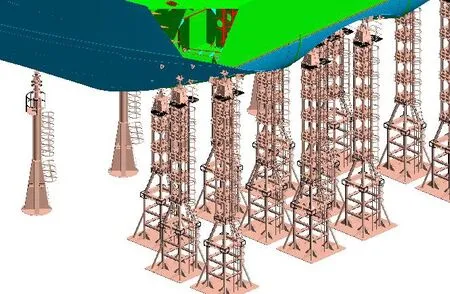

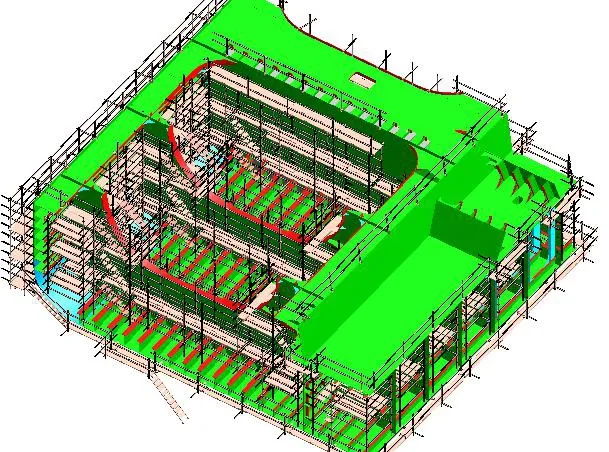

3.1 AM系統工裝件3D建模

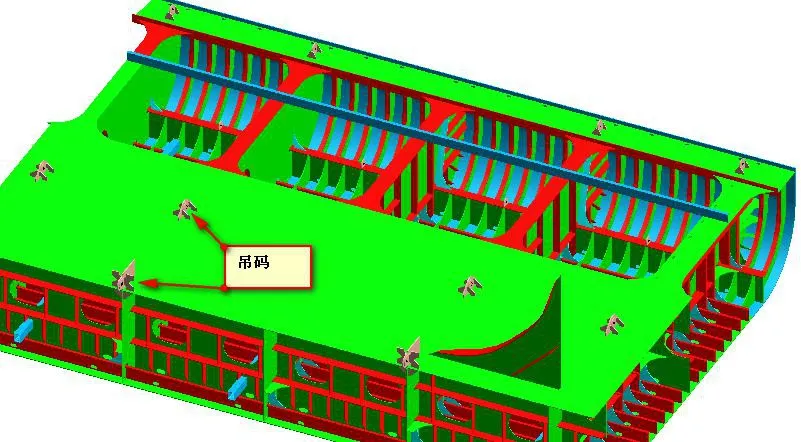

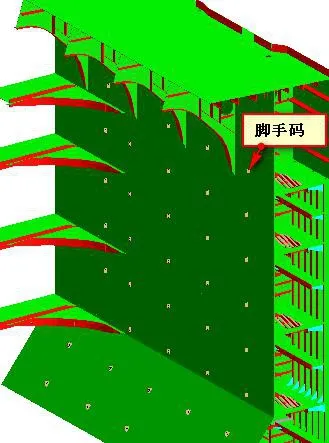

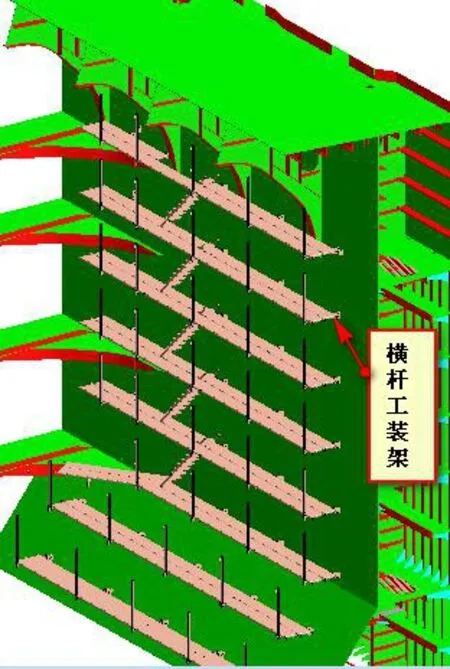

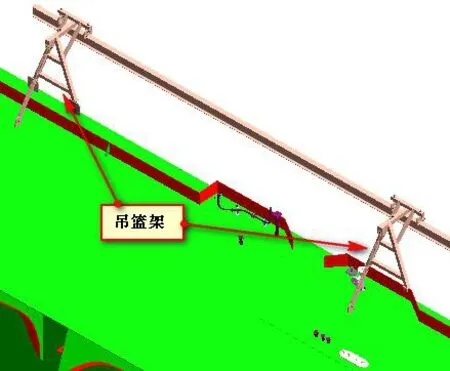

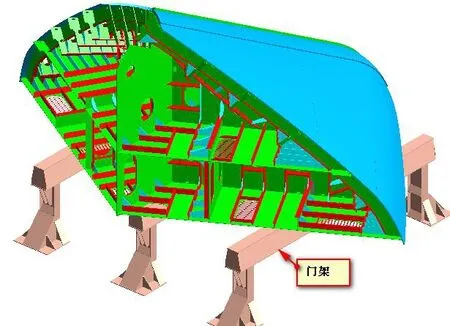

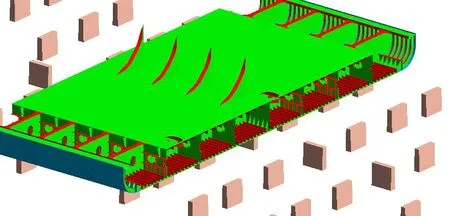

工裝件建模模塊可精確創建工裝件3D模型,快速定位工裝件模型到船體結構相應位置,并模擬工裝件現場安裝情況,檢驗工藝方案是否合理,進而工藝優化設計。部分工裝件的建模應用見圖7~圖14所示。

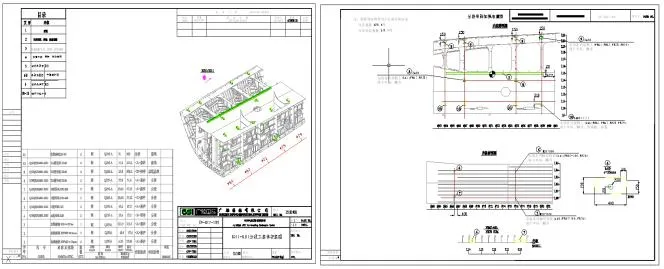

3.2 AM系統工裝件出圖

利用AM軟件系統的特點,可將原《分段吊碼布置圖》、《分段支撐布置圖》、《分段加強圖冊》、《分段腳手碼布置安裝圖》、《快速搭載碼布置圖》等多份工裝件圖紙合并出圖,減少圖紙分類數量,有利于提高出圖效率和準確率,減少施工錯誤,方便現場施工查圖,減少施工遺漏,降低施工錯誤,工裝件圖范例見圖15所示。

3.3 干涉檢查

將同一分段(區域)上所有專業的模型調集在一起,便可進行干涉檢查,提前發現問題,減少工裝件設計與船體舾裝沖突,減少圖紙出錯率,優化工裝件設計,從而減少現場返工率,加快生產進度,工裝件與鐵舾件典型沖突情況見圖16所示。

4 應用效果及后續改進

4.1 經濟效益

通過實船的應用,研發出一整套基于AM舾裝建模的工裝件建模出圖模塊及出圖模式,并通過干涉排查,提前干預及修改了大量傳統CAD出圖模式下難以發現的碰撞沖突,將原設計出圖模式埋下的施工修改隱患提前暴露并修改優化,節約了大量的施工成本和周期。選取部分載體型船在工裝件設計和實施中統計的干涉數量如表1所示。

按各工裝件的材料和焊接綜合平均成本腳手碼100元,吊碼500元,其它工裝件200元計,統計數量以極地凝析油輪1艘,7.5萬噸油輪2艘,30萬噸礦砂船4艘計。則實施載體船因干涉提前排查解決而產生的效益預估為:

ξ=(100+128*2+15*4)*500+

(1427+754*2+588*4)*100+(43+50*2+47*4)*200=802900元。

4.2 干涉成因分析及優化改進

在干涉排查的基礎上,對比分析出工裝件和船體結構以及舾裝件產生干涉的深層原因,并通過流程優化、設計優化等措施加以避免和改進,是工裝件模塊開發應用的核心關鍵。

分析干涉產生的主要成因如下:

(1)無相關參考圖紙或資料不全,導致工裝件按傳統方式設計出圖時,無法進行干涉排查或因資料不全而未發現干涉情況,遺留至現場;

(2)部分設計修改滯后或中途變更,致使工裝件設計時位置良好但后期出現干涉現象;

圖7 吊碼

圖8 腳手碼

圖9 橫桿工裝架

圖10 吊籃架

圖11 龍門架

圖12 塢墩

圖13 支撐

圖14 腳手架

(3)舾裝件或船體結構位置的唯一性。以腳手碼為典型代表,在表1的統計對象中,腳手碼發生干涉占比數量最大,主要表現為與舾裝艙梯和貨油管等沖突需移位,因艙梯和貨油管的設計位置相對固定難以變更,只能腳手碼移位,且腳手碼因為其特殊性,一個腳手碼的移位往往需帶動周圍數個腳手碼同時修改調整;

(4)工裝件設計位置的唯一性。以吊碼為典型代表,受分段或總段重心位置及吊裝方式的影響,部分吊碼只能布置在某個強肋位固定點處,調整范圍相對較小或無法調整,使該處受影響的分艙標志等舾裝件只能改后續緩裝,否則分段或總段無法吊裝;

(5)施工錯誤導致。

在此基礎上的工裝件模塊開發,可以說是解決了傳統CAD出圖模式下一直存在的難以克服的局限性,同時,為更好的使干涉情況封閉在設計階段,減少后續施工修改,還需在以下方面進行持續改進:

圖15 工裝件圖范例

圖16 吊碼與管子及管子托架沖突

表1 實施目標船型工裝件與船體舾裝干涉情況數量情況統計單位:件

(1)加強舾裝設計和工裝件設計信息溝通的通暢性和緊密性;

(2)優化舾裝設計和工裝設計時機,保證協調性,提高干涉排查的準確性;

(3)將干涉較少的區域形成標準化設計,干涉較多的區域劃定為重點區域重點關注;

(4)持續進行二次開發,使工裝件模塊更加完善易用。

4 結束語

工裝建模模塊的研發及推廣應用,提高了工藝圖紙出圖效率和出圖準確率,便于圖紙的一體化設計,同時,直觀的三維模型更有利于工裝件與舾裝的干涉排查,也有利于現場生產效率的提高。

對AM系統進行工裝建模模塊開發,符合“推進建立現代造船模式”的工作要求,符合現代造船企業的發展趨勢,對提高企業技術水平、提升綜合實力及競爭力具有重要的意義,對后續的建模2.0工作及智能制造具有一定的推進作用。