CC-Link網絡系統在噴砂車間設備管控中的應用

胡德慶 龔春曙

(廣船國際涂裝部)

0 前言

CC-Link系統在工業分散式集中控制中應用廣泛,公司涂裝車間采用以Q系列QJ61BT11模塊為主站的CC-Link系統,將現場單機設備的啟動、停機、報警(故障)、運行參數(如電流、出口溫濕度)等集中傳輸至集控室實現遠程監控、操作。

隨著環保、節能、運行安全、工藝等要求提升,需對現場點檢人員手錄數據實現自動傳輸至集控室進行遠程實時監控、優化控制程序提升系統控制能力,既滿足對設備運行進行各種分析需求或調整運行,又進一步擴大集控室監控范圍與能力,這就迫切要求技術人員對該控制系統熟悉,提升該專業技術。

本文介紹、分析公司涂裝6個噴砂車間CC-Link網絡系統通信(基于三菱QJ61BT11模塊為主站),結合研究優化吸砂機運行監控在節能方面的運用,全面分析其原理、編程方法,為今后設備維護、運行監控與優化控制工作提供技術支持。

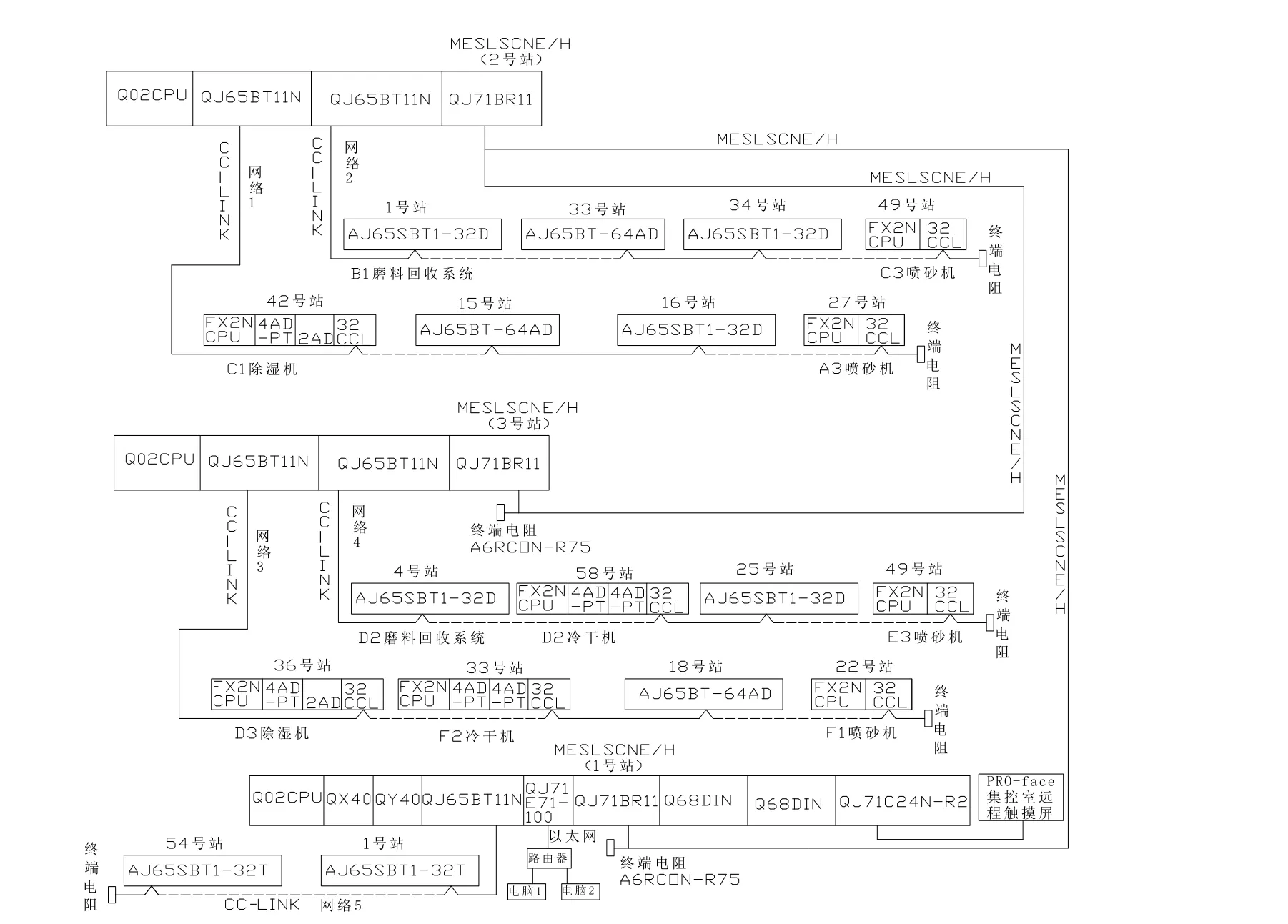

1 噴砂車間CC-Link網絡控制拓撲圖介紹

1.1 網絡控制拓撲圖

1.2 圖1中CC-link站的類型

CC-Link系統是通過使用專用的電纜將分散的I/O模塊、智能模塊和特殊功能模塊等連接起來,并且通過PLC的CPU來控制這些相應模塊的系統。其站的類型如下:

(1)主站,控制數量鏈接系統的站。如圖1中的QJ65BT11模塊。

(2)遠程I/O站,僅處理以位為單位的遠程站。如圖1中的網絡2的1號站AJ65SBT1-32D輸入模塊,用于傳送B1磨料回收系統現場合閘、過載、啟動、停機等開關量數據至CC-Link系統主站。

(3)遠程設備站,僅處理以位、字為單位的數據的遠程站。如圖1中網絡1的27號站,采用FX2N-32CCL模塊,在本機PLC與CC-Link系統主站之間傳送數據。

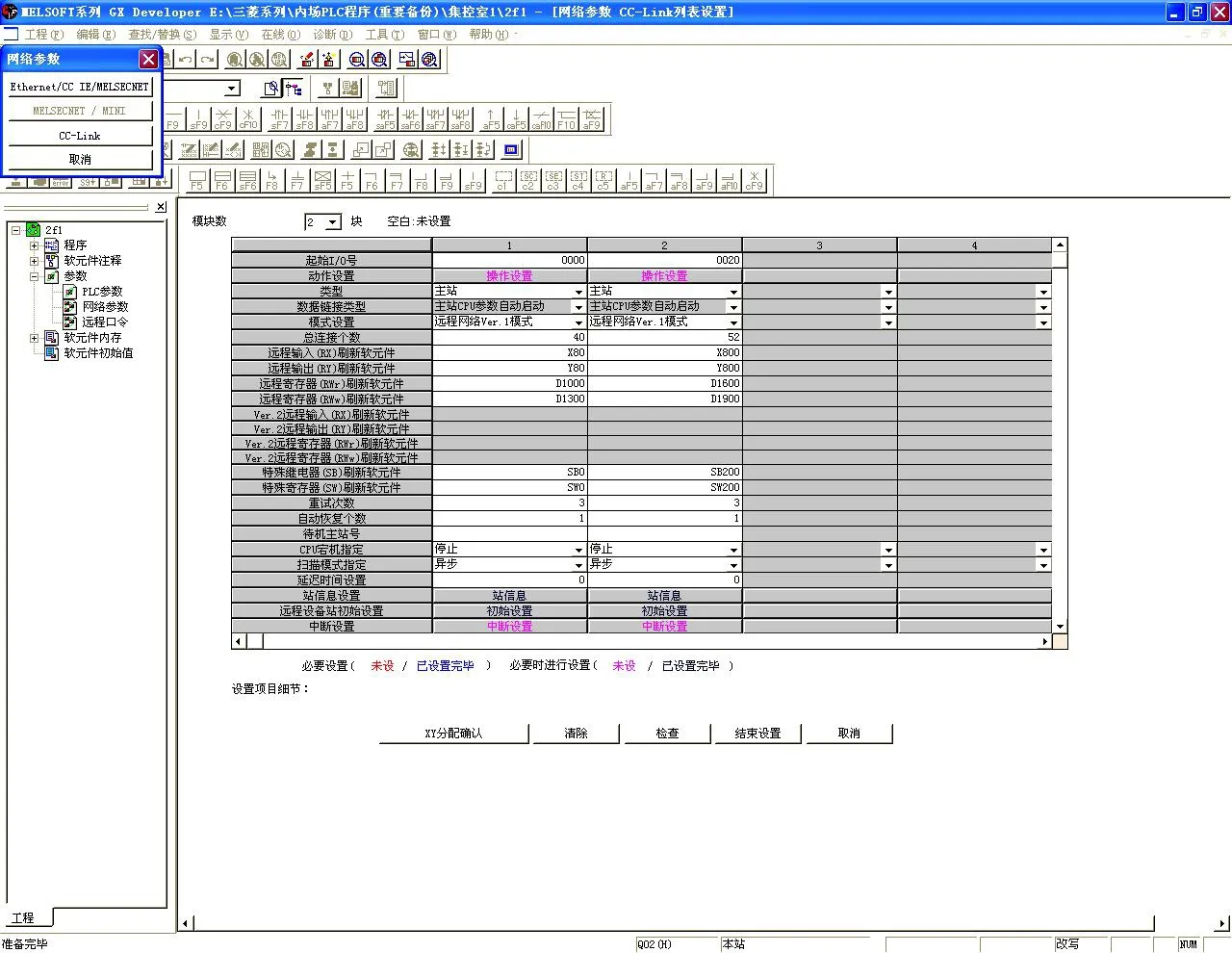

2 網絡參數設置

網絡拓撲圖構建后,進行參數設置。圖1中網絡1、2參數設置項目見圖2。以圖2為例,對主要參數設置項目說明如下:

2.1 模塊數、起始I/O號、總連接個數設置

根據主站模塊數、起始網絡模塊QJ65BT11所插的卡槽位置、連接到主站的的總數(遠程站、本地站、智能設備站等)分別設置相應數值。

2.2 遠程輸入(RX)、遠程輸出(RY)、遠程寄存器(RWw)、遠程寄存器(RWr)設置

設置值為起始值,按“站信息”設置,各站對應相應的值,不能重復沖突。

2.3 站信息設置

根據拓撲圖進行設置站點類型。根據需傳輸設備開關量“位”數據的數量、16位為單位“字”數據的數量,確定占有站數。如圖1中網絡1的23#站,采用FX2N-32CCL模塊,為遠程設備站。該站用于傳輸T101的A1區噴砂機相關數據,A1區有6臺噴砂機,單臺需傳輸料滿、加砂、單缸雙槍的噴氣、噴砂信號,合計36個開關量數據,超出1個站數的32點,應設置為占用2個站數(即64點)。

2.4 遠程設備站初始設置

圖1中,在傳輸現場大部分設備運行電流時,使用AJ65SBT-64AD模塊,針對該模塊,使用QCPU(Q模式)時,可以遠程使用設備站的初始化步驟注冊功能進行設置。

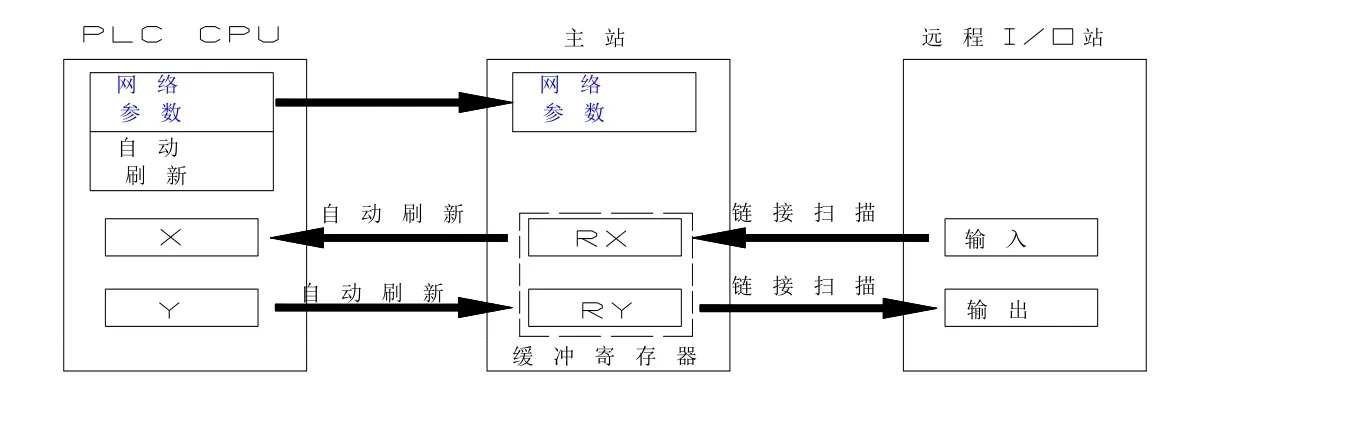

3 主站與遠程I/O站通信

圖1 噴砂車間CC-Link網絡控制拓撲圖

圖2 CC-Link網絡參數設置

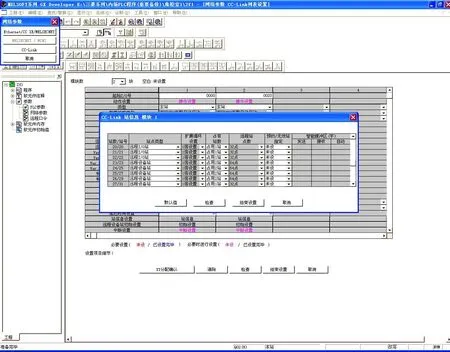

圖3 網絡1、2站信息設置

圖4 主站與遠程I/O站通信原理

表1 圖1網絡2的1#站數據傳輸

3 主站與遠程I/O站通信

3.1 通信原理

3.2 數據傳輸分析

以圖1網絡的1#站為例,數據傳輸如下表:

1#站為AJ65SBT1-32D輸入模塊,占用1個站數,主站在分配RX時(RX0F-RX1F),也分配RY(RY0F-RY1F),但分配的RY是閑置未用且不能被其他站占用的(造成內存浪費,但給編程帶來很大方便)。

4 主站與遠程設備站的通信

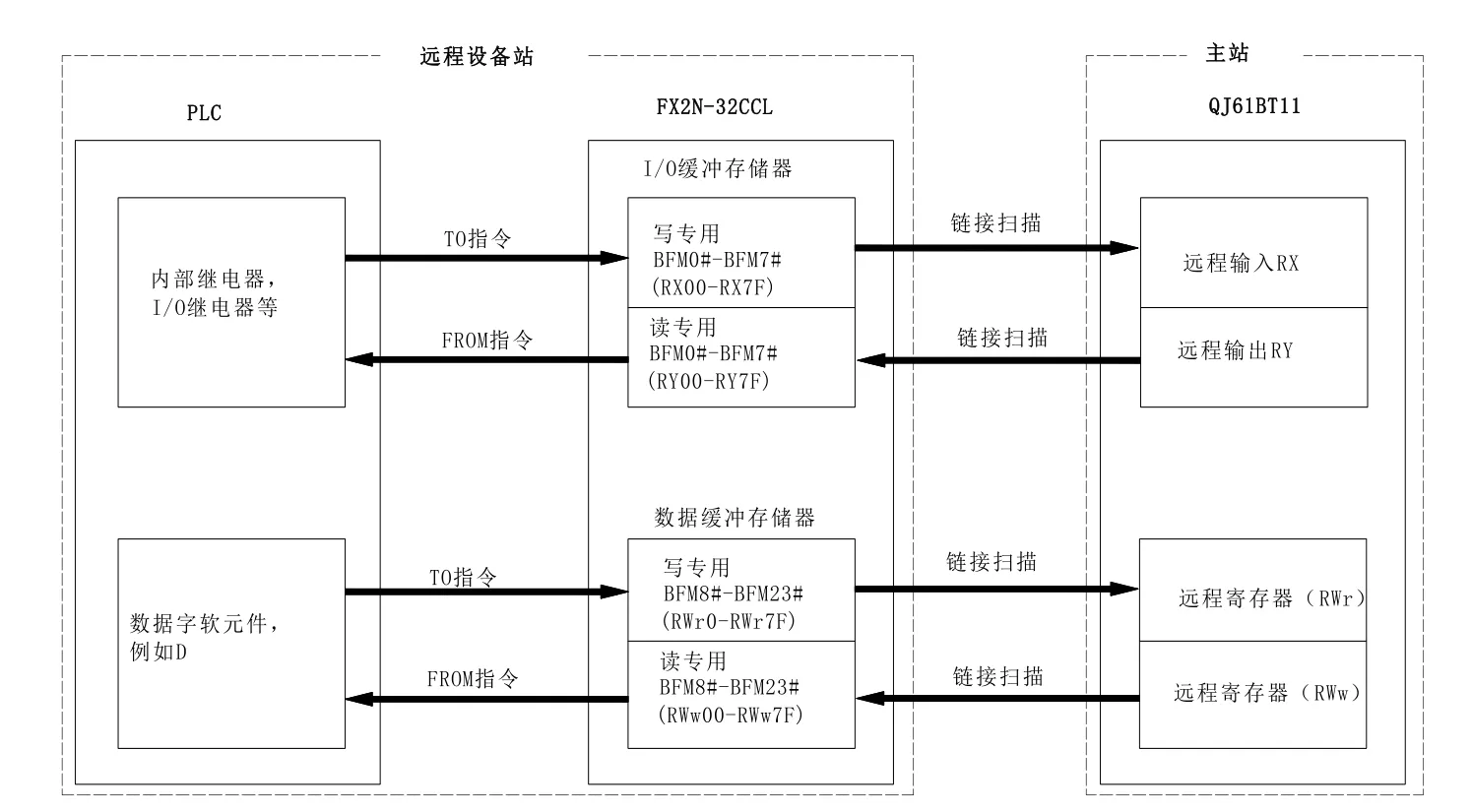

4.1 基于FX2N-32CCL接口模塊的通信原理

圖1中CC-LINK網絡遠程設備站采用FX2N-32CCL接口模塊,該模塊通過由16位RAM存儲支持的內置緩沖(BFM)在遠程設備站PLC與CC-LINK系統的主站之間傳送數據,其數據傳輸如下圖5。

4.2 數據傳輸程序分析

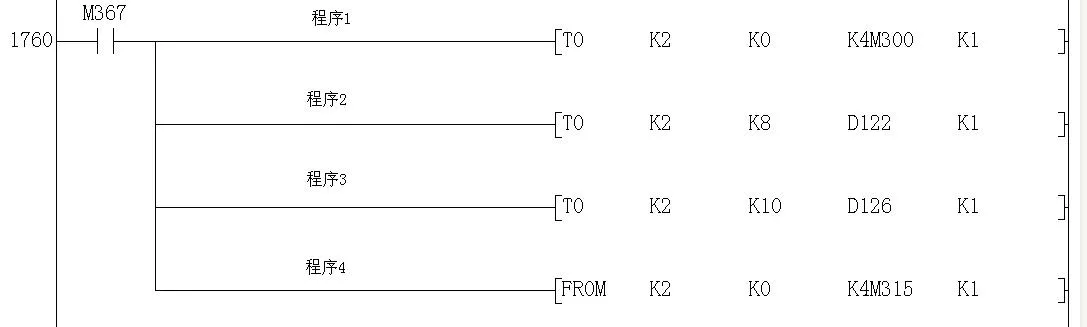

以圖1網絡2中42號站(C1除濕機)為例,截取C1除濕機PLC(FX2N)數據接收/發送程序,分別對應標識為程序1-4,見圖6。

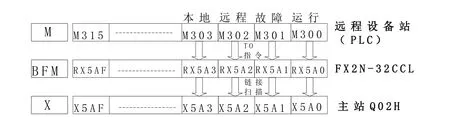

4.2.1 以位為單位的數據傳輸

圖6中“程序1、4”中,M367驅動條件滿足后,C1除濕機相關運行信息與網絡1主站Q02H監控或操作指令信息的數據傳送見圖8。

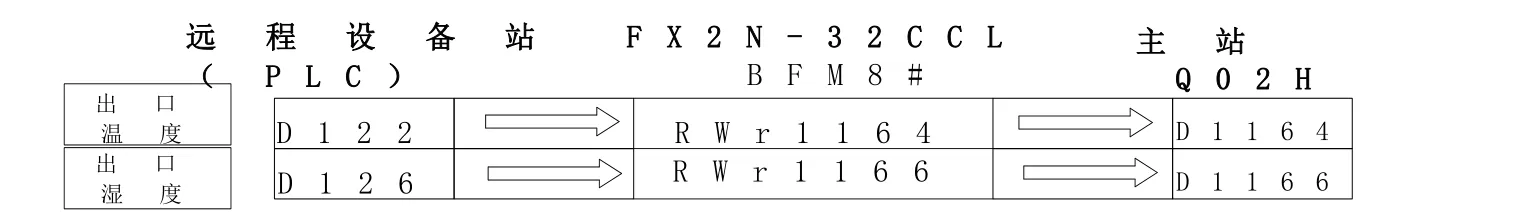

4.2.2 以字為單位的數據傳輸

圖5 基于FX2N-32CCL接口模塊的主站與遠程設備站通信

圖6 網絡2中42號站(C1除濕機)通信程序

圖7 C1除濕機程序1數據傳送至主站

圖6 中“程序2、3”中,M367驅動條件滿足后,C1除濕機將出口濕度(D126),出口溫度(D122)傳至主站QO2HCPU,見圖9。

4.2.3 數據在設備層(CC-LINK)、控制層(MESLSCNE/H)、信息層(以太網)傳輸交換

設備層(CC-LINK)的位、字為單位信息經控制層(MESLSCNE/H)后,與信息層(以太網)進行傳送交換,在信息層經組態王組態后進行相應控制、狀態顯示、操作等,見圖10。

(1)圖10中,C1除濕機狀態“位”、“字”數據傳送至設備層(CC-LINK)后,與控制層(MESLSCNE/H)的鏈接繼電器/鏈接寄存器交換后,經信息層(以太網模塊)與上機位電腦進行發送/接收該數據,上機位電腦組態王軟件操作頁面直觀顯示該機各運行信息。

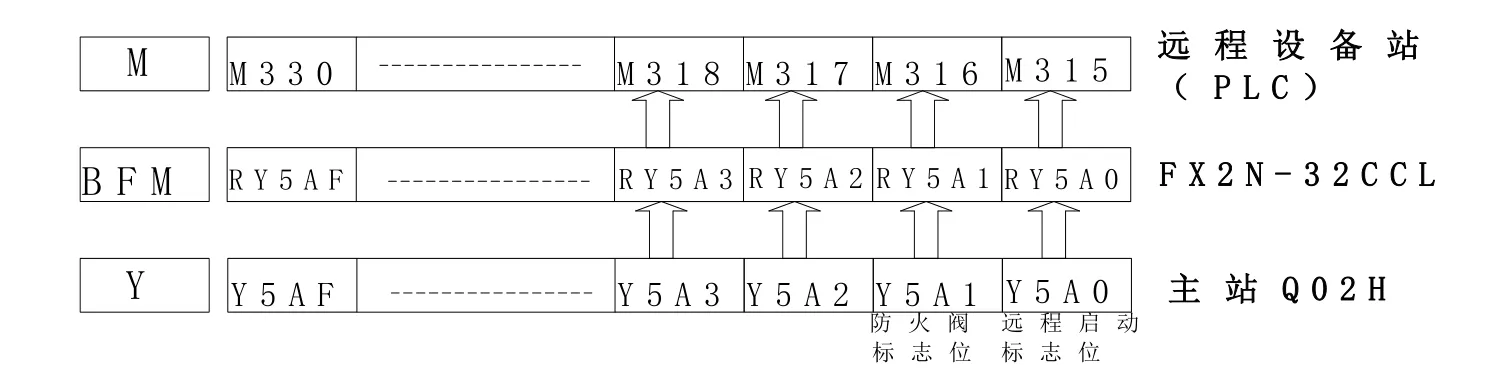

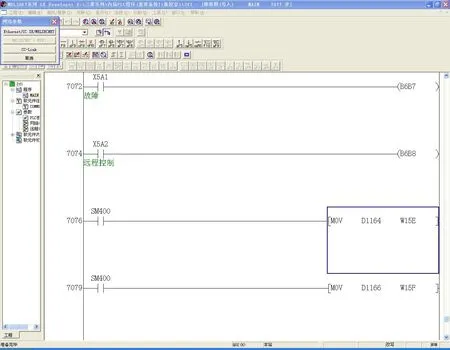

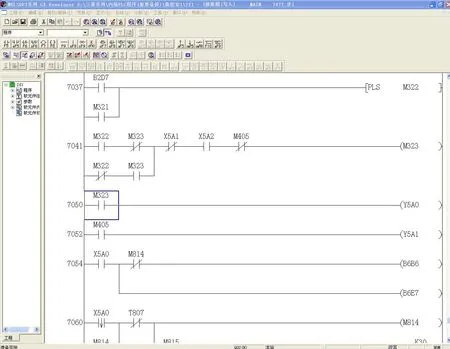

(2)圖11中7037-7054步程序,信息層集控室組態王進行啟動/停機操作后,將標志位鏈接繼電器B2D7經信息層(以太網)傳至控制層(MESLSCNE/H)管理站QO2H、設備層CC-LINK,將遠程啟動標志位Y5A0傳至C1除濕機FX2N-PLC進行編程控制。

圖8 主站相關控制信息傳送至C1除濕機

圖9 C1除濕機出口溫濕度數據傳送至主站

圖10 C1除濕機運行狀態(啟動、故障)、出口溫濕度在控制層的控制程序

圖11 集控室組態王遠程操作(信息層)控制現場C1除濕機啟動/停機的控制程序

5 優化集控室組態王監控吸砂機

吸砂機用能占據噴砂車間設備用能的40%左右。集控室組態王吸砂機操作頁面僅有啟動/停止、故障運行狀態,為控制空載、空開,提高配套的回收鋼砂系統利用率,在集控室電腦組態王軟件操作頁面中顯示吸砂機運行電流、吸砂機吸砂缸的料滿與否狀態,操作員隨時可進入該頁面,對運行電流為空載值(50-60A區間)進行停機處理,對吸砂缸料滿狀態下進行開啟回砂系統,避免回砂系統盲目啟動開機以提高用能效率,關閉空載空開設備并反饋給管理人員進行考核,節約能耗。

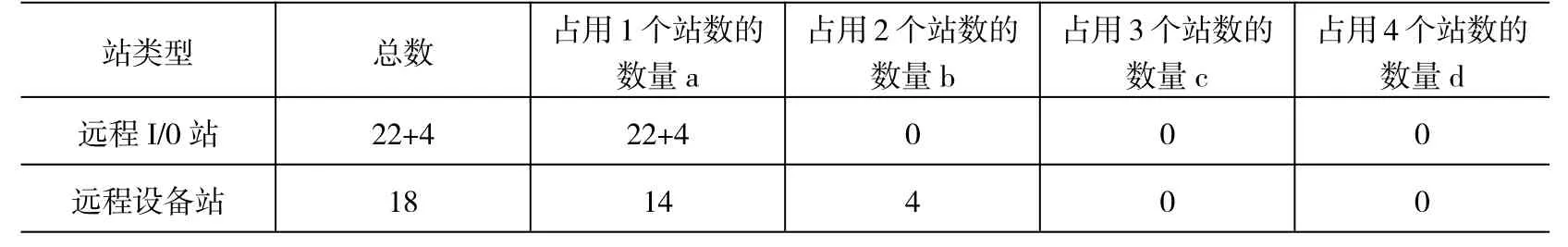

表2 圖1網絡1的CC-LINK系統站信息

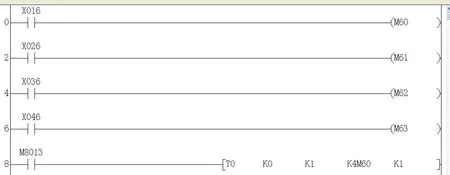

圖12 新增4個“料滿”開關量數據的控制程序(在吸砂機A1的FX2N-PLC編程)

圖13 吸砂機A1的“料滿”標志位在控制層傳輸程序

圖14 控制層數據傳輸程序

5.1 吸砂缸“料滿”狀態數據傳送(以網絡1中A1區吸砂機為例)

5.1.1 CC-LINK系統配置檢驗、拓撲網絡圖設計、網絡參數設置

原有A1區吸砂機相關設備運行狀態傳送數據只占用10點,新增4個位為單位的數據(占用4點),合計14點,原有該站FX-32CCL模塊滿足傳輸數據點數要求,不需增加網絡模塊,滿足CC-LINK系統配置檢驗,拓撲網絡圖及網絡參數設置不變。

5.1.2 吸砂機A1新增4個“料滿”監控控制、“料滿”標志位與圖1網絡1主站的傳輸程序

在吸砂機A1的PLC中需增設砂缸料位儀的標志位(注意標志位的編號不能與原程序有沖突),并用TO指令實現與該網絡主站數據傳輸,故在吸砂機A1的FX2N-PLC新增4個“料滿”開關量數據的控制程序見圖12。

5.1.3 吸砂機A1的“料滿”標志位在控制層(在圖1網絡1主站的Q02HPLC控制程序中編程)、信息層傳輸程序

該機在網絡1的站號為31,對應主站模塊RX對應分配為RX440—RX44F,RX450—RX45F,RY對應分配為RY440—RY44F,RY450—RY45F。原有的該機開關量數據傳輸已占用遠程設備站BFM0#(RX0BC0-RX0BCF)中的RX0BC0-RX0BC9,新增的4個“料滿”標識位在BFM0#分配為RX0BCA-RX0BCD,根據圖7中基于FX2N-32CCL接口模塊的主站與遠程設備站通信原理,新增4個“料滿”標志位傳至網絡1主站對應的輸入(X)為X44A-X44D。

信息層(以太網)經控制層接收鏈接繼電器B0BA1-B0BA數據,在組態王軟件中設置,直觀顯示“料滿”狀態。

5.2 吸砂機運行電流數據傳輸

需增加傳輸電流的AJ65SBT-64AD模塊,該模塊為4通道,可傳輸4個運行電流值。以噴砂1-2車間吸砂機電流數據傳輸為例,選擇新增4個AJ65SBT-64AD模塊,共計16個通道對應傳輸16臺吸砂機運行電流,因CC-LINK網絡傳輸電纜總長度有限制要求,依地理位置就近而選擇網絡1進行優化。

5.2.1 網絡1的CC-LINK系統配置檢驗

根據表 2及系統配置條件,1*a+2*b+3*c+4*d=48<64,16*(22+4)+54*18+88*0=1388<2304,符合要求。新的網絡線路總長約837米,符合CC-LINK網絡傳輸電纜長度要求(傳輸速率為156kbps情況下,總長不超過1200米)。

5.2.2 網絡拓撲圖、網絡參數設置

由于站的增加,在“站信息”設置中,增加45、46、47、48號站信息,站點類型為遠程設備站,每站傳輸4個字,“占有站數”為占用1個站數,傳輸數據數量與遠程寄存器RWr(D1000)與RWw(D1300)原始設置不溢出、不重復沖突,該設置保持不變,并對該模塊進行初始化設置。

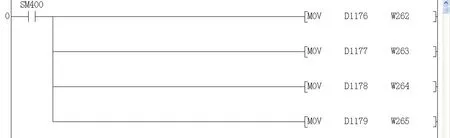

5.2.3 數據在控制層、信息層傳輸程序

以45號站為例,遠程設備站分配的RWr為RWr176-RWr179,對應Q02HCPU的數據寄存器為D1176-D1179,在網絡1的主站Q02HCPU增加控制程序見圖14。

信息層(以太網)接收W262-265數據,經組態王軟件設置,直觀顯示吸砂機運行電流。

5.2.4 控制編程多樣化

熟悉數據(位、字)傳輸原理,結合PLC的基本指令、功能指令,可以進行各種需求編程,如遠程操作增加“節能模式”,點擊“節能模式”,吸砂機運行電流與空載電流對比分析并延遲5分鐘檢測程序控制吸砂機自動停機。PLC的基本指令、功能指令豐富,控制強大,基于現場設備運行狀態(位、字)發送/接收,可編制豐富的控制程序,實現多種目的,但要結合現場實際情況而選擇。

6 結論

熟悉涂裝車間設備分散式集中控制系統原理,輕而易舉梳理上萬步的程序,針對各種需對設備相關運行分析、控制調整而開展優化,以滿足多樣化要求,在這個過程中,不僅提高維護人員專業水平,也完善該控制系統功能。