增材制造HX合金噴嘴微觀組織及缺陷控制研究

張宏琦,汪 超,何 磊(上海電氣燃氣輪機有限公司, 上海 200240)

燃氣輪機的性能提升很大程度上取決于材料與制造工藝的發展。同傳統制造工藝相比,金屬增材制造技術(Additive Manufacturing,AM)采用了數字化逐層累積的成型方式,能夠顯著提高零部件的設計自由度,縮短零部件的開發周期和生產周期,在燃氣輪機熱端部件的設計、生產、修復、備件等領域具有廣闊的應用前景[1]。選區激光熔化法(Selective Laser Melting,SLM)作為一種典型的金屬增材制造技術,能夠提供較高的成型精度和優異的表面質量,特別適用于制備工藝要求高、內部結構復雜的燃氣輪機熱端零部件,如透平葉片、燃燒室噴嘴等[1]。目前,該技術已經初步應用于GE、SIEMENS、MHPS等公司燃氣輪機產品的熱端部件設計與修復領域[2-3]。

Hastelloy-X(HX)是一種固溶強化型鎳基高溫合金,具備優異的高溫強度、抗氧化腐蝕性能和焊接性能,通常應用于燃氣輪機燃燒室噴嘴及其他高溫部件。為了滿足其復雜的內部結構需求,燃燒室噴嘴傳統上采用熔模精鑄的方式制備,制造工序復雜,產品開發周期長,因此,使用SLM技術制造HX合金噴嘴等零件具有巨大的應用價值。金屬增材制造工藝中存在復雜的熔化-凝固過程,容易產生各類冶金缺陷,嚴重降低了沉積態材料的力學性能。因此,如何控制、消除冶金缺陷,是采用金屬增材技術制造零部件需要解決的關鍵技術問題[4]。目前,關于SLM技術制備HX合金,國外研究人員已經初步開展了研究,包括SLM-HX合金的性能優化[5-6]、表面質量改善[7]、析出物分析[8]、工藝的開發[9-10]等,但國內關于SLM技術制備HX合金燃氣輪機零部件的報道較少,需要進一步研究與探討。

本研究針對燃氣輪機燃燒室噴嘴用HX合金,分析了SLM沉積態(SLM-HX)及沉積后施加熱等靜壓處理(HIP)的HX合金試樣(HIP-HX)的微觀組織特征,討論了缺陷形成的機理,初步評估了能量輸入、粉末粒徑、熱等靜壓方法對冶金缺陷的控制效果,比較了SLM-HX及HIP-HX合金的室溫拉伸性能,并嘗試使用優選的粉末粒徑,成功打印了噴嘴樣件。下面將對研究過程和結果進行詳細說明與討論。

1 試驗方法

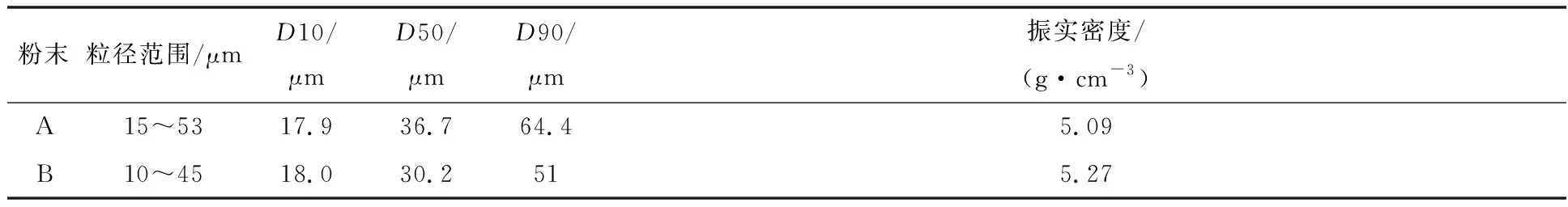

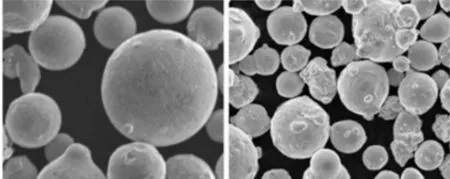

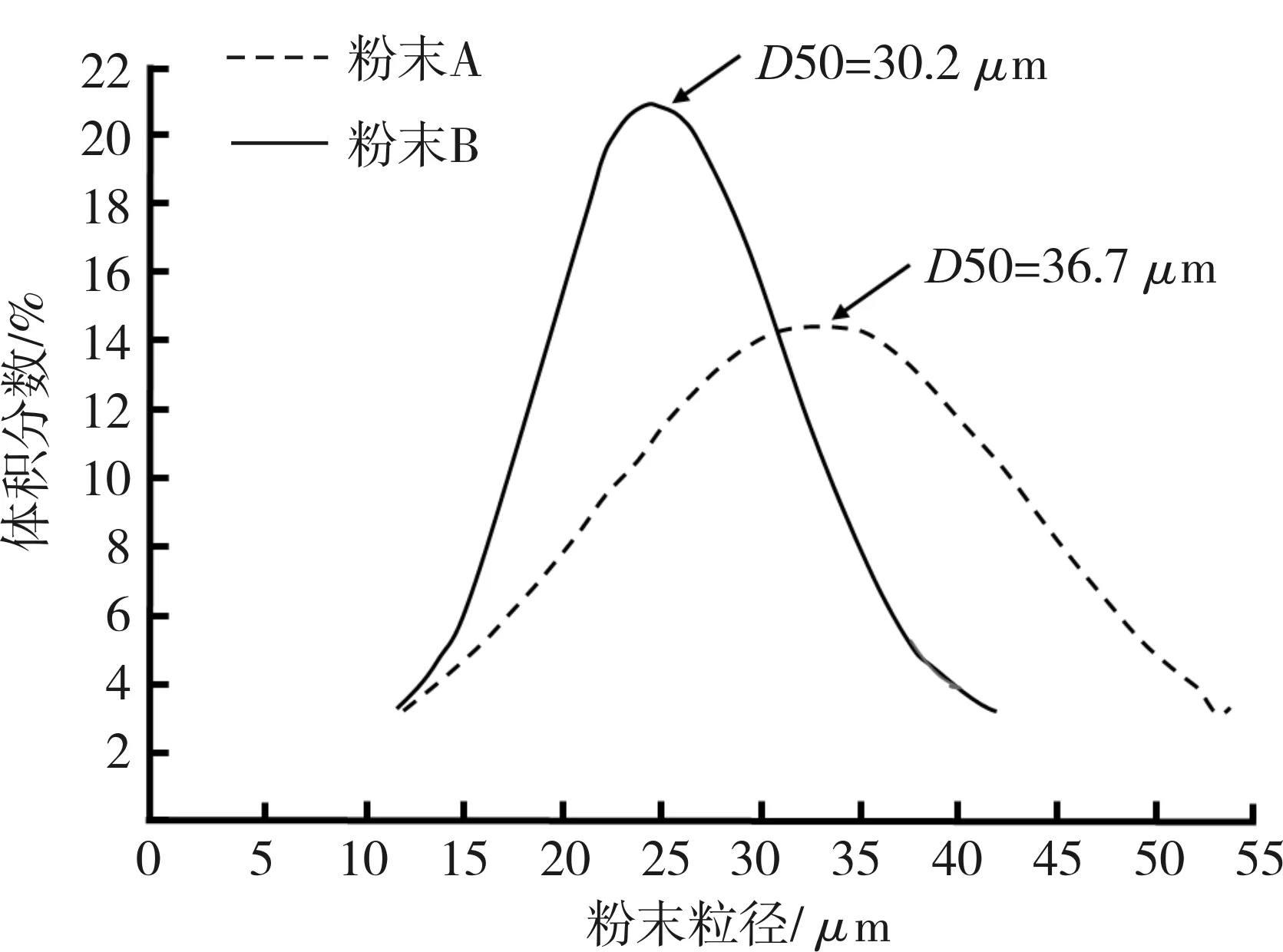

本研究使用了兩種不同粒徑規格的SANDVIK氣霧化球形HX合金粉末(A、B),粉末尺寸與松裝密度見表1,相應粉末顆粒形貌與粒徑分布見圖1,其中A粉末粒徑更大, B粉末尺寸稍小,但聚集程度更高。所有粉末在打印前進行烘干(85±5 ℃,3 h)。

表1 試驗采用的粉末粒徑

(a) 粉末顆粒形貌

圖1 粉末顆粒形貌與粒徑分布

HX合金試樣和拉伸性能試棒由3D System公司的ProX 200設備制備。沉積前需要對不銹鋼基板進行拋光,沉積過程中線能量密度保持在90~125 J/m之間,沉積完成后,將基板上的試樣通過線切割設備切下,并對部分試樣進行熱等靜壓處理。

使用光學顯微鏡LEICA-DM ILM及掃描電子顯微鏡TESCAN VEGA3進行金相觀察。室溫拉伸試驗采用DNS 100拉伸機開展,試棒規格、試驗過程及試驗數據處理符合GB/T 228.1-2010的規定。

2 結果分析與討論

2.1 微觀組織特征

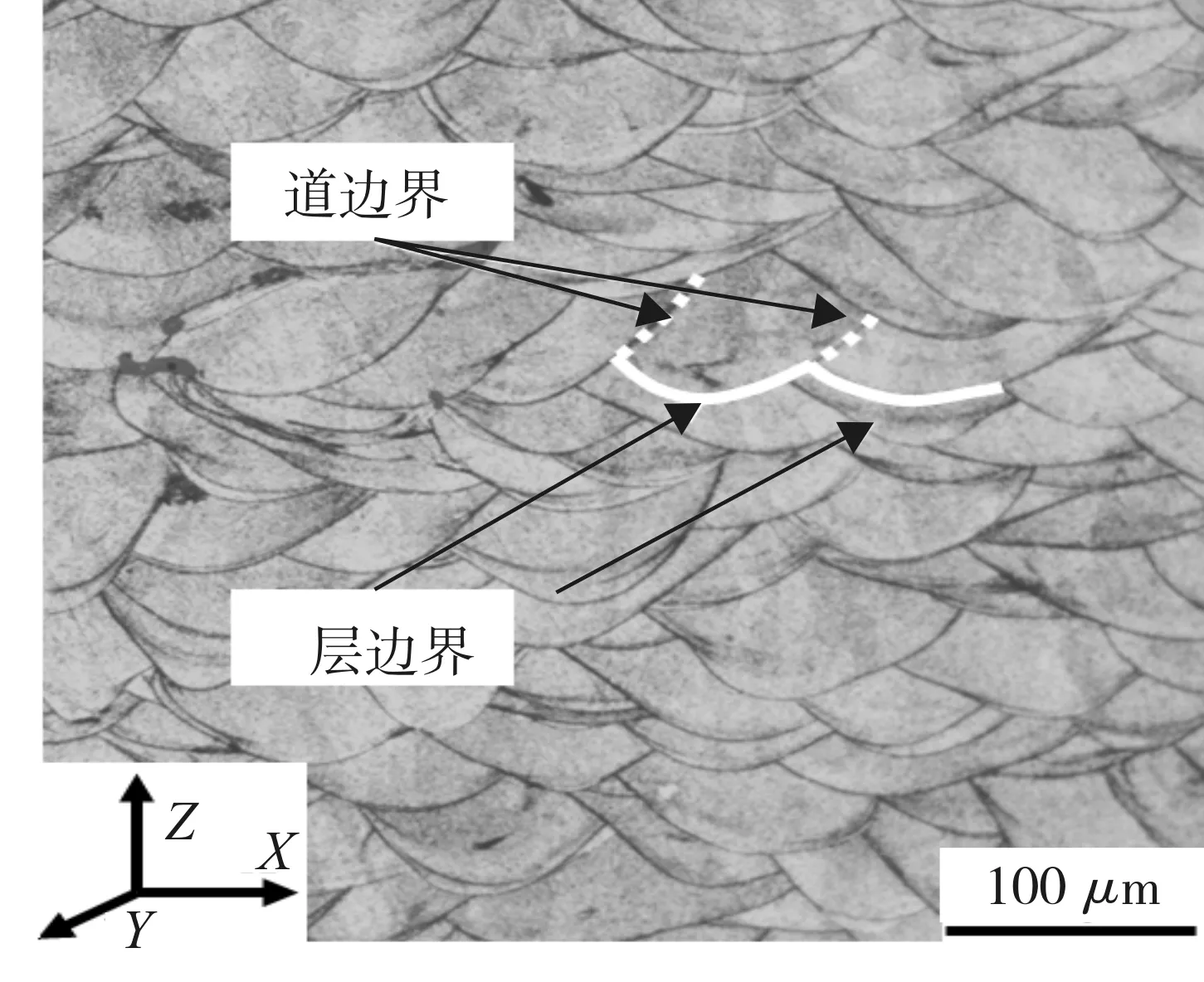

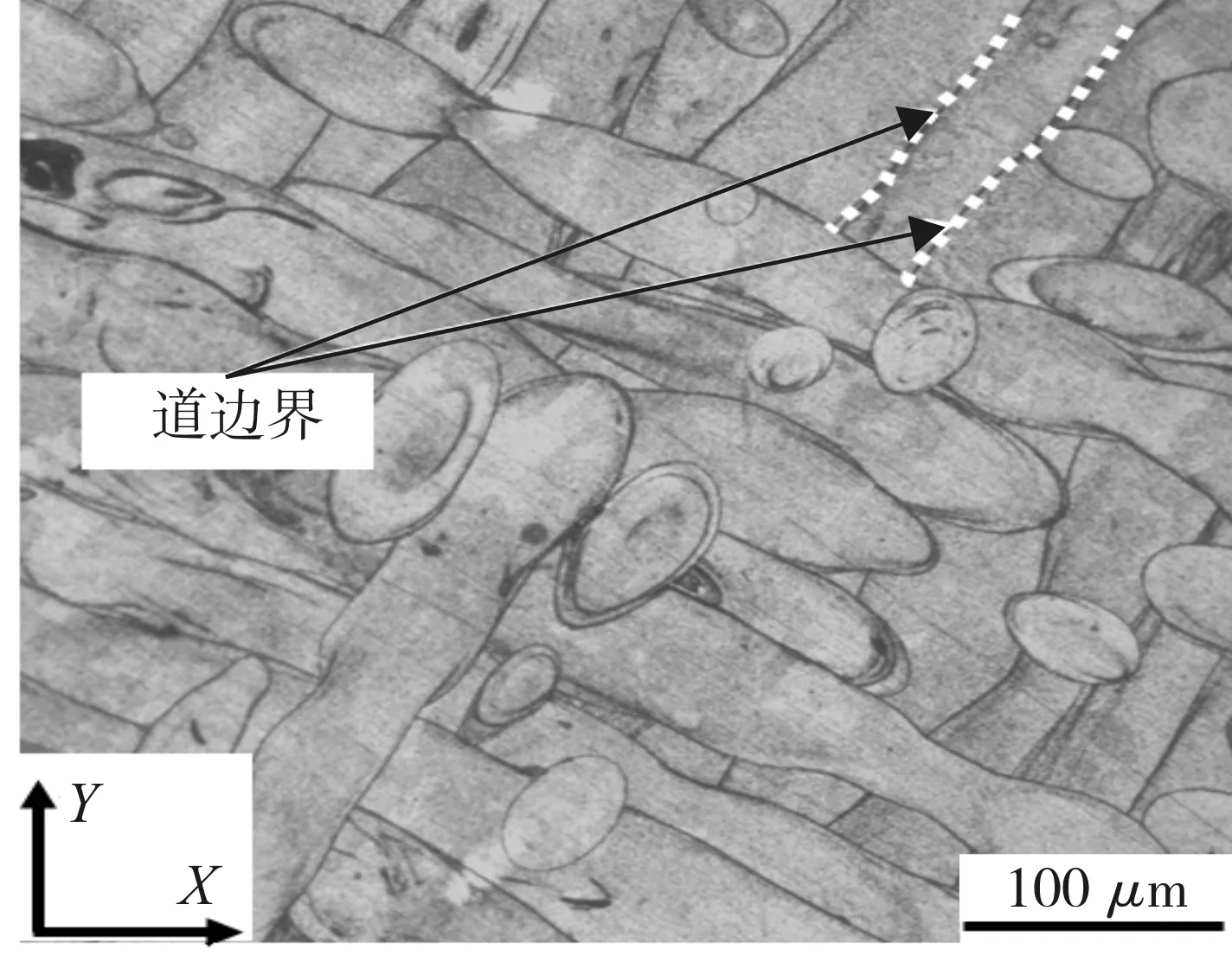

2.1.1 熔池邊界

使用光學顯微鏡對SLM-HX合金的微觀組織進行觀察,結果見圖2。可以發現,SLM-HX合金具有類似激光堆焊的組織特征:縱截面(Z向為沉積方向)存在呈“圓弧”狀的熔池邊界(Molten Pool Boundaries,MPB),包括層與層(layer-layer)的邊界以及道與道(track-track)之間的邊界;橫截面則存在縱橫交錯的熔池邊界,同打印邏輯相符;同時熔池間距(道間距50 μm)和高度(層厚度30 μm)也大致符合打印參數的要求。

(a) 縱截面

圖2 SLM-HX合金中的熔池邊界

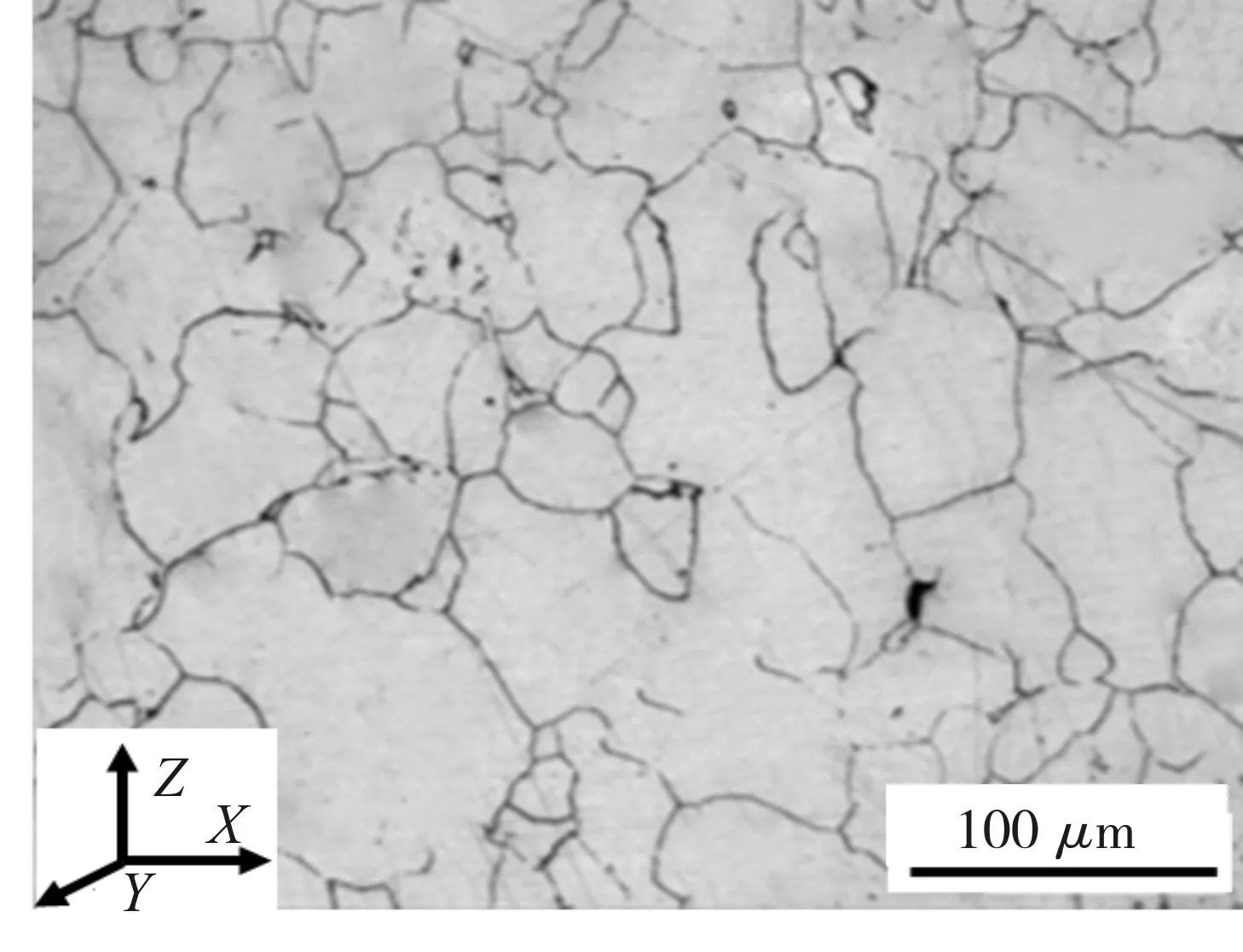

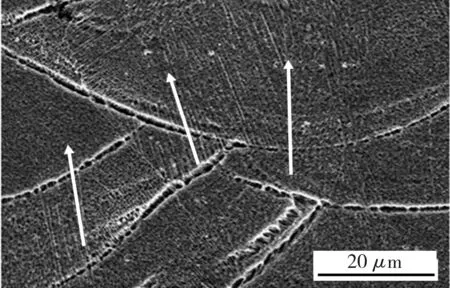

2.1.2 樹枝晶與柱狀晶粒

粉末凝固成型過程中,主要通過已凝固的部分和基板向下散熱,形成了定向的散熱通道,因此SLM-HX具備典型的定向凝固組織特征,即SLM-HX中沿著與散熱相反的方向存在大量外延生長的樹枝晶(Dendrites),具有相同取向的一簇樹枝晶宏觀上構成了沿沉積方向生長的柱狀晶(Columnar Grains)。圖3顯示了SLM-HX的樹枝晶及其構成的柱狀晶粒,圖4顯示了掃描電鏡下SLM-HX合金的樹枝晶結構。通過掃描電子顯微鏡可以更清楚地觀察到熔池內部的樹枝晶組織。由圖3可以發現,具有不同取向的樹枝晶大體上沿著沉積方向生長,通常會穿過數個熔池邊界。圖4中橫截面掃描電鏡圖像同樣清晰地顯示了不同取向樹枝晶構成的晶粒形貌。由于沉積過程中粉末凝固速率過快(約105K/s),SLM-HX合金中樹枝晶尺寸十分細小(約1 μm),一定程度上提高了SLM-HX的強度[5]。

(a) SLM態HX合金

圖3 HX合金微觀組織

(a) 縱截面

圖4 掃描電鏡下SLM-HX合金的樹枝晶結構

在熱等靜壓處理過程中,組織中因凝固微觀偏析形成的熔池界與亞穩態枝晶向自由能更低的穩態組織轉變,同時在壓力下柱狀晶發生再結晶,形成等軸晶,結果見圖3(b)。經熱等靜壓處理的沉積態合金微觀組織中熔池界與枝晶形態消失,晶粒形態由柱狀晶轉變為等軸晶。

2.1.3 冶金缺陷

SLM的加工原理決定了工藝過程中存在著快速的定向凝固過程以及復雜的應力分布,這導致SLM-HX合金內部不可避免地存在一些缺陷,同時粉末粒徑和工藝參數的選取也對冶金缺陷的產生起著重要影響。圖5為SLM-HX合金中出現的主要缺陷。可以發現:氣孔缺陷主要呈圓形,直徑大約在6~8 μm之間,其分布位置有的在熔池邊界,也有在熔池內部。從圖5(a)中能夠觀察到球形的未完全熔化粉末,未熔粉通常分布在熔池之間,但在沉積材料的表面也容易形成未熔粉。SLM-HX橫截面存在明顯的穿過熔池邊界的微裂紋。

(a) 氣孔及未熔粉

(b) 微裂紋

如前所述,SLM工藝成型中,過快的凝固速率會導致熔池中的氣體未能充分溢出,造成了氣孔的形成。而未熔粉的形成則通常認為與激光能量輸入相關,過小的能量密度會使得金屬粉末未能完全熔化,但過高的能量輸入容易造成熱影響區過大以及合金元素的燒損。同時,SLM制造加工過程中存在由極高的溫度梯度導致的熱應力、金屬材料相變,由此產生組織應力,以及由熔池內材料體積膨脹產生的拘束應力[11],這會導致SLM-HX合金內部存在復雜的內應力分布。當局部區域的內應力大于材料極限時,會產生大量的微裂紋。

氣孔、未熔粉和微裂紋都會對材料的塑性和高溫性能造成影響,材料組織中存在的氣孔會直接影響材料的致密度。未熔粉與材料組織結合處則存在著薄弱環節,容易在服役中造成裂紋的萌發與生長;而微裂紋在服役過程中的擴展則直接降低了材料的力學性能。為了有效控制缺陷的形成,本文嘗試從能量輸入、粉末粒徑以及熱等靜壓等方面展開研究。

2.2 缺陷控制

2.2.1 能量輸入與粉末粒徑

能量輸入主要由打印工藝參數(激光功率P、掃描速率ν等)決定。為簡化研究過程,引入線能量密度模型:

η=P/ν

式中:η為線能量密度,J/m。

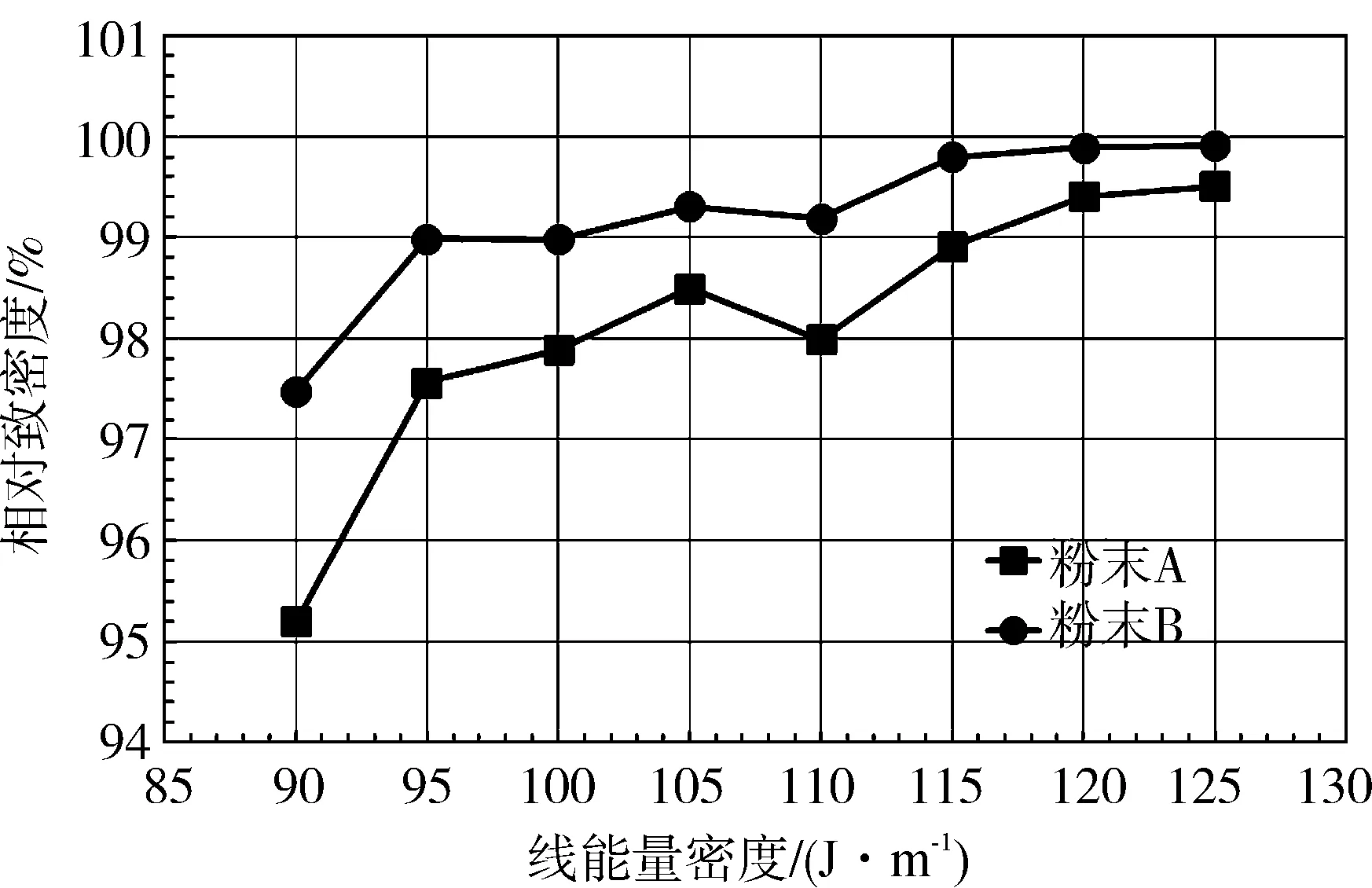

采用兩種粒徑規格粉末(A、B)的SLM-HX合金試樣的相對致密度與線能量密度的關系見圖6。

圖6 不同粒徑粉末制備試樣相對致密度對比

對于粉末A,從圖6中可以看出,在90 J/m ≤η≤125 J/m范圍內,隨著線能量密度的升高,材料相對致密度大致呈升高趨勢。當η=90 J/m時,材料組織的相對致密度大約在95.2%;當η=118 J/m時,材料組織相對致密度提高至99.2%。由此可見,能量輸入的提高進一步促進了打印材料的致密化。隨后,在118 J/m≤η≤125 J/m范圍內,由于熔池凝固時間延長,氣孔有充足時間溢出,且粉末能夠獲得足夠的能量完全熔化,提高輸入能量已經無法進一步提高材料組織致密性,故打印材料相對致密度變化不大。

同時,從圖6中可以看出,在η=90 J/m時, 粉末B金相試樣的相對致密度達到97.5%,比粉末A的金相試樣提高了大約3%。在η=95 J/m時,粉末B金相試樣的相對致密度即可達到99%,而達到同樣相對致密度的粉末A需要的線能量密度接近120 J/m。隨著η的升高,兩粒徑規格粉末金相試樣的相對致密度都呈升高趨勢,且二者差距逐漸縮小,特別是在120 J/m≤η≤125 J/m時,兩種粒徑規格粉末金相試樣相對致密度變化區域穩定。在η=125 J/m時,兩種粒徑規格粉末金相試樣相對致密度都達到99.5%,整體來看,在90 J/m≤η≤125 J/m范圍內,相同η時粉末B金相試樣的相對致密度高于粉末A金相試樣的相對致密度。

從表1中數據可知,粉末B振實密度為5.27 g/cm3,而粉末A振實密度為5.09 g/cm3,這表明粉末B在打印前接觸空隙較小,在相同的能量輸入條件下,粉末B的金相試樣氣孔缺陷更小。此外,更大粒徑范圍的粉末A(15~53 μm)在相同能量輸入情況下,因為粒徑不同的粉末熔化時間與熔化程度可能存在不同,所以更容易出現缺陷,而粉末B粒徑分布相對集中,粉末熔化過程較為穩定,相對缺陷也較少。

2.2.2 熱等靜壓

根據圖3、圖4可知,SLM-HX合金組織內部存在熔池界與細小的樹枝晶等亞穩態結構,在變形過程中能夠阻礙位錯運動,提高合金變形難度,但同時由于亞結構處位錯密度較高,會引起局部應力集中,從而提前萌生裂紋,所以SLM-HX屈服強度與抗拉強度較高,但延伸率較低。而熱等靜壓后,HX合金內部消除了熔池界與枝晶界亞結構,見圖3(b),這有效緩解了局部應力集中,延伸率比SLM-HX高,但由于熱等靜壓過程中的晶粒長大,導致室溫強度有所降低。圖7為HIP處理前后HX合金室溫拉伸性能,從圖7中可知:SLM-HX合金屈服強度為636 MPa,抗拉強度為893 MPa,均超過HX合金鍛件標準(圖中虛線所示),但延伸率僅為20.5%,低于鍛件標準(45%)。而HIP-HX合金屈服強度為572 MPa,延伸率為46%,達到了鍛件標準,其抗拉強度為735 MPa,同樣接近鍛件標準。綜合來看,HIP態HX合金室溫拉伸性能較好。

2.3 樣件制備

為驗證采用SLM制備燃燒器噴嘴的工藝可行性,嘗試采用優化后的增材制造工藝和優選粉末(粒徑10~45 μm)進行燃燒室噴嘴的試打印,基本流程見圖8。

圖8 選區激光熔化燃燒器噴嘴樣件制備基本流程

結果顯示相關工藝能夠順利完成樣件制備,見圖9。這證明了相關選區激光熔化技術制備HX合金噴嘴的可成型性。后續將對樣件進行詳細的尺寸檢測、解剖分析與性能測試,完整地驗證工藝路線的可行性。

圖9 使用SLM工藝制備的燃燒器噴嘴樣件

3 結 論

本文采用選區激光熔化方法,對SLM態及HIP態燃氣輪機噴嘴材料HX合金進行了研究分析。研究結果顯示:SLM-HX合金微觀組織中存在熔池界、外延生長的細小樹枝晶以及柱狀晶粒,同時存在氣孔、未熔粉以及微裂紋等冶金缺陷。通過適當提高線能量密度, 采用更小粒度規格合金粉末,能夠降低材料內部的缺陷水平,將材料相對致密度提高至99.5%以上。通過HIP處理,能夠消除組織內熔池界與枝晶等亞結構,有效提高材料延伸率,最終使得材料的室溫強度與塑性基本達到鍛件水平。最終,使用優化后的增材制造工藝和粉末,成功制備了燃氣輪機燃燒器噴嘴樣件。

以SLM為代表的金屬增材制造技術是燃氣輪機零部件先進制造技術的重要發展方向,期望本文的研究成果能夠為SLM工藝在燃氣輪機熱端部件生產、修復、設計領域的工程應用起到推動作用。