冷卻水流量對真空嚴密性影響的修正計算

曠仲和(華能國際電力股份有限公司廣東分公司海門電廠, 汕頭 515000)

汽輪機真空嚴密性是影響機組安全與經濟運行的一項重要指標,用真空下降速度來表征。文獻[1-4]對汽輪機真空嚴密性應當達到的值以及試驗的方法作了規定,其中對于試驗的參數狀態條件,只是要求汽輪機負荷達到80%以上,未對其他參數條件作規定。實際上汽輪機真空嚴密性試驗不僅受負荷的影響,還受汽輪機排汽熱負荷、凝汽器冷卻水溫度、冷卻水流量、冷卻水清潔系數等參數或因素的影響。因此,如果不對汽輪機真空嚴密性的試驗值進行規定參數的修正,那么所做出來的試驗值就會偏離設定參數,該值與規定參數條件的值相比較就存在偏差。為了消除這個偏差,就需要對真空嚴密性試驗值進行設定參數的修正。

文獻[5]建立了冷卻水溫度對汽輪機真空嚴密性的影響及其對試驗值修正的計算方法。下面將討論凝汽器冷卻水流量對真空嚴密性影響及其修正的計算方法。凝汽器冷卻水流量一般是按最大連續工況(TMCR)設計的。但機組實際運行時經常偏離設計工況,冷卻水流量也會偏離設定值,對其進行修正尤為必要。到目前為止,關于這種運行工況對汽輪機真空嚴密性的影響及其定量計算,未見相關文獻做過深入的計算與分析研究。為此,本文推導并建立了冷卻水流量影響汽輪機真空嚴密性的解析算法,以及對真空嚴密性試驗值修正的計算方法。這為進一步提高汽輪機真空嚴密性試驗值的準確性,避免對真空嚴密性試驗指標發生誤判斷,進一步提高真空嚴密性的管理要求并達到相應的節能目的,提供了分析依據。

1 建立分析的理論依據

1.1 建立冷卻水流量與相關參數之間的關系

根據文獻[1]及文獻[6],冷卻水流量變化引起相關參數變化的過程,實質上是系統各種工質傳熱的變化過程,并符合如下過程式:

Qk=Gw×cp×tw2-tw1=Dk×Δh=

K×A×Δtm

(1)

式中:Qk為凝汽器吸收的熱量,kJ/s;tw1、tw2分別為凝汽器冷卻水進出口溫度,℃;cp為冷卻水定壓比熱容,kJ/(kg·K);Gw為凝汽器冷卻水流量,kg/s;Dk為汽輪機排汽流量,kg/s;Δh為進入凝汽器的當量蒸汽熱焓以及排出凝汽器的凝結水熱焓的焓差,Δh=hk-hc,hk為排汽當量熱焓,hc為當量凝結水焓,kJ/kg;A為凝汽器冷卻管的外表面冷卻面積,m2;K為凝汽器管子總傳熱系數,kW/( m2·K),按文獻[1]以及文獻[7]確定:

K=K0×βc×βt×βm

(2)

式中:K0為冷卻水基本傳熱系數,由冷卻水管直徑與冷卻水流速確定,kW/(m2·K);βc為冷卻管束清潔系數;βt為冷卻水入口溫度修正系數;βm為冷卻水管材質與壁厚修正系數;Δtm為對數平均溫差,由下式確定:

Δtm=tw2-tw1/ln [ (tk-tw1)/(tk-tw2)]

(3)

式中:Δtm為對數平均溫差,℃;ts為汽輪機排汽溫度,℃;

從式(1)至式(3)可以得出,冷卻水流量可以用冷卻水在冷卻水管中的流速來表征,其表達式為:

Gw=1 000×v×n×S=

1 000×v×n×π×r2

(4)

式中:v為冷卻水在冷卻水管中的流速,m/s;n為冷卻水管的總數;S為一根冷卻水管口橫斷面的面積,m2;π為圓周率;r為一根冷卻水管管口正截面的外圓半徑,m。

根據文獻[1]和[7]的數據以及按文獻[8]的數學最小二乘法,對冷卻水基本傳熱系數與冷卻水流速之間的關系數據進行整理,得到:

K0=1 260.7+1 609.63×v-

1 62.88×v2

(5)

分析式(4)至(5),認為式(1)中的Gw完全可以用基本傳熱系數K0來表征。在以下的分析中,將采用K0的變化對真空嚴密性的影響來代替Gw的變化對真空嚴密性的影響。

由于冷卻水流量的變化不僅會引起汽輪機排汽溫度以及背壓的變化,而且還會引起其他熱力參數的變化,因此,直接按照式(1)至式(5)進行變工況計算會有困難。一般采用試算法。具體計算方法是:根據設定的冷卻水流量,假設一個背壓,根據水與水蒸氣表查得相應的排汽溫度。并根據已知條件求得K0、βc、βt、βm,進而求得K;根據相關條件求得Dk、cp、Δh等參數,分別代入式(1)與式(3),得到Qk、Δtm。如果其計算結果使式(1)中的Δtm與式(3)中的Δtm相等,則說明其假設的背壓與排汽溫度正確,試算成功。否則需要重新假設試算,直至二者相等為止。

各個工況點計算完成后,可以計算相關變量Gw、Ps、K、K0、Qk等的相對變化率。

1.2 建立真空下降速度與冷卻水基本傳熱系數之間的關系

根據文獻[1]可得:

(6)

將式(1)與式(2)代入式(6)并整理得:

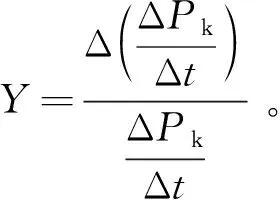

(7)

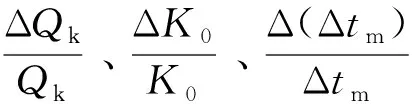

對式(7)求全偏微分,用增量代替微分,并除以式(7),得:

(8)

(9)

式(9)表示了冷卻水流量的相對變化所引起的真空嚴密性的相對變化的關系式。式(8)與式(9)一起,揭示了由于冷卻水流量變化所引起的真空嚴密性變化的規律。此時冷卻水流量的變化是以冷卻水流速為基準的基本傳熱系數K0的形式表現的。

1.3 計算方法

對于式(9)中的分母,應該取兩個狀態點的中間值,這是由于采用增量來代替微分的計算方法帶來的要求。

上述各式所計算的相對變化量與相對變化率,可以以任何一個工況點為基準。為對照分析問題方便起見,一般是以設定工況點為基準。但這二者之間,是沒有本質上的差別的,并可以互相換算。

1.4 建立修正系數計算式

定義所有參數字母凡右角上標帶有“′”符號的,其含義都是變工況下的參數量,則有:

(10)

或

(11)

(12)

2 示例

2.1 計算原始數據資料

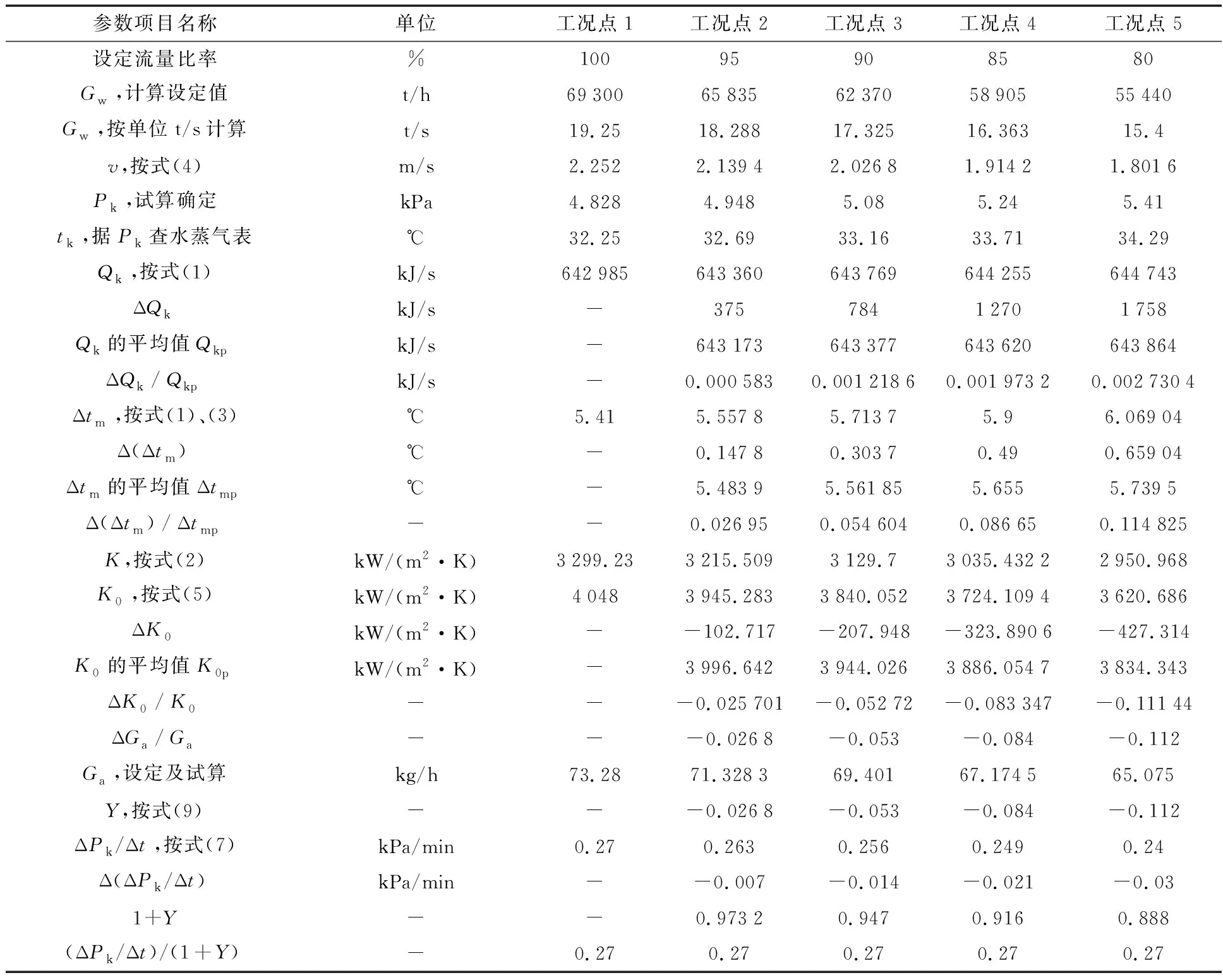

某電廠一臺600 MW超臨界一次中間再熱凝汽式汽輪機,在熱耗驗收工況(THA)下有如下數據:汽輪機背壓為4.83 kPa;排汽溫度為32.26 ℃;凝汽器過冷卻度為-0.5 ℃;當量排汽流量為293.564 kg/s;當量排汽焓為2 322.26 kJ/kg;當量排汽熵為7.632 2 kJ/(kg·K);排汽熱量為642 988 kJ/s。凝汽器冷卻水管材料采用TA1,直徑為25 mm,厚度為0.5 mm,冷卻面積為36 000 m2,冷卻水進口壓力為0.2 MPa,冷卻水進水溫度為21.9 ℃,冷卻水流量為69 300 t/h,即19.250 t/s,質量體積為4.183 m3/kg,流速為2.24 m/s,清潔因數為0.85,有效真空容積為163.8 m3。在上述設定工況下的真空下降速度為0.27 kPa/min,對應的漏氣量為0.073 28 t/h。冷卻水進水溫度的各個工況點分別取100%、95%、90%、85%、80%額定流量,其中100%額定流量工況為設定工況,其他為變工況。根據上述數據計算冷卻水流量與真空下降速度以及背壓之間的關系數據,根據冷卻水流量與真空下降速度之間的關系數據,進行修正系數的計算,并根據冷卻水流量與真空下降速度之間的關系數據,擬合相應的數學建模方程式。

2.2 冷卻水流量變化影響真空下降速度及其修正計算

有關參數及其最終計算數據、冷卻水流量與真空下降速度、背壓之間的關系數據,以及修正系數的計算,都列于表1中(試算過程數據從略)。

表1 某廠600 MW機組冷卻水流量變化(100%~80%)對真空下降速度影響計算

根據真空下降速度與冷卻水流量之間的關系數據,擬合的數學建模方程式為:

(13)

2.3 計算結果分析

本文計算結果表明:所有試算的結果都能使相關方程式成立;所得到的冷卻水流量與真空下降速度之間的關系數據能形成光滑的曲線,并能擬合為誤差極小的方程,說明該解析計算法具有足夠的準確性。雖然用增量代替微分會帶來一定的模糊,但作為工程的應用已足夠精確。

根據表1計算結果可知:當冷卻水流量由設計值減少至80%設計流量時,真空嚴密性的修正系數由1下降到0.883,真空嚴密性由0.27 kPa/min下降到0.24 kPa/min,下降了11%。由此看到,冷卻水流量的變化對真空嚴密性的影響很大,證明了在這種情況下修正真空嚴密性的必要性。

冷卻水流量的降低,會引起汽輪機真空下降(即背壓升高),而真空下降速度減少,真空嚴密性變好。其物理定性解釋是:當汽輪機背壓升高時,凝汽器內部壓力(背壓)與大氣壓力之間的壓差減小,漏氣流量與壓差成正比,使得大氣漏入真空系統的漏氣量相應減少,由此引起真空下降速度降低,背壓升高,真空嚴密性變好。其定量計算方法將在后續文章里討論。根據此計算結果的初步分析可以推論:對于安裝在海拔較高處或環境氣溫較高處的機組,環境因素使得背壓較高,此時汽輪機背壓與大氣壓之間的壓差較小,其相應的漏氣量較小,由此可以達到較好的真空嚴密性。因此,建議對于此類設計的機組采用較為嚴格的真空嚴密性指標,由此可以帶來較好的熱收益。其定量計算方法可參考文獻[9]。

3 結 論

本文應用傳熱學、汽輪機熱力計算原理以及高等數學的計算方法,推導出凝汽器冷卻水量變化對真空嚴密性影響的解析計算方法,并推導了冷卻水流量變動下真空嚴密性試驗值的修正計算方法。上述方法具有概念清晰、邏輯性強、計算準確性較高的特點。本文的工作為規范汽輪機真空嚴密性試驗值的修正計算,避免對真空嚴密性試驗值的誤判斷提供了計算依據與判別方法,對于機組進一步優化運行與節能具有實際意義。