核電汽輪機通流能力分析及優化

余 炎,李 楊(上海電氣電站設備有限公司汽輪機廠, 上海 200240)

為了繼續增加我國非化石能源的消費比重,安全發展核電,推進沿海核電建設是我國電力規劃的舉措之一。截至2016 年7 月, 我國已建成核電機組33臺,在建核電機組21臺,裝機容量53 613 MW[1],已接近2020年的裝機目標。根據中國核能行業協會發布的數據,截至2017年6月底,我國已投入商業運行的核電機組共計36臺,運行裝機容量達到34 718.16 MW,分布于秦山、大亞灣、嶺澳、田灣、寧德、紅沿河、陽江、福清、方家山、昌江、防城港等11個核電基地。

自秦山一期300 MW等級核電機組于1991年成功投運以來,中國核電汽輪機的設計開發已經走過了20多個年頭[2],在機組設計、制造、運行方面積累了大量的經驗。隨著我國核電機組比重逐步提升,單機容量不斷增加,如何更加高效地運行,提高核電廠的發電效率,是需要關注的問題。國內核電機組基本采用定壓節流運行,從已投運機組的運行數據來看,普遍存在調門開度小,節流損失大的現象,由此引發了人們對汽輪機通流能力設計問題的關注。本文將對此進行分析和計算,為提高核電廠運行效率提供參考。

1 核電汽輪機的運行特點

對于壓水堆核電機組,蒸汽發生器的熱平衡方程式為:

P=kF(Tavg-TSG)

式中:P為蒸汽發生器產生的熱功率;k、F為蒸汽發生器的傳熱系數和傳熱面積;Tavg為反應堆冷卻劑平均溫度;TSG為蒸汽發生器內蒸汽溫度[3]。從該方程式可以看出,蒸汽溫度TSG越低,熱功率P越大。 圖1為大亞灣核電站蒸汽發生器的各典型溫度。

圖1 大亞灣核電站蒸汽發生器各典型溫度

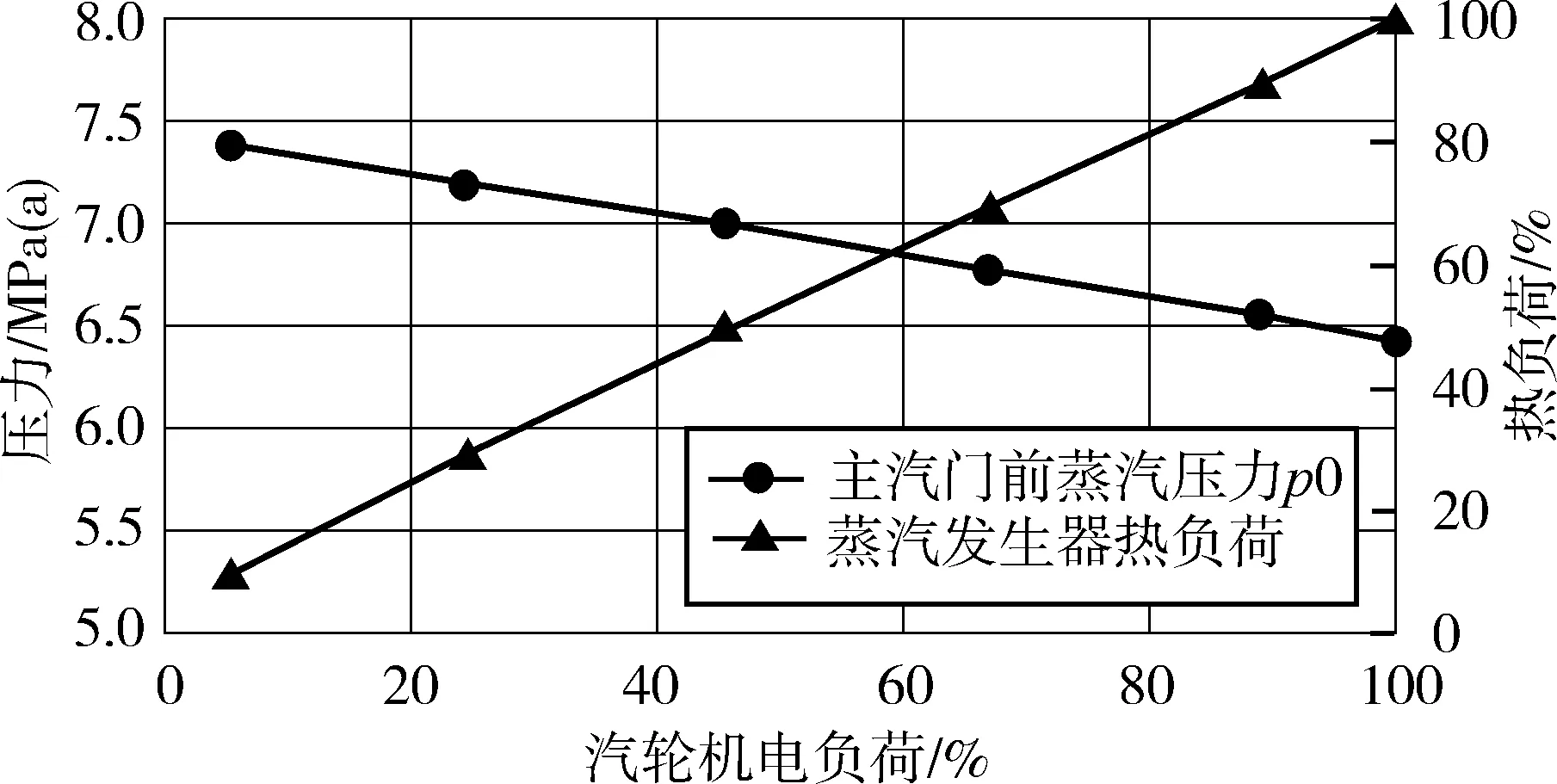

由于蒸汽發生器出口為飽和蒸汽,蒸汽溫度與壓力相對應,因此新蒸汽的壓力隨著熱功率增加而降低,如圖2所示。而根據汽輪機原理,當通流面積不變時,級前壓力隨著負荷的增加而升高,與蒸汽發生器的壓力特性相反。

圖2 主蒸汽壓力、熱負荷與汽輪機電負荷的關系

對于低負荷工況,火電機組可以降低主汽壓力,采用滑壓運行,即“爐跟機”,或在汽輪機高壓部分設置調節級,在負荷降低時通過改變通流面積來提高進汽壓力,即“機跟爐”。而對于核電機組,為了滿足蒸汽發生器的負荷特性,進汽壓力采用“機跟堆”的運行模式。同時,由于核電機組主要帶基本負荷,為了提高設計工況的通流效率,核電汽輪機普遍采用無調節級設計,機組運行時采用節流調節。這時,汽輪機級前壓力p1與主汽門前壓力p0的匹配度將直接影響高壓缸效率及汽輪機性能。

2 核電汽輪機的通流面積設計裕量

核電機組燃料成本低,定期換料,無溫室氣體排放,原則上來說,核反應堆與汽輪機的容量匹配為“零裕量”,目的是讓其“物盡其用”地多發電[4]。所謂“零裕量”,就是在反應堆額定功率下,汽輪機閥門全開運行,無任何裕量,效率最優。但考慮到業主的要求和機組實際運行情況,汽輪機仍然要有一定的通流面積裕量,主要包括以下幾個方面:

1)目前的汽輪機招標書要求供貨商保證閥門全開(VWO) 工況的進汽流量,即假設核島能供應足夠的蒸汽(一般是額定流量的1.03倍),汽輪機需要有能力承受,這就要求汽輪機通流面積至少有3%的設計裕量。

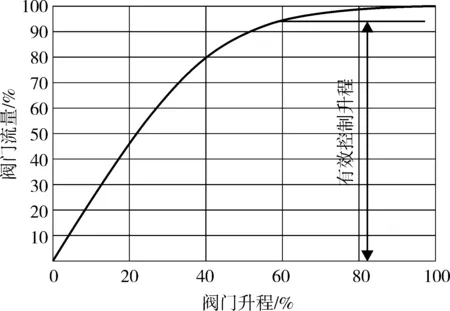

2)國內核電機組要滿足電網調峰、調頻的需求,為此汽輪機在各個負荷下都有較好的調節性能。圖3是典型閥門的升程與流量特性曲線,當閥門達到一定開度后,即使繼續加大升程,流量增加也很小,無法滿足調節性能。通常認為,汽輪機級前壓力p1(即閥門后壓力)與閥門前壓力p0的壓比為0.95~0.98時,即認為閥門已全開[5]。因此通流設計時,需要留有一定的面積裕度,保證閥門在汽輪機全負荷范圍內始終處于有效控制升程。

圖3 典型閥門升程與流量特性曲線

3)汽輪機葉片的實際通道面積與加工、裝配的精度有關。隨著制造水平的不斷提升,目前葉片喉寬的公差可以控制在±2%以內。在通流面積設計時,需要考慮1%~2%的裕度。

4)機組老化裕度約為2%。

綜合以上幾點,核電汽輪機不可能做到真正的“零裕量”,汽輪機的實際通流能力比給定的蒸汽發生器額定流量大3%~5%,在所有負荷下閥門均處于節流狀態。

3 已投運核電機組的主汽壓力偏差

筆者跟蹤了多臺300 MW、1 000 MW等級核電機組的運行參數,發現在額定流量下,主汽門前蒸汽壓力均比設計值高2%~5%。初步分析認為主要原因有以下兩點:

1)核島反應堆和蒸汽發生器留有一定裕量。在設計蒸汽發生器傳熱面積時,需要考慮運行后期換熱管破損及外壁結垢等不確定因素,因此設計堵管裕量為10%,污垢系數選取經驗值[6]。當機組新投運時,堵管率和污垢系數都遠小于設計值,因此在達到額定流量時需要的熱負荷比設計值小,主汽壓力上升,見圖2。

2)管道壓損與設計值有偏差。蒸汽發生器出口至汽輪機主汽門前的主汽管道,包括了直管段和一系列閥門、彎頭,設計壓損按經驗公式計算,一般都考慮了工程裕量,而實測壓損均小于設計值。這導致蒸汽發生器出口壓力與設計值相同時,汽輪機主汽門前壓力偏高。

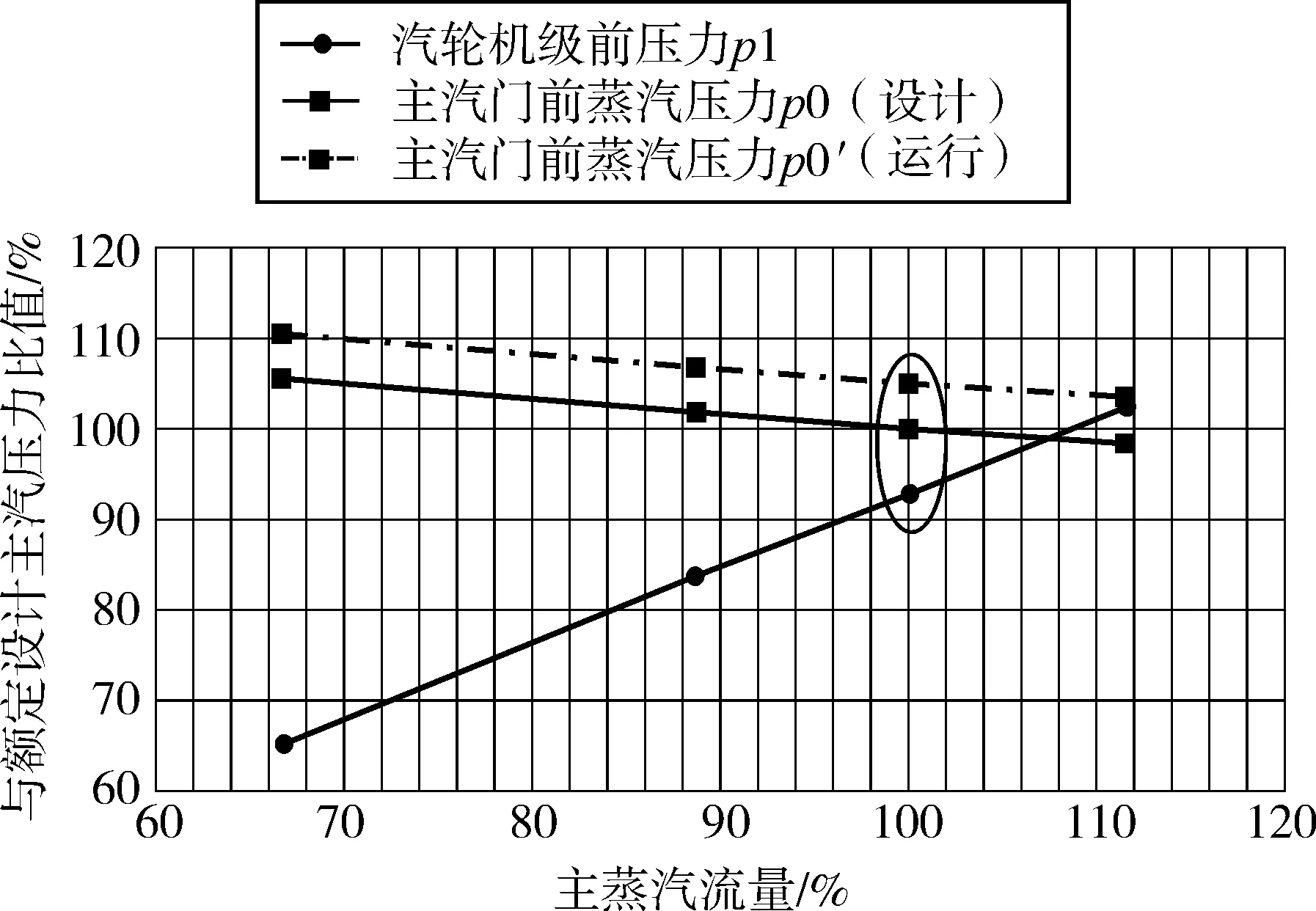

與火電機組不同的是,核電機組通過控制蒸汽發生器的出口壓力,來保證核島反應堆的負荷不超限。以上壓力偏差將導致汽輪機調門的開度小于設計值。圖4為主汽門前蒸汽壓力p0(設計)、p0′(運行)、汽輪機級前壓力p1三者與主汽流量關系示意圖。在100%主汽流量下,p1/p0≈93%,其中包括閥門約2%的固有壓損,以及約5%的通流裕度。而實際運行時,若p0′=1.05p0,則p1/p0′≈88.5%,閥門的壓損從約7%增加至約11.5%,蒸汽節流損失較大。

圖4 主蒸汽壓力、汽輪機級前壓力示意圖

4 汽輪機通流能力變化對效率的影響

為了確保核電機組壽命期內滿發出力,在蒸汽發生器、汽輪機通流葉片以及主汽管道等部件設計時都考慮了裕度,導致在新機組投運時,主汽壓力高于設計值。而核電汽輪機采用節流調節,壓力較高的蒸汽沒有被充分利用。

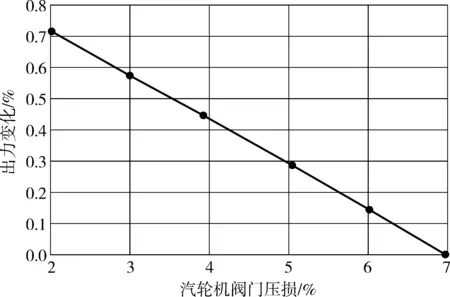

如果減小汽輪機的通流裕度,提高調節閥后的蒸汽壓力,可以增加做功能力,從而提升機組電功率。圖5是以CPR1000反應堆為例,汽輪機出力與閥門壓損的關系曲線。在主汽壓力不變的條件下,閥門壓損從7%降低到2%,可提高出力0.7%,每臺汽輪機約增加功率7.8 MW。按每年運行7 680 h計算,全年可多發電量5 990萬kW·h;按上網電價0.4元/(kW·h)計算,每臺CPR1000機組每年可增加發電收入2 396萬元,收益相當可觀。

圖5 主蒸汽壓力、汽輪機級前壓力示意圖

隨著我國投入商運核電機組的不斷增加,核電容量占比也穩步提升,進一步提升核電機組的運行效率刻不容緩。可根據已投運核電機組的實際運行參數,適當減少各個環節的設計裕度,選取更加合理的汽輪機通流面積,以降低實際運行時的閥門壓損,提高核電廠的發電效率。

5 減小汽輪機通流裕度的幾點建議

5.1 修正主汽蒸汽管道設計壓損

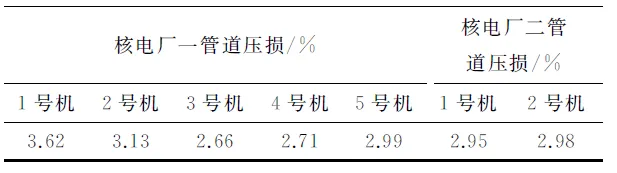

以目前投運臺數最多的CPR1000反應堆為例,在額定熱負荷下,蒸汽發生器出口的設計壓力為6.71 MPa(a),給定汽輪機主汽門前的設計壓力為6.43 MPa(a),即設計管道壓損為4.17%,而機組實際運行的管道壓損見表1。

表1 主汽管道實際運行壓損

從上表可以看出,除了核電廠一的1號機,其他6臺機組的管道壓損均比設計值低約1%,這樣就需要減小汽輪機調閥開度,以維持蒸汽發生器出口壓力不變。在今后的管道設計中,計算壓損應參考已投運機組的運行數據進行修正,適當提高汽輪機主汽門前的設計壓力,減少閥門的運行壓損。

5.2 依據運行周期精確設計通流能力

核電機組需按30年,甚至60年壽命進行設計,很多參數都考慮了全壽命期的裕量,這樣在機組投運初期,就會出現蒸汽發生器出口壓力偏高的現象。針對常規島汽輪機部分,尤其是跟通流能力相關的高壓前幾級葉片,可以按5~10年的運行周期來精細化設計。我國首臺1 000 MW等級核電機組在大亞灣電站投運至今已超過20年,積累了大量的運行數據,包括蒸汽發生器的出口壓力、熱負荷等。可以對運行數據進行整理歸納,根據運行數據的變化情況將機組全壽命期劃分成多個運行周期,比如0~5年,5~10年等,把投運前期的數據作為汽輪機的設計參數。

當電廠投運超過一定時間后,蒸汽發生器的出口壓力下降,跟汽輪機進汽能力不匹配,此時可以通過小范圍的通流改造,如更換高壓前2~3級的葉片,或通過修磨葉片高度,改變喉寬等方式,增加汽輪機的通流能力。這樣可以大大釋放核電機組在投運初期的出力潛力,而電廠投資無明顯增加。

5.3 降低電網對核電機組的調峰、調頻要求

核電機組具有建設投資高,運營成本低的特點,應該作為電網里的基本負荷,不適合承擔調峰、調頻功能。而按照目前電力行業標準要求,所有機組必須具有一次調頻能力。核電汽輪機為了滿足一次調頻要求,在額定負荷下所有調門仍留有一定的節流度,折合壓損2%~3%,對經濟性影響較大。相關電力部門可根據電網容量和運行特性,適當降低對核電機組的調峰、調頻的要求。

6 結 論

本文分析了壓水堆核電汽輪機通流面積設計時需要考慮的因素,并對比了實際運行下的參數偏差,得出目前核電汽輪機實際運行時調門開度小,節流損失大的原因,同時計算了不同通流能力對機組效率的影響。

根據計算結果,減小核電汽輪機的通流設計裕度可以顯著提高機組效率。以CPR1000機組為例,閥門壓損從7%降低到2%,每年每臺機組可增加發電收入2 396萬元,有效提升核電站前10~15年的經濟收益。為此,本文提出了幾點優化方案,包括:根據電廠實際運行數據修正管道設計壓損、以5~10年為間隔精確設計汽輪機通流葉片,以及降低核電機組的調頻要求等。而這些措施需要核電業主、汽輪機制造廠,以及電網公司等多方達成共識才能有效推進。希望各方共同努力,進一步提升我國核電機組的運行效率。