國產精梳機精益維修模式的技術探討

劉允光

(聊城允光精梳技術服務中心,山東 聊城 252000)

0 引言

近年來,我國高效能精梳機技術創新日新月異,精梳機的機械性能、裝配精度、生產運轉穩定可靠性以及自動化程度均得到極大提高。傳統的周期性維修已經不能適應現代精梳機的生產要求,妨礙了新型設備優勢的發揮。傳統維修模式的弊端在于,不管設備運行狀態如何,到周期必須停車維修,在多次的拆裝過程中極易損壞機件或降低機件精度,影響精梳機效能,造成不必要的停臺,且機物料消耗大、勞動用工多,加之招工難、人員流動頻繁問題,取消周期性大小平車,落實包機責任獎懲激勵機制,保留周期性揩車和部分保全維修項目,必要時實施狀態維修,設備維修人員由單一型向復合型發生轉變,是效率高、投入低、用工少的有效途徑。

1 計劃性維修

1.1 計劃周期性揩車

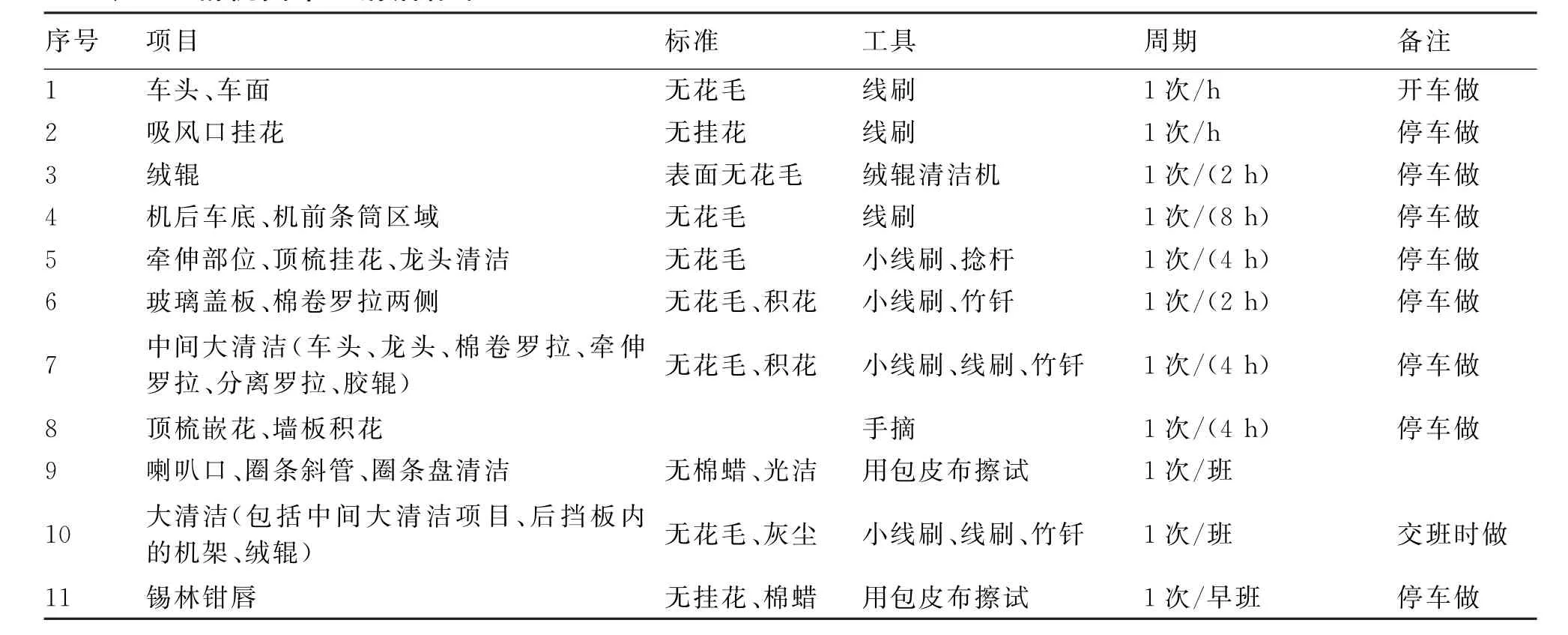

保留計劃周期性揩車,揩車周期為15 d,揩車時間為1.5 h,定員為2~3人,其中1人可作為機動人員使用,如臨時進行品種翻改、調整精梳落棉率、處理壞車、報警、封車機臺等工作。通過揩車清掃能及時發現設備缺陷,找出潛在故障。周期性揩車是以預防性維護為主、側重于機臺必要的清潔,保證各機運轉部件靈活,并對有缺陷的主要部件進行檢查、修復或更換;檢校錫林梳理隔距、頂梳進出隔距,實現設備的清潔、潤滑、維修、保養和局部檢修。表1和表2為某廠精梳設備清潔標準。

表1 精梳設備揩車清潔標準

1.2 周期性潤滑

良好潤滑是降低設備磨損、延長使用壽命、提高生產效率、節約原料和能源的有效途徑。而潤滑周期、潤滑油脂的選擇應作為設備管理的重點來抓,這是衡量設備潤滑條件好壞的基礎。設備的不同部位對于潤滑的要求不同,選用合適的潤滑油脂和正確的潤滑方式,做到定點、定質、定時、定量、定人,將潤滑油脂按一定量分配到各潤滑點內。表3為某廠精梳機潤滑標準。

1.3 周期性部分保全

1.3.1 毛刷插入深度與三角氣流板間隙

毛刷插入深度的調節是直接影響錫林金屬針布表面清潔的一個重要環節,檢查調節周期為3個月。將機器準確定位在40分度,用毛刷設置工具檢查錫林托架和毛刷之間的距離,調整毛刷設置工具與錫林托架和毛刷表面相切;同時檢查毛刷棕毛與三角氣流板的間隙為0~1 mm,如果不符合要求,應及時進行調節。

表2 精梳擋車工清潔標準

表3 某廠精梳機潤滑標準

1.3.2 上機工藝一致性調整

在實際使用中,精梳機定時定位走動、關鍵機件器材狀態不良,如羅拉、膠輥的彎曲,鉗板下沉,皮老虎結合件、鉗板、頂梳、錫林、毛刷等損傷、變形,均會影響紗線質量。而精梳機上機工藝的一致性,將直接影響精梳機的臺間、眼間落棉率及精梳條質量不勻率、棉結雜質和短絨率的一致性,必須認真對待。

具體調整工藝及周期如下:

a) 鉗板初始最前位置定位以及偏心張力裝置調節,保證鉗板開口量以及開口量的一致性,調整周期為2 a;

b) 鉗板開口量隨落棉隔距工藝調整同步進行;

c) 錫林定位調整周期為2 a,可隨更換錫林同步進行;

d) 檢查錫林梳理隔距,隨揩車同步進行,如果梳理隔距一致性差異較大,就必須做出預案、單獨進行調整以滿足上機工藝要求;

e) 頂梳高低,隨品種翻改同步調整;

f) 進出隔距的一致性,隨揩車同步進行調整。

2 狀態維修

狀態維修,即把設備故障消滅在萌芽狀態。應密切關注運轉機件磨損變形,針布損傷、嵌花、鋒利度退化等,必要時集中安排相關工作人員進行拆卸、修理[1]。

2.1 離線儀器檢測

利用先進檢測儀器和診斷技術,如:AFIS纖維測試儀、條干均勻度儀提供的檢測數據進行分析判斷,當精梳條短絨率、落棉短絨率、精梳條干不勻率、精梳條棉結雜質以及成紗IPI值等質量指標出現嚴重異常時,根據反饋的數據進行分析判斷,預測后續設備運行的狀態,有的放矢對設備維修進行精益化管理,是實施狀態維修的重要依據。

2.2 設備狀態監測維修

設備管理人員應定期對故障頻發點進行針對性檢查,查看設備各部分機構的運行、磨損、潤滑及變形情況,根據日常監測、定期檢查診斷信息,分析驗證設備頻發故障點的原因,建立設備維修頻數檔案,并以此制定維修方案,力爭做到預防性維護與預見性維護,避免“救火”式生產維護(出現故障停車才維修),以達到精梳設備故障“零缺陷”、質量“零缺陷”和成本“零浪費”的目的,而周期大小平車計劃維修所欠缺的正是這一點。

2.3 完善包機責任制

實施包機責任制,是降低機物料消耗和壞車停臺率的重要舉措。包機人每天對所承包機臺的運轉情況進行檢查,班前聽取擋車工對設備運行狀態的意見,對出現的異常問題密切追蹤監測、預測分析并及時處理,把故障隱患消除在萌芽狀態,可有效避免設備事故的發生。一時解決不了的問題匯報上級,由設備維修主管做出維修方案,實施狀態維修。

2.4 機電氣檢一體化管理

條并卷聯合機自動落卷裝置是機械、電氣、氣動和檢測技術于一體的控制系統,是故障的多發區,有時處理起來非常棘手。在精梳紡紗工程中是一個瓶頸,一旦發生故障,會造成精梳機大面積停車。該類設備應是設備維修工作的重點,應制定正確的狀態維修計劃。

2.4.1通常控制某一動作的傳感器位置調整不正確,氣缸、電磁閥節流閥調節不到位,檢測傳感器、電磁閥和氣缸一旦發生故障,就會自動停止在某個動作位,不再繼續下一個動作。這時,應根據動作執行情況來判斷查找故障點,對故障傳感器位置進行正確調整或更換損壞的傳感器[2];應有專人負責對氣動元件、接線管路等控制系統的維護。

2.4.2注意檢查、正確調整控制送管架氣缸節流閥流量的大小,送管架往復的動作應柔和,避免因送管架往復動作劇烈導致變形、開焊而不能正常生產。

2.4.3空氣過濾器要定期進行檢查、清洗和放水,使各氣缸和電磁閥工作保持順暢。壓縮空氣必須干燥潔凈、不含塵埃雜質且壓力穩定,這是保持設備運轉穩定的前提,必要時可在壓縮機輸出的主氣路上加裝一個中大型壓縮空氣過濾器。

2.5 錫林金屬針布齒條鋒利度退化與更換

錫林金屬針布齒條的鋒利度、硬度、表面粗糙度以及對棉須叢的穿透性能,是衡量精梳錫林梳理質量的一項重要指標。如果精梳錫林金屬針布齒條損傷、鋒利度急劇下降,錫林針布會出現嵌花或嚴重嵌花,其成紗IPI值、精梳落棉率以及精梳落棉中有效纖維含量均出現明顯惡化。

2.5.1 影響錫林針布使用壽命的因素

精梳錫林金屬針布齒條使用壽命,與齒條規格、排布方式、材質以及齒條表面熱處理工藝等因素有關[3]。同時還與上機工藝,如:錫林梳理隔距、給棉方式、給棉長度、車速、棉卷定量等因素有關,使用不當會導致錫林金屬針布鋒利度迅速退化、穿刺棉須叢能力降低,縮短精梳錫林針布使用壽命。

2.5.2 對錫林針布的分析判斷和驗證

由于精梳梳理器材對成紗質量以及機物料消耗的影響較大,應根據AFIS纖維測試儀檢測數據,嚴格進行上機檢查,通過快速試紡進行成紗質量分析、判斷和驗證。通常錫林金屬針布鋒利度下降,其梳理效能急劇下降,精梳落棉率會減小1.5個百分點以上;因錫林金屬針布損傷而引起錫林嚴重嵌花,會導致精梳落棉率急劇增加,在采取其它相關的技術性措施仍然很難奏效的情況下,損傷的金屬針布齒條就必須更換。由于不同品牌、不同廠家的錫林金屬針布齒條,其材質、表面粗糙度、硬度、鋒利度、穿透性以及使用壽命均存在一定的差異;與此同時,精梳機的上機工藝不同,其錫林金屬針布齒條的更換周期也不盡相同,應該酌情處理[4]。

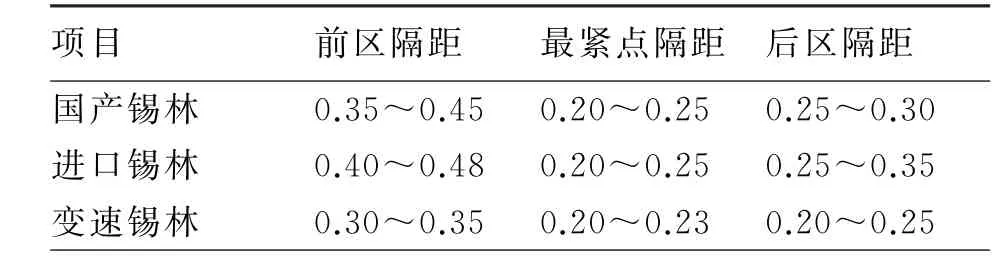

2.6 不同品牌精梳錫林梳理隔距

應根據錫林品牌區別對待精梳錫林梳理隔距的校正。國外品牌錫林齒片具有較優的表面粗糙度、銳度、硬度和非常好的穿透性能,可考慮適當放大梳理隔距,當第1排齒片與棉須叢接觸即可達到良好的分解性、粉碎性及穿透性能,實現對棉須叢的精細化開松,使穿刺梳理的纖維單根化程度提高;若選用過小的梳理隔距,易造成梳理過度,導致纖維損傷、精梳條的短絨含量以及精梳落棉率增加。國產錫林齒片的表面粗糙度、銳度、硬度以及穿透性能雖有較大改善,但相比國外品牌仍有差距,可適當縮小錫林前區、最緊點和后區的梳理隔距,以彌補齒片穿透性能的不足,強化前區鋸齒齒片的迅速插入、穿刺、開松及整理功能,為后區全面精細化梳理創造條件,大幅提高纖維單根化程度和成紗質量。不同品牌精梳錫林梳理隔距校正標準見表4。

表4 常用精梳錫林梳理隔距校正標準 單位:mm

3 精梳目視化標準看板管理

為了準確掌握設備的狀態,對設備進行點檢作業,操作不當隨時都有可能額外增加機配件的消耗成本。點檢維修制是在設備使用階段,以點檢為核心的設備檢修管理體制。將精梳機的定時、定位、定量的操作要領,以規范標準化形式固化,并制作成TPM精梳設備OPL點檢目視化標準看板,掛放在精梳工作現場,操作者可一目了然,使設備的各項技術標準的操作日趨完善[5]。通過推行點檢管理,可達到提前發現和消除設備各類隱患的目的。

4 完善獎懲激勵制度

制定激勵機制與自我約束機制的檢查考核方案,將精梳機的生產效率、壞車停臺率、完好率、精梳工序各項質量指標合格率以及標桿機臺的評定驗收,作為設備維修主要考核的硬性指標,通過量化績效考核,獎懲條款清晰,并將產量、生產效率上墻動態公示,成效一目了然、便于操作。各項指標評定得分結果與維修人員的工資掛鉤,建立以經濟利益為核心的激勵機制。定期開展有聲有色的技術創新研討會、小改小革發布會以及各種形式的設備技術操作比武活動,獲得名次者予以獎勵,對生產卓有成效的攻關課題予以重獎。用完善的獎懲激勵制度充分調動設備維修人員的工作積極性及執行參與意識、增強其工作責任心,促進員工的自身業務素質以及精梳設備總體水平的提高。

5 結語

5.1取消周期性大小平車,采取計劃周期性揩車、部分保全與狀態維修相結合的維修模式,使維修工作在很大程度上避免盲目性,可有效提高設備的運轉率和生產效率,減少故障和維修停機時間,節省用工、降低機物料消耗效果顯著。

5.2通過建立完善的設備運行檢查、檢測信息反饋體系,便于分析判斷磨損故障并制定維護預案,形成一套預防維護與預見性維護體系,將故障消滅在萌芽之中,在最大限度延長關鍵部件使用壽命的同時,確保設備在生產中獲得最佳性能。

5.3將運轉清潔標準、潤滑標準、清掃標準、防錯標準以及TPM精梳設備OPL點檢制作成標準目視化看板,掛放在精梳工作現場,供操作人員現場學習,以確保工作質量標準熟記于心。

5.4條并卷聯合機自動落卷裝置是機械、電氣、氣動和檢測技術于一體的控制系統,在精梳紡紗工程中是個瓶頸環節,一旦出現問題,會造成精梳機大面積停車,后續整個生產過程無法進行,應根據故障的頻發點制定應急預案。

5.5建立獎懲激勵制度,充分調動維修人員的積極性、促進員工的自身業務素質以及精梳設備總體水平的提高。